一种基于硫循环和络合剂再生的络合吸收no同步反硝化脱氮方法

技术领域

1.本发明涉及一种基于硫循环和络合剂再生的络合吸收no同步反硝化脱氮方法。

背景技术:

2.随着工业的发展,化石等一次性燃料大量燃烧所产生的大气污染问题已经不断地严重危害生态环境和人类健康。造成大气污染的主要污染物,氮氧化物(no

x

)与二氧化硫(so2)是造成酸沉降、光化学烟雾、雾霾天气的关键因素。同时no

x

和so2对人体健康尤其是呼吸系统和人眼的伤害较大,会诱发一些系统疾病。此外,氮氧化物还会和一些挥发性有机物结合在紫外线条件下形成臭氧,对农作物的产量、植物的机能产生不利的影响。烟气脱硫工艺根据燃料在其燃烧过程中发生的部位可分为燃烧后脱硫即烟气脱硫(flue gas desulfurization,fgd)、燃烧中脱硫以及燃烧前脱硫,其中fgd技术发展较为成熟且应用广泛;根据工艺过程中是否有水参与到整个脱硫工艺系统和产物的干湿状态可以被分为湿法脱硫、半干半湿法脱硫以及干法烟气脱硫。目前各种湿法脱硫技术已可成熟应用于各种规模的工业锅炉上。但目前脱硫技术仍存在技术自身缺陷,主要技术缺陷为脱硫效率的问题,湿法脱硫的效率一般为55-85%左右,而利用干法脱硫的效率更低,一般在35-55%左右。当前国内主流的脱硫工艺容易导致一定程度的二次污染,产生废渣和其他污染物;此外,设备极易结垢及造成严重的腐蚀,各种碱性脱硫剂对脱硫设备也会直接造成损坏腐蚀,尤其在开车停车期间,再次升温等操作也会直接影响设备;最后,基建投资以及运行费用比较高,且烟气中二氧化硫回收利用过程中容易产生废渣,处理成本较高。

3.新颖的脱硝技术,如等离子体法,氧化铜吸附以及其他催化分解技术虽然在小试实验和实验室基础理论研究状态下取得比较理想的效果,但距离商业化工业化应用还有一段距离。选择性非催化(selective non-catalytic reduction,sncr)技术和选择性催化(selective catalytic reduction,scr)技术以及他们的联合技术是目前国内外市场上最常用的脱硝技术。尽管scr和sncr技术已可成熟应用到大型燃煤工业锅炉的达标脱硝,但高基建成本、投资运行费用高、催化剂维护操作复杂等特点使其无法广泛应用于中小型燃煤锅炉企业。化学吸收-生物还原(chemical adsorption-biological reduction integrated process,cabr)脱硝工艺是指以亚铁络合物、锰离子络合物以及一些其他金属离子与络合物(磷酸盐类、醇胺类氨基羧酸盐类、羟基羧酸盐类、有机磷酸盐类、聚丙烯酸类)螯合而成的化学络合剂与各种还原性微生物相结合,用以处理中小型燃煤工业锅炉烟气的手段,化学吸收-生物还原脱硝工艺(络合吸收耦合生物还原法)将化学法与生物法相耦合,具有成本低、效率高等特点。但是,烟气中不可避免存在氧气,氧气氧化二价铁至三价铁,导致络合剂失去络合no的能力;同时,络合剂络合no后生成fe(ii)edta-no,fe(ii)edta-no经过生物作用(反硝化)生成fe(iii)edta和n2,fe(iii)edta无络合能力,因此在反应过程中需要不断补充络合剂以实现持续稳定的no络合,增加了络合剂损耗。

技术实现要素:

4.本发明为了解决现有的络合吸收耦合生物还原法烟气脱硫脱硝的络合剂损耗高的问题,提出一种基于硫循环和络合剂再生的络合吸收no同步反硝化脱氮方法。

5.本发明基于硫循环和络合剂再生的络合吸收no同步反硝化脱氮方法按以下步骤进行:

6.步骤一、硫酸盐还原的生物喷淋塔(3)和铁还原反硝化的egsb反应器独立启动阶段:

7.①

、向第一储液槽(2)内添加硫酸盐、丙酸盐和营养元素并依次通过第二喷淋液管(5)、喷头(9)喷淋至生物喷塔的填料区(4),至少运行40天,即完成启动;

8.②

、首先持续从第二储液槽(25)依次通过第二进水管(26)、第一进水管(21)向egsb反应器的反应区(19)内注入污水,将普通污水处理厂二沉池污泥过筛后作为接种污泥,将接种污泥接种于egsb反应器的反应区(19)内形成泥水混合物,然后向第二储液槽(25)内添加葡萄糖、亚硝酸盐、fe(iii)edta和营养元素并依次通过第二进水管(26)、第一进水管(21)注入反应区(19)内的泥水混合物中,至少运行27天,即完成egsb反应器的启动;

9.步骤二、烟气脱硫脱硝与络合剂再生耦合阶段:

10.停止向第一储液槽(2)中添加硫酸盐,向第一储液槽(2)中加入丙酸盐和营养元素,停止向第二储液槽(25)中添加亚硝酸盐和fe(iii)edta,向第二储液槽(25)中加入葡萄糖、fe(ii)edta和营养元素,持续将烟气通过曝气管(11)和烟气布气盘(10)输送至生物喷淋塔(3)的填料区(4),经过填料区(4)处理后的烟气从管道(8)输送至egsb反应器反应区(19)内,处理后的烟气从出气管(13)排放;

11.持续将第一储液槽(2)内的喷淋液通过第二喷淋液管(5)、喷头(9)喷淋至生物喷塔的填料区(4),烟气在填料区(4)中反应生成硫化物,硫化物进入喷淋液同时喷淋液通过管道(7)回流至第一储液槽(2)中;

12.持续将第二储液槽(25)内的喷淋液依次通过第一进水管(21)和第二进水管(26)注入反应区(19)内的泥水混合物中;第一储液槽(2)中喷淋液通过第一喷淋液管(1)输送至化学沉淀单元(12),egsb反应器的出水中生成fe(ⅲ)edta,egsb反应器的出水通过出水管(24)输送至化学沉淀单元(12),化学沉淀单元(12)中的混合液通过混合液回流管(22)、第一进水管(21)输送至egsb反应器反应区(19)内。

13.本发明原理为:

14.本发明在现有的烟气脱硫和络合化学吸收-生物还原脱硝工艺的基础上,增加化学沉淀单元(12),将含有硫化物的喷淋液和含有fe(iii)edta的egsb反应器出水以一定比例进入化学沉淀单元(12)进行混合反应,混合后液体通过混合液回流管(22)、第一进水管(21)输送至egsb反应器反应区(19)内。

15.步骤一为硫酸盐还原的生物喷淋塔(3)和铁还原反硝化的egsb反应器独立启动阶段,运行时间共为40天,步骤二为烟气脱硫脱硝与络合剂再生耦合阶段,生物喷淋塔(3)的启动阶段需要持续从喷头(9)向喷淋塔的填料区(4)喷淋污水,处理后的污水从喷淋塔底部出水管(7)排入第一储液槽(2),egsb反应器的启动阶段持续从第一进水管(21)向egsb反应器的反应区(19)内注入污水,处理后的污水从egsb反应器的溢流堰(14)排出;烟气脱硫脱硝与络合剂再生耦合阶段需要持续从曝气管(11)向生物喷淋塔(3)内输送烟气,同时从喷

头(9)向喷淋塔的填料区(4)喷淋喷淋液,流经喷淋塔的喷淋液从喷淋塔底部出水管(7)排入第一储液槽(2);经生物喷淋塔(3)处理后的烟气从管道(8)输送至egsb反应器反应区(19)内,净化后的烟气从出气管(13)排放。

16.其中,硫酸盐还原的生物喷淋塔(3)启动阶段中,以硫酸盐和丙酸盐作为主要的反应底物驯化培养硫酸盐还原菌;铁还原反硝化的egsb反应器启动阶段中,以葡萄糖、亚硝酸盐和fe(iii)edta作为主要的反应底物驯化培养反硝化微生物和铁还原微生物;待两个反应器稳定运行后两个反应器先分别单独启动,待启动完成后再通过管道把两个反应器串联起来,通过管道串联进入烟气脱硫脱硝与络合剂再生耦合阶段,该阶段中向生物喷淋塔(3)内输送烟气,烟气的二氧化硫经生物喷淋塔(3)处理后转化为液相中的硫化物,处理后的烟气进入egsb反应器中,烟气中的一氧化氮经化学吸收-生物还原为氮气排放,部分二价铁络合剂转化为三价铁络合剂随出水排放,实现烟气同步脱硫脱硝。同时将含有硫化物的喷淋液和含有fe(iii)edta的egsb反应器出水以一定比例进入化学沉淀单元进行混合反应,混合后液体回流输送至egsb反应器内实现络合剂的再生,单质硫可回收利用。

17.本发明有益效果为:

18.本发明结合烟气脱硫和络合吸收-生物还原脱硝过程,实现烟气同步脱硫脱硝;同时利用烟气中二氧化硫转化得到的硫化物,将脱硝工艺中生成的fe(iii)edta还原为fe(ii)edta,实现络合剂的再生和单质硫的回收,将大大地节约络合剂的成本,同时也可以减少烟气脱硫过程中废渣的产生量及其对环境的影响。传统的湿法烟气脱硫工艺是利用石灰或石灰石等作为脱硫剂来吸收二氧化硫,产生大量的副产物石膏,且废水较难处理;传统的生物脱硝工艺则多采用络合剂吸收-生物还原法,将络合吸收的fe(ii)edta-no还原为氮气;本发明利用烟气中二氧化硫转化得到的硫化物将脱硝工艺中生成的fe(iii)edta还原为fe(ii)edta,实现络合剂的再生和单质硫的回收,因此能够节约成本。本发明可以在仅少量补充络合剂的基础上保证烟气的高效脱硝,同时可以实现烟气脱硫,脱硝和脱硫效率最高均能够达到100%。

附图说明

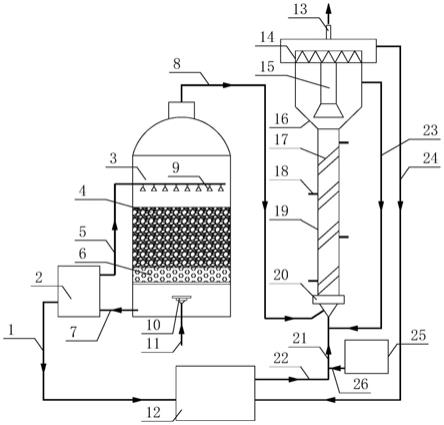

19.图1为基于硫循环和络合剂再生的络合吸收no同步反硝化脱氮方法采用的装置的结构示意图,图中1为第一喷淋液管、2为第一储液槽,3为生物喷淋塔、4为填料区、5为第二喷淋液管、6为承托层、7为喷淋液收集管、8为烟气管道、9为喷头、10为烟气布气盘、11为烟气进气管、12为化学沉淀单元、13为出气管、14为溢流堰、15为气体分离区、16为污泥沉淀区、17为控温系统、18为取样口、19为反应区、21为第一进水管、22为混合液回流管、23为内回流管、24为出水管、25为第二储液槽、26为第二进水管。

20.图2为实施例1中烟气流量为100ml/min、通气时长为48小时的工艺运行效果图;

21.图3为实施例1中烟气流量为500ml/min、通气时长为48小时的工艺运行效果图;

22.图4为实施例1中烟气流量为1000ml/min、通气时长为48小时的工艺运行效果图;

23.图5为实施例1中的不同化学计量比下生成的fe(ⅱ)edta与沉淀量关系图。

具体实施方式

24.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的

任意合理组合。

25.具体实施方式一:本实施方式基于硫循环和络合剂再生的络合吸收no同步反硝化脱氮方法按以下步骤进行:

26.步骤一、硫酸盐还原的生物喷淋塔(3)和铁还原反硝化的egsb反应器独立启动阶段:

27.①

、向第一储液槽(2)内添加硫酸盐、丙酸盐和营养元素并依次通过第二喷淋液管(5)、喷头(9)喷淋至生物喷塔的填料区(4),至少运行40天,即完成启动;

28.②

、首先持续从第二储液槽(25)依次通过第二进水管(26)、第一进水管(21)向egsb反应器的反应区(19)内注入污水,将普通污水处理厂二沉池污泥过筛后作为接种污泥,将接种污泥接种于egsb反应器的反应区(19)内形成泥水混合物,然后向第二储液槽(25)内添加葡萄糖、亚硝酸盐、fe(iii)edta和营养元素并依次通过第二进水管(26)、第一进水管(21)注入反应区(19)内的泥水混合物中,至少运行27天,即完成egsb反应器的启动;

29.步骤二、烟气脱硫脱硝与络合剂再生耦合阶段:

30.停止向第一储液槽(2)中添加硫酸盐,向第一储液槽(2)中加入丙酸盐和营养元素,停止向第二储液槽(25)中添加亚硝酸盐和fe(iii)edta,向第二储液槽(25)中加入葡萄糖、fe(ii)edta和营养元素,持续将烟气通过曝气管(11)和烟气布气盘(10)输送至生物喷淋塔(3)的填料区(4),经过填料区(4)处理后的烟气从管道(8)输送至egsb反应器反应区(19)内,处理后的烟气从出气管(13)排放;

31.持续将第一储液槽(2)内的喷淋液通过第二喷淋液管(5)、喷头(9)喷淋至生物喷塔的填料区(4),烟气在填料区(4)中反应生成硫化物,硫化物进入喷淋液同时喷淋液通过管道(7)回流至第一储液槽(2)中;

32.持续将第二储液槽(25)内的喷淋液依次通过第一进水管(21)和第二进水管(26)注入反应区(19)内的泥水混合物中;第一储液槽(2)中喷淋液通过第一喷淋液管(1)输送至化学沉淀单元(12),egsb反应器的出水中生成fe(ⅲ)edta,egsb反应器的出水通过出水管(24)输送至化学沉淀单元(12),化学沉淀单元(12)中的混合液通过混合液回流管(22)、第一进水管(21)输送至egsb反应器反应区(19)内。

33.本实施方式结合烟气脱硫和络合吸收-生物还原脱硝过程,实现烟气同步脱硫脱硝;同时利用烟气中二氧化硫转化得到的硫化物,将脱硝工艺中生成的fe(iii)edta还原为fe(ii)edta,实现络合剂的再生和单质硫的回收,将大大地节约络合剂的成本,同时也可以减少烟气脱硫过程中废渣的产生量及其对环境的影响。传统的湿法烟气脱硫工艺是利用石灰或石灰石等作为脱硫剂来吸收二氧化硫,产生大量的副产物石膏,且废水较难处理;传统的生物脱硝工艺则多采用络合剂吸收-生物还原法,将络合吸收的fe(ii)edta-no还原为氮气;本实施方式利用烟气中二氧化硫转化得到的硫化物将脱硝工艺中生成的fe(iii)edta还原为fe(ii)edta,实现络合剂的再生和单质硫的回收,因此能够节约成本。本发明可以在仅少量补充络合剂的基础上保证烟气的高效脱硝,同时可以实现烟气脱硫,脱硝和脱硫效率最高均能够达到100%。

34.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一所述硫酸盐还原的生物喷淋塔(3)启动阶段中生物喷淋塔(3)和铁还原反硝化的egsb反应器的水力停留时间分别为36小时。

35.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤一所述硫酸盐还原的生物喷淋塔(3)启动阶段的回流比为5:1,铁还原反硝化的egsb反应器启动阶段的回流比为8:1。

36.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一所述硫酸盐还原的生物喷淋塔(3)和铁还原反硝化的egsb反应器的反应温度均为30 2℃。

37.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤一所述硫酸盐还原的生物喷淋塔(3)和铁还原反硝化的egsb反应器第一储液槽(2)内的ph为8.0-9.0,第二储液槽(25)内的ph为6.5-7.0。

38.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤一所述第一储液槽(2)内的营养元素包括丙酸钠、无水硫酸钠、碳酸氢钠、氯化铵、二水合氯化钙、七水合硫酸镁、三水合磷酸氢二钾和微量元素浓缩液1;丙酸钠的浓度为3000mg/l,无水硫酸钠的浓度为2220mg/l,碳酸氢钠的浓度为54000mg/l,氯化铵的浓度为100mg/l,二水合氯化钙的浓度为100mg/l,七水合硫酸镁的浓度为100mg/l,三水合磷酸氢二钾的浓度为100mg/l,微量元素浓缩液1的浓度为1ml/l;所述微量元素浓缩液1中含有硼酸、氯化锌、四水合钼酸铵、六水合氯化镍、六水合氯化铝、六水合氯化钴、五水合硫酸铜、五水合锡酸钠、六水合氯化铁、四水合氯化锰和盐酸(质量分数为37%);在微量元素浓缩液1中各物质的浓度为:硼酸的浓度为0.5g/l,氯化锌的浓度为0.5g/l,四水合钼酸铵的浓度为0.5g/l,六水合氯化镍的浓度为0.5g/l,六水合氯化铝的浓度为0.5g/l,六水合氯化钴的浓度为0.5g/l,五水合硫酸铜的浓度为0.5g/l,五水合锡酸钠的浓度为1.0g/l,六水合氯化铁的浓度为1.5g/l,四水合氯化锰的浓度为5.0g/l,盐酸(37%)的浓度为5.0ml/l。

39.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤一所述第二储液槽(25)内的营养元素包括葡萄糖、乙二胺四乙酸三价铁、氯化铵、磷酸氢二钾、碳酸氢钠、氯化镁、亚硝酸钠和微量元素浓缩液2;葡萄糖的浓度为1125mg/l,乙二胺四乙酸三价铁的浓度为0.01mol/l,氯化铵的浓度为500mg/l,磷酸氢二钾的浓度为500mg/l,碳酸氢钠的浓度为1500mg/l,氯化镁的浓度为200mg/l,亚硝酸钠的浓度为1000mg/l,微量元素浓缩液2的浓度为50μl/l;所述微量元素浓缩液2中含有七水合硫酸锌、无水氯化钙、四水合氯化锰、四水合钼酸铵、五水合硫酸铜和六水合氯化钴;微量元素浓缩液2中七水合硫酸锌的浓度为440mg/l,无水氯化钙的浓度为1100mg/l,四水合氯化锰的浓度为1012mg/l,四水合钼酸铵的浓度为220mg/l,五水合硫酸铜的浓度为314mg/l,六水合氯化钴的浓度为322mg/l。

40.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤二所述烟气脱硫脱硝与络合剂再生耦合阶段中,生物喷淋塔(3)的喷淋液喷淋密度为6l/h。

41.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤二所述烟气脱硫脱硝与络合剂再生耦合阶段中,egsb反应器的回流比为8:1;生物喷淋塔(3)水力停留时间为36小时,egsb反应器水力停留时间为36小时;生物喷淋塔(3)和egsb反应器的反应温度均为30 2℃。

42.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤二所述烟气脱硫脱硝与络合剂再生耦合阶段中,硫酸盐还原的生物喷淋塔(3)和铁还原反硝化的egsb反应器第一储液槽(2)内的ph为8.0-9.0,第二储液槽(25)内的ph为6.5-7.0。

43.具体实施方式十一:本实施方式与具体实施方式一至十之一不同的是:步骤二所述烟气脱硫脱硝与络合剂再生耦合阶段中,喷淋液中生成的硫化物与egsb反应器出水中fe(ⅲ)edta在化学沉淀单元(12)中的摩尔比保持为1:2。

44.实施例1:

45.本实施例基于硫循环和络合剂再生的络合吸收no同步反硝化脱氮方法按以下步骤进行:

46.步骤一、硫酸盐还原的生物喷淋塔(3)和铁还原反硝化的egsb反应器独立启动阶段:

47.①

、向第一储液槽(2)内添加硫酸盐、丙酸盐和营养元素并依次通过第二喷淋液管(5)、喷头(9)喷淋至生物喷塔的填料区(4),至少运行40天,即完成启动;

48.②

、首先持续从第二储液槽(25)依次通过第二进水管(26)、第一进水管(21)向egsb反应器的反应区(19)内注入污水,将普通污水处理厂二沉池污泥过筛后作为接种污泥,将接种污泥接种于egsb反应器的反应区(19)内形成泥水混合物,然后向第二储液槽(25)内添加葡萄糖、亚硝酸盐、fe(iii)edta和营养元素并依次通过第二进水管(26)、第一进水管(21)注入反应区(19)内的泥水混合物中,至少运行27天,即完成egsb反应器的启动;

49.步骤二、烟气脱硫脱硝与络合剂再生耦合阶段:

50.停止向第一储液槽(2)中添加硫酸盐,向第一储液槽(2)中加入丙酸盐和营养元素,停止向第二储液槽(25)中添加亚硝酸盐和fe(iii)edta,向第二储液槽(25)中加入葡萄糖、fe(ii)edta和营养元素,持续将烟气通过曝气管(11)和烟气布气盘(10)输送至生物喷淋塔(3)的填料区(4),经过填料区(4)处理后的烟气从管道(8)输送至egsb反应器反应区(19)内,处理后的烟气从出气管(13)排放;

51.持续将第一储液槽(2)内的喷淋液通过第二喷淋液管(5)、喷头(9)喷淋至生物喷塔的填料区(4),烟气在填料区(4)中反应生成硫化物,硫化物进入喷淋液同时喷淋液通过管道(7)回流至第一储液槽(2)中;

52.持续将第二储液槽(25)内的喷淋液依次通过第一进水管(21)和第二进水管(26)注入反应区(19)内的泥水混合物中;第一储液槽(2)中喷淋液通过第一喷淋液管(1)输送至化学沉淀单元(12),egsb反应器的出水中生成fe(ⅲ)edta,egsb反应器的出水通过出水管(24)输送至化学沉淀单元(12),化学沉淀单元(12)中的混合液通过混合液回流管(22)、第一进水管(21)输送至egsb反应器反应区(19)内。

53.步骤一所述硫酸盐还原的生物喷淋塔(3)启动阶段中生物喷淋塔(3)和铁还原反硝化的egsb反应器的水力停留时间分别为36小时。

54.步骤一所述硫酸盐还原的生物喷淋塔(3)启动阶段的回流比为5:1,铁还原反硝化的egsb反应器启动阶段的回流比为8:1。

55.步骤一所述硫酸盐还原的生物喷淋塔(3)和铁还原反硝化的egsb反应器的反应温度均为30 2℃。

56.步骤一所述硫酸盐还原的生物喷淋塔(3)和铁还原反硝化的egsb反应器第一储液槽(2)内的ph为8.0-9.0,第二储液槽(25)内的ph为6.5-7.0。

57.步骤一所述第一储液槽(2)内的营养元素包括丙酸钠、无水硫酸钠、碳酸氢钠、氯化铵、二水合氯化钙、七水合硫酸镁、三水合磷酸氢二钾和微量元素浓缩液1;丙酸钠的浓度

为3000mg/l,无水硫酸钠的浓度为2220mg/l,碳酸氢钠的浓度为54000mg/l,氯化铵的浓度为100mg/l,二水合氯化钙的浓度为100mg/l,七水合硫酸镁的浓度为100mg/l,三水合磷酸氢二钾的浓度为100mg/l,微量元素浓缩液1的浓度为1ml/l;

58.所述微量元素浓缩液1中含有硼酸、氯化锌、四水合钼酸铵、六水合氯化镍、六水合氯化铝、六水合氯化钴、五水合硫酸铜、五水合锡酸钠、六水合氯化铁、四水合氯化锰和盐酸(质量分数为37%);在微量元素浓缩液1中各物质的浓度为:硼酸的浓度为0.5g/l,氯化锌的浓度为0.5g/l,四水合钼酸铵的浓度为0.5g/l,六水合氯化镍的浓度为0.5g/l,六水合氯化铝的浓度为0.5g/l,六水合氯化钴的浓度为0.5g/l,五水合硫酸铜的浓度为0.5g/l,五水合锡酸钠的浓度为1.0g/l,六水合氯化铁的浓度为1.5g/l,四水合氯化锰的浓度为5.0g/l,盐酸(37%)的浓度为5.0ml/l。

59.步骤一所述第二储液槽(25)内的营养元素包括葡萄糖、乙二胺四乙酸三价铁、氯化铵、磷酸氢二钾、碳酸氢钠、氯化镁、亚硝酸钠和微量元素浓缩液2;葡萄糖的浓度为1125mg/l,乙二胺四乙酸三价铁的浓度为0.01mol/l,氯化铵的浓度为500mg/l,磷酸氢二钾的浓度为500mg/l,碳酸氢钠的浓度为1500mg/l,氯化镁的浓度为200mg/l,亚硝酸钠的浓度为1000mg/l,微量元素浓缩液2的浓度为50μl/l;

60.所述微量元素浓缩液2中含有七水合硫酸锌、无水氯化钙、四水合氯化锰、四水合钼酸铵、五水合硫酸铜和六水合氯化钴;微量元素浓缩液2中七水合硫酸锌的浓度为440mg/l,无水氯化钙的浓度为1100mg/l,四水合氯化锰的浓度为1012mg/l,四水合钼酸铵的浓度为220mg/l,五水合硫酸铜的浓度为314mg/l,六水合氯化钴的浓度为322mg/l。

61.步骤二所述烟气脱硫脱硝与络合剂再生耦合阶段中,生物喷淋塔(3)的喷淋液喷淋密度为6l/h。

62.步骤二所述烟气脱硫脱硝与络合剂再生耦合阶段中,egsb反应器的回流比为8:1。

63.步骤二所述烟气脱硫脱硝与络合剂再生耦合阶段中,生物喷淋塔(3)水力停留时间为36小时,egsb反应器水力停留时间为36小时。

64.步骤二所述烟气脱硫脱硝与络合剂再生耦合阶段中,生物喷淋塔(3)和egsb反应器的反应温度均为30 2℃。

65.步骤二所述烟气脱硫脱硝与络合剂再生耦合阶段中,硫酸盐还原的生物喷淋塔(3)和铁还原反硝化的egsb反应器第一储液槽(2)内的ph为8.0-9.0,第二储液槽(25)内的ph为6.5-7.0。

66.步骤二所述烟气脱硫脱硝与络合剂再生耦合阶段中,喷淋液中生成的硫化物与egsb反应器出水中fe(ⅲ)edta在化学沉淀单元(12)中的摩尔比保持为1:2。根据第一储液槽(2)内的硫化物的浓度和fe(ⅲ)edta的浓度来调节进入化学沉淀单元(12)流量实现硫化物和fe(ⅲ)edta的比例调节。

67.本实施例在现有的烟气脱硫和络合化学吸收-生物还原脱硝工艺的基础上,增加化学沉淀单元(12),将含有硫化物的喷淋液和含有fe(iii)edta的egsb反应器出水以一定比例进入化学沉淀单元(12)进行混合反应,混合后液体通过混合液回流管(22)、第一进水管(21)输送至egsb反应器反应区(19)内。

68.本实施例结合烟气脱硫和络合吸收-生物还原脱硝过程,实现烟气同步脱硫脱硝;同时利用烟气中二氧化硫转化得到的硫化物,将脱硝工艺中生成的fe(iii)edta还原为fe

(ii)edta,实现络合剂的再生和单质硫的回收,将大大地节约络合剂的成本,同时也可以减少烟气脱硫过程中废渣的产生量及其对环境的影响。

69.传统的湿法烟气脱硫工艺是利用石灰或石灰石等作为脱硫剂来吸收二氧化硫,产生大量的副产物石膏,且废水较难处理;传统的生物脱硝工艺则多采用络合剂吸收-生物还原法,将络合吸收的fe(ii)edta-no还原为氮气;本实施例利用烟气中二氧化硫转化得到的硫化物,将脱硝工艺中生成的fe(iii)edta还原为fe(ii)edta,实现络合剂的再生和单质硫的回收,因此能够节约成本。本发明可以在仅少量补充络合剂的基础上保证烟气的高效脱硝,同时可以实现烟气脱硫,脱硝和脱硫效率最高均能够达到100%。

70.图2为实施例1中烟气流量为100ml/min、通气时长为48小时的工艺运行效果图;图中

■

代表二氧化硫去除效率;

●

代表二氧化硫通气量;图3为实施例1中烟气流量为500ml/min、通气时长为48小时的工艺运行效果图;图中

■

代表二氧化硫去除效率;

●

代表二氧化硫通气量;图4为实施例1中烟气流量为1000ml/min、通气时长为48小时的工艺运行效果图;图中

■

代表二氧化硫去除效率;

●

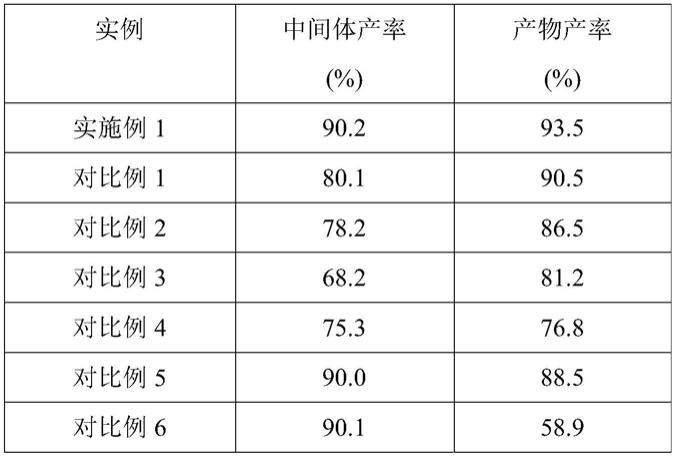

代表二氧化硫通气量;图2-4可看到在考察的烟气流量条件下二氧化硫的去除率始终保持在100%。图5为实施例1中的不同化学计量比下生成的fe(ⅱ)edta与沉淀量关系图,图中a、b、c、d、e分别代表fe(ⅱ)edta与单质硫的化学计量比(摩尔比)为3:4、3:5、1:2、2:5、1:4。fe(ⅱ)edta生成效率随着化学计量比的升高而下降,分别为:87.3%、80.6%、78.6%、64.4%、62.6%。沉淀生成效率分别为:86.8%、76.8%、76.3%、82.0%、57.5%。当化学计量比超过1:2时,会产生fes黑色沉淀,干扰单质硫的回收且降低单质硫的回收效率。因此在实际应用过程中,不应使得化学计量比低于1:2。当化学计量比超过1:2时,沉淀量生成效率可以近似认为单质硫生成效率,在3:5时为最高:82.0%。而fe(ⅱ)edta生成效率则在1:2时为最高:78.6%,此时单质硫生成效率为76.3%,综合考虑fe(ⅱ)edta生成转化浓度和单质硫质量的绝对量来看,化学计量比(摩尔比)为1:2是最适合回收单质硫与络合剂fe(ⅱ)edta的。同时监测本实施例中一氧化氮净化效率,实施例1中no在生物喷淋塔(3)和egsb反应器中均有被吸收,烟气量越小,no在生物喷淋塔(3)中被吸收的程度越大,三种烟气流量下的no的总去除效率几乎都能达到100%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。