形成复合鞋底结构部件的系统和方法

1.相关申请的交叉引用

2.本pct国际申请要求于2020年9月16日提交的第17/022,891号美国申请的优先权,该美国申请根据美国法典第35篇第119条第(e)项要求于2019年9月17日提交的第62/901,330号美国临时申请的优先权。这些在先申请的公开被认为是本技术公开的一部分,并且通过引用以其整体据此并入。

3.领域

4.本公开总体上涉及用于形成模制复合物品(比如模制复合鞋底结构部件)的系统和方法。

5.背景

6.本部分提供了关于本公开的背景信息,该背景信息不一定是现有技术。

7.鞋类物品常规上包括鞋面和鞋底结构。这种鞋底结构通常包括在地面表面和鞋面之间延伸的分层布置。分层布置可包括为鞋底结构提供一定程度缓冲的鞋底夹层和为鞋底结构提供耐磨性和与地面表面的附着摩擦力的鞋外底。鞋底夹层和/或鞋外底可另外包括由刚性或半刚性材料形成的板,其提供在鞋底结构上的刚性和能量分布。

8.在某些情况下,板由复合材料形成,该复合材料包括一根或更多根纤维股线(包括松散的纤维股线、成束的纤维股线或丝束(tow)、以纺织品形式存在的纤维和附连到纺织品的股线),该纤维股线被固体聚合物材料环绕和固结。在板的制造期间,股线可以插入模腔中并与固体聚合物材料结合(例如,通过将液体材料注射到模腔中或通过熔化模腔中存在的热塑性材料),以环绕股线、固结股线且将股线结合在一起,从而形成刚性或半刚性板。在某些情况下,插入模腔内的股线比成品复合物品的尺寸更大。因此,在模制过程之后,多余的股线和固体聚合物材料必须修剪,以形成成品复合物品的周边轮廓。

9.附图

10.本文描述的附图仅仅是为了选定构造的说明的目的,并且不意图限制本公开的范围。

11.图1a是根据本公开的原理的模具系统的分解透视图;

12.图1b是图1a的模具系统的第一模板的透视图;

13.图1c是图1a的模具系统的第二模板的透视图;

14.图2是图1a的模具系统的俯视图;

15.图3a是沿着图2中的线3a-3a截取的图1的模具系统的横截面图;

16.图3b是沿着图2中的线3b-3b截取的图1的模具系统的横截面图;

17.图3c是沿着图2中的线3c-3c截取的图1的模具系统的横截面图;

18.图3d是沿着图2中的线3d-3d截取的图1的模具系统的横截面图;

19.图4a是图1的模具系统的横截面图,示出了模具系统处于打开位置,其中预成型件布置在模腔内;

20.图4b是图1的模具系统的横截面图,示出了模具系统处于闭合位置,其中预成型件布置在模腔内;

21.图4c是图1的模具系统的横截面图,示出了模具系统处于闭合位置,其中液体材料被注射到模腔中;

22.图5a是根据本公开的原理的用于形成复合板的预成型件的俯视图;

23.图5b是图5a的预成型件的俯视图,该预成型件用固体聚合物材料固结;

24.图5c是根据本公开的原理的成品复合板的俯视图;

25.图6a是沿图5c中的线6a-6a截取的图5c的成品复合板的横截面图;

26.图6b是沿图5c中的线6b-6b截取的图5c的成品复合板的横截面图;

27.图6c是沿图5c中的线6c-6c截取的图5c的成品复合板的横截面图;

28.图6d是沿图5c中的线6d-6d截取的图5c的成品复合板的横截面图;

29.图7a是根据本公开的原理的包括复合板的鞋类物品的透视图;以及

30.图7b是图7a的鞋类物品的分解图。

31.在整个附图中,对应的附图标记指示对应的部分。

32.详细描述

33.本公开涉及制造复合物品的方法、用于所述方法的模具、使用所述方法和/或模具制造的复合物品、以及结合有复合物品的鞋类物品。在一些示例中,使用所述方法和/或模具制造的复合物品以中间状态提供,并包括修剪凸缘。在其他示例中,使用所述方法和/或模具制造的复合物品以成品状态提供,其中修剪凸缘已经被移除。当模制复合物品时,确保在整个物品上均匀的压力分布是达到最佳零件质量所期望的。在一些制造复合物品的方法中,预成型件最初是通过在衬底上缠绕一根或更多根丝束或股线来形成的。衬底可以是刚性的或者是柔性的。当股线在衬底上来回缠绕时,有必要使股线在衬底的边缘处转向或绕圈。因为股线的丝束往往是平坦的,所以丝束在这些转弯中有集拢或扭曲的趋势。此外,在某些方法中,有必要利用额外的线迹来固定这些转弯中的丝束。由于这些现象中的一种或两种,在用固体聚合物材料固结预成型件之前和之后,物品预成型件的厚度在预成型件的周边边缘处往往比在预成型件的中心处高。传统上,这种可变厚度已经通过修剪掉周边边缘来解决。虽然修剪确实会产生均一厚度的预成型件和/或复合物品,但这种方法涉及到几个挑战。例如,当在固结之前修剪周边边缘时,股线倾向于移动和/或从预成型件中拉出,导致固结后的劣质零件。此外,修剪未固结的预成型件以及固结的物品会产生不希望的纤维灰尘,比如当使用碳纤维股线时的碳纤维灰尘。本公开提出的基于工具加工的方法消除了这些顾虑。

34.在本公开的一个示例中,提供了一种模具,该模具包括第一模板和第二模板,第一模板和第二模板配合以限定模腔,该模腔包括物品形成区域、环绕物品形成区域的修剪区域和环绕修剪区域的溢料区域(relief region)。在使用中,包括一根或更多根股线(比如堆叠在衬底上的一根或更多根股线)的预成型件被放置在模腔内,使得股线的周边部分延伸到溢料区域中。此外,衬底的周边部分可以延伸到溢料区域中,或者可以延伸到修剪区域中。堆叠在衬底上的股线可以是层片(ply)的形式。每个层片可以通过将一根或更多根股线缠绕在衬底上形成,使得每个层片的周边区域包括在每个股线被转向或终止的地方形成的环或端部。当放置在模腔内时,股线的端部和环将布置在模腔的溢料区域内。由溢料区域形成的内部空隙的尺寸可以设定为使得股线的端部和环可以松散地集拢在溢料区域内,而不会形成夹点或阻碍股线在模制区域内的布置。然后闭合模具,并使用液体材料形成复合预

成型件。当模制时,复合预成型件包括与修剪区域相关联的修剪凸缘,以及与溢料区域相关联的飞边(flashing)。特别地,修剪区域形成环绕物品的周边的修剪凸缘。修剪区域允许多余的材料(包括股线的存在于溢料区域中的环和端部)被容易地移除,以限定复合物品的光滑的外周边。

35.本公开的一方面提供了用于形成复合物品的模具。该模具包括第一模板和第二模板。第一模板具有限定模腔的第一部分的第一模具表面。第二模板具有与第一模板的第一模具表面相对并限定模腔的第二部分的第二模具表面。模腔包括(i)被构造成赋予复合物品的轮廓的物品形成区域,(ii)环绕物品形成区域的修剪区域,以及(iii)环绕修剪区域的溢料区域。

36.本公开的另一方面提供了用于形成复合物品的方法。所述方法包括将预成型件插入模具的模腔中,其中所述预成型件具有内部部分和环绕内部部分的周边部分。插入预成型件包括将预成型件的内部部分接纳在所述模腔的模制区域中,并将预成型件的周边部分接纳在模腔的溢料区域中。该方法还包括在预成型件插入模腔中之后闭合模具。当模具闭合时,预成型件的内部部分在模腔的模制区域内被压缩。在压缩期间,预成型件的周边部分在溢料区域内保持在松散状态。

37.在本公开的又一方面,使用上述模具和/或方法形成复合物品。具体地说,通过将预成型件插入模具的模腔中来形成复合物品,其中预成型件具有内部部分和环绕内部部分的周边部分。插入预成型件包括将预成型件的内部部分接纳在模腔的模制区域中,并将预成型件的周边部分接纳在模腔的溢料区域中。该方法还包括在预成型件插入模腔中之后闭合模具。当模具闭合时,预成型件的内部部分在模腔的模制区域内被压缩。在压缩期间,预成型件的周边部分在溢料区域内保持在松散状态。

38.本公开的另一方面提供了一种复合预成型件。复合预成型件包括一根或更多根股线,该一根或更多根股线形成横穿复合预成型件的内部部分的多个股线段和布置在预成型件的周边部分中并连接多个股线段的一个或更多个环。固体聚合物材料被注入(infuse)该股线层内并固结该股线层。当复合物品是用于鞋类物品的鞋床(footbed)的复合部件时,复合预成型件可包括鞋床、环绕鞋床的外周边的修剪区域和环绕修剪区域的外周边的溢料区域。

39.本发明的另一个方面提供了一种复合物品,该复合物品包括形成多个股线段的一根或更多根股线和注入股线层内并固结股线层的固体聚合物材料。复合物品可以形成有连续的周边边缘,其中多个股线段沿着所述连续的周边边缘被修剪。

40.在一种构造中,提供了一种形成复合物品的方法,该方法包括将预成型件插入模具的模腔中,预成型件具有包括内部部分和环绕所述内部部分的周边部分的股线层。插入预成型件包括将预成型件的内部部分插入到模腔的模制区域中,并将预成型件的周边部分插入到模腔的溢料区域中。该方法还包括在预成型件插入模腔中后闭合模具、在闭合的模具中的模制区域内压缩预成型件的内部部分,以及在压缩内部部分期间保持周边部分在溢料区域内是松散的。

41.该方法可以包括以下可选步骤中的一个或更多个。例如,所述方法可包括(i)向预成型件提供液体材料,和(ii)向预成型件的至少股线层注入液体材料。在这种构造中,提供液体材料可以包括将液体材料注射到闭合的模具中的模腔的模制区域中。该方法还可以包

括在闭合模具之前将包括热塑性材料的部件插入模腔中。另外地或可选择地,提供液体材料可包括在闭合模具之前或之后将部件的温度升高到等于或高于热塑性材料的熔化温度的温度。

42.在一种构造中,该方法还可以包括:在闭合的模具中将液体材料固化为固体聚合物材料以形成刚性复合预成型件,该刚性复合预成型件包括注入有固体聚合物材料的预成型件;在液体材料固化后打开模具;以及从模腔移除复合预成型件。在这种构造中,该方法还可以包括移除复合预成型件的周边部分和/或将复合预成型件的内部部分形成为鞋床和修剪凸缘。鞋床和修剪凸缘可以形成有相同的厚度。

43.该方法还可以包括将预成型件部分地偏压到模腔的凹部中。另外地或可选择地,预成型件可以包括附接到衬底的股线层。

44.在另一构造中,提供了一种形成复合物品的方法,该方法包括构造具有股线层的预成型件,该预成型件包括内部部分和环绕该内部部分的周边部分,该股线层包括多个股线段,该多个股线段横穿该内部部分并且限定在该内部部分的第一区域中的第一股线段布居密度和在该内部部分的第二区域中的第二股线段布居密度。该方法还包括将预成型件插入模具的模腔的模制区域内,包括将内部部分的第一区域插入模制区域的第一部分中以及将内部部分的第二区域插入模制区域的第二部分中,该第一部分具有对应于第一股线段布居密度的第一厚度,该第二部分具有对应于第二股线段布居密度的第二厚度。在预成型件插入模制区域中之后,模具闭合,并且预成型件的内部部分在闭合的模具中的模制区域内被压缩。

45.该方法可以包括以下可选步骤中的一个或更多个。例如,所述方法还可以包括(i)向预成型件提供液体材料,和(ii)向预成型件的至少股线层注入液体材料。在这种构造中,提供液体材料可以包括将液体材料注射到闭合的模具中的模腔的模制区域中。该方法还可以包括将该股线层附接到包括热塑性材料的衬底。另外地或可选地,提供液体材料可包括在闭合模具之前或之后将衬底的温度升高到等于或高于热塑性材料的熔化温度的温度。

46.在一种构造中,该方法还可以包括:在闭合的模具中将液体材料固化为固体聚合物材料以形成刚性复合预成型件,该刚性复合预成型件包括注入有固体聚合物材料的预成型件;在液体材料固化后打开模具;以及从模腔移除复合预成型件。在这种构造中,该方法还可以包括将复合预成型件的内部部分形成为鞋床和修剪凸缘。鞋床和修剪凸缘可以形成有相同的厚度。该方法还可以包括移除预成型件的周边部分。

47.预成型件可部分地偏压到模腔的凹部中以形成包括预成型件的附着摩擦力元件。另外地或可选择地,将预成型件插入模腔中可包括将预成型件的周边部分插入模腔的溢料区域中。

48.现在将参考附图更充分地描述示例构造。提供了示例构造,使得本公开将是彻底的,并将向本领域普通技术人员充分传达本公开的范围。阐述了特定细节,比如特定部件、设备和方法的示例,以提供对本公开的构造的透彻理解。对于本领域普通技术人员来说将明显的是,不需要采用特定的细节,示例构造可以以许多不同的形式实施,并且特定的细节和示例构造不应该被解释为限制本公开的范围。

49.本文使用的术语仅仅是为了描述特定的示例性构造的目的,并且不意图是限制性的。如本文使用的,除非上下文另外清楚地指示,否则单数冠词“一(a)”、“一(an)”和“该

(the)”也可以意图包括复数形式。术语“包括(comprises)”、“包括(comprising)”、“包含(including)”和“具有(having)”是包含性的,并且因此指定特征、步骤、操作、元件和/或部件的存在,但不排除一个或更多个其他特征、步骤、操作、元件、部件和/或其组的存在或添加。除非被特别标识为执行的顺序,否则本文描述的方法步骤、过程和操作不应被解释为必须要求它们以所论述或图示出的特定顺序执行。可以采用另外的或可选择的步骤。

50.当一个元件或层被称为“在另一个元件或层上”、“接合到”、“连接到”、“附接到”或“联接到”另一个元件或层时,它可以直接在另一个元件或层上、接合、连接、附接或联接到另一个元件或层,或者可以存在介于中间的元件或层。相反,当一个元件被称为“直接在另一个元件或层上”、“直接接合到”、“直接连接到”、“直接附接到”或“直接联接到”另一个元件或层时,可能不存在介于中间的元件或层。用于描述元件之间的关系的其他词语应该以类似的方式解释(例如,“在......之间”相对于“直接在......之间”、“邻近”相对于“直接邻近”等)。如本文使用的,术语“和/或”包括相关的所列举项目中的一个或更多个的任何组合和所有组合。

51.术语第一、第二、第三等可以在本文中用于描述多种元件、部件、区域、层和/或区段。这些元件、部件、区域、层和/或区段不应该受这些术语限制。这些术语可以仅用于区分一个元件、部件、区域、层或区段与另一个区域、层或区段。术语诸如“第一”、“第二”和其他数字术语不暗示序列或顺序,除非上下文清楚地指示。因此,下文论述的第一元件、第一部件、第一区域、第一层或第一区段可以被称为第二元件、第二部件、第二区域、第二层或第二区段,而不偏离示例性构造的教导。

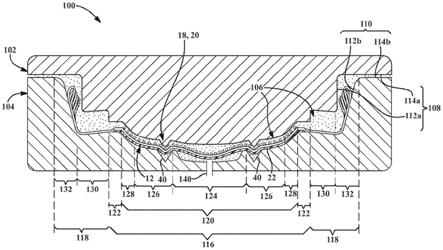

52.参考图1a-图3d,示出了根据本公开的用于形成复合板10的模具100。模具100包括上模板102和下模板104,当模具100处于闭合位置时,上模板102和下模板104彼此配合以限定一个或更多个模腔106,如图3a-图3d所示。如图1a中所示,模具100被构造成形成一对模腔106,用于形成对应的内侧板和外侧板10。因此,腔106是彼此的镜像,并且在其他方面在其构造上是相同的。因此,在整个本技术中仅描述和示出模腔106中的单个模腔。

53.在所示的示例中,上模板102包括第一上模具表面108。类似地,下模板104包括第二下模具表面110,在组装模具100时,该第二下模具表面110与上模板102的上模具表面108相对。上模具表面108和下模具表面110中的每一个可以被描述为包括模具部分112a、112b和分型部分114a、114b,由此模具部分112a、112b彼此配合以限定一个或更多个模腔106,而分型部分114a、114b可以彼此相接,以在模具100在打开位置和闭合位置之间移动时保持模板102、104的对准。

54.在所示的示例中,上模板102的模具部分112a是阳模具部分112a,而下模板104的模具部分112b是阴模具部分112b,该阴模具部分112b被构造成接纳阳模具部分112a以限定模腔106。因此,每个模腔106的厚度由垂直于上模具表面108和下模具表面110测量的相对的模具部分112a、112b之间的距离限定,如图3a-图3d所示。相反,无论模具表面108、110的轮廓如何,模腔106的宽度都是在大体上水平的方向上测量的。

55.参考图3a-图3d,模腔106可描述为包括模制区域116和溢料区域118。通常,当模具100闭合时,模腔106的模制区域116限定板10的轮廓,而溢料区域118围绕模制区域116的周界提供空间或空隙,以用于容纳多余的材料和液体材料。模腔106的模制区域116可进一步描述为包括板形成区域120和环绕板形成区域120的修剪区域122。如下面更详细地讨论的,

溢料区域118环绕修剪区域122,并且包括具有厚度t

130

、t

132

的一个或更多个部分130、132,该一个或更多个部分130、132被构造成在模具100处于闭合位置时适应预成型件12的周边区域的集拢。

56.通常,板形成区域120被构造成用于赋予模制板10的轮廓,而修剪区域122被构造成形成外修剪凸缘34,外修剪凸缘34围绕板10的周边。在模制后工艺(post-molding process)中,可以从板10修剪或移除修剪凸缘34,以向板10提供暴露的、均一的且清洁的外周边边缘38,如下文所讨论的。板形成区域120可以包括中心通道区域124、环绕中心通道区域124的支撑区域126、以及环绕支撑区域126的周边唇部区域128。中心通道区域124沿着板形成区域120的中心纵向延伸,并且构造成在模制板10中形成肋或柄44。支撑区域126环绕中心通道区域124,并且构造成形成板10的杯状部分,杯状部分用于接纳和支撑脚的足底表面。周边唇部区域128从支撑区域126的外周边径向向外且向上延伸,并且构造成围绕板10的外周边形成唇部或边沿,该唇部或边沿将脚容纳在其中,以将板10保持在相对于脚的足底表面的恒定位置。

57.可选地,板形成区域120可包括被构造成用于在板10中形成附着摩擦力元件40的一个或更多个突起元件(projection element)134。如图1a-图1c和图3a中所示,突起元件134包括上突起特征134a和对应的下突起特征134b,上突起特征134a和对应的下突起特征134b相互配合以形成附着摩擦力元件40。这里,上突起特征134a包括突出部134a,并且下突起特征134b包括构造成接纳突出部134a的凹部134b,由此模腔106的形成在上突起特征134a和下突起特征134b之间的一部分限定附着摩擦力元件40的形状或轮廓。

58.通常,上突起特征134a的高度小于对应的下突起特征134b的深度,使得上突起特征134a仅部分地延伸到下突起特征134b中。此外,模腔106的厚度在每个突起元件134的中心部分中较大。例如,突起元件134的厚度t

134

与支撑区域126的厚度t

126

的比可以小于或等于3:1。在所示的示例中,上突起特征134a各自是钝头的或圆拱形的(rounded)并形成半球形突出部,而下突起特征134b各自是尖的并形成用于接纳上突起特征134a中的一个的圆锥形凹部。在其他示例中,上突起特征134a可以是截断形状,例如截断的圆锥体或棱锥,而下突起特征134b是圆锥形或棱锥形凹部。如下面更详细地讨论的,在板模制过程期间,上突起特征134a的高度和下突起特征134b的深度的差异允许上突起特征134b将预成型件12部分地偏压到下突起特征134b的凹部中。因此,当树脂16被注射到模腔106中时,树脂16将预成型件12封装在突起特征134内,以形成包括预成型件12和树脂16的附着摩擦力元件40。

59.如图1b、图2和图3b最佳示出的,模腔106可包括多个承槽136,这些承槽136被构造成用于在板10的底侧上形成凸台46。这里,每个承槽136包括在支撑区域126的下表面110中的截头圆锥形凹部。承槽136可以被构造为接纳楔子部件(cleat component),诸如螺纹衬套或尖头。因此,在模制过程期间,通过在每个承槽136内的楔子部件周围注射液体材料16,楔子部件可以一体地模制在板10内。可选地,在板10形成以将楔子部件附接到板10之后,凸台46可进行处理(即,钻孔、切割)。可选地,模腔106可包括一个或更多个通气孔138,该通气孔138将承槽136或具有增加的厚度的其他特征连接到板形成区域120的外部。在液体材料16具有较大厚度的区域(例如,承槽136)中,通气孔138允许空气从模腔的板形成区域120中排出。

60.如上文所讨论的,模腔106的厚度是垂直于模具表面108、110测量的,并且由上模

具表面108的模具部分112a和下模具表面110的模具部分112b之间的距离限定。如图3a-图3d所示,当模具100处于闭合位置时,模腔106的板形成区域120具有由在板形成区域120中在上模具部分112a和下模具部分112b之间的法向距离限定的可变厚度。板形成区域120的厚度对应于成品板10的期望的厚度,并且可以取决于模腔106的特定区域中的股线段26的布居密度。

61.参考图3a-图3d,沿着模具100的长度(图3a)和宽度(图3b-图3d)截取横截面图,以示出模腔106的示例,模腔106具有板形成区域120,板形成区域120具有基于成品板10内的股线段26的布居密度的可变的厚度(如下所述)。板形成区域120的厚度可以由通道区域124的厚度t

124

、支撑区域126的厚度t

126

和/或周边唇部区域128的厚度t

128

限定。厚度取决于模腔106的特定部分内的股线段26的布居密度,从而计算厚度以确保具有树脂16的股线段26完全饱和。在一些示例中,模腔106被设计成确保股线段26的重量含量不超过板10的任何部分的总重量含量的70%。换句话说,厚度t

124

、t

126

、t

128

选择成确保树脂含量按重量计至少为30%。因此,板形成区域120在板形成区域120的与股线段26的较高布居密度相关联的区域中的厚度将大于在与股线段26的较低布居密度相关联的区域中的厚度。

62.本示例的模腔106被构造成用于形成图5b和图5c所示的复合预成型件13和板,复合预成型件13和板包括具有沿着板10的纵长方向(即,从前端到后端)延伸的股线段26的纤维股线20。纤维股线20的股线段26具有与鞋前部区域2相关联的第一布居密度、与鞋中部区域4相关联的第二布居密度和与鞋跟区域6相关联的第三布居密度。这里,鞋前部区域2中的第一布居密度小于鞋中部区域4中的第二布居密度并且大于鞋跟区域6中的第三布居密度。

63.参考图3a,模腔106的支撑区域126具有厚度t

126-1

、t

126-2

、t

126-3

,厚度t

126-1

、t

126-2

、t

126-3

对应于板10的每个区域2、4、6中的纤维股线段26的布居密度。因此,支撑区域126包括与第一布居密度相对应的鞋前部区域2中的第一支撑区域厚度t

126-1

、与第二布居密度相对应的鞋中部区域4中的第二支撑区域厚度t

126-2

、以及与第三布居密度相对应的鞋跟区域6中的第三支撑区域厚度t

126-3

。这里,第一支撑区域厚度t

126-1

小于第二支撑区域厚度t

126-2

并且大于第三支撑区域厚度t

126-3

。如所示,支撑区域126的厚度t

126

包括对应于布居密度变化的厚度t

126-1

、t

126-2

、t

126-3

之间的梯度或锥度。因此,模腔106根据股线段26的图案从厚度t

126-1

、t

126-2

、t

126-3

中的一个过渡到厚度t

126-1

、t

126-2

、t

126-3

中的另一个。

64.参考图3b-图3d,在区域2、4、6中的一个或更多个中,模腔的厚度也可以在模腔106的宽度方向上变化。例如,在鞋前部区域2(图3b)中,模腔106可以在中心部分中具有第一支撑区域厚度t

126-1

,并且在周边唇部区域128中具有第一周边唇部厚度t

128-1

。第一周边唇部厚度t

128-1

可以与第一支撑区域厚度t

126-1

相同或不同,这取决于板10的股线段26在板10的宽度上的布居密度。因此,在股线段26在板10的宽度上均匀间隔的情况下,模腔106将具有与第一周边唇部厚度t

128-1

相同的第一支撑区域厚度t

126-1

。

65.在鞋中部区域4(图3c)中,板形成区域120包括第二支撑区域厚度t

126-2

以及第二周边唇部厚度t

128-2

和通道厚度t

124-2

。类似地,板形成区域120的鞋跟区域6(图3d)包括第三支撑区域厚度t

126-3

以及第三周边唇部厚度t

128-3

和第二通道厚度t

124-3

。与鞋前部区域2一样,支撑区域厚度t

126-2

、t

126-3

和对应的周边唇部厚度t

128-2

、t

128-3

可以相同或变化,这取决于板10的特定区域中的股线段26的布居密度。通道厚度t

124-2

、t

124-3

可以大于支撑区域厚度t

126-2

、t

126-3

和周边唇部厚度t

128-2

、t

128-3

,用于在板10的底侧上形成肋或柄44。

66.参考图3d,模腔106还可以包括在每个突起元件134处的增加的厚度t

134

。如上文所讨论的,上突起特征134a包括圆拱形状或半球形状,而下突起特征134b具有尖形状或圆锥形状,使得与突起元件134相关联的模腔106的厚度t

134

在从突起元件134的外周边到突起元件134的中心点的方向上增加。突起元件134在中心点处的厚度t

134

大于紧邻并环绕突起元件134的模腔106的厚度。例如,突起元件134的厚度t

134

可以比支撑区域126的紧邻部分的厚度t

126

大多达三倍。

67.参考图3b,当模具100处于闭合位置时,模腔106的修剪区域122具有由在修剪区域122中在上模具表面108和下模具表面110之间的法向距离限定的厚度t

122

。在所示的示例中,修剪区域122的厚度t

122

与周边唇部区域128的第一厚度t

128

相同。在一些示例中,修剪区域122具有至少3mm的宽度w

122

,以提供用于修剪工艺的足够宽度的材料,如下文更详细地描述。修剪区域122可以形成为水平结构,或者可以与模腔106的周边唇部区域128相切(即,连续)。

68.继续参考图3b,模腔106的溢料区域118可包括邻近并环绕修剪区域122布置的横向部分130,以及环绕横向部分130的竖直部分132。通常,横向部分130具有第三厚度t

130

,以及大于其厚度t

130

的宽度w

130

。竖直部分包括大于其宽度w

132

的第四厚度t

132

,如图所示3b。然而,在其他示例中,溢料区域118可以具有大于板形成区域120的厚度t

126

、t

128

的恒定厚度t

130

。

69.上模具表面108和下模具表面110在溢料区域118的横向部分130中比在模制区域116中彼此间隔更大的距离。因此,溢料区域118的横向部分130具有厚度t

130

,该厚度t

130

大于板形成区域120的周边唇部区域128的厚度t

128

和修剪区域122的厚度t

122

。特别地,溢料区域的横向部分130具有比修剪区域122的厚度t

122

大至少0.7mm的厚度t

130

和至少12mm的宽度w

130

,从而提供足够的体积来容纳多余的结构和用于形成板10的液体材料/固体聚合物材料。因此,溢料区域118的横向部分130限定了环绕模制区域116的周边空隙或空间131,由此当模具100移动到闭合位置时,板10的预成型件12的布置在溢料区域118内的子部件将保持松散和未压缩。可选地,竖直部分132可以具有大于横向部分130的第三厚度t

130

的第四厚度t

132

。因此,溢料区域118可以形成连接修剪区域122和分型部分114a、114b的l形堆叠部。

70.如所示,下模具表面110的限定溢料区域118的横向部分130的部分可以是连续的,并且与下模具表面110的限定修剪区域122的部分齐平。相反,上模具表面108的限定溢料区域118的横向部分130的部分可以从上模具表面108的限定修剪区域122的部分竖直偏移,从而为模腔106的横向部分130提供比修剪区域122更大的厚度t

130

。

71.通常,模腔106的厚度t

122

、t

126

、t

128

、t

130

、t

132

选择成确保在板形成区域120内保持足够的压力,同时确保模具100能够完全闭合。修剪区域122的厚度t

122

可以在从周边唇部区域128的厚度t

128

到溢料区域的横向部分130的厚度t

130

的范围内。例如,如所图示的,修剪区域122的第二厚度t

122

可以与周边唇部区域128的厚度t

128

相同。这里,当模具100移动到闭合位置时,板10也将在模腔106的修剪区域122内被相对的模具部分112a、112b压缩。然而,在其他示例中,修剪区域122的厚度t

122

可以不同于板形成区域120的周边唇部区域128的厚度t

128

。例如,修剪区域122的厚度t

122

可以大于周边唇部区域128的厚度t

128

,并且更具体地,修剪区域122的厚度t

122

可以与横向部分130的厚度t

130

相同。在该实施方式中,修剪区域122和溢料区域118将具有大体上恒定的厚度t

122

。可选择修剪区域122和溢料区域118的厚度以适

应预成型件12的特定构造的复杂性。

72.在一些示例中,上模具表面108和下模具表面110的形成模腔106的部分可相对于模具100的水平基准面以恒定角度α形成。在某些示例中,角度α可以是相对于水平基准面的斜角。例如,上模具表面108和下模具表面110可以在修剪区域122和溢料区域118的横向部分130中倾斜形成。具体地说,上模具表面108和下模具表面110可以沿着从模腔106的中心到模腔106的外周边的方向下倾,如图3a所示。在其他示例中,模具表面108、110可以在修剪区域122和溢料区域118的横向部分130中平行于水平基准面形成,使得角度α为0

°

。可选择地,上模具表面108和下模具表面110的限定修剪区域122的部分可以与上模具表面108和下模具表面110的形成外周边唇部区域128的部分相切或连续。

73.仍参考图3b,上模具表面108被构造为当模具100处于闭合位置时在分型部分114a、114b中与下模具表面110间隔开以限定分型厚度t

114

。在一些示例中,分型厚度约为0.25mm。分型部分114a、114b可包括一个或更多个引导特征142a、142b,所述引导特征142a、142b被构造成保持上模板102和下模板104之间的对准,如图1a-1c所示。

74.上模板102和下模板104至少部分地由适于在注射成型工艺中使用的材料形成。在一些示例中,模板102、104完全由第一材料形成。在其他示例中,上模板102和/或下模板104可以形成为复合板,其中第一部分由第一材料形成,并且第二部分由第二材料形成。例如,模板102、104的限定模腔106的部分可以由第一材料形成,而模板102、104的外壳可以由不同的材料形成。用于形成模板102、104且特别是用于形成模腔106的材料将表现出与硬度、抛光能力、耐腐蚀性和热稳定性/传导性有关的良好性能。例如,金属材料可用于形成模板102、104。在一些示例中,工具钢或铝可用于形成模具。

75.参考图5a-图6d,板10由预成型件12形成,预成型件12具有由固体聚合物材料16结合的一个或更多个层14。如下面更详细地解释的,每个层14包括至少一个层片18,该层片18具有一根或更多根纤维股线20,该纤维股线20以选定的图案布置在衬底22上,以在整个板10上施加硬挺度(stiffness)和梯度载荷路径。在图5a的示例中只示出了单个层片18。然而,每个层14可以用不同数量和布置的层片18形成,以赋予成品板10期望的扭曲性能。

76.每根股线20可指多根纤维的丝束、单丝、纱线或聚合物预浸渍丝束。如本文所使用的,术语“丝束”或“股线”指的是可以被加捻或解开的一束(即,多根长丝(例如,纤维)),并且每个丝束可以被指定与对应的丝束所包含的纤维数量相关联的尺寸。例如,单根股线20的尺寸范围可以从每束约1,000个纤维到每束约48,000个纤维。

77.在一些构造中,与每根股线20相关联的纤维包括碳纤维、硼纤维、玻璃纤维和聚合物或热塑性纤维中的至少一种。诸如碳纤维、芳纶纤维和硼纤维的纤维可以提供高的杨氏模量,而玻璃纤维(例如,纤维玻璃)和聚合物纤维(例如,合成纤维)提供中等模量。另外地或可选地,每根股线20可设置有与第二纤维混杂的第一纤维,由此第二纤维具有与第一纤维不同的长度、厚度、熔化温度和/或杨氏模量中的一个或更多个。例如,股线20可以包括多根碳纤维和多根热塑性纤维,当加热到其熔点以上时,该多根碳纤维和多根热塑性纤维形成液体材料,该液体材料注入碳纤维并凝固成固体聚合物材料,该固体聚合物材料将碳纤维固结并保持在相对于彼此的期望形状和位置。

78.如本文所使用的,衬底22是指至少一根纤维股线20附接到其上的面纱、载体或背衬中的任何一个。衬底22可以由热固性聚合物材料或热塑性聚合物材料形成,并且可以是

纺织品(例如,针织物(knit)、编织物(woven)或非编织物)、注射模制物品、织物增强的热塑性物品(有机片材)或热成形物品。

79.形成每一层14的层片18的纤维股线20可以附连到相同的或单独的衬底22,并以层状构造刺绣。当形成板10的层14时,层片18的一根或多根股线20可以直接施加到衬底22,并且可以使用线迹24附接到衬底22,以将股线20保持在期望的位置。在一些示例中,线迹24可包括沿股线延伸的连续锯齿形线迹。可选择地,线迹24可设置在沿股线20间隔的离散附接点处。

80.线迹24可以由与衬底22相同的材料形成。可选择地,线迹24可以由与形成衬底22的材料不同的材料形成,使得线迹24与比衬底22高的熔点相关联。当在板10的形成期间施加热时,提供具有比衬底22高的熔点的线迹24允许线迹24在衬底22之后熔化。在一些示例中,线迹24或其至少一部分由热塑性材料形成。

81.参考图5a,预成型件12的层片18各自包括至少一根缠绕成蛇形构造的扭曲股线20,使得每根股线20包括分布在整个层片18中的多个段26。每个段26包括弓形部分,并且最初通过每个端部处的环30连接到相邻的段26。因此,单根股线20可形成整个层片18。在图5a的示例中,股线20包括设置在衬底的周边边缘p外部的环30,该环30用于连接股线20的相邻段26。如所示,段26延伸穿过预成型件12的内部部分,该内部部分对应于鞋床32的位置(图5b),而环30形成预成型件12的周边部分。

82.参考图4a和图4b,一旦使用期望数量和构造的层片18和衬底22构成预成型件12后,组装好的预成型件12被定位在模腔106内(图4a),并且模具100被移动到闭合位置(图4b),以在板形成区域120内压缩预成型件12。预成型件12在模腔106内对准,使得当模具100移动到闭合位置时,衬底22的周边部分至少部分地延伸到模腔106的修剪区域122中。因此,股线20的端部28和环30将延伸到由模腔106的溢料区域118形成的内部空隙131中。这里,内部空隙131的尺寸被设定为使得股线20的端部28和环30可以松散地集拢在溢料区域118内,而不会形成夹点或阻碍股线20在模制区域内的布置。在一些情况下,预成型件12在板形成区域120内的压缩导致预成型件12的一部分从板形成区域120移位并进入修剪区域122和/或溢料区域118。因此,溢料区域118的尺寸可以被设定为容纳移位的预成型件材料。

83.继续参考图4b,当模具100处于闭合位置时,预成型件12被上突起特征134a部分地推动或偏压到下突起特征134b中。例如,如上文所讨论的,上突起特征134a形成为钝头的或圆拱形的突出部,其高度小于对应的下突起特征134b的深度,使得上突起特征134a的远端与下突起特征134b的底部末端间隔开。因此,当模具100闭合时,预成型件被部分地推动到由下突起特征134b形成的凹部中,但与下突起特征134b的底部末端间隔开一间隙或空隙。

84.现在参考图4c,一旦模具100处于闭合位置,液体材料16通过形成在上模板102和/或下模板104中的一个或更多个注射端口140注射到模腔106中。这里,在模腔106的中心通道区域124中示出了单个端口140。然而,在其他示例中,多个端口140可以沿着模腔106分布。首先,将液体材料16注射到板形成区域120中,使得材料16被注入布置在板形成区域120内的股线20的部分内或封装布置在板形成区域120内的股线20的部分。在这些实施方式中,液体材料16可包括以流体状态提供给模腔106的可固化材料,该可固化材料的粘度范围为25cps至2500cps。可固化材料可包括可聚合组合物,或可交联组合物,或两者。当固化时,可固化材料形成表面硬度范围为60肖氏a至100肖氏d的固体聚合物材料。可固化材料可包括

一种或更多种预聚合物或聚合物。可固化材料可以是可热固化材料,其在固化时形成固体热固性材料。可固化材料可包括环氧和聚氨酯中的至少一种。此外,一种或更多种额外的聚合物(比如橡胶和/或嵌段共聚物)可以添加到可固化材料中以在固化时增加其延展性。液体材料16可以是以熔化状态提供给模腔106的热塑性材料,当冷却到低于其熔点的温度时,该热塑性材料形成固体热塑性材料。热塑性材料可以包括热塑性聚氨酯、热塑性聚酯、热塑性聚醚和热塑性聚酰胺中的至少一种。另外或可选择地,聚合物材料(例如,包括热塑性材料的纤维或长丝,或包括可溶于液体材料的第二聚合物材料的纤维或长丝)可结合到至少一根股线20和/或衬底中,以帮助固结至少一根股线20,并且当存在衬底时,帮助将至少一根股线20粘结/附连到衬底22。

85.当液体材料16流入模腔106中或在模腔106内流动时,液体材料16填充板形成区域120以限定板10的鞋床32,该鞋床32包括由突起元件134形成的附着摩擦力元件40和由通道区域124形成的柄44。如前述所讨论的,预成型件12由上突起特征134a仅部分地推动到下突起特征134b中,使得在预成型件12和下突起特征134b的下末端之间形成间隙。当液体材料16流入模腔106中时,下突起特征134b的末端被液体材料16填充。因此,用突起元件134形成的附着摩擦力元件40包括完全由液体材料16形成的远端或末端,而预成型件12的材料布置在附着摩擦力元件40的中间部分中。此外,上突起特征134a在鞋床32的顶侧中形成凹形的凹陷42。因此,圆拱形的上突起特征134a用于迫使与预成型件12相关联的纤维中的至少一些进入每个下突起特征134b中,允许在突起元件134内有足够的液体材料16以防止对纤维的损伤,而同时通过在与附着摩擦力元件40相对的侧上形成凹陷42,最小化多余液体材料厚度的区域。

86.在板形成区域120被填充之后,多余的液体材料16将流过修剪区域122并进入溢料区域118。这里,可以提供液体材料,直到溢料区域118被填充到期望的水平,或者直到满足所期望的阈值模具压力。例如,溢料区域118可以仅部分地填充有液体材料,使得溢料区域118内的环30部分地被液体材料16封装,并且一旦液体材料凝固,环30部分地被固体聚合物材料封装。因此,除了在板形成区域120中形成的板10的鞋床32之外,液体材料16和预成型件12的周边部分可以配合,以形成分别对应于修剪区域122和溢料区域118的修剪凸缘34和飞边36。

87.参考图5b,修剪凸缘34环绕板10的鞋床32,并提供围绕模制板10的连续边沿,可移除该连续边沿以形成成品板10的外周边38。如上文所讨论的,模腔106的修剪区域122具有至少3mm的宽度w

122

。因此,修剪凸缘34也将具有至少3mm的宽度,这提供了足够的宽度,以允许切削工具在模制后修剪步骤中沿着修剪凸缘34被操纵。通过提供宽度大于切削工具宽度的修剪凸缘34,可以容易地从板10移除飞边36(即,多余的预成型件12和材料16)以提供具有光滑的外周边边缘38的板10。当使用cnc切割设备时,包括修剪凸缘34特别有用,因为修剪凸缘34被构造为提供边界区域,cnc切割设备可编程为沿着该边界区域而行。在一些示例中,修剪凸缘34形成为大体上平坦或平面的区域。然而,在其他示例中,其中成品板10的外周边边缘38带轮廓(即,不在同一水平面内),修剪凸缘34也可以带轮廓,以对应于外周边边缘38。在一些实施方式中,修剪凸缘34将以对应于上面关于模具表面108、110讨论的角度α的恒定角度从周边边缘向外延伸。

88.当模腔106充分填充有液体材料16时,材料16在热和压力的作用下在模腔106内固

化,以形成包括预成型件12和固化的材料16的板坯或复合预成型件13。在固化状态下,材料16硬化或凝固,使得复合预成型件13是刚性的。例如,复合预成型件13的形成鞋床32的部分可以具有范围为0.85g/cm3至1.35g/cm3的密度和范围为0.5gpa至5.0gpa的硬挺度。复合预成型件13可以被描述为成品板10的中间状态,其中修剪凸缘34和飞边36还没有从鞋床32移除。一旦材料16固化,通过将上模具部分102远离下模具部分104平移而将模具100移动到打开位置。在模具100打开的情况下,复合预成型件13暴露并可从模腔106中移除以进行精加工。

89.参考图5c,在精加工步骤中,从复合预成型件13的鞋床32移除修剪凸缘34和飞边36,以限定板10的外周边38。这里,环30从股线段26的端部28被修剪,使得端部28终止于板10的外周边38处。因此,股线段26的端部28可以沿着板10的外周边38暴露。板10然后可以结合到鞋类物品1000中,并且更具体地,结合在鞋类物品1000的鞋底结构1002的鞋底夹层1004内。

90.以下条款提供了模具的示例性构造和形成上述复合物品的方法。

91.条款1:一种用于形成复合物品的模具,所述模具包括:第一模板,其具有限定模腔的第一侧的第一模具表面;以及第二模板,其具有与第一模板的第一模具表面相对并限定模腔的第二侧的第二模具表面,该模腔包括(i)被构造成赋予复合物品的轮廓的物品形成区域,(ii)环绕物品形成区域的修剪区域,以及(iii)环绕修剪区域的溢料区域。

92.条款2:根据条款1所述的模具,其中模腔在物品形成区域中具有第一厚度,在修剪区域中具有第二厚度,以及在溢料区域中具有第三厚度。

93.条款3.:根据条款2所述的模具,其中第一厚度和第二厚度相同。

94.条款4:根据条款2所述的模具,其中第三厚度大于第一厚度和第二厚度。

95.条款5:根据条款4所述的模具,其中第一厚度包括可变厚度,该可变厚度取决于在模具中待形成的股线的布居密度。

96.条款6:根据前述条款中的任一项所述的模具,其中模腔的物品形成区域包括通道区域、环绕通道区域的支撑区域、以及从支撑区域的外周边延伸的周边唇部区域。

97.条款7:根据前述条款中的任一项所述的模具,其中模腔的溢料区域限定环绕修剪区域的周边空隙。

98.条款8:根据前述条款中的任一项所述的模具,其中第一模板和第二模板中的至少一个包括与模腔流体连通的注射端口。

99.条款9:根据前述条款中的任一项所述的模具,其中溢料区域包括横向部分和竖直部分。

100.条款10:根据条款9所述的模具,其中横向部分邻近并环绕修剪区域,并且竖直部分邻近并环绕横向部分。

101.条款11:根据条款9所述的模具,其中横向部分包括第一厚度,且竖直部分包括大于第一厚度的第二厚度。

102.条款12:根据前述条款中的任一项所述的模具,其中该模具是用于形成鞋类、服装或运动器材的复合物品的模具。

103.条款13:根据条款12所述的模具,其中模具是用于形成用于鞋类物品的复合板的模具,并且物品形成区域是构造成赋予复合板的轮廓的板形成区域。

104.条款14:根据前述条款中的任一项所述的模具,其中修剪区域的宽度至少为3mm。

105.条款15:根据前述条款中的任一项所述的模具,其中第一模具表面包括多个第一突起特征,并且第二模具表面包括多个第二突起特征,每个第二突起特征被构造为接纳第一突起特征中的对应的一个,第一突起特征的高度小于第二突起特征的深度。

106.条款16:根据条款15所述的模具,其中第一突起特征是圆拱形的,并且第二突起特征是尖的。

107.条款17:一种形成复合物品的方法,该方法包括:将预成型件插入模具的模腔中,其中预成型件具有内部部分和环绕内部部分的周边部分,其中所述插入包括将预成型件的内部部分接纳在模腔的模制区域中,并将预成型件的周边部分接纳在模腔的溢料区域中;在插入之后,闭合模具;在闭合的模具中,在模制区域内压缩预成型件的内部部分;以及在压缩期间,保持周边部分在溢料区域内是松散的。

108.条款18:一种形成复合物品的方法,所述方法包括:构造包括内部部分和环绕内部部分的周边部分的预成型件,股线层包括多个股线段,该多个股线段横穿内部部分并限定在内部部分的第一区域中的第一股线段布居密度和在内部部分的第二区域中的第二股线段布居密度;将预成型件插入到模具的模腔的模制区域中,插入预成型件包括将内部部分的第一区域插入模制区域的第一部分中并且将内部部分的第二区域插入模制区域的第二部分中,该第一部分具有对应于所述第一股线段布居密度的第一厚度,该第二部分具有对应于所述第二股线段布居密度的第二厚度;在插入之后,闭合模具;在闭合的模具中,在模制区域内压缩预成型件的内部部分;以及在压缩期间,保持周边部分在溢料区域内是松散的。

109.条款19:根据条款17或18所述的方法,其中预成型件包括附接到衬底的股线层。

110.条款20:根据条款19所述的方法,其中衬底包括聚合物材料。

111.条款21:根据条款20所述的方法,其中聚合物材料是热塑性材料。

112.条款22:根据条款20或21所述的方法,其中衬底是编织纺织品、针织纺织品、注射模制聚合物材料、挤出聚合物材料或热成形聚合物材料。

113.条款23:根据条款19-22中任一项所述的方法,其中股线层通过缝合线的线迹附接到衬底。

114.条款24:根据条款19-23中任一项所述的方法,其中预成型件包括股线层,该股线层布置成横穿预成型件的内部部分的多个股线段。

115.条款25:根据条款24所述的方法,其中股线层包括股线,该股线定位在衬底上,以形成横穿所述内部部分的多个段。

116.条款26:根据条款25所述的方法,其中预成型件还包括布置在预成型件的周边部分内的一个或更多个股线环。

117.条款27:根据条款26所述的方法,还包括将多个环定位在模腔的溢料区域内。

118.条款28:根据条款18-27中任一项所述的方法,其中股线层包括碳纤维、硼纤维、玻璃纤维和聚合物纤维中的至少一种。

119.条款29:根据条款28所述的方法,其中股线层包括第一纤维和第二纤维,第二纤维具有与第一纤维不同的长度、厚度、熔化温度和杨氏模量中的至少一种,任选地,其中第一纤维和第二纤维混杂在一起。

120.条款30:根据条款29所述的方法,其中缝合线、衬底、第一纤维和第二纤维中的至少一种包括热塑性材料。

121.条款31:根据条款18-30中任一项所述的方法,还包括向预成型件提供液体材料,以及向预成型件的至少股线层注入该液体材料。

122.条款32:根据条款17所述的方法,还包括向预成型件的至少内部部分提供液体材料,以及向预成型件的至少内部部分注入该液体材料。

123.条款33:根据条款31或32所述的方法,其中提供液体材料包括提供处于流体状态的热固性材料。

124.条款34:根据条款31或32所述的方法,其中提供液体材料包括提供环氧树脂、聚氨酯或两者中的至少一种。

125.条款35:根据条款31-34中任一项所述的方法,其中提供液体材料包括提供热塑性材料。

126.条款36:根据条款31-35中任一项所述的方法,其中提供液体材料包括将液体材料注射到闭合的模具中的模腔的模制区域中。

127.条款37:根据条款31-36中任一项所述的方法,其中所述方法还包括在闭合模具之前将包括热塑性材料的部件插入模腔中,并且提供液体材料包括在闭合模具之前或之后将所述部件的温度升高到等于或高于热塑性材料的熔化温度的温度。

128.条款38:根据条款31-36中任一项所述的方法,其中所述方法还包括将股线层附接到包括热塑性材料的衬底,并且提供液体材料包括在闭合模具之前或之后将衬底的温度升高到等于或高于热塑性材料的熔化温度的温度。

129.条款39:根据条款31-38中任一项所述的方法,还包括:在闭合的模具中,将液体材料固化为固体聚合物材料以形成刚性复合预成型件,该刚性复合预成型件包括注入有固体聚合物材料的预成型件;在材料固化后,打开模具;在模具打开后,将复合预成型件从模腔移除。

130.条款40:根据条款17-39所述的方法,还包括将复合预成型件的内部部分形成为鞋床和修剪凸缘。

131.条款41:根据条款40所述的方法,还包括从复合预成型件移除修剪凸缘。

132.条款42:根据条款40或41所述的方法,还包括形成具有相同厚度的鞋床和修剪凸缘。

133.条款43:根据条款17-42中任一项所述的方法,还包括移除预成型件的周边部分。

134.条款44:根据条款17-43中任一项所述的复合物品,其中该复合物品是鞋类物品、服装物品或运动器材物品的部件。

135.条款45:根据条款44所述的复合物品,其中复合物品是用于鞋类物品的鞋底结构的板。

136.条款46:一种复合物品,通过以下步骤形成:将预成型件插入到模具的模腔中,其中(i)预成型件具有内部部分和环绕该内部部分的周边部分,以及(ii)所述插入包括将预成型件的内部部分接纳在模腔的模制区域中,并将预成型件的周边部分接纳在模腔的溢料区域中;在插入之后,闭合模具;在闭合的模具中,在模制区域内压缩预成型件的内部部分;在压缩期间,保持周边部分在溢料区域内是松散的;在压缩期间,向模腔的模制区域提供液

体材料;以及将液体材料固化为固体聚合物材料,以形成包括预成型件和固体聚合物材料的复合预成型件。

137.条款47:根据条款46所述的复合物品,其中预成型件包括附接到衬底的股线层。

138.条款48:根据条款47所述的复合物品,其中,股线层包括布置在预成型件的内部部分中的多个股线段以及周边部分中的连接多个股线段的多个环。

139.条款49:根据条款46-48中任一项所述的复合物品,其中内部部分包括鞋床和修剪凸缘,并且周边部分包括飞边。

140.条款50:根据条款49所述的复合物品,其中修剪凸缘和飞边从鞋床移除。

141.条款51:根据条款50所述的复合物品,其中鞋床包括暴露的周边边缘。

142.条款52:根据条款51所述的复合物品,其中股线段沿暴露的周边边缘被修剪。

143.条款53:根据条款52所述的复合物品,其中周边边缘是光滑且连续的。

144.条款54:根据条款52或53所述的复合物品,其中,周边边缘没有环。

145.条款55:一种鞋类物品,其包括根据条款44-54中任一项所述的复合物品。

146.条款56:一种用于鞋类物品的鞋底结构,其包括根据条款42-52中任一项所述的复合物品。

147.条款57:一种复合预成型件,包括:股线层,其包括一个或更多个股线,该股线形成横穿复合预成型件的内部部分的多个股线段以及布置在预成型件的周边部分中并连接多个股线段的一个或更多个环;以及被注入股层内的固体聚合物材料。

148.条款58:根据条款57所述的复合预成型件,其中复合预成型件的内部部分包括鞋床和修剪凸缘,并且复合预成型件的周边部分包括飞边。

149.条款59:根据条款58所述的复合预成型件,其中,鞋床是带轮廓的,并且修剪凸缘以恒定的角度从鞋床向外延伸。

150.条款60:根据条款57-59中任一项所述的复合预成型件,其中环部分地由固体聚合物材料封装。

151.条款61:根据条款57-60中任一项所述的复合预成型件,还包括衬底。

152.条款62:根据条款57-61中任一项所述的复合预成型件,其中股线层附接到衬底。

153.条款63:一种复合物品,包括:包括形成多个股线段的一根或更多根股线的股线层;以及被注入股线层内的固体聚合物材料。

154.条款64:根据条款63所述的复合物品,其中复合物品包括连续的周边边缘。

155.条款65:根据条款64所述的复合物品,其中多个股线段沿着连续的周边边缘被修剪。

156.前述描述已经被提供以用于说明和描述的目的。该前述描述不意图是详尽无遗的或限制本公开。特定构造的单独的元件或特征一般不限于该特定构造,而是在适用的情况下是可互换的,并且可以在所选择的构造中使用,即使未被明确示出或描述。特定构造的单独的元件或特征还可以以许多方式变化。这样的变化不被视为脱离本公开,并且所有的这样的修改意图被包括在本公开的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。