1.本发明属于化工、冶金技术领域,尤其是一种高浓度含氨废水、废气的处理方法和装置。

背景技术:

2.工业高氨氮废水主要来源于化工、涉氨湿法冶金、线路板蚀刻废液处置、制药及其他相关生产企业。废水中的氨氮一般是以铵盐或游离氨形式存在,其中nh3-n含量通常在1000-160000mg/l之间,系国家严禁直排的高污染废水。目前处理工艺如下:

3.1)生物法,目前,对高于600mg/l以上浓度的氨氮废水,由于生物毒性,该方法已失去达标处理能力;尤其在没有微生物营养的无机废水中,生物方法必须添加营养物质才能具备处置能力。

4.2)化学氧化法脱氨,化学氧化法常指的折点氯化法,该工艺处理高氨氮废水具有氨的氧化彻底,能完全去除废水中的氨氮。但由于加氯量大,处理成本昂贵。同时存在生产环境氯气污染,对操作人员具有危害性等问题,不适合处理大量的高浓度氨氮废水。

5.3)化学沉淀法脱氨,化学沉淀法脱氨系磷酸镁铵法,该工艺用药量大、成本高,且废水中的氨氮脱不干净,废水中的剩余氨氮通常还有300-500mg/l;同时副产品量大,且副产品没有商品市场;

6.4)空气常温吹脱法,空气常温吹脱法脱氨存在效率低、耗时长、氨气收集难度大、回收的氨水或铵盐浓度低等问题;且废水中的氨氮处理不完全,无法做到达标排放。同时由于存在二次被动吹脱问题,导致氨气逃逸,极易造成生产环境和周边环境空气污染等缺点;

7.5)膜法脱氨,膜法脱氨虽然比较先进,脱氨效果好,淡水可以利用;但通常存在膜材料寿命短,维护难度大,换膜费用高昂,且仅适应低浓度氨氮废水,回收的氨水或铵盐浓度低等问题;

8.6)浓缩法,将高氨氮废水经酸吸收后浓缩制备铵盐,可以解决氨氮废水达标问题,对高浓度的单一铵盐废水处理具有优势;但存在设备投资大、脱水能耗高,冷凝水中氨氮仍不能达标,需要二次膜处理问题。如果废水中含有多种盐,浓缩出来的产品,质量难以保证。

9.7)汽提蒸氨法,采用碱析汽提蒸氨及氨回收技术可以解决废水的氨氮达标问题,但常规汽提蒸氨和塔式汽提蒸氨都具有工程建设投资大,废水处理成本相对较高,碱析脱氨段跑氨严重,设备运行连续稳定性不易控制,处理后的废水中氨氮仍难达标。

10.8)离子交换法,由于受到交换树脂对氨氮负载量小,当对高氨氮废水处理时,洗柱时间太多。因此只适用于含量在100mg/l以下的氨氮废水,其达标处理效果很好。通常只用于协同其他高氨氮废水处理工艺的后段作微量氨氮的深度处理。

技术实现要素:

11.为解决上述技术问题,本发明创造的实施例提供一种含氨废水的处理方法,包括:

12.将含氨废水进行蒸氨处理得到含氨废气,并将所述含氨废气输入到初级冷凝器中

进行冷凝处理使得产生的氨气与水蒸气分离得到氨水和氨气,所述初级冷凝器连有稀氨水罐;

13.将脱水氨气输入到一级吸氨罐中吸收形成氨水,并将所述氨水输入到氨水罐中,其中未被吸收氨气经过一级冷凝器冷凝处理后通入到二级吸氨罐中被吸收形成氨水;

14.将未被所述二级吸氨罐吸收的氨气输入到二级冷凝器中进行冷凝处理后通入到三级吸氨罐中被吸收形成氨水;

15.将未被所述三级吸氨罐吸收的氨气输入到四级吸氨罐中吸收,未被所述吸氨罐吸收的微量残留氨气进入尾气塔处理后达标排放;

16.在所述四级吸氨罐中输入水,并将所述四级吸氨罐中的氨水输入到所述三级吸氨罐,将所述三级吸氨罐中的氨水输入到二级吸氨罐,将所述二级吸氨罐中的氨水输入到所述一级吸氨罐,所述一级吸氨罐还连接稀氨水罐和氨水罐。

17.进一步地,还包括:将初级冷凝器中产生冷凝氨水进入到所述稀氨水罐。

18.进一步地,还包括:脱水氨气输入到所述一级吸氨罐中吸收氨气形成氨水,保留在所述一级吸氨罐。

19.一种含氨废水的处理装置,包括:初级冷凝器、稀氨水罐、一级吸氨罐、一级冷凝器、二级吸氨罐、二级冷凝器、三级吸氨罐和四级吸氨罐;

20.所述初级冷凝器与所述稀氨水罐连接,用于将含氨废气进行冷凝处理输出氨气,并将输出的氨气输出到所述一级吸氨罐中吸收形成氨水,输入到氨水罐中,冷凝水进入稀氨水罐中;

21.所述一级冷凝器用于将未被所述一级吸氨罐吸收的氨气进行冷凝处理,并通入到所述二级吸氨罐中吸收形成氨水;

22.所述二级冷凝器用于对未被所述二级吸氨罐吸收的氨气进行冷凝处理,并通入到所述三级吸氨罐中吸收形成氨水;

23.所述四级吸氨罐用于对未被所述三级吸氨罐吸收的氨气进行吸收,其中,未被所述四级吸氨罐吸收的微量残留氨气进行尾气处理后达标排放;

24.所述四级吸氨罐、所述三级吸氨罐、所述二级吸氨罐、所述一级吸氨罐依次连接,以使所述四级吸氨罐输入去离子水后所述四级吸氨罐中的氨水输入到所述三级吸氨罐中,所述三级吸氨罐中的氨水输入到所述二级吸氨罐中,所述二级吸氨罐中的氨水输入到所述一级吸氨罐中。

25.进一步地,还包括:冷却水循环系统,所述冷却水循环系统分别与所述初级冷凝器、所述一级冷凝器和所述二级冷凝器连接。

26.进一步地,还包括:尾气处理系统,所述尾气处理系统与所述四级吸氨罐连接。

27.进一步地,所述稀氨水罐与所述一级冷凝器连接。

28.进一步地,还包括:冷却水池,所述冷却水池分别与所述冷却水循环系统和所述初级冷凝器连接。

29.进一步地,还包括:所述稀氨水罐中的氨水输入到所述一级吸氨罐或所述二级吸氨罐作为吸收液。

30.本发明实施例的有益效果是:本方案自主创新的全封闭一体化碱析脱氨、负压汽提蒸氨、闪蒸脱氨、结合高效多级逆流循环吸氨系统处理高氨氮废水,可以显著减少工程投

资规模、降低能耗和运行成本,并能彻底解决高氨氮废水达标排放问题,同时回收高质量的工业氨水、铵盐或氨气,实现资源循环利用和清洁生产。

附图说明

31.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

32.图1为本发明实施例提供的一种含氨废气的处理流程示意图;

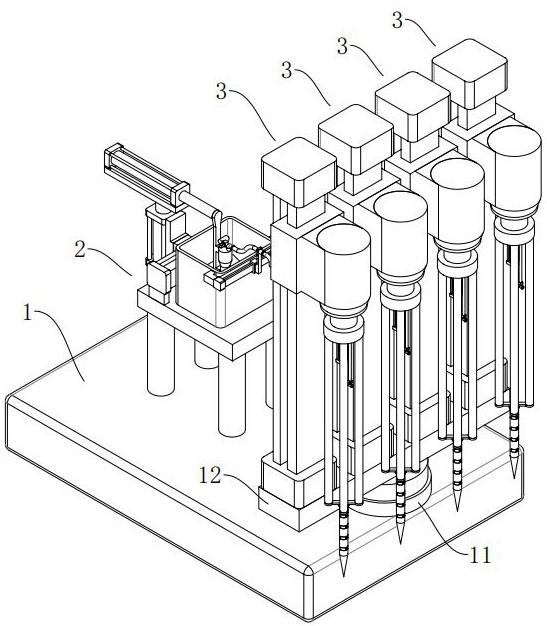

33.图2为本发明实施例提供的一种含氨废气的处理装置示意图。

具体实施方式

34.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

35.一种含氨废水的处理方法,包括:

36.步骤一、将含氨废水进行蒸氨处理得到含氨废气,并将含氨废气输入到初级冷凝器中进行冷凝处理使得产生的氨气与水蒸气分离得到氨水和氨气,所述初级冷凝器连有稀氨水罐;

37.其中,得到的氨水为稀氨水,得到的氨气为高浓度氨气。

38.步骤二、将脱水氨气输入到一级吸氨罐中吸收形成氨水,并将所述氨水输入到氨水罐中,其中未被吸收氨气经过一级冷凝器冷凝处理后通入到二级吸氨罐中被吸收形成氨水;其中,得到的氨水为稀氨水。

39.步骤三、将未被所述二级吸氨罐吸收的氨气输入到二级冷凝器中进行冷凝处理后通入到三级吸氨罐中被吸收形成氨水;其中,氨水为稀氨水。

40.步骤四、将未被所述三级吸氨罐吸收的氨气输入到四级吸氨罐中吸收,未被所述吸氨罐吸收的微量残留氨气进入尾气塔处理后达标排放;

41.在所述四级吸氨罐中输入去离子水,并将所述四级吸氨罐中的氨水输入到所述三级吸氨罐,将所述三级吸氨罐中的氨水输入到二级吸氨罐,将所述二级吸氨罐中的氨水输入到所述一级吸氨罐,所述一级吸氨罐还连接稀氨水罐和氨水罐。

42.进一步地,还包括:

43.将含氨的碱式金属盐废液输入到溶解罐中进行反应,经过滤去除机械杂质后输入到中转罐中,并将所述中转罐将溶液输入到蒸氨罐中进行反应得到含氨废气。

44.进一步地,还包括:将蒸氨罐反应后的生成物进行过滤、洗涤得到金属盐制品。

45.进一步地,还包括:脱水氨气输入到所述一级吸氨罐中吸收氨气形成氨水,保留在所述一级吸氨罐。

46.进一步地,还包括:将初级冷凝器中产生的冷凝氨水输入到所述稀氨水罐中。其中,冷凝氨水为稀氨水。本发明的一个实施例,如图1所述,在所述四级吸氨罐中输入水,并将所述四级吸氨罐中的氨水输入到所述三级吸氨罐,将所述三级吸氨罐中的氨水输入到二级吸氨罐,将所述二级吸氨罐中的氨水输入到所述一级吸氨罐。一级吸氨罐中的氨水输入

到氨水罐中进行收集、销售。

47.本发明的一个实施例,如图1所示,将含氨的碱式金属盐废液输入到溶解罐中进行反应,经过滤去除机械杂质后输入到中转罐中,并将所述中转罐将溶液输入到蒸氨罐中进行反应得到含氨废气。蒸氨罐反应后的生成物进行过滤、洗涤得到金属盐制品。其中,过滤后的滤洗液输入到溶解罐中继续进行反应。其中,含氨的碱式金属盐废液包括线路板含铜蚀刻废液和退锡废水,铜、锌、镍、锰、钨、钼、钒、钽、铌、稀土等涉氨湿法冶金废水;氧化铁红氨法制取行业的废水;高档超细氢氧化镁、氧化镁氨法制取业废水;高档氧化锌、氢氧化锌氨法制取业废水;涉氨作业的化工及制药生产废水以及其它涉及使用液氨、氨水或铵盐的有高氨氮废水。

48.本发明实施例还提供一种含氨废水的处理装置,该处理装置包括:蒸氨罐、稀氨水罐、初级冷凝器、一级吸氨罐、一级冷凝器、二级吸氨罐、二级冷凝器、三级吸氨罐和四级吸氨罐;如图2所示,其中,图2未示出蒸氨罐。

49.蒸氨罐用于对含氨废水进行蒸氨处理得到含氨废气;

50.所述初级冷凝器与所述稀氨水罐连接,用于将含氨废气进行冷凝处理输出氨气,并将输出的氨气输出到所述一级吸氨罐中吸收形成氨水,输入到氨水罐中,冷凝水进入稀氨水罐中;

51.所述一级冷凝器用于将未被所述一级吸氨罐吸收的氨气进行冷凝处理,并通入到所述二级吸氨罐中吸收形成氨水;

52.所述二级冷凝器用于对未被所述二级吸氨罐吸收的氨气进行冷凝处理,并通入到所述三级吸氨罐中吸收形成氨水;

53.所述四级吸氨罐用于对未被所述三级吸氨罐吸收的氨气进行吸收,其中,未被所述四级吸氨罐吸收的微量残留氨气进行尾气处理后达标排放;

54.所述四级吸氨罐、所述三级吸氨罐、所述二级吸氨罐、所述一级吸氨罐依次连接,以使所述四级吸氨罐输入去离子水后所述四级吸氨罐中的氨水输入到所述三级吸氨罐中,所述三级吸氨罐中的氨水输入到所述二级吸氨罐中,所述二级吸氨罐中的氨水输入到所述一级吸氨罐中。

55.进一步地,所述稀氨水罐中的氨水输入到所述一级吸氨罐或所述二级吸氨罐作为吸收液。

56.进一步地,还包括:冷却水循环系统,分别与所述初级冷凝器、所述一级冷凝器和所述二级冷凝器连接。

57.进一步地,还包括:尾气处理系统,与所述四级吸氨罐连接。

58.进一步地,还包括:冷却水池,分别与所述冷却水循环系统和所述初级冷凝器连接。

59.如图2所示,上述吸氨罐、氨水罐均配置有吸氨泵。

60.本发明实施例中的含氨废水处理装置为全封闭一体化碱析脱氨、负压汽提蒸氨、闪蒸脱氨、结合高效多级逆流循环吸氨系统处理高氨氮废水,可达到以下效果:

61.1)工程投资少,设备利用率高:与普通汽提蒸氨和塔式汽提蒸氨系统相比,同等规模的高氨氮废水处理工程,可节省投资40%以上;

62.2)工艺先进,操作简单:设计上各工艺单元互动性小,工艺操作条件易于控制,运

行稳定性好;

63.3)能耗低:由于蒸氨器内为负压操作,蒸氨温度相对降低,氨气更容易逸出,处理一吨废水的蒸汽耗量在0.12吨以下,比普通汽提蒸氨和塔式汽提蒸氨能耗下降30-50%;

64.4)运行费用低:运行费用约为传统塔式汽提蒸氨的60-70%,完全避免了塔式汽提蒸氨时,设备运行连续稳定性不易控制,不达标废水再回流重蒸的弊端,从而大大增加蒸汽用量的弊端;

65.5)处理效果好:本技术的氨氮脱除率可达99.5-99.99%之间,脱除氨的回收率在99.95%以上;由于蒸氨和氨的回收在全封闭系统内工作,不造成生产环境和大气污染,效果显著优于常规工艺技术;

66.6)采用多级膜浓缩技术工艺与本工艺装备配合,可显著提高中、低浓度氨氮废水的处理效率;

67.7)资源循环利用效益明显:废水中的氨氮含量越高,处理规模越大,废水处理的运营成本越低;

68.8)回收氨可根据工艺生产需要,制备的氨水、高浓度铵盐液或气氨直接回用,也可以制成工业氨水和铵盐产品。真正做到环保达标、资源循环利用和清洁生产的目的。

69.以上所述仅是本发明的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。