1.本发明属于光刻胶领域,具体涉及一种底部抗反射涂层组合物及其制备方法和微电子结构的形成方法。

背景技术:

2.光刻胶是用于将图象转移到基材上的感光膜。首先,在基片上形成光刻胶涂层,然后通过光掩模使该光刻胶层曝光于活化辐射源。其中,所述光掩膜同时具有对活化辐射源透明的区域与对活化辐射源不透明的其它区域。活化辐射源可使曝光的光刻胶涂层发生光致变化或化学变化,从而实现光掩膜图案到设置有光刻胶的基片上的转移。曝光后,再对光刻胶进行显影,产生能够对基片进行选择性处理的图案化图像。

3.在微蚀刻工艺中,光刻胶被应用于半导体的生产制造中,目标是将半导体晶片如硅或者砷化镓等转化为具有电导路径的复合矩阵用以行使电路功能。选择合理的光刻胶光刻工艺成为实现这一目的的关键要素。整个光刻工艺包括多个步骤,同时彼此相互影响,但无疑曝光被认为在形成高分辨率光刻胶图像方面起着关键性作用。

4.近年来,随着半导体器件逐渐集成化的发展趋势,作为光致抗蚀剂图案形成时使用的光刻光源,已经主要由krf准分子激光器(248nm)向arf准分子激光器(193nm)提供,这也促进新型光刻胶的发展与应用。然而,伴随而来的是,基片对辐射的反射光刻胶内部所形成的驻波效应愈加明显,导致光刻胶不能均匀曝光,图案侧壁出现波浪似的锯齿状缺失,从而增加了光刻胶的边缘粗糙度。因此,为了解决上述问题,一个有效的方法就是在基片与光刻胶层之间使用光吸收层,即底部抗反射涂层。这样的底部抗反射涂层必须光刻胶以及成像过程中使用的任何其他层具有良好的匹配性才能实现高分辨率的光刻目的。

5.从材料类别角度划分,底部抗反射涂层可分由层包括钛、二氧化钛、氮化钛、非晶硅等材料组成的无机抗反射涂层以及由聚合物、低聚物、有机化合物组成的有机抗反射涂层。相比于无机抗反射层,有机抗反射层不需要复杂和昂贵的系统如真空沉积设备,化学气相沉积(cvd)装置和溅射装置等,因此得到了广泛的应用。从刻蚀角度划分,底部抗反射涂层包括可通过干刻蚀刻及通过显影液刻蚀两类。干刻蚀刻的底部减反射涂层较为常见,即通过使材料暴露在氯基或氟基蚀刻剂等离子体来刻蚀材料,技术上具有很多突出的优点。然而,等离子体蚀刻工艺会使光刻胶层变薄,倘若有机抗反射涂层与光刻胶层匹配不好,可能造成光刻胶图案发生损坏从而无法转印到衬底上的结果。尤其是考虑到先进制程中所使用的光刻胶层通常很薄,这一问题显得尤为突出。另一方面,可显影的底部抗反射涂层设计,允许其在光刻胶显影的工艺过程中同步除去而无须额外刻蚀工艺,这不但可以避免等离子体刻蚀对光刻胶层及衬底的损害,同时降低光刻成本和工艺操作的复杂性。目前,电子期间制造商仍在努力提高这类可显影的底部防反射涂层的性能,以促进其在集成电路行业内的应用。目前可显影的底部抗反射涂层材料普遍采用高分子材料,由于高分子材料自身分子量较高的因素,也难以通过碱性显影液完全除去。

技术实现要素:

6.本发明的目的是为了克服现有的底部抗反射涂层难以通过碱性显影液去除的缺陷,而提供一种容易通过显影液去除的底部抗反射涂层组合物及其制备方法和微电子结构的形成方法。

7.具体地,本发明提供了一种底部抗反射涂层组合物,其中,所述底部抗反射涂层组合物中含有改性刚性有机笼状化合物ⅰ和改性刚性有机笼状化合物ⅱ以及有机溶剂;所述改性刚性有机笼状化合物ⅰ为将刚性有机笼状化合物中的部分酚羟基修饰转化为修饰基团所得的化合物,所述修饰基团的通式为-o-r1,r1为生色基团、酸不稳定基团、酸性基团或非功能性基团;所述改性刚性有机笼状化合物ⅱ为将刚性有机笼状化合物中的至少两个酚羟基修饰转化为乙烯基醚基团所得的化合物;所述刚性有机笼状化合物为由戊二醛和间苯二酚通过动态共价化学法制备得到的含有24个酚羟基、分子侧面含有6个孔洞、具有疏水中空结构且整个分子呈现笼状结构的化合物。

8.在一种优选实施方式中,所述改性刚性有机笼状化合物ⅰ与改性刚性有机笼状化合物ⅱ的质量比为(0.1~25):1。

9.在一种优选实施方式中,所述刚性有机笼状化合物按照以下方法制备得到:在非氧化型酸的存在下且在惰性气体保护下,将间苯二酚与戊二醛按照摩尔比(4~6):1在醇类溶剂中于70~80℃下缩合反应40~60h,反应完毕后,将所得缩合反应溶液进行醇沉析晶,过滤,所得固体产物经醚洗后干燥,得到刚性有机笼状化合物。

10.在一种优选实施方式中,所述非氧化型酸选自浓盐酸、对甲基苯磺酸和三氟乙酸中的至少一种。

11.在一种优选实施方式中,所述醇类溶剂选自乙醇、异丙醇和丁醇中的至少一种。

12.在一种优选实施方式中,所述醇沉析晶所采用的溶剂为甲醇。

13.在一种优选实施方式中,所述醚为乙醚。

14.在一种优选实施方式中,所述改性刚性有机笼状化合物ⅰ为将刚性有机笼状化合物中的2~22个酚羟基修饰转化为修饰基团所得的化合物。

15.在一种优选实施方式中,所述改性刚性有机笼状化合物ⅰ中,所述生色基团由式(1)所示的结构表示;所述酸不稳定基团由式(2)~(4)所示的结构表示;所述酸性基团为羧基、酚羟基或氟化醇基;所述非功能性基团为c1~c

10

的烷基或c3~c

10

的环烷基;

[0016][0017]

r2为-(ch2)

n1-o-或-(ch2)

n2-,n1为1~6,n2为0~6;r3为-(ch2)

n3-o-、-o-(ch2)

n4-或-(ch2)

n5-,n3和n4各自独立地为1~6,n5为0~6;r4为任选经取代的c6~c

20

芳基。

[0018]

在一种优选实施方式中,所述改性刚性有机笼状化合物ⅰ中,以所述修饰基团的总含量为基准,含生色基团的修饰基团占0~50%,含酸不稳定基团的修饰羟基占0~40%,含

酸性基团的修饰羟基占0~20%,含非功能性基团的修饰羟基占0~40%。

[0019]

在一种优选实施方式中,所述改性刚性有机笼状化合物ⅱ中乙烯基醚基团的通式为-o-r

5-r

6-(r

7-o-ch=ch2)

n6

,r5为单键、c1~c

18

亚烷基、c1~c

18

亚烷氧基、碳基以及前述至少两种基团的组合中的一种;r6为单键、c1~c5亚烷基、c6~c

20

亚芳基、c1~c

18

亚烷基或c3~c

18

亚环烷基;每个r7各自独立地为单键、c1~c

18

亚烷基、c1~c

18

亚烷氧基、碳基以及前述至少两种基团的组合中的一种,n6为1~3。

[0020]

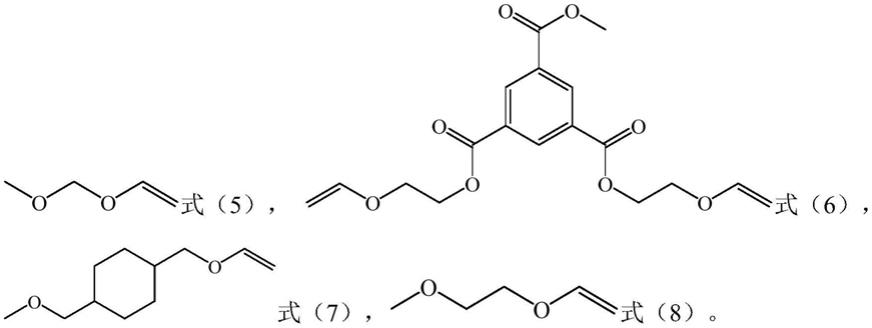

在一种优选实施方式中,所述乙烯基醚基团具有式(5)~(8)所示的结构:

[0021][0022]

在一种优选实施方式中,所述底部抗反射涂层组合物中还含有光酸产生剂、淬灭剂、表面活性剂和其他添加剂中的至少一种。

[0023]

在一种优选实施方式中,以所述底部抗反射涂层组合物的总重量为100wt%计,所述改性刚性有机笼状化合物ⅰ的含量为0.2~10wt%,所述改性刚性有机笼状化合物ⅱ的含量为0.1~5wt%,所述光酸产生剂的含量为0.005~0.1wt%,所述淬灭剂的含量为0.001~0.05wt%,所述表面活性剂的含量为0.01~0.5wt%,所述其他添加剂的含量0~1wt%,所述有机溶剂的含量为90~99wt%,各组分的总含量为100%。

[0024]

本发明还提供了所述底部抗反射涂层组合物的制备方法,其中,该方法包括将改性刚性有机笼状化合物ⅰ、改性刚性有机笼状化合物ⅱ和有机溶剂以及任选的光酸产生剂、淬灭剂、表面活性剂和其他添加剂混合均匀。

[0025]

此外,本发明还提供了一种微电子结构的形成方法,其中,该方法包括:

[0026]

s1、提供基片,或者提供表面设置有中间层的改性基片;

[0027]

s2、在所述基片的表面上或者在改性基片中间层的表面上采用上述底部抗反射涂层组合物形成底部抗反射涂层,再在底部抗反射涂层上形成光刻胶层,之后将光刻胶层的表面根据所需形成的图案曝光,接着烘烤后浸泡于碱性显影液中;所述光刻胶层和/或底部抗反射涂层中含有光酸产生剂。

[0028]

本发明提供的底部抗反射涂层组合物在加热交联后既不溶于有机溶剂,也不溶于光刻胶碱性显影液,但在酸存在下曝光后可被解交联,使得曝光部分可被碱性显影液除去,而非曝光部分未除去,可减少显影后底部抗反射涂层的残留。

具体实施方式

[0029]

本发明提供的底部抗反射涂层组合物中含有改性刚性有机笼状化合物ⅰ和改性刚性有机笼状化合物ⅱ以及有机溶剂,优选还含有光酸产生剂、淬灭剂、表面活性剂和其他添

加剂中的至少一种。其中,所述改性刚性有机笼状化合物ⅰ与改性刚性有机笼状化合物ⅱ的质量比优选为(0.1~25):1,如0.1:1、0.5:1、1:1、2:1、5:1、8:1、10:1、12:1、15:1、18:1、20:1、22:1、25:1等。所述改性刚性有机笼状化合物ⅰ优选占底部抗反射涂层组合物的0.2~10wt%,更优选占0.2~5wt%,如0.2wt%、0.5wt%、1wt%、2wt%、3wt%、4wt%、5wt%等。所述改性刚性有机笼状化合物ⅱ的含量优选占底部抗反射涂层组合物的0.1~5wt%,更优选占0.2~1.5wt%,如0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%、1wt%、1.1wt%、1.2wt%、1.3wt%、1.4wt%、1.5wt%等。所述光酸产生剂的含量优选占底部抗反射涂层组合物的0.005~0.1wt%,更优选占0.01~0.05wt%,如0.01wt%、0.02wt%、0.03wt%、0.04wt%、0.05wt%等。所述淬灭剂的含量优选占底部抗反射涂层组合物的0.001~0.05wt%,更优选占0.001~0.005wt%,如0.001wt%、0.002wt%、0.003wt%、0.004wt%、0.005wt%等。所述表面活性剂的含量优选占底部抗反射涂层组合物的0.01~0.5wt%,更优选占0.01~0.1wt%,如0.01wt%、0.02wt%、0.03wt%、0.04wt%、0.05wt%、0.06wt%、0.07wt%、0.08wt%、0.09wt%、0.1wt%等。所述其他添加剂的含量优选占底部抗反射涂层组合物的0~1wt%,更优选占0~0.5wt%,如0、0.02wt%、0.05wt%、0.08wt%、0.1wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%等。所述有机溶剂的含量优选占底部抗反射涂层组合物的90~99wt%,更优选占93~97wt%,如93wt%、94wt%、95wt%、96wt%、97wt%等。

[0030]

在一种优选实施方式中,以所述底部抗反射涂层组合物的总重量为100wt%计,所述改性刚性有机笼状化合物ⅰ的含量为0.2~10wt%,所述改性刚性有机笼状化合物ⅱ的含量为0.1~5wt%,所述光酸产生剂的含量为0.005~0.1wt%,所述淬灭剂的含量为0.001~0.05wt%,所述表面活性剂的含量为0.01~0.5wt%,所述其他添加剂的含量为0~1wt%,所述有机溶剂的含量为90~99wt%,各组分的总含量为100%,此时各组分能够实现非常完美的配合,相应的底部抗反射涂层组合物在酸存在下经曝光后能够更容易被去除。

[0031]

所述改性刚性有机笼状化合物ⅰ为将刚性有机笼状化合物中的部分酚羟基修饰转化为修饰基团所得的化合物,优选为将刚性有机笼状化合物中的2~22个酚羟基修饰转化为修饰基团所得的化合物,此时至少两个以上酚羟基能够得以保留。所述改性刚性有机笼状化合物ⅱ为将刚性有机笼状化合物中的至少两个酚羟基修饰转化为乙烯基醚基团所得的化合物。所述改性刚性有机笼状化合物ⅰ中未经修饰转化的酚羟基可以与改性刚性有机笼状化合物ⅱ中的乙烯基醚基团经加热发生反应形成交联体系,从而避免与之上的光刻胶层发生互相混合。所述刚性有机笼状化合物为由戊二醛和间苯二酚通过动态共价化学法制备得到的含有24个酚羟基、分子侧面含有6个孔洞、具有疏水中空结构且整个分子呈现笼状结构的化合物。所述刚性有机笼状化合物的具体结构如式(9)所示,其分子量为1706道尔顿。

[0032]

[0033]

在一种优选实施方式中,所述刚性有机笼状化合物按照以下方法制备得到:在非氧化型酸的存在下且在惰性气体保护下,将间苯二酚与戊二醛按照摩尔比(4~6):1在醇类溶剂中于70~80℃下缩合反应40~60h,反应完毕后,将所得缩合反应溶液进行醇沉析晶,过滤,所得固体产物经醚洗后干燥,得到刚性有机笼状化合物。其中,所述非氧化型酸的具体实例包括但不限于:浓盐酸、对甲基苯磺酸和三氟乙酸中的至少一种。所述非氧化型酸与间苯二酚的用量之比可以为(100~150)ml:1mol。所述醇类溶剂的具体实例包括但不限于:乙醇、异丙醇和丁醇中的至少一种。所述醇类溶剂与间苯二酚的用量之比可以为(2000~4000)ml:1mol。所述醇沉析晶所采用的溶剂优选为甲醇。所述醚优选为乙醚。此外,所述惰性气体是指现有的各种不与原料和产物反应的气体,包括氮气以及零族元素气体中的至少一种。

[0034]

所述改性刚性有机笼状化合物ⅰ中,经修饰转化后的修饰基团的通式为-o-r1,其中,r1为生色基团、酸不稳定基团、酸性基团或非功能性基团。所述生色基团优选由式(1)所示的结构表示,其中,r2为-(ch2)

n1-o-或-(ch2)

n2-,n1为1~6(如1、2、3、4、5、6),n2为0~6(如0、1、2、3、4、5、6);r3为-(ch2)

n3-o-、-o-(ch2)

n4-或-(ch2)

n5-,n3和n4各自独立地为1~6(如1、2、3、4、5、6),n5为0~6(如0、1、2、3、4、5、6);r4为任选经取代的c6~c

20

芳基,优选为苯基、萘基或蒽基。当r1为生色基团时,可以使涂层具有抗反射作用。所述酸不稳定基团具体可以由式(2)~(4)所示的结构表示。当r1为酸不稳定基团时,在酸催化的条件下可以发生分解反应,提高化合物在显影液中的溶解性。所述酸性基团具体可以为羧基、酚羟基或氟化醇基。当r1为酸性基团时,所述酸性基团可以与乙烯基醚基团发生交联反应。所述非功能性基团优选为c1~c

10

的烷基或c3~c

10

的环烷基,更优选为c1~c5的烷基或c3~c6的环烷基。由于刚性笼状化合物结构中存在过多的酚羟基,溶解性较低,因此,当r1为非功能性基团时,可以提高其溶解性。

[0035][0036]

在一种优选实施方式中,以所述修饰基团的总含量为基准,含生色基团的修饰基团占0~50%,优选占0~30%;含酸不稳定基团的修饰羟基占0~40%,优选占0~25%;含酸性基团的修饰羟基占0~20%,优选占0~15%;含非功能性基团的修饰羟基占0~40%,优选占20~35%。

[0037]

所述改性刚性有机笼状化合物ⅰ可以通过将刚性有机笼状化合物与修饰基团源进行反应以使得刚性有机笼状化合物上的部分酚羟基修饰转化为修饰基团而得到。其中,所述修饰基团源具体可以选自能够提供生色基团的化合物、能够提供酸不稳定基团的化合物、能够提供酸性基团的化合物和能够提供非功能性基团的化合物中的至少一种。此外,所述反应方式和反应条件可以根据修饰基团源的具体种类决定,具体为本领域技术人员公知,在此不作赘述。

[0038]

所述改性刚性有机笼状化合物ⅱ中含有至少两个乙烯基醚基团,起作交联剂作用。所述乙烯基醚基团的通式优选为-o-r

5-r

6-(r

7-o-ch=ch2)

n6

,r5为单键、c1~c

18

亚烷基、c1~c

18

亚烷氧基、碳基以及前述至少两种基团的组合中的一种;r6为单键、c1~c5亚烷基、c6~c

20

亚芳基、c1~c

18

亚烷基或c3~c

18

亚环烷基;每个r7各自独立地为单键、c1~c

18

亚烷基、c1~c

18

亚烷氧基、碳基以及前述至少两种基团的组合中的一种,n6为1~3。其中,所述c6~c

20

亚芳基特别优选为亚苯基、亚萘基或亚蒽基。所述c1~c

18

亚烷基特别优选为亚甲基、亚乙基、亚丙基、亚丁基或亚己基。所述c1~c

18

亚烷氧基特别优选为亚甲氧基、亚乙氧基、亚丙氧基、亚丁氧基或亚己氧基;所述c3~c

18

亚环烷基特别优选为亚环丙基或亚环己基。在一种优选实施方式中,所述乙烯基醚基团具有式(5)~(8)所示的结构:

[0039][0040]

所述改性刚性有机笼状化合物ⅱ可以通过将刚性有机笼状化合物与乙烯基醚基团源进行反应以使得刚性有机笼状化合物上的至少两个酚羟基修饰转化为乙烯基醚基团而得到。其中,所述乙烯基醚基团源具体可以选自能够提供乙烯基醚基团的化合物。此外,所述反应方式和反应条件可以根据乙烯基醚基团源的具体种类决定,具体为本领域技术人员公知,在此不作赘述。

[0041]

根据本发明,所述抗反射涂料组合物还可以含有至少一种光酸产生剂(pag), 以实现对解交联反应及酸不稳定基团分解反应的催化。所述光酸产生剂包括离子型或非离子型,前提是其对193nm和/或248nm和/或365nm的辐射是敏感的,优选选自鎓盐、肟-磺酸盐、三嗪、基于琥珀酰亚胺基的磺酸盐、基于萘酰亚胺基的磺酸盐中的至少一种,特别优选为樟脑磺酸盐和/或n-羟基萘酰亚胺三氟甲磺酸盐。其中,所述鎓盐例如可以为全氟磺酸三苯基锍,如九氟丁磺酸tps、三氟甲磺酸tps、 甲苯磺酸tps及其取代形式中的至少一种。此外,所述底部抗反射涂层组合物中也可以不含有pag,而是依赖于自另一层(例如光刻胶层)在曝光后的酸扩散。以上两种方式都可以实现抗反射涂层的曝光部分和未曝光部分具有不同的溶解速率,允许曝光的部分选择性地除去,同时不会除去未被曝光的部分。

[0042]

根据本发明,所述抗反射涂料组合物还可以含有淬灭剂,此时可以提高抗反射涂层的曝光部分和未曝光部分的分辨率。所述淬灭剂一般为含氨基团的化合物,具体可以为三乙醇胺和/或三辛胺。

[0043]

根据本发明,所述抗反射涂料组合物还可以含有表面活性剂和/或其他添加剂。其中,所述表面活性剂的具体实例包括但不限于:聚氧乙烯月桂基醚、聚氧乙烯硬脂基醚、聚氧乙烯鲸蜡基醚、聚氧乙烯油基醚等聚氧乙烯烷基醚类,聚氧乙烯辛基苯酚醚、聚氧乙烯壬基苯酚醚等聚氧乙烯烷基芳基醚类,失水山梨糖醇单月桂酸酯、失水山梨糖醇单棕榈酸酯、

失水山梨糖醇单硬酸酯、失水山梨糖醇单月油酸酯、失水山梨糖醇单月三油酸酯、失水山梨糖醇三硬脂酸酯等失水山梨糖醇脂肪酸酯类,聚氧乙烯-失水山梨糖醇单月桂酸酯、聚氧乙烯-失水山梨糖醇单棕榈酸酯、聚氧乙烯-失水山梨糖醇单硬酸酯、聚氧乙烯-失水山梨糖醇单月三油酸酯、聚氧乙烯-失水山梨糖醇三硬脂酸酯等聚氧乙烯失水山梨糖醇脂肪酸酯类中的至少一种,具体可以为从3m公司商业获得的fc171、fc431等。所述其他添加剂例如可以选自流平剂、缓冲剂、扩散促进剂等中的至少一种。

[0044]

所述底部抗反射涂料组合物通常配成有机溶液的形式使用,适于通过旋涂等方法涂覆在基片上。其中,所述有机溶剂优选选自酯、二醇醚、兼备醚和醇的有机溶剂中的至少一种。其中,所述酯的具体实例包括但不限于:氧代异丁酸酯(甲基2-羟基异丁酸酯和/或乳酸乙酯)、甲基2-羟基异丁酸酯、甲基溶纤剂乙酸酯、乙基溶纤剂乙酸酯、丙二醇单甲醚乙酸酯、二丙二醇单甲醚乙酸酯、碳酸丙二酯和γ-丁内酯中的至少一种。所述二醇醚的具体实例包括但不限于:2-甲氧基乙醚(二廿醇二甲醚)、乙二醇单甲醚和丙二醇单甲醚中的至少一种。所述兼备醚和羟基部分的溶剂的具体实例包括但不限于:甲氧基丁醇、乙氧基丁醇、甲氧基内醇和乙氧基内醇中的至少一种。

[0045]

本发明提供的底部抗反射涂层组合物的制备方法包括将改性刚性有机笼状化合物ⅰ、改性刚性有机笼状化合物ⅱ和有机溶剂以及任选的光酸产生剂、淬灭剂、表面活性剂和其他添加剂混合均匀。其中,所述混合均匀的方式没有特别的限定,具体可以为将改性刚性有机笼状化合物ⅰ和改性刚性有机笼状化合物ⅱ各自溶解于有机溶剂中,之后将两种溶液在常温或低温下混合均匀,再任选添加光酸产生剂、淬灭剂、表面活性剂和其他添加剂搅拌均匀。

[0046]

本发明提供的底部抗反射涂料组合物在加热交联后既不溶于有机溶剂,也不溶于光刻胶碱性显影液,但在酸存在下曝光后可被解交联(酸不稳定基团分解),使其可被碱性显影液除去。在一些方面,聚合(交联)的抗反射涂料组合物先暴露于辐射,再经烘烤(peb)处理之后被解交联。即所述底部抗反射涂料组合物是光敏性的。在其他方面,所述底部抗反射涂料组合物并非天然具有光敏性,而是有赖于组合物中所含有的酸或者在曝光过程中从另一层(如光刻胶)扩散过来的酸,以使聚合物解交联。无论在哪种情况下,这都会使抗反射涂料形成曝光部分和非曝光部分,它们在碱性显影液中具有不同的溶解速率,使得曝光部分可被除去,而非曝光部分未除去。因此,本发明提供的底部抗反射涂料组合物可湿法显影。

[0047]

如上所述,所述底部抗反射涂料组合物特别用于微电子制造中的可溶于显影液的底部抗反射涂层。具体地,可将所述底部抗反射涂料组合物施涂到微电子基片或者施涂在基片表面上形成的一个或多个任选的中间底层的最上面的层之上形成底部抗反射涂层。所述微电子基片包括如下材料:硅、sige、sio2、si3n4、铝、钨、硅化钨、砷化镓、锗、钽、氮化钽、珊瑚、黑金刚石、掺杂磷或硼的玻璃、氮化钛以及上述材料的混合物。合适的中间底层包括如下材料:富碳层(例如旋涂碳层(soc)或无定形碳层)、平坦化层、硅硬掩模层、间隙填充层以及上述层的组合。

[0048]

所述施涂的工艺可以采用本领域公知的技术进行,例如浸涂、旋涂或喷涂等,例如可以为在大约750~5000rpm(优选大约750~4000rpm,更优选大约1000~3500rpm)的转速下进行旋涂,旋涂持续的时间约为20~90秒(优选约为30~60秒)。

[0049]

根据本发明,需要在形成所需涂层之后加热组合物来完成交联,以形成固化的抗反射涂层。所述加热的温度范围优选为100~230℃,更优选为130~200℃;加热的时间优选为45~100秒,更优选为50~90秒。固化后抗反射涂层的厚度优选为20~120nm,更优选为30~80nm。固化后抗反射涂层在碱性显影溶液以及光刻胶溶液中是不溶解的。

[0050]

然后,可将光敏性组合物施涂至本发明的底部抗反射涂层上,然后进行施涂后烘烤(pab),以形成成像层。所述成像层的厚度通常约为50nm~160nm。如下文所更加详细描述,当减反射涂层组合物不是固有的光敏性(即无pag减反射涂层)时,合适的光敏性组合物将优选地含有pag且能产生足够的酸用于去交联和去酸不稳定基团的保护基团从而使它变得可溶于显影液。

[0051]

根据本发明,可通过透过掩模版使光刻胶及底部抗反射涂层暴露于合适波长(193nm~365nm)的光,然后进行曝光后烘烤(peb)以及对图案进行显影,来图案化成像层。合适的显影液是有机或无机碱性溶液,例如氢氧化钾(koh)、tmah等,优选含有浓度等于或小于0.26n的tmah水溶液。其中,peb的条件通常包括温度范围可以为60℃~200℃,优选为80℃~140℃;时间范围可以为30~180秒,优选为50~90秒。

[0052]

根据本发明,通过上述步骤,可在光刻胶及抗反射层中形成形成开口,开口包括接触孔、通孔、沟槽等。然后可对基片或中间层的曝光部分实施进一步的加工,或者可将图案向下转移进入基片表面。

[0053]

本发明提供的微电子结构的形成方法包括:s1、提供基片,或者提供表面设置有中间层的改性基片;s2、在所述基片的表面上或者在改性基片中间层的表面上采用上述底部抗反射涂层组合物形成底部抗反射涂层,再在底部抗反射涂层上形成光刻胶层,之后将光刻胶层的表面根据所需形成的图案曝光,接着烘烤后浸泡于碱性显影液中;所述光刻胶层和/或底部抗反射涂层中含有光酸产生剂。当光刻胶层曝光时,辐射能够穿透光刻胶层到达底部抗反射涂层,以此实现对底部抗反射涂层进行曝光处理。

[0054]

本发明提供的底部抗反射涂层组合物经高温固化交联之后不溶于有机溶剂和光刻胶显影液。当曝光(193~365纳米)并随后进行曝光后烘烤时,可对固化的(即交联的)底部抗反射涂层组合物进行去交联。所述底部抗反射涂层组合物可以是固有光敏的,或者依赖于来自另一层(例如光刻胶)的酸扩散。在任一情况下,这使得底部抗反射涂层组合物的曝光部分和未曝光部分在显影液中具有不同的溶解速率,允许曝光的部分选择性地除去,同时不会除去未被曝光的部分。

[0055]

以下将通过实施例对本发明进行详细描述。

[0056]

下文将实施例和对比例对本发明进行更详细的说明。然而,这些实例只是示例性的,本发明不限于此。

[0057]

制备例1该制备例用于说明有机刚性笼状化合物的合成

[0058]

将11.1g(0.1mol)间苯二酚与2.0g戊二醛(0.02mol)溶解于盛有300ml乙醇的三口瓶中,充分溶解后加入12ml浓盐酸,然后在80℃下反应48h,反应过程中保持磁力搅拌并通入氮气保护。反应完毕后,将反应溶液倒入2l甲醇中,有白色固体析出,通过真空抽滤收集产物,并用大量乙醚冲洗,经真空干燥后得到有机刚性笼状化合物,产率为63%。该有机刚性笼状化合物含有24个酚羟基、分子侧面含有6个孔洞、具有疏水中空结构且整个分子呈现笼状结构。

[0059]

制备例2该制备例用于说明有机刚性笼状化合物的合成

[0060]

将13.2g(0.12mol)间苯二酚与2.0g戊二醛(0.02mol)溶解于盛有300ml异丙醇的三口瓶中,充分溶解后加入12ml三氟乙酸,然后在70℃下反应60h,反应过程中保持磁力搅拌并通入氮气保护。反应完毕后,将反应溶液倒入2l甲醇中,有白色固体析出,通过真空抽滤收集产物,并用大量乙醚冲洗,经真空干燥后得到有机刚性笼状化合物,产率为63%。该有机刚性笼状化合物含有24个酚羟基、分子侧面含有6个孔洞、具有疏水中空结构且整个分子呈现笼状结构。

[0061]

制备例3该制备例用于说明有机刚性笼状化合物的合成

[0062]

将8.8g(0.08mol)间苯二酚与2.0g戊二醛(0.02mol)溶解于盛有300ml丁醇的三口瓶中,充分溶解后加入12ml对甲基苯磺酸,然后在75℃下反应40h,反应过程中保持磁力搅拌并通入氮气保护。反应完毕后,将反应溶液倒入2l甲醇中,有白色固体析出,通过真空抽滤收集产物,并用大量乙醚冲洗,经真空干燥后得到有机刚性笼状化合物,产率为63%。该有机刚性笼状化合物含有24个酚羟基、分子侧面含有6个孔洞、具有疏水中空结构且整个分子呈现笼状结构。

[0063]

实施例1~4用于说明本发明提供的改性刚性笼状化合物ⅰ的制备

[0064]

实施例5用于说明本发明提供的改性刚性笼状化合物ⅱ的制备

[0065]

实施例1刚性笼状化合物中的酚羟基部分转化为含萘基团(生色团)

[0066]

给500ml的三颈烧瓶(具有氮气入口)安装磁力搅拌棒、滴液漏斗、冷凝器(具有氮气出口)和温度计。在50℃下,将17.1g由制备例1所得有机刚性笼状化合物、35ml三乙胺以及49g 2-(2-萘基)乙酰氯溶解于200ml n,n-二甲基甲酰胺中,连续反应4h,反应完毕后,将体系温度降至室温,之后将反应溶液倒入水和乙醇按照质量比3:1复合所得混合溶剂中,有淡黄色沉淀析出,过滤后将所得固体在80℃下真空干燥,得到改性刚性笼状化合物(记为gh-1),其端基中,酚羟基为56%,修饰为含萘基团的为44%。

[0067]

实施例2刚性笼状化合物中的酚羟基部分转化为叔丁氧羰基(酸不稳定基团)

[0068]

给500ml的三颈烧瓶(具有氮气入口)安装磁力搅拌棒、滴液漏斗、冷凝器(具有氮气出口)和温度计。在50℃下,将17.1g由制备例2所得有机刚性笼状化合物以及35ml三乙胺溶解于200ml n,n-二甲基甲酰胺中,通过滴液漏斗向所得溶液中滴入52.3g二碳酸二叔丁酯,滴定过程持续2h,滴定结束后继续反应1h,将体系温度降至室温,之后将反应溶液倒入水和乙醇按照质量比3:1复合所得混合溶剂中,有淡黄色沉淀析出,过滤后将所得固体在80℃下真空干燥,得到改性刚性笼状化合物(记为gh-2),其端基中,酚羟基为39%,修饰为叔丁氧羰基的为61%。

[0069]

实施例3刚性笼状化合物中的酚羟基部分转化为甲氧基(非功能性基团)

[0070]

给500ml的三颈烧瓶(具有氮气入口)安装磁力搅拌棒、滴液漏斗、冷凝器(具有氮气出口)和温度计。在50℃下,将17.1g由制备例3所得有机刚性笼状化合物溶解于200ml n,n-二甲基甲酰胺中,通过滴液漏斗向所得溶液中滴入21.7g碳酸二甲酯,滴定过程持续2h,滴定结束后继续反应1h,将体系温度降至室温,之后将反应溶液倒入水和乙醇按照质量比3:1复合所得混合溶剂中,有淡黄色沉淀析出,过滤后将所得固体在80℃下真空干燥,得到改性刚性笼状化合物(记为gh-3),其端基中,酚羟基为42%,修饰为甲氧基的为58%。

[0071]

实施例4刚性笼状化合物中的酚羟基部分转化为甲氧基(非功能性基团)

[0072]

给500ml的三颈烧瓶(具有氮气入口)安装磁力搅拌棒、滴液漏斗、冷凝器(具有氮气出口)和温度计。在50℃下,将17.1g由制备例1所得有机刚性笼状化合物溶解于200ml n,n-二甲基甲酰胺中,通过滴液漏斗所得溶液中滴入12.1g碳酸二甲酯,滴定过程持续2h,滴定结束后继续反应1h,将体系温度降至室温,之后将反应溶液倒入水和乙醇按照质量比3:1复合所得混合溶剂中,有淡黄色沉淀析出,过滤后将所得固体在80℃下真空干燥,得到改性刚性笼状化合物(记为gh-4),其端基中,酚羟基为72%,修饰为甲氧基的为28%。

[0073]

实施例5刚性笼状化合物中的酚羟基部分转化为含乙烯基醚基团的结构(乙烯基醚基团)

[0074]

给500ml的三颈烧瓶(具有氮气入口)安装磁力搅拌棒、滴液漏斗、冷凝器(具有氮气出口)和温度计。在50℃条件下,将17.1g由制备例1所得有机刚性笼状化合物以及35ml三乙胺溶解于200ml n,n-二甲基甲酰胺中,通过滴液漏斗向其中加入10.6g乙烯(2-氯乙基)醚用于完成酚羟基的修饰,滴定过程持续2h,滴定结束后继续反应1h,将体系温度降至室温,之后将反应溶液倒入水和乙醇按照质量比3:1所得混合溶剂中,有淡黄色沉淀洗出,过滤后将所得固体在80℃下真空干燥,得到改性刚性笼状化合物(记为gh-5),其端基中,酚羟基为63%,修饰为乙烯基醚基团的是37%。

[0075]

实施例6~9用于说明本发明提供的底部抗反射涂层组合物的制备

[0076]

实施例6

[0077]

将0.91g实施例3所得改性刚性笼状化合物gh-3和1.05g实施例5所得改性刚性笼状化合物gh-5、0.017g对甲苯磺酸吡啶鎓盐、0.0023g三乙醇胺、0.02g表面活性剂fc171和98.0g pgme于琥珀色瓶中混合均匀,之后将所得混合物过夜摇匀,然后通过0.2微米端点过滤器过滤除去颗粒及不溶物后装入干净的琥珀色瓶中,得到光敏性底部减反射涂层组合物。

[0078]

将光敏性底部减反射涂层组合物以1500rpm的速度旋涂到硅晶片上,并随后在160℃下烘烤60秒,得到底部抗反射涂层-硅晶片样品。之后将该底部抗反射涂层-硅晶片样品用乳酸乙酯淋洗膜以测试膜的耐溶剂性(剥离测试),随后浸没入浓度为0.26n的显影液四甲基氢氧化铵中,不曝光以评估暗损失。使用248nm krf晶片步进机对另一底部抗反射涂层-硅晶片样品进行曝光对比实验。在曝光之后,在120℃下进行90秒的peb,并使用上述显影液将硅晶片显影60秒,然后用去离子水淋洗5秒,并旋涂干燥,转速为3000转/分钟。

[0079]

在实施例中,溶剂剥离测试包括先将光敏性底部抗反射涂层组合物烘烤固化后用椭偏仪测定固化层的厚度(取五个不同位置的测量值的平均值),这是平均初始膜厚。接下来,将乳酸乙酯旋覆至固化膜上,时间约为20秒,然后以约3000转/分钟的速度旋转干燥约30秒,除去溶剂。再次用椭偏仪测量晶片上五个不同位置的厚度,计算这些测量值的平均值。这是平均最终膜厚。剥离量是初始平均膜厚与最终平均膜厚之差。结果见表1。

[0080]

剥离百分比(%)=剥离量/平均初始膜厚

×

100%

[0081]

当进行剥落测试时,本实施例涂层的剥落百分比约小于5%,优选约小于1%,甚至更优选约为0%。

[0082]

在本实施例中,使用与如上所述的用于剥落测试相同的步骤和计算方法来评估本发明的底部抗反射涂层在碱性显影液中的溶解度,但使用碱性显影液而不是光刻胶溶剂,也将交联层在110℃下进行peb 60秒。然后,将0.26n tmah显影液旋覆至该底部抗反射涂层

上60秒,然后用去离子水淋洗5秒,然后在大约3000rpm的转速下,以除去显影液。固化的层中的任何厚度损失都定义为“暗损失”。固化层的暗损失将小于约5%,优选小于约1.5%,更优选小于约1%,最优选约0%。结果见表1。

[0083]

在本实施例中,还可使用类似的步骤和类似于用于剥落测试的计算来评估膜的湿显影。首先用krf晶片步进机以20毫焦/厘米2的强度对固化层进行曝光。然后,将曝光后的层在120℃下进行90秒的peb。然后将碱性显影液(0.26n tmah)旋覆至该层上60秒,接着在用300rpm的转速旋转的同时用去离子水淋洗5秒,然后在大约3000rpm的转速下,以除去显影液,并再次计算膜层的厚度。光敏性、可溶于显影液的抗反射涂层的显影优选为约95%~约100%,更优选地约99%~约100%。结果见表1。

[0084]

表1

[0085]

项目剥离测试暗损失测试曝光显影测试初始厚度(nm)35.736.135.2处理后厚度(nm)35.335.40剥离百分比(%)1.01.7100

[0086]

表1的结果表明,本发明提供的底部防反射涂层具有良好的耐溶剂剥离性能和很小的暗损失,同时在曝光之后仍然能在碱性显影液中完全去除。

[0087]

实施例7

[0088]

将1.20g实施例1所得改性刚性笼状化合物gh-1及0.74g实施例5所得改性刚性笼状化合物gh-5、0.019g对甲苯磺酸吡啶鎓盐、0.0019克三乙醇胺、0.02g表面活性剂fc171和98.0g pgme于琥珀色瓶中混合均匀,然后通过0.2微米端点过滤器过滤除去颗粒及不溶物后装入干净的琥珀色瓶中,得到光敏性底部减反射涂层组合物。将该光敏性底部减反射涂层组合物按照实施例1的方法进行剥离测试、暗损失测试以及曝光显影测试,所得结果见表2。

[0089]

表2

[0090]

项目剥离测试暗损失测试曝光显影测试初始厚度(nm)37.538.138.6处理后厚度(nm)37.237.60剥离百分比(%)1.01.3100

[0091]

表2的结果表明,本发明提供的底部防反射涂层具有良好的耐溶剂剥离性能和很小的暗损失,同时在曝光之后仍然能在碱性显影液中完全去除。

[0092]

实施例8

[0093]

将1.20g实施例1所得改性刚性笼状化合物gh-1、0.72g实施例4所得改性刚性笼状化合物gh-4以及0.95g实施例5所得改性刚性笼状化合物gh-5、0.026g对甲苯磺酸吡啶鎓盐、0.0026g三乙醇胺、0.02g表面活性剂fc171和97.1g pgme于琥珀色瓶中混合均匀,之后将所得混合物过夜摇匀,然后通过0.2微米端点过滤器过滤除去颗粒及不溶物后装入干净的琥珀色瓶中,得到光敏性底部减反射涂层组合物。将该光敏性底部减反射涂层组合物按照实施例1的方法进行剥离测试、暗损失测试以及曝光显影测试,所得结果见表3。

[0094]

表3

[0095]

项目剥离测试暗损失测试曝光显影测试初始厚度(nm)47.547.146.9处理后厚度(nm)47.146.80剥离百分比(%)0.80.6100

[0096]

表3的结果表明,本发明提供的底部防反射涂层具有良好的耐溶剂剥离性能和很小的暗损失,同时在曝光之后仍然能在碱性显影液中完全去除。

[0097]

实施例9

[0098]

将1.45g实施例1所得改性刚性笼状化合物gh-1、1.0g实施例2所得改性刚性笼状化合物gh-2以及1.0g实施例5所得改性刚性笼状化合物gh-3、0.023g对甲苯磺酸吡啶鎓盐、0.0020克三乙醇胺、0.02克表面活性剂fc171和96.5g pgme于琥珀色瓶中混合均匀,之后将所得混合物过夜摇匀,然后通过0.2微米端点过滤器过滤除去颗粒及不溶物后装入干净的琥珀色瓶中,得到光敏性底部减反射涂层组合物。将该光敏性底部减反射涂层组合物按照实施例1的方法进行剥离测试、暗损失测试以及曝光显影测试,所得结果见表4。

[0099]

表4

[0100]

项目剥离测试暗损失测试曝光显影测试初始厚度(nm)53.553.952.8处理后厚度(nm)53.153.20剥离百分比(%)0.71.3100

[0101]

表4的结果表明,本发明提供的底部防反射涂层具有良好的耐溶剂剥离性能和很小的暗损失,同时在曝光之后仍然能在碱性显影液中完全去除。

[0102]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。