1.本发明涉及涂料技术领域,尤其涉及一种快干高耐候丙烯酸机械通用涂料及其制备方法和应用。

背景技术:

2.机械工程以增加生产、提高劳动生产率、提高生产的经济性为目标来研制和发展新的机械产品,这些机械产品不仅降低了人的劳动还创造了巨大的收益。但是在这些产品的使用过程中,会因为使用环境的变化,酸碱度的改变,水气的侵蚀等出现不同程度的损耗,损耗出现后会加速机械的使用寿命提高成本,在统计中机械表面的金属损耗占据了生产成本的大部分。基于此人们开发出不同的方法来降低损耗,其中有金属表面涂油法,覆盖氧化层法,制造防腐蚀合金等。但是上述方法不仅工艺复杂而且成本高,偏离了金属防腐的初衷。所以现在亟需一种新的方法来提高金属表面的防腐性。

技术实现要素:

3.本发明的目的在于克服现有技术中的缺陷,提供一种快干高耐候丙烯酸机械通用涂料及其制备方法和应用。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种快干高耐候丙烯酸机械通用涂料,由包含下列质量份的原料制备得到:

6.改性丙烯酸硅树脂95~135份、水性异氰酸酯固化剂35~45份、沉淀硫酸钡10~20份、氯化铁20~30份、分散剂5~10份、流平剂3~8份。

7.作为优选,所述改性丙烯酸硅树脂由包含下列质量比的原料制备得到:

8.丙烯酸单体:γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷:过硫酸钾:乳化剂:水为20~30:5~10:0.5~1:2~3:70~90;

9.所述丙烯酸单体包含下列质量份的组分:

10.甲基丙烯酸甲酯20~25份、甲基丙烯酸丁酯20~25份、丙烯酸1~2份;

11.所述乳化剂为op

‑

10、apg和aes中的一种或几种。

12.作为优选,所述改性丙烯酸硅树脂的制备方法,包含下列步骤:

13.(1)将过硫酸钾、乳化剂和第一部分水分散,得到基底体系;

14.(2)将丙烯酸单体和基底体系混合,得到单体体系;

15.(3)将单体体系、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷和剩余的水混合后发生聚合反应,即获得丙烯酸机械通用涂料。

16.作为优选,所述步骤(1)中第一部分水的质量为水质量的40~50%;

17.所述步骤(1)中分散的转速为400~500rpm,所述分散的时间为20~30min,所述分散的温度为70~80℃;

18.所述步骤(2)中混合的方式为搅拌,所述搅拌的转速为400~500rpm,所述搅拌的

时间为10~20min,所述搅拌的温度为70~80℃。

19.作为优选,所述步骤(3)中混合为单体体系和水混合后滴加γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷;所述滴加的速率为400~500ml/h;

20.所述步骤(3)中聚合反应的温度为70~80℃,所述聚合反应的时间为3~4h,所述聚合反应在搅拌条件下进行,所述搅拌的转速为200~300rpm。

21.作为优选,所述沉淀硫酸钡的粒径为200~300μm,所述氯化铁的粒径为200~300μm。

22.本发明还提供了所述丙烯酸机械通用涂料的制备方法,包含下列步骤:

23.(a)将改性丙烯酸硅树脂、沉淀硫酸钡、氯化铁、分散剂和流平剂分散得到混合浆料;

24.(b)将混合浆料和水性异氰酸酯固化剂混合后即得丙烯酸机械通用涂料。

25.作为优选,所述步骤(a)中分散的转速为300~400rpm,所述分散的时间为15~25min。

26.作为优选,所述步骤(b)中混合的方式为搅拌,所述搅拌的转速为600~800rpm,所述搅拌的时间为2~4min。

27.本发明还提供了所述丙烯酸机械通用涂料在钢结构涂覆上的应用。

28.本发明提供了一种快干高耐候丙烯酸机械通用涂料,包含改性丙烯酸硅树脂、水性异氰酸酯固化剂、沉淀硫酸钡、氯化铁、分散剂和流平剂。本技术将γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷和丙烯酸单体进行聚合,得到了改性丙烯酸硅树脂,提高了丙烯酸涂料的耐候防水性;将改性丙烯酸硅树脂和水性异氰酸酯固化剂结合,在涂覆后涂料中的羟基基团和固化剂中的异氰酸酯基团交联固化,降低表干时间使得涂料在涂覆后呈现出速干的性能;氯化铁中的三价铁离子和涂料中未反应的羟基、羧基螯合,形成由下到上的底材、树脂、氯化铁的结构,增强了涂膜的附着力;沉淀硫酸钡作为体质填料,提高涂料的耐水性,分散剂可以防止涂料中的有效成分沉降,保证涂料体系的均匀。本技术提供的涂料成本低,工艺简单,在机械表面涂覆后可有效的减缓金属的腐蚀,降低成本。

具体实施方式

29.本发明提供了一种快干高耐候丙烯酸机械通用涂料,由包含下列质量份的原料制备得到:

30.改性丙烯酸硅树脂95~135份、水性异氰酸酯固化剂35~45份、沉淀硫酸钡10~20份、氯化铁20~30份、分散剂5~10份、流平剂3~8份。

31.在本发明中,所述改性丙烯酸硅树脂为95~135份,优选为100~130份,更优选为110~120份。

32.在本发明中,所述水性异氰酸酯固化剂为35~45份,优选为36~44份,更优选为38~42份。

33.在本发明中,所述沉淀硫酸钡为10~20份,优选为12~18份,更优选为14~16份。

34.在本发明中,所述氯化铁为20~30份,优选为22~28份,更优选为24~26份。

35.在本发明中,所述分散剂为5~10份,优选为6~9份,更优选为7~8份。

36.在本发明中,所述分散剂为rs610分散剂、amp

‑

95分散剂或byk

‑

199分散剂。

37.在本发明中,所述流平剂为3~8份,优选为4~7份,更优选为5~6份。

38.在本发明中,所述流平剂为perenol f40流平剂、byk

‑

vp

‑

354流平剂、byk

‑

vp

‑

3609流平剂或tego300流平剂。

39.在本发明中,分散剂和流平剂均为市售所得。

40.在本发明中,所述改性丙烯酸硅树脂优选由包含下列质量比的原料制备得到:

41.丙烯酸单体:γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷:过硫酸钾:乳化剂:水为20~30:5~10:0.5~1:2~3:70~90。

42.在本发明中,所述丙烯酸单体:γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷:过硫酸钾:乳化剂:水的质量比优选为20~30:5~10:0.5~1:2~3:70~90,进一步优选为22~28:6~9:0.6~0.9:2.2~2.8:75~85,更优选为24~26:7~8:0.7~0.8:2.4~2.6:78~82。

43.在本发明中,所述丙烯酸单体优选包含下列质量份的组分:

44.甲基丙烯酸甲酯20~25份、甲基丙烯酸丁酯20~25份、丙烯酸1~2份。

45.在本发明中,所述甲基丙烯酸甲酯优选为20~25份,进一步优选为21~24份,更优选为22~23份。

46.在本发明中,所述甲基丙烯酸丁酯优选为20~25份,进一步优选为21~24份,更优选为22~23份。

47.在本发明中,所述丙烯酸优选为1~2份,进一步优选为1.2~1.8份,更优选为1.4~1.6份。

48.在本发明中,选用甲基丙烯酸甲酯作为刚性单体,决定了涂料的抗冲击性能;甲基丙烯酸丁酯为柔性单体,可以改善涂料的耐水性;丙烯酸影响反应程度,丙烯酸越多,耐水性越差,丙烯酸越少不能将体系进行有效的分散,影响涂料的性能。

49.在本发明中,所述乳化剂优选为op

‑

10、apg和aes中的一种或几种。

50.在本发明中,所述改性丙烯酸硅树脂的制备方法,优选包含下列步骤:

51.(1)将过硫酸钾、乳化剂和第一部分水分散,得到基底体系;

52.(2)将丙烯酸单体和基底体系混合,得到单体体系;

53.(3)将单体体系、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷和剩余的水混合后发生聚合反应,即获得改性丙烯酸硅树脂。

54.在本发明中,所述步骤(1)中第一部分水的质量优选为水质量的40~50%,进一步优选为42~48%,更优选为44~46%。

55.在本发明中,所述步骤(1)中分散的转速优选为400~500rpm,进一步优选为420~480rpm,更优选为440~460rpm;所述分散的时间优选为20~30min,进一步优选为22~28min,更优选为24~26min;所述分散的温度优选为70~80℃,进一步优选为72~78℃,更优选为74~76℃。

56.在本发明中,所述步骤(2)中混合的方式优选为搅拌,所述搅拌的转速优选为400~500rpm,进一步优选为420~480rpm,更优选为440~460rpm;所述搅拌的时间优选为10~20min,进一步优选为12~18min,更优选为14~16min;所述搅拌的温度优选为70~80℃,进一步优选为72~78℃,更优选为74~76℃。

57.在本发明中,所述步骤(3)中混合优选为单体体系和水混合后滴加γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷;所述滴加的速率优选为400~500ml/h,进一步优选为420~480ml/

h,更优选为440~460ml/h。

58.在本发明中,通过控制滴加的速率来控制改性丙烯酸硅树脂的颗粒大小,从而改变涂料的涂刷性能;滴加速率过快硅烷单体和丙烯酸单体无法充分反应,不能得到体系均匀的改性丙烯酸硅树脂;滴加速率过慢,增加反应成本,浪费丙烯酸单体。

59.在本发明中,所述步骤(3)中聚合反应的温度优选为70~80℃,进一步优选为72~78℃,更优选为74~76℃;所述聚合反应的时间优选为3~4h,进一步优选为3.2~3.8h,更优选为3.4~3.6h;所述聚合反应优选在搅拌条件下进行,所述搅拌的转速优选为200~300rpm,进一步优选为220~280rpm,更优选为240~260rpm。

60.在本发明中,聚合反应在特定的温度下进行,温度是影响聚合反应的重要因素,决定单体的转化率,可以得到固含量高的体系;从而改变涂料的综合性能。

61.在本发明中,聚合反应的转速在影响体系稳定性的同时还能控制改性丙烯酸硅树脂的颗粒大小,影响涂料的性能。

62.在本发明中,将丙烯酸单体和γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷进行聚合,引入了硅氧键和碳硅键,两者键能高不易断裂,化学性质稳定具有优异的耐候性。

63.在本发明中,所述沉淀硫酸钡的粒径优选为200~300μm,进一步优选为220~280μm,更优选为240~260μm;所述氯化铁的粒径优选为200~300μm,进一步优选为220~280μm,更优选为240~260μm。

64.在本发明中,硫酸钡的加入可以提高涂料的耐水性、涂层表面硬度,防止涂层破损;氯化铁中的三价铁离子和涂料中未反应的羟基、羧基螯合,形成由下到上的底材、树脂、氯化铁的结构,增强了涂膜的附着力。

65.本发明还提供了所述丙烯酸机械通用涂料的制备方法,包含下列步骤:

66.(a)将改性丙烯酸硅树脂、沉淀硫酸钡、氯化铁、分散剂和流平剂分散得到混合浆料;

67.(b)将混合浆料和水性异氰酸酯固化剂混合后即得丙烯酸机械通用涂料。

68.在本发明中,所述步骤(a)中分散的转速优选为300~400rpm,进一步优选为320~380rpm,更优选为340~360rpm;所述分散的时间优选为15~25min,进一步优选为16~24min,更优选为18~22min。

69.在本发明中,所述步骤(b)中混合的方式优选为搅拌,所述搅拌的转速优选为600~800rpm,进一步优选为650~750rpm,更优选为680~720rpm;所述搅拌的时间优选为2~4min,进一步优选为2.5~3.5min,更优选为2.8~3.2min。

70.在本发明中,涂料的使用需要即用即配,因为水性异氰酸酯固化剂中的异氰酸酯基团和改性丙烯酸硅树脂中的羟基基团会发生交联固化,影响涂料的使用;同时因为交联反应,在涂料涂覆后表干时间大幅度降低,降低等待时间。

71.本发明还提供了所述丙烯酸机械通用涂料在钢结构涂覆上的应用。

72.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

73.实施例1

74.取100g丙烯酸单体、32gγ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、2.8g过硫酸钾、10gop

‑

10和320g水;其中丙烯酸单体中甲基丙烯酸甲酯为23份、甲基丙烯酸丁酯为22份、丙

烯酸为1.5份。

75.将过硫酸钾、op

‑

10和144g的水在450rpm转速、75℃下分散25min获得基底体系;将丙烯酸单体和基底体系在450rpm转速、75℃下搅拌15min获得单体体系;将单体体系和剩余的水混合,调整转速为250rpm,温度为75℃,将γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷以450ml/h的速率滴加,滴加结束后反应3.5h,获得改性丙烯酸硅树脂,经检测本实施例得到改性丙烯酸硅树脂的性质如表1所示。

76.表1

[0077] 改性丙烯酸硅树脂羟值(mgkoh/g)112tg(℃)28固含量(%)46黏度(mpa

·

s)105ph7.1

[0078]

从表1中可以看出,本实施例制备得到的改性丙烯酸硅树脂性能优良,羟值和tg符合作为涂料基体的要求。

[0079]

取115份改性丙烯酸硅树脂、40份水性异氰酸酯固化剂、15份粒径为250μm的沉淀硫酸钡、25份粒径为250μm的氯化铁、8份rs610分散剂、5份perenol f40流平剂。

[0080]

将改性丙烯酸硅树脂、沉淀硫酸钡、氯化铁、分散剂和流平剂在350rpm转速下分散20min得到混合浆料;将混合浆料和水性异氰酸酯固化剂在700rpm转速下搅拌3min,获得丙烯酸机械通用涂料。

[0081]

将本实施例制备得到快干高耐候丙烯酸机械通用涂料按照gb/t1720

‑

1989测定附着力,按照gb/t1732

‑

2993测定耐冲击性,按照gb/t6739

‑

1996测定硬度,按照gb/t1733

‑

93测定耐水性,按照gb/t1865

‑

80测定耐候性,按照gb/t1728

‑

79(88)测定表干时间,按照gb/t1768

‑

1989测定耐磨损性。测定结果记录在表6中。

[0082]

实施例2

[0083]

取40g丙烯酸单体、10gγ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、1g过硫酸钾、4gapg和140g水;其中丙烯酸单体中甲基丙烯酸甲酯为20份、甲基丙烯酸丁酯为20份、丙烯酸为1份。

[0084]

将过硫酸钾、apg和56g的水在400rpm转速、70℃下分散20min获得基底体系;将丙烯酸单体和基底体系在400rpm转速、75℃下搅拌10min获得单体体系;将单体体系和剩余的水混合,调整转速为200rpm,温度为70℃,将γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷以400ml/h的速率滴加,滴加结束后反应3h,获得改性丙烯酸硅树脂,经检测本实施例得到改性丙烯酸硅树脂的性质如表2所示。

[0085]

表2

[0086] 改性丙烯酸硅树脂羟值(mgkoh/g)105tg(℃)29.3固含量(%)45黏度(mpa

·

s)100

ph7.1

[0087]

从表2中可以看出,本实施例制备得到的改性丙烯酸硅树脂性能优良,羟值和tg符合作为涂料基体的要求。

[0088]

取95份改性丙烯酸硅树脂、35份水性异氰酸酯固化剂、10份粒径为200μm的沉淀硫酸钡、20份粒径为200μm的氯化铁、5份amp

‑

95分散剂、3份tego300流平剂。

[0089]

将改性丙烯酸硅树脂、沉淀硫酸钡、氯化铁、分散剂和流平剂在300rpm转速下分散15min得到混合浆料;将混合浆料和水性异氰酸酯固化剂在600rpm转速下搅拌2min,获得丙烯酸机械通用涂料。

[0090]

将本实施例制备得到快干高耐候丙烯酸机械通用涂料按照实施例1中的方法进行测试。测定结果记录在表6中。

[0091]

实施例3

[0092]

取180g丙烯酸单体、60gγ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、6g过硫酸钾、18gaes和540g水;其中丙烯酸单体中甲基丙烯酸甲酯为25份、甲基丙烯酸丁酯为25份、丙烯酸为2份500rpm转速、80℃下分散30min获得基底体系;将丙烯酸单体和基底体系在500rpm转速、80℃下搅拌20min获得单体体系;将单体体系和剩余的水混合,调整转速为300rpm,温度为80℃,将γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷以500ml/h的速率滴加,滴加结束后反应4h,获得改性丙烯酸硅树脂,经检测本实施例得到改性丙烯酸硅树脂的性质如表3所示。

[0093]

表3

[0094] 改性丙烯酸硅树脂羟值(mgkoh/g)114tg(℃)28.6固含量(%)47黏度(mpa

·

s)102ph7

[0095]

从表3中可以看出,本实施例制备得到的改性丙烯酸硅树脂性能优良,羟值和tg符合作为涂料基体的要求。

[0096]

取135份改性丙烯酸硅树脂、45份水性异氰酸酯固化剂、20份粒径为300μm的沉淀硫酸钡、30份粒径为230μm的氯化铁、10份byk

‑

199分散剂、8份byk

‑

vp

‑

354流平剂。

[0097]

将改性丙烯酸硅树脂、沉淀硫酸钡、氯化铁、分散剂和流平剂在400rpm转速下分散25min得到混合浆料;将混合浆料和水性异氰酸酯固化剂在800rpm转速下搅拌4min,获得丙烯酸机械通用涂料。

[0098]

将本实施例制备得到快干高耐候丙烯酸机械通用涂料按照实施例1中的方法进行测试。测定结果记录在表6中。

[0099]

对比例1

[0100]

本对比例和实施例1的区别在于,将γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷的用量调整为100g,其余的条件不变,测试制备得到的改性丙烯酸硅树脂的性质如表4所示。

[0101]

表4

[0102] 改性丙烯酸硅树脂羟值(mgkoh/g)142

tg(℃)12固含量(%)43黏度(mpa

·

s)98ph7

[0103]

从表4可以看出,因为γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷的用量增大,羟值和tg也随之改变,但是仍能用于涂料。

[0104]

将本对比例制备得到改性涂料按照实施例1中的方法进行测试。测定结果记录在表6中。

[0105]

对比例2

[0106]

本对比例和实施例1的区别在于,γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷的滴加速率调整为1.5l/h,其余的条件不变,测试制备得到的改性丙烯酸硅树脂的性质如表5所示。

[0107]

表5

[0108] 改性丙烯酸硅树脂羟值(mgkoh/g)128tg(℃)14固含量(%)43黏度(mpa

·

s)98ph7

[0109]

从表5中可以看出,滴加速率过快后,部分γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷来不及进行聚合反应,影响树脂性能。

[0110]

将本对比例制备得到改性涂料按照实施例1中的方法进行测试。测定结果记录在表6中。

[0111]

对比例3

[0112]

本对比例和实施例1的区别在于,水性异氰酸酯固化剂加入量为70份,其余条件不变;将本对比例制备得到改性涂料按照实施例1中的方法进行测试。测定结果记录在表6中。

[0113]

表6

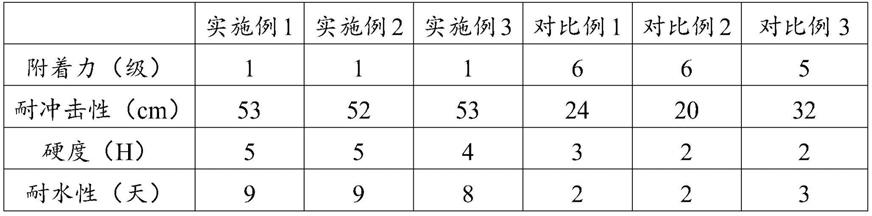

[0114][0115][0116]

由以上实施例可知,本发明提供了一种快干高耐候丙烯酸机械通用涂料,通过实施例可以看出,γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷的用量增大或者滴加速率增大后,会

严重影响涂料的性能,这是因为涂料中有未反应的γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷,无法作为有效成分提高涂料性能;水性异氰酸酯固化剂加入量增大后,涂料体系中会有多余的异氰酸酯基团与水反应,生成二氧化碳从涂层中逸出,形成针孔降低涂层的耐候性。在本发明的用量范围内得到的涂料,具有优异的综合性能,涂覆后干燥时间短,耐水性和耐候性优异,避免了机械产品在露天环境中因为雨水等原因造成的腐蚀。

[0117]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。