1.本发明涉及纳米发光材料技术领域,尤其是涉及一种稀土掺杂氮化硅纳米线的制备方法。

背景技术:

2.随着我国光电子信息技术产业的迅猛发展,人们对存储和通信的关键材料——半导体材料提出了更加严苛和迫切的要求。氮化物纳米线半导体材料:氮化铝、氮化镓、氮化硅纳米线是继硅和砷化镓之后的第三代半导体材料。氮化硅是一种具有低密度、高比强、高比模、良好的热冲击和抗氧化、耐磨损和抗热震等综合性能优良的结构材料。在半导体领域中,氮化硅的宽带隙使其成为高浓缩掺杂的优良宿主材料,因此,氮化硅纳米线半导体材料是存储和通信领域的最具应用前景的材料之一。此外,半导体的物理性能与其带隙结构密切相关,带隙结构可以通过掺杂进行调整,因此通过引入合适的掺杂可以调节半导体的发光性能。氮化硅是一种宽禁带(~5.0ev)半导体,因此可获得较高的掺杂浓度二具备优良宿主材料的潜力,可广泛应用于光电子信息和纳米技术领域。

3.现有技术中,制备氮化硅纳米线稀土掺杂的方法主要有硝化反应、低温球磨高温煅烧法、液氮冷冻制备纳米晶硅粉并在氨气中氮化等。上述方法制备出的掺杂氮化硅纳米线大多存在以下的不足或缺陷:稀土离子半径大于硅离子半径,常规方法难以将大尺寸的稀土离子掺杂进氮化硅中,以替换硅离子;制备过程中氧化现象严重,纳米线生产效率低、纯度低、存在较多晶格缺陷;成本高,工艺复杂,不适合应用于工业生产;掺杂可控性差,无法有效的改善氮化硅发光性能;氮化硅纳米线尺寸难控制等。例如用si(nh)2在1000℃下热分解4小时制备非晶氮化硅粉末,后与稀土离子粉末通过硝化反应制备出稀土掺杂的氮化硅粉末;采用低温加工法合成了高速旋转的掺硅纳米晶粉末,si粉与含稀土离子粉末混合置于液氮中进行球磨,后置于高温炉中进行煅烧,此方法需先合成纳米晶硅粉再合成氮化硅纳米线,工序复杂。通过现有的技术很难实现氮化硅纳米线的掺杂控制,制备的氮化硅纳米线的发光性能较弱且不稳定,使得氮化硅纳米线在光电子器件领域的应用受到限制。因此迫切需要寻找一种工艺简单,成本低廉,适合工业化生产,而且可以制备高纯度、高产率、尺度均匀、掺杂可控、具有短波发光性能、单色性好、发光强度高的氮化硅纳米线的新方法。

4.为了解决上述问题,本专利技术致力于用等离子体电弧法制备氮化硅纳米线并通过制备出的氮化硅纳米线实现掺杂不同稀土离子的材料发光,以四种价态的稀土离子为例,实现不同离子半径的稀土离子均可以有效的掺杂,一方面保证氮化硅纳米线制备加工过程用料简单且加工过程安全,另一方面为实现同种基质材料调节不同稀土掺杂的发光性能提供技术上的可能性。

技术实现要素:

5.本发明的目的在于提供一种制备氮化硅纳米线及稀土离子掺杂氮化硅纳米线的制备方法,解决现有技术中制备稀土离子掺杂氮化硅纳米线难以制备的技术问题。本发明

提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

6.为实现上述目的,本发明提供了以下技术方案:

7.一种稀土离子掺杂氮化硅纳米线,所述稀土离子包括二价或者三价稀土离子。

8.优选地,所述纳米线直径为50-100nm。

9.本发明还提供了稀土掺杂氮化硅纳米线的制备,包括以下步骤:

10.一种制备稀土掺杂氮化硅纳米线的方法,利用氮化硅纳米线和稀土氧化物为原料制备稀土掺杂氮化硅纳米线。

11.优选地,所述稀土掺杂氮化硅纳米线利用等离子体电弧法制备。

12.优选地,将氮化硅纳米线粉末和稀土氧化物粉末混合放置在位于直流电弧放电装置反应室内的石墨埚阳极中;

13.将反应室抽成真空后充入氮气,石墨锅和冷凝壁通入循环冷却液;

14.放电处理;

15.在反应室内石墨锅阳极和钨杆阴极上,收集到的产物即为稀土掺杂的氮化硅纳米线。

16.优选地,所述氮化硅纳米线利用等离子体电弧法制备。

17.优选地,所述方法包括:

18.将硅粉放入直流电弧放电装置反应室内的石墨埚阳极中,作为反应原料;

19.将反应室抽成真空后充入氮气,石墨锅和冷凝壁通入循环冷却液;

20.放电处理;

21.在反应室内冷凝壁上,收集到氮化硅纳米线。

22.优选地,氮化硅纳米线主要由α-si3n4纳米线组成。

23.优选地,稀土氧化物为eu2o3、tb4o7或者ceo2中的一种或者多种。

24.相比于现有技术,本发明较佳的实施方式提供的稀土掺杂氮化硅纳米线的制备方法条件简单,易于操作,高效节能,环境友好,过程中无任何有害气体产生。利用此方法制备的稀土掺杂氮化硅纳米线均匀且纯度较高,能够以氮化硅纳米线实现稀土离子的成功掺杂,为纳米级材料的发光领域器件提供了无限可能。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1是本发明方法中所使用的反应室的结构示意图;

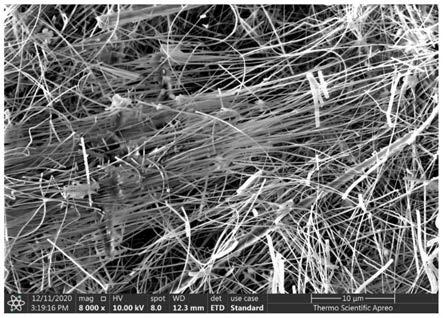

27.图2是本发明制备的si3n4纳米线实施例1的扫描电镜图

28.图3是本发明制备的si3n4纳米线实施例1的xrd图谱;

29.图4是本发明制备的si3n4纳米线实施例1的eds能谱

30.图5是本发明eu

2

掺杂si3n4纳米线实施例2的扫描电镜图;

31.图6是本发明eu

2

掺杂si3n4纳米线实施例2的xrd图谱;

32.图7是本发明eu

2

掺杂si3n4纳米线实施例2的eds能谱

33.图8是本发明eu

2

掺杂si3n4纳米线实施例2的pl光谱图;

34.图9是本发明eu

3

掺杂si3n4纳米线实施例3的扫描电镜图;

35.图10是本发明eu

3

掺杂si3n4纳米线实施例3的xrd图谱;

36.图11是本发明eu

3

掺杂si3n4纳米线实施例3的eds能谱

37.图12是本发明eu

3

掺杂si3n4纳米线实施例3的pl光谱图;

38.图13是本发明tb

3

掺杂si3n4纳米线实施例4的扫描电镜图;

39.图14是本发明tb

3

掺杂si3n4纳米线实施例4的xrd图谱;

40.图15是本发明tb

3

掺杂si3n4纳米线实施例4的eds能谱

41.图16是本发明tb

3

掺杂si3n4纳米线实施例4的pl光谱图;

42.图17是本发明ce

3

掺杂si3n4纳米线实施例5的扫描电镜图;

43.图18是本发明ce

3

掺杂si3n4纳米线实施例5的xrd图谱;

44.图19是本发明ce

3

掺杂si3n4纳米线实施例5的eds能谱

45.图20是本发明ce

3

掺杂si3n4纳米线实施例5的pl光谱图;

46.图中:1、反应室;2、冷凝壁;3、钨阴极;4、反应原料;5、石墨埚阳极;6、冷却水口;7、进气口;8、放气口;9、冷凝壁进水口;10、冷凝壁出水口。

具体实施方式

47.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

48.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.下面结合附图对本发明的技术方案进行具体说明。

50.图1是本发明方法中所使用的直流电弧系统的结构示意图。

51.如图1所示,反应室1内部设置有冷凝壁2、钨阴极3以及石墨埚阳极5,其中石墨埚阳极5上朝向钨阴极3一侧填充有反应原料4(反应原材料混合后经压片机压制而成),石墨埚阳极5和钨阴极3与直流电源接通。为了保证反应产物的顺利凝结,设置石墨埚阳极5和冷凝壁2处均通入循环冷却水,其中石墨埚阳极5的下方设置有冷却水进水口和出水口,即图1中的冷却水口6(冷却水口6包括进水口和出水口),冷凝壁2的两端分别设置有冷凝壁进水口9和冷凝壁出水口10。在反应完成后,在反应室内收集反应产物,所述收集到的产物即为氮化硅纳米线。

52.反应室1内设置有冷凝壁2,需要对石墨埚阳极5和冷凝壁2处通入冷却水(该冷却水可循环使用)以降低石墨埚阳极5以及冷凝壁2所在处的温度。

53.本发明提供了一种制备氮化硅纳米线以及稀土掺杂氮化硅纳米线的方法,利用氮化硅纳米线和稀土氧化物为原料制备稀土掺杂氮化硅纳米线。其中氮化硅纳米线原则上可

以通过多种渠道获得,本发明采用自行制备的氮化硅纳米线完成稀土掺杂制备过程。具体的,其步骤如下:

54.(1)将含有硅粉或氮化硅粉末的反应原料放入压片模具中压制成锭4,制得的锭4放置在位于直流电弧放电装置反应室1内的石墨埚阳极5中(此时,该反应室1内的阴极材料为具有较好的抗高温效果的钨棒,即钨阴极3);

55.(2)向反应室1内通入保护气氛以祛除位于反应室1内的氧气和水,随后进行放电处理;

56.(3)在反应室内收集反应产物,所述收集到的产物即为氮化硅纳米线。

57.(4)将含有氮化硅纳米线的粉末和稀土氧化物粉末的反应原料放入压片模具中压制成锭4,制得的锭4放置在位于直流电弧放电装置反应室1内的石墨埚阳极5中(此时,该反应室1内的阴极材料为具有较好的抗高温效果的钨棒,即钨阴极3);

58.(5)向反应室1内通入保护气氛以祛除位于反应室1内的氧气和水,随后进行放电处理;

59.(6)在反应室内收集反应产物,所述收集到的产物即为稀土掺杂后的氮化硅纳米线。

60.在进行放电处理时,反应室1的结构如图1所示,其内部为高温、高能量环境,直流电弧在高温环境下产生的等离子体是制备该稀土掺杂氮化硅纳米线的关键所在。具体的工作原理为:直流电弧在高温、高电离和高淬冷的动态极端环境下,通过高温蒸发、升华和电子与离子束爆轰,易形成纳米尺度具有高反应活性的反应物团簇。这些团簇在适当成核条件下有利于大半径的稀土离子掺杂到氮化硅基质中。石墨坩埚构成的阳极能够有效地抗高温,并且在反应过程中,石墨坩埚能有效的还原含稀土粉末中除稀土离子外的物质,使样品掺杂均匀,纯度高。由于稀土元素具有较好的发光性能,因此能够使得制备得到的产物具有更好的光学领域应用前景,为纳米级材料的发光领域器件提供了无限可能。与其他的加工方法相比,该加工方式操作简单便捷,反应条件相对温和,同时后续回收利用较为方便,能够相对简单地制得稀土掺杂的氮化硅纳米线。

61.需要注意的是,在向反应室1内通入保护气体时,需要通过气体进气口7和放气口8来实现。

62.为了保证其反应效果,需要对其具体的反应条件进行限定。

63.采用上述方法制得的氮化硅纳米线为长度为几十微米,直径为50-100nm的线性结构。需要注意的是,该产物的最终物理性质受原材料的影响,其发光特性也会因原材料中是否含有稀土元素以及所含稀土元素的种类不同而产生一定的变化。

64.作为可选地实施方式,反应原料中的稀土氧化物粉末为eu2o3、tb4o7、ceo2中的一种或者多种。

65.需要注意的是,上述含稀土元素的反应原料也可以是稀土单质和/或稀土氮化物等。

66.作为可选地实施方式,氮化硅纳米线与稀土氧化物粉末的摩尔比为100:0.5~7。当该氮化硅纳米线内含有一定量的稀土元素时,其能够在相应的光激发下发出可见光。例如:

67.eu

2

掺杂的氮化硅纳米线发光在400nm的激发下,有608nm发射的橙光;eu

3

掺杂的

氮化硅纳米线发光在280nm的激发下,有610nm发射的红光;tb

3

掺杂的氮化硅纳米线发光在286nm的激发下,有542nm发射的绿光;ce

3

掺杂的氮化硅纳米线发光在335nm的激发下,有490nm发射的青光。

68.根据反应原料的不同,具体的反应条件以及获得的产物也存在一定的不同。

69.实施例1:

70.本实施例提供了利用直流电弧法制备氮化硅纳米线,其制备过程如下:

71.将硅粉置于石墨埚阳极5内(其具体位置如图1所示),阳极5以及冷凝壁2通入循环冷却水;先将反应室1抽成真空,后充入氮气反复洗气以除去反应室1中的氧和水。将氮气经管道进入到直流电弧等离子体反应室1内,当气压为40kpa时,关闭充气管道,开始放电。在放电过程中保持电压为20v,电流为100a,反应10min。在冷凝壁上收集放电后得到的反应产物,得到氮化硅纳米线。

72.从图2的透射电镜图可看出制备所得的纳米线长度为几十微米,直径为50-100nm的线性结构;图3的xrd衍射峰图可以看出,制备的样品为大量的

ɑ-si3n4与少量β-si3n4结构,同时没有发现其他杂质的衍射峰,表明样品的纯度很高;图4的eds分析表明,纳米线的主要成分为si和n,二者比例接近1:1,进一步表明样品的高纯度。

73.实施例2:

74.如图5-8所示,本实施例提供了在第一步制备氮化硅纳米线的基础上,利用直流电弧法制备eu

2

离子掺杂氮化硅纳米线,其制备过程如下:

75.将氮化硅纳米线与eu2o3粉末按100:1的摩尔比例混合均匀,放入压片模具中,使用压片机压制成锭,得到直径1.8cm,高2cm的圆柱体。将得到的锭置于石墨埚阳极5内(其具体位置如图1所示),阳极5以及冷凝壁2通入循环冷却水;先将反应室1抽成真空,后充入氮气反复洗气以除去反应室1中的氧和水。将氮气经管道进入到直流电弧等离子体反应室1内,当气压为40kpa时,关闭充气管道,开始放电。在放电过程中保持电压为15v,电流为100a,反应2min。在石墨锅上eu

2

离子掺杂的氮化硅纳米线。

76.从图5的透射电镜图可看出制备所得的纳米线的长度几十微米,直径50-100nm;图6的xrd衍射峰图可以看出,制备的样品为

ɑ-si3n4与β-si3n4结构,同时没有发现其他杂质的衍射峰,表明样品的纯度很高;图7的eds分析表明,纳米线的主要成分为si和n,二者比例接近1:1,进一步表明样品的高纯度,其中eu

2

离子的掺杂浓度为0.57%,表明eu

2

离子的成功掺杂;图8的pl光谱在200nm-500nm处有一个较宽驼峰位于360nm,源于eu

2

离子的4f

7-4f65d的跃迁,发射光谱从500nm延伸到750nm,在610nm处达到峰值,是由于eu

2

离子的4f65d-4f7的跃迁,可看出eu

2

离子的成功掺杂使氮化硅纳米线在400nm的激发下有610nm的橙光发射。

77.实施例3:

78.本实施例提供了利用直流电弧法制备eu

3

离子掺杂氮化硅纳米线,其制备过程如下:

79.将实施实例1中制备的氮化硅纳米线与eu2o3粉末按100:1.5的摩尔比例混合均匀,放入压片模具中,使用压片机压制成锭,得到直径1.8cm,高2cm的圆柱体。将得到的锭置于石墨埚阳极5内(其具体位置如图1所示),阳极5以及冷凝壁2通入循环冷却水;先将反应室1抽成真空,后充入氮气反复洗气以除去反应室1中的氧和水。将氮气经管道进入到直流电弧等离子体反应室1内,当气压为50kpa时,关闭充气管道,开始放电。在放电过程中保持电压

为25v,电流为110a,反应5min。在钨棒接触边缘部分收集放电后得到的反应产物并对其进行研磨,对研磨后的样品进行观察,即可观察到清晰的eu

3

离子掺杂的氮化硅纳米线。

80.从图9的透射电镜图可看出制备所得的纳米线的长度几十微米,直径50-100nm;图10的xrd衍射峰图可以看出,制备的样品为

ɑ-si3n4与β-si3n4结构,同时没有发现其他杂质的衍射峰,表明样品的纯度很高;图11的eds分析表明,纳米线的主要成分为si和n,二者比例接近1:1,进一步表明样品的高纯度,其中eu

3

离子的掺杂浓度为0.14%,表明eu

3

离子的成功掺杂;图12的pl光谱在200nm-450nm处有一个较宽驼峰位于280nm,源于eu

3

离子的4f-5d的跃迁,有四个小峰位于363nm、382nm、396nm、414nm,源于eu

3

离子的7f

0-5

d4、7f

0-5

l7、7f

0-5

l6、7f

0-5

d3的跃迁;发射光谱从500nm延伸到750nm,在591nm、610nm、660nm、713nm处有峰值,其中在610nm处达到峰值,是由于eu

3

离子的5d

0-7

f1、5d

0-7

f2、5d

0-7

f3、5d

0-7

f4的跃迁,可看出eu

3

离子的成功掺杂使氮化硅纳米线在280nm的激发下有610nm的红光发射。

81.实施例4:

82.本实施例提供了一种利用直流电弧法制备的掺杂有tb

3

离子的氮化硅纳米线,其制备过程如下:

83.将氮化硅纳米线与tb4o7粉末按100:1的摩尔比例混合均匀,放入压片模具中,使用压片机压制成锭,得到直径1.8cm,高2cm的圆柱体。将得到的锭置于石墨埚阳极5内(其具体位置如图1所示),阳极5以及冷凝壁2通入循环冷却水;先将反应室1抽成真空,后充入氮气反复洗气以除去反应室1中的氧和水。将氮气经管道进入到直流电弧等离子体反应室1内,当气压为30kpa时,关闭充气管道,开始放电。在放电过程中保持电压为20v,电流为90a,反应2min。在石墨埚内与钨棒接触边缘内侧部分收集放电后得到的反应产物并对其进行研磨,对研磨后的样品进行观察,即可观察到清晰的tb

3

离子掺杂的氮化硅纳米线。

84.从图13的透射电镜图可看出制备所得的氮化硅纳米线长度几十微米,直径50-100nm;图14的xrd衍射峰图可以看出,制备的样品为

ɑ-si3n4与β-si3n4结构,同时没有发现其他杂质的衍射峰,表明样品的纯度很高;图15的eds分析表明,纳米片的主要成分为si和n,二者比例接近1:1,进一步表明样品的高纯度,其中tb

3

离子的掺杂浓度为0.47%;图16的pl光谱以约286nm为中心的强条带属于tb

3

离子的4f

8-4f75d1的吸收跃迁,发射光谱从400nm延伸到750nm,在488nm、542nm、587nm、620nm处有明显的峰值,是由于tb

3

离子的5d

4-7

f6、5d

4-7

f5、5d

4-7

f4、5d

4-7

f3的跃迁,可看出tb

3

离子的成功掺杂使氮化硅纳米线在286nm的激发下有542nm的绿光发射。

85.实施例5:

86.本实施例提供了利用直流电弧法制备掺杂有ce

3

离子氮化硅纳米线,其制备过程如下:

87.将氮化硅纳米线与ceo2粉末按100:1的摩尔比例混合均匀,放入压片模具中,使用压片机压制成锭,得到直径1.8cm,高2cm的圆柱体。将得到的锭置于石墨埚阳极5内,阳极5以及冷凝壁2通入循环冷却水;先将反应室1抽成真空,后充入氮气反复洗气以除去反应室1中的氧和水。将氮气经管道进入到直流电弧等离子体反应室1内,当气压为35kpa时,关闭充气管道,开始放电。在放电过程中保持电压为20v,电流为100a,反应2min。在石墨埚内与钨棒接触边缘内侧部分收集放电后得到的反应产物并对其进行研磨,对研磨后的样品进行观察,即可观察到清晰的ce

3

离子掺杂的氮化硅纳米线。

88.从图17的透射电镜图可看出制备所得的氮化硅纳米线长度几十微米,直径50-100nm;图18的xrd衍射峰图可以看出,制备的样品为

ɑ-si3n4与β-si3n4结构,同时没有发现其他杂质的衍射峰,表明样品的纯度很高;图19的eds分析表明,纳米片的主要成分为si和n,二者比例接近1:1,进一步表明样品的高纯度,其中ce

3

离子的掺杂浓度为0.11%;图20中,pl光谱在200nm-400nm处有一个较宽驼峰位于335nm,源于ce

3

离子的4f-5d的跃迁,发射光谱从400nm延伸到750nm,在490nm处达到峰值,是由于ce

3

离子的5d-4f的跃迁,可看出ce

3

掺杂的氮化硅纳米线发光在335nm的激发下,有490nm发射的青光。

89.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。