1.本发明涉及冶金烟气回收利用技术领域,特别是指一种用于农作物生长的冶金转炉改质烟气收集与分配系统。

背景技术:

2.钢铁工业是co2排放大户,同时,co2是农作物光合作用的必备原料,适量提高co2浓度可有效促进农作物的干物质积累与生长,提升农作物营养价值与经济效益。

3.农作物生产过程利用植物光合作用吸收环境中co2,并将其固定在植被与土壤中。使冶金转炉排放的co2与通过人工措施应用于农作物生产过程,进而达到co2的动态平衡。实现以低能耗、低排放、低污染为核心的农业生产模式,促进低碳农业发展。

4.不同冶金工序在生产过程中排放的大量co2具有排放位置间隔远,排放浓度波动大及排放流量范围宽的排放特点,现有冶金co2回收工艺仅针对某一工序下的中高浓度co2烟气进行提纯处理,大量低co2浓度烟气直接排放到大气环境。受单一工序生产节奏的制约,现有冶金co2回收工艺的提纯连续性收到大幅抑制,导致现有冶金co2回收工艺与冶金生产特点的协调性差、应用性低。

5.其次,现有co2回收工艺将回收后co2直接提纯到中高浓度(co2纯度40%~90%),或高纯浓度(co2纯度99%以上),其提纯周期长、工艺复杂、成本高。但农作物生产环境co2浓度仅需0.01~0.05%,现有由冶金烟气提纯的中高或高纯浓度co2在农业领域使用前需被大幅稀释,浪费了冶金源co2提纯流程中所消耗大量的人力与物力资源。

6.同时,现阶段冶金源中高浓度co2在果蔬大棚供给过程中存在浓度波动现象,其振幅在5-15%之间,降低了稀释后co2浓度的稳定性,导致农作物生长所需环境co2浓度持续波动,抑制了co2的高效利用,降低了农作物亩产产量。

7.因此,基于冶金生产流程及果蔬大棚种植特点,现有冶金源回收co2工艺用于农作物生长的模式具有匹配性差、运行成本高及利用效率低等问题。

技术实现要素:

8.本发明针对现有技术中co2回收气源受生产节奏影响导致初始浓度与流量波动幅度大,供给果蔬大棚用中高及高纯浓度co2浓度稳定性差,且需大量空气稀释后使用等不足,提供一种用于农作物生长的冶金转炉改质烟气收集与分配系统。基于冶金转炉多工序烟气来源,进行流量与浓度的同步预混,实现了co2回收过程的气源稳定性要求。并根据农作物生长对环境co2浓度需求,按设定比例将多阶改质烟气充分混匀,将果蔬大棚所需定流量、定浓度的低浓度co2终端改质烟气输送至农业网络中。

9.该系统包括多工序尾气混匀模块、多阶尾气改质模块、多阶改质烟气回收模块、多阶改质烟气混匀模块、混匀改质烟气分配模块和智能控制模块,多工序尾气混匀模块、多阶尾气改质模块、多阶改质烟气回收模块、多阶改质烟气混匀模块、混匀改质烟气分配模块依次连接,并且均通过智能控制模块控制。

10.多工序尾气混匀模块包括相互并联的转炉回收单元、发电站回收单元及钢包回收单元;其中,

11.转炉回收单元包括依次串联的转炉未利用煤气燃烧后外排烟气终端管路、尾气成分分析仪一、尾气增压风机一和尾气流量控制阀组一,

12.发电站回收单元包括依次串联的转炉发电用煤气燃烧后外排烟气终端管路、尾气成分分析仪二、尾气增压风机二和尾气流量控制阀组二,

13.钢包回收单元包括依次串联的转炉钢包烘烤用煤气燃烧后烟气终端管路、尾气成分分析仪三、尾气增压风机三和尾气流量控制阀组三;

14.尾气流量控制阀组一、尾气流量控制阀组二和尾气流量控制阀组三并联后连接至多阶尾气改质模块。

15.多阶尾气改质模块包括依次串联的多工序尾气混匀站、水幕除尘塔、喷淋式脱硫塔、喷淋式脱硝塔、吸干机、一级co2变压吸附站及二级co2变压吸附站,吸干机、一级co2变压吸附站和二级co2变压吸附站后均分别设置管路连接至多阶改质烟气回收模块的一阶改质烟气成分分析仪、二阶改质烟气成分分析仪和三阶改质烟气成分分析仪。

16.多阶改质煤气回收模块包括相互并联的一阶改质烟气回收单元、二阶改质烟气回收单元及三阶改质烟气回收单元,其中,

17.一阶改质烟气回收单元包括依次串联的一阶改质烟气成分分析仪、一阶改质烟气增压风机和一阶改质烟气流量控制阀组,

18.二阶改质烟气回收单元包括依次串联的二阶改质烟气成分分析仪、二阶改质烟气增压风机和二阶改质烟气流量控制阀组,

19.三阶改质烟气回收单元包括依次串联的三阶改质烟气成分分析仪、三阶改质烟气增压风机和三阶改质烟气流量控制阀组;

20.一阶改质烟气流量控制阀组、二阶改质烟气流量控制阀组和三阶改质烟气流量控制阀组并联后连接至多阶改质烟气混匀模块。

21.多阶改质烟气混匀模块包括依次串联的多阶改质烟气混匀站和多阶改质烟气成分分析仪。

22.混匀改质烟气分配模块包括依次串联的混匀改质烟气增压风机、混匀改质烟气流量控制阀组和混匀改质烟气分配管路终端。

23.智能控制模块包括浓度信号输入单元、数据分析与计算单元、增压风机信号输出单元和流量信号输出单元,

24.所述的浓度信号输入单元将多工序尾气混匀模块中的尾气成分分析仪、多阶改质烟气回收模块中的一阶改质烟气成分分析仪、二阶改质烟气成分分析仪、三阶改质烟气成分分析仪及多阶改质烟气混匀模块中的多阶改质烟气成分分析仪采集的浓度信号输送到数据分析与计算单元,数据分析与计算单元根据浓度信号推算出系统内压力与流量控制策略,并由增压风机信号输出单元将控制信号输送到多工序尾气混匀模块中的尾气增压风机、多阶改质烟气回收模块中的一阶改质烟气增压风机、二阶改质烟气增压风机、三阶改质烟气增压风机及混匀改质烟气分配模块中的混匀改质烟气增压风机满足各管路内的压力输送需求,再由流量信号输出单元将控制信号输送到多工序尾气混匀模块中的尾气流量控制阀组、多阶改质烟气回收模块中的一阶改质烟气流量控制阀组、二阶改质烟气流量控制

阀组、三阶改质烟气流量控制阀组及混匀改质烟气分配模块中的混匀改质烟气流量控制阀组实现各单元的流量调节。

25.该系统的运行过程如下:

26.s1:利用尾气成分分析仪分别测量各自独立的转炉未利用煤气燃烧后外排烟气终端管路、转炉发电用煤气燃烧后外排烟气终端管路与转炉钢包烘烤用煤气燃烧后烟气终端管路中尾气的co2浓度,并将尾气co2浓度信号输入到浓度信号输入单元;

27.s2:浓度信号输入单元接受信号后,将实测参数信息导入数据分析与计算单元后形成一级压力与流量控制策略,并将一级压力与流量控制策略输送到增压风机信号输出单元与流量信号输出单元;

28.s3:增压风机信号输出单元收到信号后,将一级压力控制策略分别反馈到尾气增压风机,将转炉未利用煤气燃烧后外排烟气终端管路、转炉发电用煤气燃烧后外排烟气终端管路与转炉钢包烘烤用煤气燃烧后烟气终端管路中尾气增压到系统设定压力;

29.s4:流量信号输出单元收到信号后,将一级流量控制策略分别反馈到尾气流量控制阀组,将增压后的转炉未利用煤气燃烧后外排烟气终端管路、转炉发电用煤气燃烧后外排烟气终端管路与转炉钢包烘烤用煤气燃烧后烟气终端管路排出的尾气按系统设定流量通入多工序尾气混匀站进行充分混匀;

30.s5:将混匀后的多工序尾气直接输送到水幕除尘塔,将尾气中所含固体颗粒物总量控制在4mg/nm3以内;

31.s6:经过水幕除尘塔后的多工序尾气直接通入喷淋式脱硫塔,将深度除尘后烟气所含so2控制在2ppm以内;

32.s7:将脱硫后多工序尾气直接通入喷淋式脱硝塔,将脱硫后烟气所含no

x

控制在10mg/nm3以内;

33.s8:将经过除尘、脱硫及脱销处理后的净化烟气,通入吸干机进行脱水处理,将净化烟气所含h2o控制在8mg/m3以内,形成co2含量在3%~15%的一阶段改质烟气,将一阶段改质烟气总流量的30%-100%输送到一阶改质烟气回收单元;

34.s9:剩余一阶段改质烟气通入一级co2变压吸附站进行处理,形成co2含量在10%~18%的二阶段改质烟气,将二阶段改质烟气总流量的0%-20%输送到二阶改质烟气回收单元;

35.s10:剩余二阶段改质烟气通入二级co2变压吸附站进行处理,形成co2含量在15~19%的三阶段改质烟气,将三阶段改质烟气总流量的100%输送到三阶改质烟气回收单元;

36.s11:由一阶改质烟气成分分析仪、二阶改质烟气成分分析仪和三阶改质烟气成分分析仪分别检测一阶改质烟气、二阶改质烟气及三阶改质烟气内多组分气体介质浓度,并将成分信号输入到浓度信号输入单元;

37.s12:浓度信号输入单元接受信号后,将实测参数信息导入数据分析与计算单元后形成二级压力与流量控制策略,并将二级压力与流量控制策略输送到增压风机信号输出单元与流量信号输出单元;

38.s13:增压风机信号输出单元收到信号后,将二级压力控制策略分别反馈到一阶改质烟气增压风机、二阶改质烟气增压风机与三阶改质烟气增压风机将一阶改质烟气、二阶改质烟气及三阶改质烟气增压到系统设定压力;

39.s14:流量信号输出单元收到信号后,将二级流量控制策略分别反馈到一阶改质烟气流量控制阀组、二阶改质烟气流量控制阀组和三阶改质烟气流量控制阀组,按系统设定流量将一阶改质烟气、二阶改质烟气及三阶改质烟气均通入多阶改质烟气混匀站进行充分混匀形成混匀改质烟气,所形成的混匀改质烟气,其co2浓度为14

±

0.05%,固体颗粒物总量≤4mg/nm3、h2o≤8mg/nm3、so2≤2ppm、no

x

≤10mg/nm3;

40.s15:利用多阶改质烟气成分分析仪检测混匀改质烟气中n2、o2、co2、h2o、so2及no

x

的浓度,并将成分信号输入到浓度信号输入单元;

41.s16:浓度信号输入单元接受信号后,将实测参数信息导入数据分析与计算单元后形成三级压力与流量控制策略,并将三级压力与流量控制策略输送到增压风机信号输出单元与流量信号输出单元;

42.s17:增压风机信号输出单元收到信号后,将三级压力控制策略反馈到混匀改质烟气增压风机将混匀改质烟气增压到系统设定压力;

43.s18:流量信号输出单元收到信号后,将三级流量控制策略反馈到混匀改质烟气流量控制阀组按系统设定流量,将混匀改质烟气送入混匀改质烟气分配管路终端,并入目标农业网络。

44.所述s3中系统设定压力为1.0~5.0mpa;

45.所述s4中系统设定流量为0~5

×

106nm3/h;

46.所述s11中气体介质组分包括n2、o2、co2、h2o、so2及no

x

;

47.所述s13中系统设定压力为0.4~5.0mpa;

48.所述s14中系统设定流量为1

×

103~5

×

106nm3/h;

49.所述s17中系统设定压力为1.0~20.0mpa;

50.所述s18中系统设定流量为1

×

103~5

×

106nm3/h。

51.所述s18中最终得到的混匀改质烟气成分要求为,其co2浓度为14

±

0.05%,固体颗粒物总量≤4mg/nm3、h2o≤8mg/nm3、so2≤2ppm、no

x

≤10mg/nm3。

52.本系统中,混匀改质烟气分配模块基于农作物对低浓度co2改质烟气需求量对改质烟气进行增压,并将定浓度、定流量、定压力的低浓度co2改质烟气输送至农业网络。

53.本发明的上述技术方案的有益效果如下:

54.上述方案中,可极大地回收由冶金转炉炼钢过程中所形成的“低-中-高”浓度co2,完成冶金转炉炼钢过程中温室气体的资源化利用。基于农作物生长过程对环境co2浓度需求特点,完成农作物全生命周期的co2气肥定浓度、定流量高效获取与长时稳定配送,避免了冶金源co2二次稀释过程中所导致的资源大幅浪费。本发明可达成co2减排量提高5~10%,果蔬农作物亩产气肥成本下降50%以上,果蔬农作物亩产量提高15%以上。

附图说明

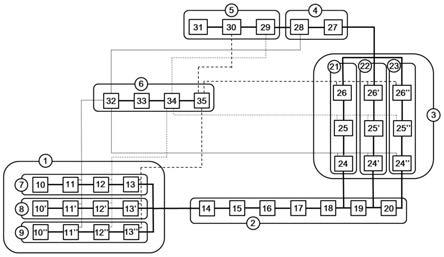

55.图1为本发明的用于农作物生长的冶金转炉改质烟气收集与分配系统结构示意图。

56.其中:1-多工序尾气混匀模块;2-多阶尾气改质模块;3-多阶改质烟气回收模块;4-多阶改质烟气混匀模块;5-混匀改质烟气分配模块;6-智能控制模块;

57.7-转炉回收单元;8-发电站回收单元;9-钢包回收单元;

58.10-转炉未利用煤气燃烧后外排烟气终端管路;10

’‑

转炉发电用煤气燃烧后外排烟气终端管路;10

”‑

转炉钢包烘烤用煤气燃烧后烟气终端管路;

59.11-尾气成分分析仪一;11’尾气成分分析仪二;11

”‑

尾气成分分析仪三;

60.12-尾气增压风机一;12

’‑

尾气增压风机二;12

”‑

尾气增压风机三;

61.13-尾气流量控制阀组一;13

’‑

尾气流量控制阀组二;13

”‑

尾气流量控制阀组三;

62.14-多工序尾气混匀站;15-水幕除尘塔;16-喷淋式脱硫塔;17-喷淋式脱硝塔;18-吸干机;19-一级co2变压吸附站;20-二级co2变压吸附站;

63.21-一阶改质烟气回收单元;22-二阶改质烟气回收单元;23-三阶改质烟气回收单元;

64.24-一阶改质烟气成分分析仪;24

’‑

二阶改质烟气成分分析仪;24

”‑

三阶改质烟气成分分析仪;

65.25-一阶改质烟气增压风机;25

’‑

二阶改质烟气增压风机;25

”‑

三阶改质烟气增压风机;

66.26-一阶改质烟气流量控制阀组;26

’‑

二阶改质烟气流量控制阀组;26

”‑

三阶改质烟气流量控制阀组;

67.27-多阶改质烟气混匀站;28-多阶改质烟气成分分析仪;

68.29-混匀改质烟气增压风机;30-混匀改质烟气流量控制阀组;31-混匀改质烟气分配管路终端;

69.32-浓度信号输入单元;33-数据分析与计算单元;34-增压风机信号输出单元;35-流量信号输出单元。

具体实施方式

70.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

71.本发明提供一种用于农作物生长的冶金转炉改质烟气收集与分配系统,如图1所示,为该系统结构图,图中,细实线为浓度信号线;细虚线为增压信号线;粗虚线为流量信号线。

72.该系统具体包括多工序尾气混匀模块1、多阶尾气改质模块2、多阶改质烟气回收模块3、多阶改质烟气混匀模块4、混匀改质烟气分配模块5和智能控制模块6,多工序尾气混匀模块1、多阶尾气改质模块2、多阶改质烟气回收模块3、多阶改质烟气混匀模块4、混匀改质烟气分配模块5依次连接,并且均通过智能控制模块6控制。

73.多工序尾气混匀模块1包括相互并联的转炉回收单元7、发电站回收单元8及钢包回收单元9;其中,

74.转炉回收单元7包括依次串联的转炉未利用煤气燃烧后外排烟气终端管路10、尾气成分分析仪一11、尾气增压风机一12和尾气流量控制阀组一13,

75.发电站回收单元8包括依次串联的转炉发电用煤气燃烧后外排烟气终端管路10’、尾气成分分析仪二11’、尾气增压风机二12’和尾气流量控制阀组二13’,

76.钢包回收单元9包括依次串联的转炉钢包烘烤用煤气燃烧后烟气终端管路10”、尾气成分分析仪三11”、尾气增压风机三12”和尾气流量控制阀组三13”;

77.尾气流量控制阀组一13、尾气流量控制阀组二13’和尾气流量控制阀组三13”并联后连接至多阶尾气改质模块2。

78.多阶尾气改质模块2包括依次串联的多工序尾气混匀站14、水幕除尘塔15、喷淋式脱硫塔16、喷淋式脱硝塔17、吸干机18、一级co2变压吸附站19及二级co2变压吸附站20,吸干机18、一级co2变压吸附站19和二级co2变压吸附站20后均分别设置管路连接至多阶改质烟气回收模块3的一阶改质烟气成分分析仪24、二阶改质烟气成分分析仪24’和三阶改质烟气成分分析仪24”。

79.多阶改质煤气回收模块3包括相互并联的一阶改质烟气回收单元21、二阶改质烟气回收单元22及三阶改质烟气回收单元23,其中,

80.一阶改质烟气回收单元21包括依次串联的一阶改质烟气成分分析仪24、一阶改质烟气增压风机25和一阶改质烟气流量控制阀组26,

81.二阶改质烟气回收单元22包括依次串联的二阶改质烟气成分分析仪24’、二阶改质烟气增压风机25’和二阶改质烟气流量控制阀组26’,

82.三阶改质烟气回收单元23包括依次串联的三阶改质烟气成分分析仪24”、三阶改质烟气增压风机25”和三阶改质烟气流量控制阀组26”;

83.一阶改质烟气流量控制阀组26、二阶改质烟气流量控制阀组26’和三阶改质烟气流量控制阀组26”并联后连接至多阶改质烟气混匀模块4。

84.多阶改质烟气混匀模块4包括依次串联的多阶改质烟气混匀站27和多阶改质烟气成分分析仪28。

85.混匀改质烟气分配模块5包括依次串联的混匀改质烟气增压风机29、混匀改质烟气流量控制阀组30和混匀改质烟气分配管路终端31。

86.智能控制模块6包括浓度信号输入单元32、数据分析与计算单元33、增压风机信号输出单元34和流量信号输出单元35,

87.所述的浓度信号输入单元32将多工序尾气混匀模块1中的尾气成分分析仪、多阶改质烟气回收模块3中的一阶改质烟气成分分析仪24、二阶改质烟气成分分析仪24’、三阶改质烟气成分分析仪24”及多阶改质烟气混匀模块4中的多阶改质烟气成分分析仪28采集的浓度信号输送到数据分析与计算单元33,数据分析与计算单元33根据浓度信号推算出系统内压力与流量控制策略,并由增压风机信号输出单元34将控制信号输送到多工序尾气混匀模块1中的尾气增压风机、多阶改质烟气回收模块3中的一阶改质烟气增压风机、二阶改质烟气增压风机、三阶改质烟气增压风机及混匀改质烟气分配模块5中的混匀改质烟气增压风机29满足各管路内的压力输送需求,再由流量信号输出单元35将控制信号输送到多工序尾气混匀模块1中的尾气流量控制阀组、多阶改质烟气回收模块3中的一阶改质烟气流量控制阀组、二阶改质烟气流量控制阀组、三阶改质烟气流量控制阀组及混匀改质烟气分配模块5中的混匀改质烟气流量控制阀组30实现各单元的流量调节。

88.下面结合具体实施例说明本系统的运行过程。

89.实施例1

90.本实施例应用在番茄作物生长过程中,番茄种植面积所需低浓度co2时均流量60000nm3/h,进行冶金转炉流程所产co2的回收与应用,将混匀改质烟气co2并入番茄农业网络。

91.s1:利用尾气成分分析仪一11、尾气成分分析仪二11’和尾气成分分析仪三11”分别测量各自独立的转炉未利用煤气燃烧后外排烟气终端管路10中尾气的co2浓度为7.1%、转炉发电用煤气燃烧后外排烟气终端管路10’中尾气的co2浓度为9.2%、转炉钢包烘烤用煤气燃烧后烟气终端管路10”中尾气的co2浓度为4.5%,并将尾气co2浓度信号输入到浓度信号输入单元32;

92.s2:浓度信号输入单元32接受信号后,将实测参数信息导入数据分析与计算单元33后形成一级压力与流量控制策略,并将一级压力与流量控制策略输送到增压风机信号输出单元34与流量信号输出单元35;

93.s3:增压风机信号输出单元34收到信号后,将一级压力控制策略分别反馈到尾气增压风机一12、尾气增压风机二12’和尾气增压风机三12”,将转炉未利用煤气燃烧后外排烟气终端管路、转炉发电用煤气燃烧后外排烟气终端管路与转炉钢包烘烤用煤气燃烧后烟气终端管路中尾气增压到系统设定压力2.1mpa;

94.s4:流量信号输出单元35收到信号后,将一级流量控制策略分别反馈到尾气流量控制阀组一13、尾气流量控制阀组二13’和尾气流量控制阀组三13”,将增压后的转炉未利用煤气燃烧后外排烟气终端管路、转炉发电用煤气燃烧后外排烟气终端管路与转炉钢包烘烤用煤气燃烧后烟气终端管路排出的尾气分别按系统设定流量50000nm3/h、12000nm3/h和3000nm3/h通入多工序尾气混匀站14进行充分混匀;

95.s5:将混匀后的多工序尾气直接输送到水幕除尘塔15,将尾气中所含固体颗粒物总量控制在4mg/nm3以内;

96.s6:经过水幕除尘塔15后的多工序尾气直接通入喷淋式脱硫塔16,将深度除尘后烟气所含so2控制在2ppm以内;

97.s7:将脱硫后多工序尾气直接通入喷淋式脱硝塔17,将脱硫后烟气所含no

x

控制在10mg/nm3以内;

98.s8:将经过除尘、脱硫及脱销处理后的净化烟气,通入吸干机18进行脱水处理,将净化烟气所含h2o控制在8mg/m3以内,形成co2含量在7.6%的一阶段改质烟气,将一阶段改质烟气总流量的85%输送到一阶改质烟气回收单元21;

99.s9:剩余一阶段改质烟气通入一级co2变压吸附站19进行处理,形成co2含量在13.2%的二阶段改质烟气,将二阶段改质烟气总流量的16%输送到二阶改质烟气回收单元22;

100.s10:剩余二阶段改质烟气通入二级co2变压吸附站20进行处理,形成co2含量在18.4%的三阶段改质烟气,将三阶段改质烟气总流量的100%输送到三阶改质烟气回收单元23;

101.s11:由一阶改质烟气成分分析仪24、二阶改质烟气成分分析仪24’和三阶改质烟气成分分析仪24”分别检测一阶改质烟气成分浓度(n2=67.2%、o2=19.6%、co2=13.2%、h2o=6mg/nm3、so2=1.8ppm、no

x

=8m/nm3)、二阶改质烟气成分浓度(n2=69.5%、o2=12.1%、co2=18.4%、h2o=6mg/nm3、so2=1.8ppm、no

x

=9m/nm3)及三阶改质烟气成分浓度(n2=66.7%、o2=10.2%、co2=23.1%、h2o=7mg/nm3、so2=1.8ppm、no

x

=9m/nm3),并将成分信号输入到浓度信号输入单元32;

102.s12:浓度信号输入单元32接受信号后,将实测参数信息导入数据分析与计算单元

33后形成二级压力与流量控制策略,并将二级压力与流量控制策略输送到增压风机信号输出单元34与流量信号输出单元35;

103.s13:增压风机信号输出单元34收到信号后,将二级压力控制策略分别反馈到一阶改质烟气增压风机25、二阶改质烟气增压风机25’与三阶改质烟气增压风机25”将一阶改质烟气、二阶改质烟气及三阶改质烟气增压到系统设定压力3.7mpa;

104.s14:流量信号输出单元35收到信号后,将二级流量控制策略分别反馈到一阶改质烟气流量控制阀组26、二阶改质烟气流量控制阀组26’和三阶改质烟气流量控制阀组26”,按系统设定流量30300nm3/h、20100nm3/h和9600nm3/h,将一阶改质烟气、二阶改质烟气及三阶改质烟气均通入多阶改质烟气混匀站27进行充分混匀形成混匀改质烟气;

105.s15:利用多阶改质烟气成分分析仪28检测混匀改质烟气中n2、o2、co2、h2o、so2及no

x

的浓度,n2=67.9%、o2=15.6%、co2=16.5%、h2o=6mg/nm3、so2=1.8ppm、no

x

=8m/nm3,并将成分信号输入到浓度信号输入单元32;

106.s16:浓度信号输入单元32接受信号后,将实测参数信息导入数据分析与计算单元33后形成三级压力与流量控制策略,并将三级压力与流量控制策略输送到增压风机信号输出单元34与流量信号输出单元35;

107.s17:增压风机信号输出单元34收到信号后,将三级压力控制策略反馈到混匀改质烟气增压风机29将混匀改质烟气增压到系统设定压力13.2mpa;

108.s18:流量信号输出单元35收到信号后,将三级流量控制策略反馈到混匀改质烟气流量控制阀组30按系统设定流量60000nm3/h,将混匀改质烟气送入混匀改质烟气分配管路终端31,并入番茄农业网络。

109.实施例2

110.本实施例应用在草莓作物生长过程中,草莓种植面积所需低浓度co2时均流量300000nm3/h,进行冶金转炉流程所产co2的回收与应用,将混匀改质烟气co2并入草莓农业网络。

111.s1:利用尾气成分分析仪一11、尾气成分分析仪二11’和尾气成分分析仪三11”分别测量各自独立的转炉未利用煤气燃烧后外排烟气终端管路10中尾气的co2浓度为12.7%、转炉发电用煤气燃烧后外排烟气终端管路10’中尾气的co2浓度为7.2%、转炉钢包烘烤用煤气燃烧后烟气终端管路10”中尾气的co2浓度为3.1%,并将尾气co2浓度信号输入到浓度信号输入单元32;

112.s2:浓度信号输入单元32接受信号后,将实测参数信息导入数据分析与计算单元33后形成一级压力与流量控制策略,并将一级压力与流量控制策略输送到增压风机信号输出单元34与流量信号输出单元35;

113.s3:增压风机信号输出单元34收到信号后,将一级压力控制策略分别反馈到尾气增压风机一12、尾气增压风机二12’和尾气增压风机三12”,将转炉未利用煤气燃烧后外排烟气终端管路、转炉发电用煤气燃烧后外排烟气终端管路与转炉钢包烘烤用煤气燃烧后烟气终端管路中尾气增压到系统设定压力2.7mpa;

114.s4:流量信号输出单元35收到信号后,将一级流量控制策略分别反馈到尾气流量控制阀组一13、尾气流量控制阀组二13’和尾气流量控制阀组三13”,将增压后的转炉未利用煤气燃烧后外排烟气终端管路、转炉发电用煤气燃烧后外排烟气终端管路与转炉钢包烘

烤用煤气燃烧后烟气终端管路排出的尾气分别按系统设定流量16000nm3/h、142000nm3/h和8000nm3/h通入多工序尾气混匀站14进行充分混匀;

115.s5:将混匀后的多工序尾气直接输送到水幕除尘塔15,将尾气中所含固体颗粒物总量控制在4mg/nm3以内;

116.s6:经过水幕除尘塔15后的多工序尾气直接通入喷淋式脱硫塔16,将深度除尘后烟气所含so2控制在2ppm以内;

117.s7:将脱硫后多工序尾气直接通入喷淋式脱硝塔17,将脱硫后烟气所含no

x

控制在10mg/nm3以内;

118.s8:将经过除尘、脱硫及脱销处理后的净化烟气,通入吸干机18进行脱水处理,将净化烟气所含h2o控制在8mg/m3以内,形成co2含量在11.7%的一阶段改质烟气,将一阶段改质烟气总流量的35%输送到一阶改质烟气回收单元21;

119.s9:剩余一阶段改质烟气通入一级co2变压吸附站19进行处理,形成co2含量在15.2%的二阶段改质烟气,将二阶段改质烟气总流量的100%输送到二阶改质烟气回收单元22;

120.s10:由一阶改质烟气成分分析仪24、二阶改质烟气成分分析仪24’分别检测一阶改质烟气成分浓度(n2=71.3%、o2=17.5%、co2=11.2%、h2o=6mg/nm3、so2=1.8ppm、no

x

=8m/nm3)及二阶改质烟气成分浓度(n2=66.7%、o2=18.1%、co2=15.2%、h2o=7mg/nm3、so2=1.8ppm、no

x

=9m/nm3),并将成分信号输入到浓度信号输入单元32;

121.s11:浓度信号输入单元32接受信号后,将实测参数信息导入数据分析与计算单元33后形成二级压力与流量控制策略,并将二级压力与流量控制策略输送到增压风机信号输出单元34与流量信号输出单元35;

122.s12:增压风机信号输出单元34收到信号后,将二级压力控制策略分别反馈到一阶改质烟气增压风机25与二阶改质烟气增压风机25’将一阶改质烟气及二阶改质烟气增压到系统设定压力4.2mpa;

123.s13:流量信号输出单元35收到信号后,将二级流量控制策略分别反馈到一阶改质烟气流量控制阀组26和二阶改质烟气流量控制阀组26’,按系统设定流量105000nm3/h和19500nm3/h,将一阶改质烟气及二阶改质烟气均通入多阶改质烟气混匀站27进行充分混匀形成混匀改质烟气;

124.s14:利用多阶改质烟气成分分析仪28检测混匀改质烟气中n2、o2、co2、h2o、so2及no

x

的浓度,n2=67.6%、o2=18.4%、co2=14.0%、h2o=6mg/nm3、so2=1.8ppm、no

x

=8m/nm3,并将成分信号输入到浓度信号输入单元32;

125.s15:浓度信号输入单元32接受信号后,将实测参数信息导入数据分析与计算单元33后形成三级压力与流量控制策略,并将三级压力与流量控制策略输送到增压风机信号输出单元34与流量信号输出单元35;

126.s16:增压风机信号输出单元34收到信号后,将三级压力控制策略反馈到混匀改质烟气增压风机29将混匀改质烟气增压到系统设定压力18.9mpa;

127.s17:流量信号输出单元35收到信号后,将三级流量控制策略反馈到混匀改质烟气流量控制阀组30按系统设定流量300000nm3/h,将混匀改质烟气送入混匀改质烟气分配管路终端31,并入草莓农业网络。

128.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。