1.本发明属于催化剂制备领域,尤其适用于催化易挥发有机化合物(volatile organic compounds,vocs)燃烧催化剂的制备技术领域。

背景技术:

2.挥发性有机化合物是典型的环境污染物,主要来源于分为自然源和人为源。自然源包括操场,湿地以及动物粪便等。人为源有工业源,农业源,以及移动源。其中对生态环境影响最为严重的是工业源。当工业废气浓度超标时,对人体的危害极其严重甚至可能致死。目前,在催化挥发性有机化合物的众多技术中,催化氧化技术被认为是最具前景的。催化氧化方法中使用的催化剂又分为贵金属催化剂和非贵金属催化剂。贵金属催化剂具有较高的氧化能力因而催化氧化性能较好,但是贵金属存在着很多问题,比如价格昂贵、易烧结、易中毒。目前为止上述问题还没有得到很好的解决。所以非贵金属催化剂近年来被广泛研究,通常用于催化氧化vocs的金属氧化物主要是元素周期表中从

ⅲ‑

b族到

ⅱ‑

b族元素的衍生物。因为其具有相对较高的氧化能力,且抗中毒能力强。目前,在众多过渡金属中,被研究最多的金属元素为mn,因其价态的多变、氧化能力强,使得mn氧化物催化剂拥有较好的催化氧化性能。但是许多研究表明纯氧化锰催化剂在催化氧化过程中存在抗水性低、易失活寿命较短的问题。

技术实现要素:

3.本发明的目的是为了解决锰氧化物催化剂寿命较短的技术问题,提供了一种低温催化氧化挥发性有机化合物催化剂的制备方法。

4.低温催化氧化挥发性有机化合物催化剂的制备方法按照以下步骤进行:

5.一、将0.1g-0.15g十六烷基三甲基溴化铵(结构导向剂)在80℃、超声20-40min的条件下溶解在30ml的乙二醇中,完全溶解冷却后,得到溶液a;

6.二、称取1.75g-6.98g六水合硝酸钴和2.15g-8.58g硝酸锰,将六水合硝酸钴和硝酸锰溶解在30ml乙二醇和甲醇混合液中,完全溶解冷却后,得到溶液b;

7.三、将溶液a与溶液b混合,加入3.6036g尿素并持续搅拌4-5小时,再将搅拌后的液体转移到50ml的反应釜中,放入高温烘箱在120℃-180℃的条件下加热10-12小时,待反应釜冷却至室温,得样品;

8.四、将样品用去离子水和质量分数为95%乙醇溶液交替洗涤3-5次,在80℃-100℃的烘箱内干燥8h-10h;

9.五、干燥后的样品置于马弗炉中,以2-5℃/min的升温速率升温至400℃,在400℃的条件下处理2小时,自然冷却至室温,经过研磨、压片、造粒得到粒度为40-60目的mnaco

1-aox

催化剂,其中a(物质的量分数)为0.2-0.8,

10.步骤一中所述超声的频率为40-60khz,功率为100-200瓦。

11.步骤二中所述乙二醇和甲醇的混合液中乙二醇与甲醇为任意比,乙二醇与水为任

意比。

12.十六烷基三甲基溴化铵为阳离子结构导向剂,在溶液中形成胶束,抑制晶核生长,同时可以作为软模板促使催化剂中形成更多的介孔,这样有利于金属的分散,可获得大的比表面。

13.本发明的催化氧化挥发性有机化合物的co-mn催化剂的原料组成价格低廉、成本低、对环境友好并且耐受性强,该类催化剂适合在空速范围较宽,在含水的条件下也可使用,能表现出高活性,具有优异的抗水性和稳定性。

14.在空速为40000ml/(g

·

h),甲苯浓度为1000ppm的条件下,mn

0.4

co

0.6ox

样品在215℃甲苯转化率达到100%。并且在该条件下催化剂的抗水性能较好。而且催化剂表现出较好的活性稳定性,长时间使用而不失活。其原因是该系列催化剂比表面积在80-130m2/g之间(图9、图10),相比于文献报道的锰氧化物催化剂,该系列催化剂比表面积较大。并且催化剂形成了锰钴尖晶石氧化物结构,这样mn-o-co键的形成有利于催化剂锰和钴物种间的电子转移,从而加快氧化还原反应的循环过程,反应后的活性氧物种能够快速的被补充。(xps实验结果证实催化剂表面存在电子转移)这些因素都有利于催化vocs反应。

附图说明

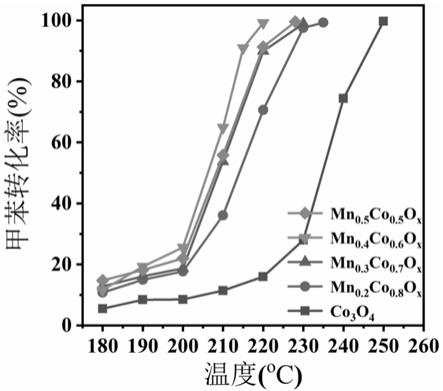

15.图1是实验一中催化剂的甲苯转化率-温度的曲线;

16.图2是实验一中采用mn

0.4

co

0.6ox

甲苯在不同空速下转化率-温度的曲线;

17.图3是实验一中mn

0.4

co

0.6ox

在空速为40000ml/(g

·

h)的条件下催化剂寿命对比测试图;

18.图4是实验一中mn

0.4

co

0.6ox

催化剂在3%水条件下的转化率-温度曲线图;

19.图5是实验一中mn

0.4

co

0.6ox

催化剂在3%水条件下的寿命测试图;

20.图6是实验一中苯转化率-温度的曲线;图7是实验一中mn

0.4

co

0.6ox

在空速为40000ml/(g

·

h)的条件下催化剂寿命测试;

21.图8是实验一中催化剂的x射线衍射(xrd)测试图,图a表示为x射线衍射测试图,图b为图a中(311)晶面的放大图,a表示co3o4,b表示mn

0.2

co

0.4ox

,c表示mn

0.3

co

0.7ox

,d表示mn

0.4

co

0.6ox

,e表示mn

0.5

co

0.5ox

;

22.图9是实验一中各催化剂的孔径分布图;

23.图10实验一中各催化剂的n2吸附-脱附曲线图。

具体实施方式

24.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组合。

25.具体实施方式一:本实施方式低温催化氧化挥发性有机化合物催化剂的制备方法按照以下步骤进行:

26.一、将0.1g-0.15g十六烷基三甲基溴化铵在80℃、超声20-40min的条件下溶解在30ml的乙二醇中,完全溶解冷却后,得到溶液a;

27.二、称取1.75g-6.98g六水合硝酸钴和2.15g-8.58g硝酸锰,将六水合硝酸钴和硝酸锰溶解在30ml乙二醇和甲醇混合液中,完全溶解冷却后,得到溶液b;

28.三、将溶液a与溶液b混合,加入3.6036g尿素并持续搅拌4-5小时,再将搅拌后的液体转移到50ml的反应釜中,放入高温烘箱在120℃-180℃的条件下加热10-12小时,待反应釜冷却至室温,得样品;

29.四、将样品用去离子水和质量分数为95%乙醇溶液交替洗涤3-5次,在80℃-100℃的烘箱内干燥8h-10h;

30.五、干燥后的样品置于马弗炉中,以2-5℃/min的升温速率升温至400℃,在400℃的条件下处理2小时,自然冷却至室温,经过研磨、压片、造粒得到粒度为40-60目的mnaco

1-aox

催化剂,其中a为0.2-0.8。

31.具体实施方式二:本实施方式与具体实施方式一不同的是步骤一中所述超声的频率为40-60khz,功率为100-200瓦。其他与具体实施方式一相同。

32.具体实施方式三:本实施方式与具体实施方式一或二不同的是步骤二称取1.75g六水合硝酸钴和8.58g硝酸锰。其他与具体实施方式一或二相同。

33.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是步骤二称取2.60g六水合硝酸钴和7.52g硝酸锰。其他与具体实施方式一至三之一相同。

34.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是步骤二称取5.24g六水合硝酸钴和4.29g硝酸锰。其他与具体实施方式一至四之一相同。

35.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是步骤二称取4.37g六水合硝酸钴和5.37g硝酸锰。其他与具体实施方式一至五之一相同。

36.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是步骤二中所述乙二醇和甲醇的混合液中乙二醇与甲醇为任意比,乙二醇与水为任意比。其他与具体实施方式一至六之一相同。

37.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是步骤三中在130℃的条件下加热11小时。其他与具体实施方式一至七之一相同。

38.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是步骤四中在90℃的烘箱内干燥9h。其他与具体实施方式一至八之一相同。

39.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是步骤四中以3℃/min的升温速率升温至400℃。其他与具体实施方式一至九之一相同。

40.采用下述实验验证本发明效果:

41.实验一:

42.低温催化挥发性有机化合物催化剂(mn

0.5

co

0.5ox

)的制备方法按照以下步骤进行:

43.一、将0.13g十六烷基三甲基溴化铵在80℃、超声30min的条件下溶解在30ml的乙二醇中,完全溶解冷却后,得到溶液a;

44.二、称取4.38g六水合硝酸钴和5.36g硝酸锰,将六水合硝酸钴和硝酸锰溶解在30ml乙二醇和甲醇混合液中,完全溶解冷却后,得到溶液b;

45.步骤二中所述乙二醇和甲醇的混合液中乙二醇与甲醇的体积比为2∶1,乙二醇与水的体积比为1∶1;

46.三、将溶液a与溶液b混合,加入3.6036g尿素并持续搅拌4小时,再将搅拌后的液体转移到50ml的反应釜中,放入高温烘箱在180℃的条件下加热10小时,待反应釜冷却至室温,得样品;

47.四、将样品用去离子水和质量分数为95%的乙醇交替洗涤3次,在80℃的烘箱内干燥8h;

48.五、干燥后的样品置于马弗炉中,以2℃/min的升温速率升温至400℃,在400℃的条件下处理2小时,自然冷却至室温,经过研磨、压片、造粒得到粒度为40目的mn

0.5

co

0.5ox

催化剂。

49.低温催化挥发性有机化合物催化剂(mn

0.4

co

0.6ox

)的制备方法按照以下步骤进行:

50.一、将0.13g十六烷基三甲基溴化铵在80℃、超声30min的条件下溶解在30ml的乙二醇中,完全溶解冷却后,得到溶液a;

51.二、称取5.24g六水合硝酸钴和4.29g硝酸锰,将六水合硝酸钴和硝酸锰溶解在30ml乙二醇和甲醇混合液中,完全溶解冷却后,得到溶液b;

52.步骤二中所述乙二醇和甲醇的混合液中乙二醇与甲醇的体积比为2∶1,乙二醇与水的体积比为1∶1;

53.三、将溶液a与溶液b混合,加入3.6036g尿素并持续搅拌4小时,再将搅拌后的液体转移到50ml的反应釜中,放入高温烘箱在180℃的条件下加热10小时,待反应釜冷却至室温,得样品;

54.四、将样品用去离子水和质量分数为95%的乙醇交替洗涤3次,在90℃的烘箱内干燥8h-10h;

55.五、干燥后的样品置于马弗炉中,以2℃/min的升温速率升温至400℃,在400℃的条件下处理2小时,自然冷却至室温,经过研磨、压片、造粒得到粒度为50目的mn

0.4

co

0.6ox

催化剂。

56.低温催化挥发性有机化合物催化剂(mn

0.3

co

0.7ox

)的制备方法按照以下步骤进行:

57.一、将0.13g十六烷基三甲基溴化铵在80℃、超声30min的条件下溶解在30ml的乙二醇中,完全溶解冷却后,得到溶液a;

58.二、称取5.82g六水合硝酸钴和3.58g硝酸锰,将六水合硝酸钴和硝酸锰溶解在30ml乙二醇和甲醇混合液中,完全溶解冷却后,得到溶液b;

59.步骤二中所述乙二醇和甲醇的混合液中乙二醇与甲醇的体积比为3∶1,乙二醇与水的体积比为2∶1;

60.三、将溶液a与溶液b混合,加入3.6036g尿素并持续搅拌4小时,再将搅拌后的液体转移到50ml的反应釜中,放入高温烘箱在180℃的条件下加热10小时,待反应釜冷却至室温,得样品;

61.四、将样品用去离子水和质量分数为95%的乙醇交替洗涤3次,在80℃-100℃的烘箱内干燥8h-10h;

62.五、干燥后的样品置于马弗炉中,以2℃/min的升温速率升温至400℃,在400℃的条件下处理2小时,自然冷却至室温,经过研磨、压片、造粒得到粒度为40目的mn

0.3

co

0.7ox

催化剂。

63.低温催化挥发性有机化合物催化剂(mn

0.2

co

0.8ox

)的制备方法按照以下步骤进行:

64.一、将0.13g十六烷基三甲基溴化铵在80℃、超声30min的条件下溶解在30ml的乙二醇中,完全溶解冷却后,得到溶液a;

65.二、称取6.98g六水合硝酸钴和2.15g硝酸锰,将六水合硝酸钴和硝酸锰溶解在

30ml乙二醇和甲醇混合液中,完全溶解冷却后,得到溶液b;

66.步骤二中所述乙二醇和甲醇的混合液中乙二醇与甲醇的体积比为3∶1,乙二醇与水的体积比为1∶1;

67.三、将溶液a与溶液b混合,加入3.6036g尿素并持续搅拌4小时,再将搅拌后的液体转移到50ml的反应釜中,放入高温烘箱在180℃的条件下加热10小时,待反应釜冷却至室温,得样品;

68.四、将样品用去离子水和质量分数为95%的乙醇交替洗涤3次,在80℃-100℃的烘箱内干燥8h-10h;

69.五、干燥后的样品置于马弗炉中,以2℃/min的升温速率升温至400℃,在400℃的条件下处理2小时,自然冷却至室温,经过研磨、压片、造粒得到粒度为50目的mn

0.2

co

0.8ox

催化剂。

70.将该系列催化剂在甲苯流速为8ml/min,空气流速为92ml/min,甲苯浓度1000ppm,空速为40000ml/(g

·

h)的条件下逐步升温。

71.将mn

0.4

co

0.6ox

分别在甲苯流速为8ml/min,空气流速为92ml/min,甲苯浓度1000ppm,空速为40000、60000和80000ml/(g

·

h)的条件下逐步升温。

72.将mn

0.4

co

0.6ox

催化剂在甲苯浓度为1000ppm,甲苯流速为8ml/min,空气流速为92ml/min且在215℃处理24小时。

73.将co3o4催化剂在甲苯浓度为1000ppm,甲苯流速为8ml/min,空气流速为92ml/min且在250℃处理24小时。

74.将mn

0.4

co

0.6ox

催化剂甲苯浓度为1000ppm,甲苯流速为8ml/min,空气流速为92ml/min,水体积浓度为3%的条件下逐步升温。

75.将mn

0.4

co

0.6ox

催化剂甲苯浓度为1000ppm,甲苯流速为8ml/min,空气流速为92ml/min,水体积浓度为3%且在215℃的条件下保持5小时,随后移除水保持5小时,最后在引入3%的水保持5小时。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。