一种高通量波纹状pdms纳米纤维复合膜及其制备方法

技术领域

1.本发明属于纤维复合膜技术领域,具体涉及一种高通量波纹状pdms纳米纤维复合膜及其制备方法。

背景技术:

2.聚二甲基硅氧烷(pdms)是一种用于渗透、气体分离和纳滤的标准膜材料,在渗透汽化、气体分离和纳滤过程中有广泛的应用。对于实际应用,始终需要高通量pdms膜来提高分离过程的效率。目前,人们致力于改变膜的几何结构以提高通量,目前有两种方法可以控制膜的几何外观。

3.第一种方法是使膜尽可能薄,可以制造厚度约为 100 nm的超薄膜,但它往往会产生降低选择性,使得膜出现缺陷。第二种方法是对复合膜表面进行图案化,通过增加膜表面粗糙度或膜有效面积可以增加渗透通量。参考期刊《journal of membrane science》中的“mass transfer in corrugated membranes”,cussler等人制造了用于渗透汽化实验的高波纹pdms膜,并验证了改进的thiele模型用于膜传质,据发现,与平板膜相比,波纹膜结构导致通量增加一倍,然而,在这种pdms膜中没有报道选择性渗透,这不能排除缺陷对膜通量增加的影响。此外,这种高通量pdms膜不能有效分离分子混合物。参考期刊《journal of membrane science》中的“fabrication and characterization of micro-patterned pdms composite membranes for enhanced ethanol recovery”,李继定等人通过使用不同的交联剂(对甲苯基三乙氧基硅烷,p-ttes;三乙氧基乙烯基硅烷,vtes;正硅酸四乙酯,teos)制备pdms选择性层,发现teos交联的膜具有最大的图案尺寸(3.78

ꢀµ

m),与非图案化膜相比,图案化膜的高通量归因于有效膜面积的增加。

4.由此可知,高通量pdms膜的制造在于沉积较薄的膜层,并在可能的情况下创建图案化的膜表面,然而,使用传统的大孔基板(例如,平均孔径》100 nm)实现亚微米薄的pdms膜仍然是一个巨大的挑战,因为pdms涂层渗入基材大孔中经常导致过渡层过厚或膜层缺陷,从而降低膜分离性能,此外,目前制造图案化pdms膜的方法很复杂或未能显示出对分子混合物的良好分离性能。鉴于此,有必要研究一种高通量波纹状pdms纳米纤维复合膜及其制备方法。

技术实现要素:

5.为解决现有技术的不足,本发明的目的在于提供一种高通量波纹状pdms纳米纤维复合膜及其制备方法,制得的波纹状pdms复合膜具有高通量、不需要特定的基板模具和传输阻力低的优点。

6.为了实现上述目标,本发明采用如下的技术方案:一种高通量波纹状pdms纳米纤维复合膜,包括基底和表层,表层为带有波纹状的pdms膜,基底是具有多条随机分布的条状凸起结构的多孔纳米纤维材料,多条凸起结构相互交叉形成多个凹陷区域。

7.优选地,前述凸起结构的高度为230~260nm,凹陷区域的平均直径为160~280nm。

8.再优选地,前述表层的厚度为0.5~2.5μm。

9.一种高通量波纹状pdms纳米纤维复合膜的制备方法,包括如下具体步骤:s1、获得基底;s2、将pdms、催化剂和交联剂溶解在溶剂中,施加于基底表面,成膜处理后,得到复合膜。

10.优选地,前述基底通过如下方法制备得到:将聚合物溶解在有机溶剂中,得到纺丝溶液;通过静电纺丝法将纺丝溶液制备出电纺纳米纤维基材,并进行热压处理,得到基底。

11.再优选地,前述聚合物为聚偏氟乙烯、聚醚砜、聚砜或聚丙烯腈中的一种,有机溶剂为丙酮、二氯甲烷、n,n-二甲基甲酰胺或四氢呋喃中一种或几种的混合。

12.更优选地,前述有机溶剂是n,n-二甲基甲酰胺和丙酮按照体积比(4~6):(1~2)的混合。

13.进一步优选地,前述纺丝溶液中聚合物的质量分数为8~15wt%;注射器的注射速度保持在0.1~1 ml/min;旋转收集器的速度为300 rpm,电压设置为5~20 kv,集电极距离金属针10~20 cm,静电纺丝工艺的温度为25~50℃,相对湿度为40~50%;热压温度为25~80℃,热压压力为1~9 mpa。

14.具体地,前述催化剂为二月桂酸二丁基锡或邻苯二甲酸二甲酯中的一种,交联剂为正硅酸乙酯、乙烯基三甲氧基硅烷或苯基三乙氧基硅烷中的一种,溶剂为正庚烷、正己烷、正辛烷、丙酮或三乙醇胺中的一种或几种的混合。

15.优选地,前述催化剂、交联剂和pdms的质量比为(1~3):(10~16):(100~120)。

16.本发明的有益之处在于:本发明通过在电纺纳米纤维基底上涂覆pdms铸膜液可以很容易地制造出无缺陷和亚微米薄的pdms膜,其中基底表面的凸起结构和凹陷区域可将底层的结构形状传导至pdms膜,使得pdms膜呈波纹状,同时,基底表面的多条条状凸起结构相互交叉可有效防止pdms溶剂过度渗透到基底的凹陷区域中,制得的波纹状pdms复合膜具有高通量、不需要特定的基板模具和传输阻力低的优点,且制备工艺简单;pdms膜的波纹形态有效地增加了复合膜的表面积,从而有效提高了膜的分离性能。

附图说明

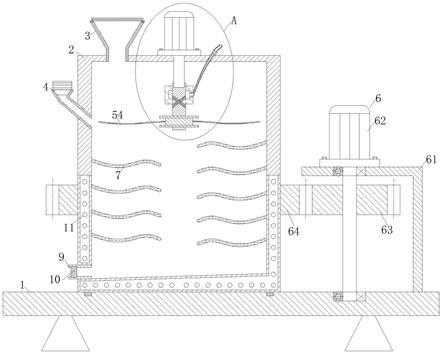

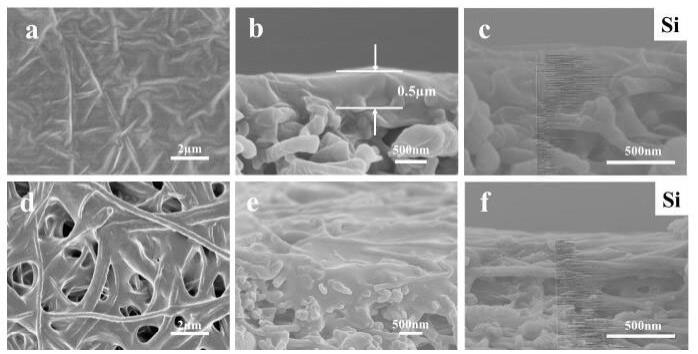

17.图1是本发明的试验1中s1~s9热压后处理后基底的sem图像;图2是本发明的试验2中不同平均直径凹陷区域的基底下制备的pdms复 合膜的渗透汽化性能检测图;图3是本发明的试验2中在具有不同平均直径凹陷区域的基底上形成的(a, c)无缺陷pdms膜层的sem表面(a,d)、截面图(b,e)和si元素edx映 射(c,f)图像;图4是本发明的试验3中pdms纳米纤维复合膜的表面(a,c)和横截面(d, f)的sem图像;图5是本发明的试验3中平滑pdms膜(a)和波纹pdms膜(b,c)的 afm图像。

具体实施方式

18.以下结合附图和具体实施例对本发明作具体的介绍。

19.一种高通量波纹状pdms纳米纤维复合膜,包括基底和表层,表层为带有波纹状的pdms膜,基底是具有多条随机分布的条状凸起结构的多孔纳米纤维材料,多条凸起结构相互交叉形成多个凹陷区域。凸起结构的高度为230~260nm,凹陷区域的平均直径为160~280nm,表层的厚度为0.5~2.5μm。

20.一种高通量波纹状pdms纳米纤维复合膜的制备方法,包括如下具体步骤:s1、获得基底;s2、将pdms、催化剂和交联剂溶解在溶剂中,施加于基底表面,成膜处理后,得到复合膜。

21.基底通过如下方法制备得到:将聚合物溶解在有机溶剂中,得到纺丝溶液;通过静电纺丝法将纺丝溶液制备出电纺纳米纤维基材,并进行热压处理,得到基底。其中,聚合物为聚偏氟乙烯、聚醚砜、聚砜或聚丙烯腈中的一种,有机溶剂为丙酮、二氯甲烷、n,n-二甲基甲酰胺或四氢呋喃中一种或几种的混合。有机溶剂是n,n-二甲基甲酰胺和丙酮按照体积比(4~6):(1~2)的混合。纺丝溶液中聚合物的质量分数为8~15wt%;注射器的注射速度保持在0.1~1 ml/min;旋转收集器的速度为300 rpm,电压设置为5~20 kv,集电极距离金属针10~20 cm,静电纺丝工艺的温度为25~50℃,相对湿度为40~50%;热压温度为25~80℃,热压压力为1~9 mpa。

22.s2中的成膜处理后为烘干处理,催化剂为二月桂酸二丁基锡或邻苯二甲酸二甲酯中的一种,交联剂为正硅酸乙酯、乙烯基三甲氧基硅烷或苯基三乙氧基硅烷中的一种,溶剂为正庚烷、正己烷、正辛烷、丙酮或三乙醇胺中的一种或几种的混合。催化剂、交联剂和pdms的质量比为(1~3):(10~16):(100~120)。

23.性能检测试验1.热压条件对基底特性的影响为了调整基底的条状突起结构和凹陷区域,并提高机械强度,对电纺纳米纤维基材在不同压力和温度下进行热压处理,对不同热压条件下制备的基底进行性能检测,并设置对照例c1,对照例选用未进行热压处理的电纺纳米纤维基材,s1~s9和c1中基材的特性和操作条件参见表1,可以观察到,热压压力和温度的增加产生了更紧凑和刚性的基底结构,实现了凹陷区域平均直径的减小,然而这将导致传输阻力的增加,如果基底凹陷区域的平均过大,则很难在基材表面产生无缺陷的膜。此外,经过不同压力和温度的热压后处理,基底的水接触角基本不变,基底表面具有很强的疏水性,水接触角大120

°

,基底的这种表面能导致非极性液体(例如,pdms/正庚烷涂层溶液)易于润湿,有利于形成无缺陷的膜层,因此,pdms铸膜液可以直接涂覆在基材表面,形成无缺陷且薄的pdms膜层。

24.s1~s9中基底的表面形态见图1,可以看出,基底具有多条条状突起结构,条状突起结构交叉互穿,形成凹陷区域,且没有厚皮层,基底的这种结构有利于形成波纹状聚合物涂层和低传输阻力。

25.表1 不同热压条件下制备的基底的特性

2.基底凹陷区域的平均直径对pdms纳米纤维复合膜特性的影响对使用不同平均直径凹陷区域的基底下制备的pdms复合膜进行渗透汽化性能检测,检测结果参见图2,可以观察到,在进料温度40℃下分离5 wt%乙醇/水混合物时,这些波纹pdms复合膜的总通量为1.9~3.9 kg m-2 h-1

,分离系数超过7。

26.在试验1中s3的基底(凹陷区域的平均直径为 259 nm)上制备pdms膜,如图3a-c所示,在基底上形成了无缺陷的pdms膜层,从复合膜的表面形貌看,它极其粗糙,呈波纹状结构。进一步将基底凹陷区域的平均直径增加到超过 300 nm,pdms膜层出现缺陷(见图3d-e),导致分离乙醇/水溶液分离因子大幅下降至5.83(见图 2),该值低于pdms膜材料的固有选择性,正如沿pdms/pvdf 纳米纤维复合膜横截面视图的si 元素(来自pdms)的 edx 衍射所证明的那样(图3c,f),pdms涂层侵入到凹陷区域平均直径约为 307 nm 的基底中,比涂在凹陷区域平均直径约为 259 nm的基底上更为显著。

27.3.pdms膜层厚度对pdms纳米纤维复合膜特性的影响在试验1中的s3基底上成功制备了2.5

ꢀµ

m、1.5

ꢀµ

m 和 0.5

ꢀµ

m 不同厚度的无缺陷pdms膜层,通过图4观察到至少三个膜样品,如果膜厚小于0.5 μm,会更容易形成缺陷,此外,膜制造的重复性较低,机械稳定性下降。根据图4a-c,可以看到,随着pdms膜层厚度的逐渐减小,pdms膜层的波纹形态逐渐显现,进一步采用afm来监测这些pdms复合膜的表面形态,参见图5,可证实基底的条状凸起机构和凹陷区域产生了波纹膜表面,随着pdms膜层厚度的降低,复合膜高度增加了2~3倍,这种波纹形态有效地增加了膜表面积。

28.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该

了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。