1.本发明属于氢能源技术领域,特别涉及一种废弃物热解制氢油的方法及系统。

背景技术:

2.废弃物处理处置已日益成为世界范围内一个普遍关注的问题,是一项十分艰巨的综合性、系统性工程。废弃物包括生活垃圾、工业固废和生物质。生物质包括所有的植物、微生物以及以植物、微生物为食物的动物及其生产的废弃物。

3.目前,对生活垃圾的处理方法主要有填埋法、堆肥法、热处理法。填埋法不仅占用大量的土地资源,而且垃圾中的重金属等物质会导致土壤及地下水的二次污染,热处理法相对来说优势明显,能够进一步提高城市垃圾“无害化、减量化、资源化”水平,其中城市垃圾热解是目前较为热门的研究和发展方向。热解法即垃圾在无氧状态下热裂解为具有高附加值的热解气、热解油和热解炭产品的过程,热解法有利于解决二噁英、重金属和飞灰等二次污染物排放难题。但是,目前热解处理技术仍存在着垃圾热解焦油品质较低,利用价值不高,热解气中焦油难以有效去除等问题。为了提高垃圾热解处理的资源化水平及经济价值,可以通过垃圾热解制燃气,但是目前的技术依然存在热解温度高时间长,导致成本过高等问题。

4.氢能被视为21世纪最具发展潜力的清洁能源,氢能在交通运输领域具有广阔的应用前景。以混合动力、纯电动汽车和燃料电池汽车为代表的新能源汽车是未来汽车动力能源系统的转型发展的重要方向,其中燃料电池车将是未来汽车产业技术的制高点。燃料电池汽车发展规模在2020年和2025年将分别达到5000辆和10万辆的规模,在2030年将会形成1百万辆的保有量。此外,氢能源轨道交通推广应用的技术难点和市场阻碍现已逐步突破,其技术优势和经济优势已逐步显现,而且在叉车、船舶和飞机的应用潜力也十分巨大。但是氢的储运,已经成为氢能利用走向规模化的瓶颈。储氢问题涉及氢生产、运输、最终应用等所有环节,储氢问题不解决,氢能的应用则难以推广。

5.目前,工业上主要采用在-253℃下液化储氢或350~700个大气压下高压储氢,高压储氢或低温液态储氢技术及其应用所需能耗是制氢成本的20倍以上,且存在泄漏或储氢罐压力过高等安全隐患。如果能够将氢分子吸附在某种载体上,实现常温常压下的安全储存,待使用时,能将氢在温和条件下,可控地释放,则可有效地、安全使用氢能。因此,全球主要的工业国家都在研发基于常温常压的液态有机储氢技术。以德国为例,开发的液态有机储氢技术能够实现较温和条件下的吸、放氢循环,但释放的氢气时含有毒害燃料电池的副产物气体产生,同时存在容量低及使用不方便等重要缺陷;日本目前正在研发基于甲苯等传统有机材料的储氢技术,但脱氢温度过高(大于300℃),且同样存在副产物毒化燃料电池的问题。因而这两种常温常压液态有机储氢技术规模化应用受到制约。

技术实现要素:

6.本发明的目的是为了针对现有技术的缺陷,提供一种经济安全、能效高、清洁程度

高,且资源化效果好、节能环保的废弃物热解制氢油的方法。

7.为了实现上述内容,本发明采用以下技术方案:一种废弃物热解制氢油的方法,包括以下步骤:

8.将废弃物进行绝氧热解,生成碳化炉渣和混合气,绝氧热解温度为600~1000℃;

9.混合气在高选择性反应催化剂作用下先经过重整反应生成粗合成气,再经水气变换反应制得氢气和二氧化碳;

10.氢气通过气体净化工序,制得净化氢气,所述净化氢气纯度为75%~99.9%;

11.净化氢气和液体有机储氢载体在高选择性加氢催化剂作用下进行加氢反应获得可在常温常压储存的氢油;

12.所述高选择性反应催化剂为负载型催化剂,活性组份为fe、co、ni、mn、cr中的一种或两种以上的混合物,或者为fe3o4、co2o3、nio、wo3、fes、mos2、ws2中的一种,载体为sio2、al2o3、tio2或活性炭,选择性为70%~95%;

13.所述高选择性加氢催化剂为负载型催化剂,活性组份为ru、pt、pd中的一种或两种以上的混合物,载体为sio2、al2o3、tio2或活性炭,选择性为70%~95%。

14.进一步的,废弃物为生活垃圾、工业固废或生物质。

15.进一步的,水气变换反应温度为250~600℃。

16.进一步的,粗合成气包括co、h2、co2。

17.进一步的,气体净化工序在净化装置中进行,包括脱硫工序、脱硝工序和周期性吹扫工序,所述周期性吹扫工序对气体中的杂质进行放空、吸附或燃烧,每1~10次脱硫工序、脱硝工序后进行一次吹扫工序。

18.进一步的,述储氢载体为液态,包括至少两种不同的储氢组分,储氢组分为不饱和芳香烃或杂环不饱和化合物,且至少一种储氢组分为低熔点化合物,低熔点化合物的熔点低于80℃。

19.进一步的,加氢反应在加氢反应釜中进行,反应条件为:氢气压力为2~10mpa,反应温度为80~200℃,加氢反应空速为0.2~2.5h-1

,液体储氢载体和氢气的体积比500~950:1。

20.一种用于废弃物热解制氢油的系统,包括:绝热分解炉、重整装置、水气变换装置、气体净化装置和加氢反应釜;

21.其中所述绝热分解炉用于对废弃物进行绝氧热解,生成碳化炉渣和混合气;

22.所述重整装置用于将混合气在高选择性反应催化剂作用下经过重整反应生成粗合成气;

23.所述水气变换装置用于将粗合成气经水气变换反应制得氢气和二氧化碳;

24.所述气体净化装置用于将水气变换反应制得的氢气进行脱硫、脱硝处理及周期性吹扫后制得净化氢气,每1~10次脱硫、脱硝处理后进行一次周期性吹扫,所述净化氢气纯度为75%~99.9%;

25.所述加氢反应釜用于将净化氢气和液体有机储氢载体进行加氢反应获得可在常温常压储存的氢油。

26.进一步的,加氢反应釜为固定床冷管反应器、固定床列管式反应器、固定床冷激反应器、流化床反应器、输送床反应器或浆态床反应器;采用水浴、油浴、通入冷氢气或者通入

惰性气体为加氢反应釜保持反应温度在80~200℃。

27.进一步的,气体净化装置包括脱硫装置、脱硝装置和周期性吹扫装置。

28.本发明具有以下技术特点:

29.1.废弃物热解制氢油的方法将垃圾在600℃-1000℃高温条件下作为资源处理,没有烟囱,没有排放,没有填埋物,大幅提高了垃圾作为资源的利用价值。

30.2.这一垃圾综合利用技术无需将废弃物垃圾分类,不仅可以从根本上杜绝废弃物处理过程中产生的各类污染源,满足目前世界上所有环保标准的要求,而且可以将废弃物转化为氢能源及各类有用的物质,具有良好的环保及经济价值。

31.3.本发明制备氢油不需要高纯度的氢气,在催化剂及反应控制下,氢气纯度在75%~85%即可实现加氢反应。

附图说明

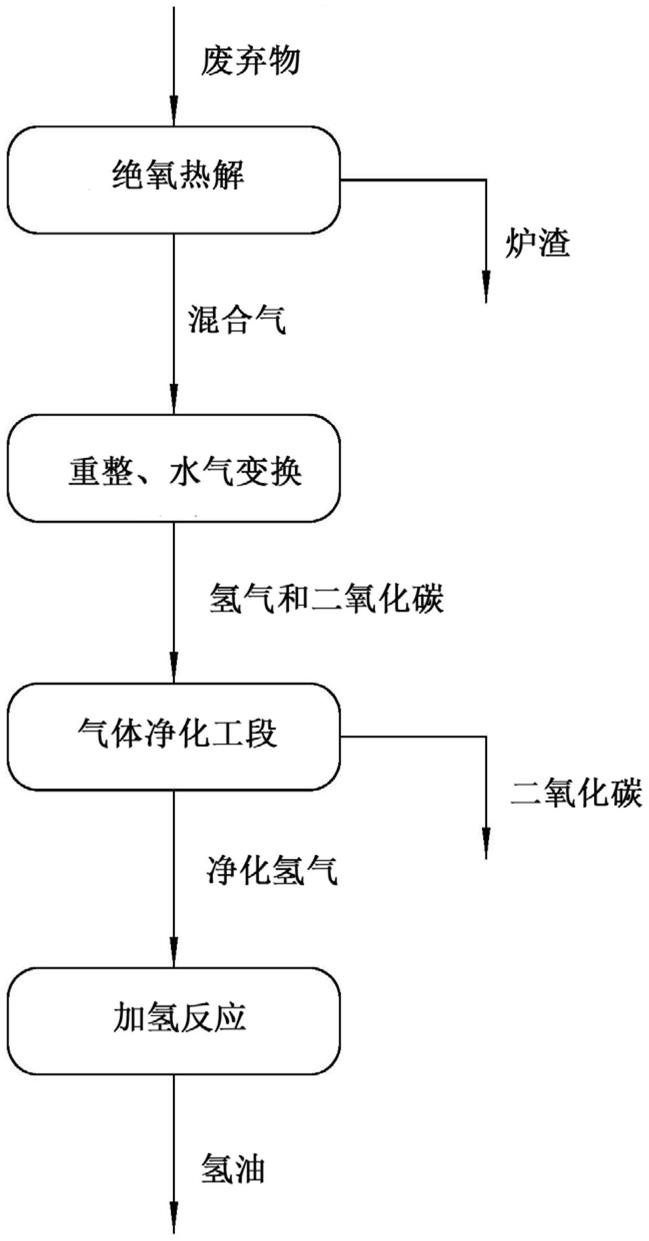

32.图1是实施例1是废弃物热解制氢油的方法的流程图。

具体实施方式

33.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

34.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

35.实施例1

36.图1是废弃物热解制氢油的方法的流程图,先将废弃物进行绝氧热解,生成碳化炉渣和混合气。绝氧热解温度为600℃。废弃物为生活垃圾、工业固废或生物质。

37.混合气在高选择性反应催化剂作用下先经过重整反应生成粗合成气,再经水气变换反应制得氢气和二氧化碳。水气变换反应温度为600℃。高选择性反应催化剂为负载型催化剂,活性组份为ni和mn的混合物,载体为活性炭。

38.氢气通过气体净化工序,制得净化氢气,净化氢气纯度为75%。气体净化工序包括脱硫工序、脱硝工序和周期性吹扫工序。周期性吹扫工序对气体中的杂质进行放空,每1~10次脱硫工序、脱硝工序后进行一次吹扫工序,目的在于避免二噁英等环境有害物质生成。

39.净化氢气和液体有机储氢载体在高选择性加氢催化剂作用下进行加氢反应获得可在常温常压储存的氢油。储氢载体为液态,包括至少两种不同的储氢组分,储氢组分为不饱和芳香烃或杂环不饱和化合物,且至少一种储氢组分为低熔点化合物,低熔点化合物的熔点低于80℃。加氢反应在加氢反应釜中进行,反应条件为:氢气压力为8mpa,反应温度为200℃,加氢反应空速为2.0h-1

,液体储氢载体和氢气的体积比500:1。高选择性加氢催化剂为负载型催化剂,活性组份为pd,载体为tio2。

40.用于废弃物热解制氢油的系统,包括:绝热分解炉、重整装置、水气变换装置、气体净化装置和加氢反应釜。

41.其中绝热分解炉用于对废弃物进行绝氧热解,生成碳化炉渣和混合气。

42.重整装置用于将混合气在高选择性反应催化剂作用下经过重整反应生成粗合成气。

43.水气变换装置用于将粗合成气经水气变换反应制得氢气和二氧化碳。

44.气体净化装置包括脱硫装置、脱硝装置和周期性吹扫装置,用于将水气变换反应制得的氢气进行脱硫、脱硝处理及周期性吹扫后制得净化氢气,每1~10次脱硫、脱硝处理后进行一次周期性吹扫。

45.加氢反应釜用于将氢气和液体有机储氢载体进行加氢反应获得可在常温常压储存的氢油。加氢反应釜为固定床冷激反应器,采用油浴为加氢反应釜保持反应温度在200℃。

46.实施例2

47.先将废弃物进行绝氧热解,生成碳化炉渣和混合气。绝氧热解温度为800℃。

48.混合气在高选择性反应催化剂作用下先经过重整反应生成粗合成气,再经水气变换反应制得氢气和二氧化碳。水气变换反应温度为500℃。高选择性反应催化剂为负载型催化剂,活性组份为co2o3,载体为sio2。

49.氢气通过气体净化工序,制得净化氢气,净化氢气纯度为85%。气体净化工序包括脱硫工序、脱硝工序和周期性吹扫工序。周期性吹扫工序对气体中的杂质进行放空,每1~10次脱硫工序、脱硝工序后进行一次吹扫工序,目的在于避免二噁英等环境有害物质生成。

50.净化氢气和液体有机储氢载体在高选择性加氢催化剂作用下进行加氢反应获得可在常温常压储存的氢油。储氢载体为液态,包括至少两种不同的储氢组分,储氢组分为不饱和芳香烃或杂环不饱和化合物,且至少一种储氢组分为低熔点化合物,低熔点化合物的熔点低于80℃。加氢反应在加氢反应釜中进行,反应条件为:氢气压力为6mpa,反应温度为180℃,加氢反应空速为2.0h-1

,液体储氢载体和氢气的体积比900:1。高选择性加氢催化剂为负载型催化剂,活性组份为ru和pd中的混合物,载体为al2o3。

51.用于废弃物热解制氢油的系统,包括:绝热分解炉、重整装置、水气变换装置、气体净化装置和加氢反应釜。

52.其中绝热分解炉用于对废弃物进行绝氧热解,生成碳化炉渣和混合气。

53.重整装置用于将混合气在高选择性反应催化剂作用下经过重整反应生成粗合成气。

54.水气变换装置用于将粗合成气经水气变换反应制得氢气和二氧化碳.

55.气体净化装置包括脱硫装置、脱硝装置和周期性吹扫装置,用于将水气变换反应制得的氢气进行脱硫、脱硝处理及周期性吹扫后制得净化氢气,每1~10次脱硫、脱硝处理后进行一次周期性吹扫。

56.加氢反应釜用于将氢气和液体有机储氢载体进行加氢反应获得可在常温常压储存的氢油。加氢反应釜为输送床反应器;采用油浴为加氢反应釜保持反应温度在180℃。

57.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。