1.本发明涉及一种人工石墨的制备方法,尤指一种通过连续焦化反应的多晶型态人工石墨的制备方法。

背景技术:

2.人工石墨可被应用于电池(例如:锂离子电池)中,可作为电池的负极材料。人工石墨的结晶型态对于包含该人工石墨的电池的充放电性能具有显著的影响。因此,如何改善人工石墨的结晶型态,以提升应用该人工石墨的电池的充放电性能,是为本发明所属技术领域所亟待解决的课题。

3.美国专利申请案公开号:us 2003/0175591 a1公开一种用于锂基二次电池的负极活性材料的制备方法,该方法包括以下步骤:将煤焦油沥青或石油沥青溶解在有机溶剂中以除去其中的不溶成分;在惰性气氛下在400至450℃的温度下将沥青热处理30分钟或更长时间,从而产生中间相颗粒;稳定或焦化中间相颗粒;在1000至1300℃的温度下碳化稳定化或焦化的中间相颗粒;以及在2,500至3,000℃的温度范围内将碳化的中间相颗粒石墨化,借此形成类石墨的碳材料。然而,us 2003/0175591 a1案并未公开如何通过改善人工石墨的结晶型态,以提升应用该人工石墨的电池的充放电性能,其所公开的方法所制得的类石墨的碳材料在充放电性能上仍有改善的空间。

技术实现要素:

4.为改善人工石墨的结晶型态,以提升应用该人工石墨的电池的充放电性能,本发明提供一种人工石墨的制备方法。

5.为达上述目的及其他目的,本发明提供一种人工石墨的制备方法,包含:

6.(a)取重质油,通过连续焦化反应使该重质油形成焦碳,以使该焦碳具有多个中间相微域,其中借由偏光显微镜分析,该中间相微域的尺寸介于1~30μm之间;以及

7.(b)取步骤(a)所形成的焦碳,依序经由预烧碳化处理、研磨分级、高温碳化处理及石墨化处理等工艺,使该焦碳形成多晶型态人工石墨。

8.上述的制备方法,其中该多晶型态人工石墨的(002)晶面大小lc小于30nm。

9.上述的制备方法,其中该多晶型态人工石墨的(110)晶面大小la介于120nm至160nm之间。

10.上述的制备方法,其中步骤(a)可先将该重质油输送到加热炉中,以加热温度范围为480℃至520℃,压力范围为0.18mpa至0.22mpa,及加热时间范围为0.01小时至0.02小时的条件加热该重质油,并同时将水输送到该加热炉中加热以产生水蒸气,再通过输送管且在该水蒸气的存在下,以0.02m3/s至0.03m3/s的高流速将经加热的该重质油输送到焦化塔中,之后,以反应温度范围为470℃至520℃,压力范围为0.18mpa至0.22mpa,及反应时间范围为16小时至24小时的条件,使经加热的该重质油发生裂解及缩聚而生成焦碳。

11.上述的制备方法,其中该水的用量可为该重质油总量的0.8wt%至1.2wt%。

12.上述的制备方法,其中步骤(b)中,该预烧碳化处理的锻烧温度范围可为800℃至1000℃,且锻烧时间范围可为4小时至16小时。

13.上述的制备方法,其中步骤(b)中,该研磨分级可将经该预烧碳化处理的该焦碳研磨后,利用旋风分级机进行筛分,选取平均粒径d

50

为12μm至15μm的经该预烧碳化处理的该焦碳。

14.上述的制备方法,其中步骤(b)中,该高温碳化处理的锻烧温度范围可为1000℃至1200℃且可高于该预烧碳化处理的锻烧温度,以及锻烧时间范围可为4小时至20小时。

15.上述的制备方法,其中步骤(b)中,该石墨化处理的锻烧温度为2900℃至3000℃且持温时间为8小时至30天。

16.本发明的人工石墨的制备方法是以连续焦化反应使重质油形成焦碳,借此形成多晶型态人工石墨。经测试,相较于以批次焦化反应使重质油形成焦碳的制备方法,包含本发明的人工石墨的制备方法所形成的多晶型态人工石墨的电池具有优选的充放电性能。

附图说明

17.图1是实施例1的人工石墨的制备方法的流程图;

18.图2是实施例1所形成的焦碳的偏光显微镜照片;

19.图3是比较例1所形成的焦碳的偏光显微镜照片;

20.图4是实施例1及比较例1所形成的人工石墨的x射线绕射图谱;

21.图5是实施例1及比较例1所形成的人工石墨的x射线绕射图谱;

22.图6是实施例1及比较例1所形成的人工石墨的x射线绕射图谱;

23.图7是碳材的晶面的示意图;

24.图8是实施例1所形成的人工石墨的拉曼光谱图谱;

25.图9是比较例1所形成的人工石墨的拉曼光谱图谱;

26.图10是分别应用实施例1及比较例1的人工石墨的电池的充电曲线分析图;

27.图11是分别应用实施例1及比较例1的人工石墨的电池的放电曲线分析图;

28.图12是分别应用实施例1及比较例1的人工石墨的电池在120分钟充电/放电下的寿命测试图;

29.图13是分别应用实施例1及比较例1的人工石墨的电池在60分钟充电/放电下的寿命测试图;

30.图14是分别应用实施例1及比较例1的人工石墨的电池在30分钟快充下的寿命测试图;

31.图15是应用实施例1的人工石墨的电池在经历3圈充放电前的扫描电子显微照片;

32.图16是应用实施例1的人工石墨的电池在经历3圈充放电后的体积膨胀分析的扫描电子显微照片;

33.图17是应用比较例1的人工石墨的电池在经历3圈充放电前的扫描电子显微照片;

34.图18是应用比较例1的人工石墨的电池在经历3圈充放电后的体积膨胀分析的扫描电子显微照片;

35.图19是实施例1的人工石墨的可容纳体积膨胀模式的示意图;

36.图20是比较例1的人工石墨的可容纳体积膨胀模式的示意图。

37.附图标记

38.s1 步骤

39.s2 步骤

具体实施方式

40.以下借由特定的具体实施例说明本发明的实施方式,熟悉此技术的人可由本说明书所公开的内容了解本发明的其他优点与功效。本发明也可借由其他不同的具体实施例加以实施或应用,本说明书中的各项细节也可基于不同观点与应用,在不悖离本发明的精神下进行各种修饰与变更。

41.除非文中另有说明,否则说明书及所附权利要求书中所使用的单数形式“一”及“该”包括多个含义。

42.除非文中另有说明,否则说明书及所附权利要求书中所使用的术语“或”包括“及/或”的含义。

43.实施例1

44.实施例1的人工石墨的制备方法如图1所示,该制备方法包含:(a)取重质油,通过连续焦化反应使该重质油形成焦碳,以使该焦碳具有多个中间相微域(mesophase domain),其中借由偏光显微镜(polarizing microscope,厂牌:nikon,型号:eclipse lv100pol)分析,该中间相微域的尺寸介于1~30微米(μm)之间s1;以及(b)取步骤(a)所形成的焦碳,依序经由预烧碳化处理、研磨分级、高温碳化处理及石墨化处理等工艺,使该焦碳形成多晶型态人工石墨s2。

45.实施例1的人工石墨的制备方法是通过连续焦化反应使该重质油形成具有多个尺寸介于1~30μm之间的中间相微域的焦碳,借此使该焦碳可进一步借由后续工艺以形成多晶型态人工石墨。

46.具体而言,实施例1的步骤(a)是依下列工艺条件进行:将重质油输送到加热炉中,以压力为0.3mpa、加热温度500℃及加热时间为0.02小时的条件加热该重质油,且同时将水输送到该加热炉中加热以产生水蒸气(该水的用量为重质油总量的0.8wt%至1.2wt%),再通过输送管且在该水蒸气的存在下,以0.03m3/s的流速将经加热的该重质油输送到焦化塔中,之后,以反应温度为490℃、压力为0.2mpa及反应时间为24小时的条件,使经加热的该重质油在该焦化塔中发生裂解及缩聚而生成焦碳,然后,使该焦化塔在空气中冷却至室温后,从该焦化塔中取出焦碳。

47.具体而言,实施例1的步骤(b)是依下列工艺条件进行:将步骤(a)所制得的焦碳先进行预烧碳化处理,接着,将经该预烧碳化处理的该焦碳研磨后,利用旋风分级机进行筛分,选取平均粒径d

50

为12μm至15μm的经该预烧碳化处理的该焦碳,再将其进行高温碳化处理,制得软碳;进一步将该软碳进行石墨化处理,以得到人工石墨。其中,该预烧碳化处理的升温速率为10℃/min,锻烧温度为850℃且持温时间为4小时;该高温碳化处理的升温速率为10℃/min,锻烧温度为1100℃且持温时间为4小时;该石墨化处理的锻烧温度为2950℃且持温时间为8小时。

48.上述实施例1的工艺条件仅为示例,本发明并不限于此。

49.举例来说,步骤(a)可在下列工艺条件范围下进行:先将重质油输送到加热炉中,

以加热温度范围为480℃至520℃,压力范围为0.18mpa至0.22mpa,及加热时间范围为0.01小时至0.02小时的条件加热该重质油,并同时将水输送到该加热炉中加热以产生水蒸气(该水的用量为该重质油总量的0.8wt%至1.2wt%),再通过输送管且在该水蒸气的存在下,以例如但不限于0.02m3/s至0.03m3/s的高流速将经加热的该重质油输送到焦化塔中,之后,以反应温度范围为470℃至520℃,压力范围为0.18mpa至0.22mpa,及反应时间范围为16小时至24小时的条件,使经加热的该重质油发生裂解及缩聚而生成焦碳。

50.举例来说,步骤(b)的各项工艺可依下列工艺条件进行:其中,该预烧碳化处理的锻烧温度范围为800℃至1000℃,且锻烧时间范围为4小时至16小时;该高温碳化处理的锻烧温度范围为1000℃至1200℃且高于该预烧碳化处理的锻烧温度,以及锻烧时间范围为4小时至20小时;以及该石墨化处理的锻烧温度为2900℃至3000℃且持温时间为8小时至30天。

51.比较例1

52.比较例1的人工石墨的制备方法与实施例相似,其差异仅在于,比较例1的步骤(a)是通过批次焦化反应使该重质油形成焦碳,以使该焦碳具有多个中间相微域,其中借由偏光显微镜分析,该中间相微域的尺寸介于50~200μm之间。

53.相较于实施例1,比较例1的人工石墨的制备方法是通过批次焦化反应使该重质油形成具有多个尺寸介于50~200μm之间的中间相微域的焦碳,借此使该焦碳可进一步借由后续工艺以形成少晶型态人工石墨。

54.具体而言,比较例1的步骤(a)是依下列工艺条件进行:将重质油输送到反应罐中后,以升温速率10℃/min将该重质油的温度从室温升到500℃,并在压力为1mpa的环境持温4小时,使该重质油进行裂解及缩聚而生成焦碳,然后,使该反应罐在空气中冷却至室温后,从该反应罐中取出焦碳。

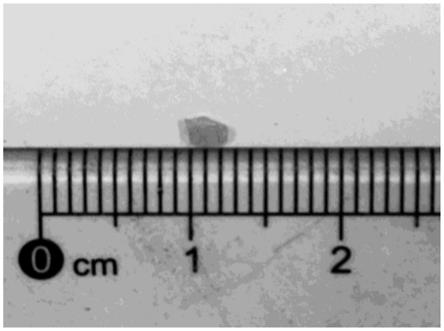

55.测试例1:偏光显微镜分析

56.测试例1是取实施例1的通过连续焦化反应所形成的焦碳,以偏光显微镜分析其中间相微域,并取比较例1的通过批次焦化反应所形成的焦碳作为对照。测试例1的测试结果如图2及图3所示。

57.如图2及图3所示,观察实施例1与比较例1两者的焦碳的偏光显微结构,比较例1的通过批次焦化反应所形成的焦碳的中间相融并较多,易形成融并区域且融并区域的结构较大,形成尺寸介于50~200μm之间的较大的中间相微域,相对而言,实施例1的通过连续焦化反应所形成的焦碳的中间相融并较少,不易形成融并区域且融并区域的结构较小,形成尺寸介于1~30μm之间的较小的中间相微域。

58.测试例2:x射线绕射(x-ray diffraction,xrd)分析

59.测试例2是取实施例1所形成的多晶型态人工石墨进行xrd分析,并取比较例1所形成的少晶型态人工石墨作为对照。测试例2的测试结果如图4、图5及图6所示。

60.由图4、图5及图6所示的xrd图谱可见,其中有主要2区峰值,而从峰值所在角度与半高宽可以计算出晶粒大小,其计算方式如下列式(i)及图7所示:

61.晶域厚度:

62.63.κ=0.89

[0064][0065]

即,通过谢乐公式(scherer equation):(晶粒)=(0.89

×

λ)/(d cosθ))可以求得碳材的(002)晶面大小lc,在相同绕射晶面角度下,晶粒大小与峰值半高宽呈反比,实施例1所形成的多晶型态人工石墨在2区峰値半高宽皆大于比较例1所形成的少晶型态人工石墨,因此实施例1所形成的多晶型态人工石墨所呈现的晶粒较小,而比较例1所形成的少晶型态人工石墨较大。即,实施例1通过连续焦结形成焦碳,进而形成多晶型态人工石墨;相对而言,比较例1通过批次焦结形成焦碳,进而形成少晶型态人工石墨。

[0066]

测试例3:拉曼(raman)光谱分析

[0067]

测试例3是取实施例1所形成的多晶型态人工石墨进行拉曼光谱分析,并取比较例1所形成的少晶型态人工石墨作为对照,各自进行3次重复分析。测试例3的测试结果如图8及图9所示。

[0068]

由图8及图9可以求得(110)晶面大小la,根据λ=532nm与la=c(λ)/(id/ig)计算可以得到石墨结晶结构la维度尺寸。根据测试例2及测试例3的测试结果,将实施例1与比较例1的碳材微晶区域大小经计算整理如表1。

[0069]

表1

[0070][0071][0072]

测试例4:充放电效能分析

[0073]

分别取实施例1所形成的多晶型态人工石墨以及比较例1所形成的少晶型态人工石墨作为负极,并依常规方式制作cr2032钮扣型半电池及18650全电池,进行半电池与全电池的特性分析如下:

[0074]

下列表2是通过台湾中油股份有限公司的半电池测试平台进行分析的测试结果。

[0075]

表2

[0076][0077]

注:

[0078]

bet:根据布厄特吸附理论(brunauer-emmett-teller adsorption theory)所量测的比表面积

[0079]

p.v.:孔洞体积(pole volum)

[0080]

m.p.:微孔(micro pole)

[0081]

t.d.:振实密度(tap density)

[0082]

c_1

st

:第一圈充电容量

[0083]

d_1

st

:第一圈放电容量

[0084]1st

_irr:第一圈不可逆电容量

[0085]

q.e.:库伦效率

[0086]

如表2所示,实施例1的第一圈放电电容量(d_1

st

)大于360mah/g而比较例1的第一圈放电电容量(d_1

st

)接近360mah/g,两者的第一圈不可逆电容量(1

st

_irr)为24mah/g,两者的库伦效率(q.e.)分别为93.8%与93.7%。bet

[0087]

进一步针对分别取实施例1所形成的多晶型态人工石墨以及比较例1所形成的少晶型态人工石墨作为电极的电池进行充放电曲线分析,其测试结果如图10及图11所示。

[0088]

如图10及图11所示,可以发现两者的充电曲线与放电曲线重迭一致,可以确认在低功率下,实施例1的人工石墨与比较例1的人工石墨锂离子嵌入/嵌出行为一致,证明其两者石墨结构特性相符。另外,两者材料的比表面积与振实密度也非常接近,换句话说,前驱物(焦碳)在结构上的不同只是造成人工石墨结晶结构呈现少晶与多晶结构,并无影响原先材料基本物理特性、电容量与不可逆电容量。

[0089]

进一步针对分别取实施例1所形成的多晶型态人工石墨以及比较例1所形成的少晶型态人工石墨作为电极的电池进行快充/快放测试,其测试结果如下列表3所示:

[0090]

表3

[0091][0092]

如表3所示,比较例1从0.1c(10小时充电)到5c(12分钟)的快充能力为100%~约42%,而实施例1则为100%~约56%,在高c-rate 5c快充下,两者快充能力差异约13%。推测应为在更高速充电下,实施例1的人工石墨的锂离子嵌入速度较快所致。快放测试结果显示两者在1c到5c的快放能力差异约1%;在高c-rate 10c快充下,两者快放能力差异约3%。推测应为在更高速放电下(高功率输出),实施例1的人工石墨的锂离子嵌出速度较快所致。

[0093]

进一步针对分别取实施例1所形成的多晶型态人工石墨以及比较例1所形成的少晶型态人工石墨作为电极的电池进行寿命测试,其测试结果如图12、图13及图14所示。

[0094]

如图12、图13及图14所示,在0.5c/0.5c充放下,实施例1的多晶型态人工石墨的寿命优于比较例1的少晶型态人工石墨,在50圈测试下,实施例1的多晶型态人工石墨的电容量存留率大于90%,而比较例1的少晶型态人工石墨则低于80%。在1c/1c充放下,在30圈测试下,实施例1的多晶型态人工石墨电容量存留率约100%,而比较例1的少晶型态人工石墨则低于80%,在更高的2c/2c充放下,在30圈测试下,实施例1的多晶型态人工石墨电容量存留率约50%,而比较例1的少晶型态人工石墨则低于30%。

[0095]

进一步针对分别取实施例1所形成的多晶型态人工石墨以及比较例1所形成的少晶型态人工石墨作为电极的电池进行体积膨胀分析,其测试结果如图15、图16、图17及图18所示。

[0096]

图15、图16、图17及图18所示的体积膨胀分析是先将分别以实施例1及比较例的人工石墨作为电极的电池进行3圈0.1c充电/0.1c放电,在经历3圈充放电使人工石墨负极的体积膨胀之后,借由扫描式电子显微镜(scanning electron microscope,sem)分析人工石墨负极相较于充放电前的厚度变化,并借由人工石墨负极的厚度变化计算出体积膨胀百分比。

[0097]

如图15、图16、图17及图18所示,比较例1的少晶型态人工石墨体积膨胀约10%而实施例1的多晶型态人工石墨体积膨胀约6%,结果验证实施例1的多晶态人工石墨具有更多晶粒边界(grain boundary,gb),使其可容纳膨胀的区域较大,借此降低其经历充放电后的膨胀程度。因此,使用实施例1的多晶态人工石墨作为电极的电池可避免因人工石墨的体积膨胀所造成的石墨剥离或避免因此失去负极极片的内导电网路,借此提升该电池的循环寿命。

[0098]

实施例1与比较例1的人工石墨因微区结构的不同,造成应用该人工石墨的电池在循环寿命表现差异。比较例1的人工石墨因微区结构较大,在同样巨观粒子下,所呈现晶粒较少即晶粒边界区域少。应用人工石墨的锂电池的锂离子在充放电时,锂离子可以储存在碳层间,所造成的体积膨胀,可以由碳层间晶粒边界(grain boundary,gb)舒缓,当gb越少时,无法减缓体积膨胀及石墨剥离,进而使应用其的电池的循环寿命降低。因此,应用比较例1的人工石墨的电池可以容纳体积膨胀区域较少,造成体积膨胀较大,循环寿命较短。

[0099]

相反的,实施例1的人工石墨因微区结构小,在同样巨观粒子下,所呈现晶粒较多,即晶粒边界区域多。应用人工石墨的锂电池的锂离子在充放电时,锂离子可以储存在碳层间,所造成的体积膨胀,可以由碳层间晶粒边界(gb)舒缓,当gb越多时,越可以减缓体积膨胀及石墨剥离,进而使循环寿命提升。因此,应用实施例1的人工石墨的电池可以容纳体积膨胀区域较多,即体积膨胀较小,循环寿命较长。如图19及图20所示,实施例1的人工石墨的晶粒边界(gb)较多可以降低锂离子嵌入的体积膨胀,进而提升应用该人工石墨的电池的循环寿命与快充寿命。实施例1的多晶型态人工石墨因可容纳膨胀区域更大,较能在更短时间内接受/反应更大体积膨胀,因此,在循环寿命表现:应用实施例1的多晶型态人工石墨的电池会优于应用比较例1的少晶型态人工石墨的电池。

[0100]

本发明的人工石墨的制备方法是将经高温碳化处理所制得的软碳进一步进行石墨化处理,以得到多晶型态人工石墨。一般而言,应用人工石墨的电池的快充能力低、寿命较短,尤其在快充下寿命更短,相对而言,应用软碳的电池则具有优选的快充能力及寿命。然而,本发明的人工石墨的制备方法所制得的多晶型态人工石墨可以大幅改善上述一般人工石墨缺点。

[0101]

如上所述,本发明的人工石墨的制备方法是通过连续焦化反应使该重质油形成具有多个尺寸介于1~30μm之间的中间相微域的焦碳,借此使该焦碳可进一步借由后续工艺以形成多晶型态人工石墨。本发明的人工石墨的制备方法所制得的多晶型态人工石墨可使应用该人工石墨作为电极的电池具有优选的快充/快放性能以及循环寿命。

[0102]

上述实施例仅例示性说明本发明的制备方法,而非用于限制本发明。任何熟悉此项技术的人均可在不违背本发明的精神及范畴下,对上述实施例进行修饰与改变。因此,本发明的权利保护范围,应如前述的权利要求书所记载。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。