1.本发明涉及材料技术领域,具体涉及一种胶原纤维基超两亲多孔分离材料的制备和应用。

背景技术:

2.石油和水是人类生活生产中不可或缺的关键资源。然而,在实际应用中,油与水通常互相造成污染。油中存在少量甚至微量的水会影响油料的使用性能,反之,水中存在少量的油会导致水体环境的污染。从环境保护和可持续发展的角度而言,开发高效的油水分离材料对缓解燃油和水污染问题具有重要意义(zarghami s, mohammadi t, sadrzadeh m, et al. superhydrophilic and underwater superoleophobic membranes-a review of synthesis methods[j]. progress in polymer science, 2019, 98: 101166. ejeta d d, wang c f, kuo s w, et al. preparation of superhydrophobic and superoleophilic cotton-based material for extremely high flux water-in-oil emulsion separation[j]. chemical engineering journal, 2020, 402: 126289.)。近年来,超浸润分离材料被广泛应用于油水分离领域(chu z, feng y, seeger s. oil/water separation with selective superantiwetting/superwetting surface materials[j]. angewandte chemie international edition, 2015, 54(8): 2328-2338. zheng w, huang j, li s, et al. advanced materials with special wettability toward intelligent oily wastewater remediation[j]. acs applied materials & interfaces, 2020, 13(1): 67-87.)。通常,超亲水材料主要基于对油分散相的选择性截留而使水连续相自由通过以实现对水包油乳液的高效分离,而超疏水材料则是通过选择性截留水分散相而使油连续相自由通过,从而实现对油包水乳液的分离。然而,截留的分散相易堵塞在上述材料的孔道中导致材料污染,并且可能改变材料实现选择透过性所必需的表面浸润性能,因此基于选择性截留分离策略的超浸润材料通常在分离过程中存在分离效率和分离通量逐渐降低的问题,甚至会因截留的分散相聚集阻隔于超浸润材料和被分离的乳液之间,进而使得后续乳液难以接触超浸润分离材料,而不能进行持续分离,最终导致对乳液废水的连续处理量有限。因此,亟需开发具有通量稳定的分离材料以实现对乳液连续稳定的分离。

[0003]

鉴于此,特提出本发明。

技术实现要素:

[0004]

为解决背景技术中的问题,本发明的第一目的在于提供一种胶原纤维基超两亲多孔分离材料的制备方法,该方法避免了破坏两亲性的问题,合成线路简便,合成的分离材料具有高孔隙率,且具有超亲油/油下超亲水、超亲水/水下超疏油性。

[0005]

本发明的第二目的提供了胶原纤维基超两亲多孔分离材料在乳液分离中的应用,该分离材料对不同种类的乳液均能实现高效连续分离。

[0006]

为达到上述目的,本发明采用的第一个技术方案为:一种胶原纤维基超两亲多孔分离材料的制备方法,将胶原纤维加入到羧甲基纤维素钠溶液中,搅拌反应后经冷冻干燥制备胶原纤维基超两亲多孔分离材料。

[0007]

优选的,所述羧甲基纤维素钠溶液中羧甲基纤维素钠与胶原纤维的质量比为1:6-1:20。

[0008]

本发明还公开了一种采用上述制备方法得到的胶原纤维基超两亲多孔分离材料。

[0009]

本发明采用的第二个技术方案为:胶原纤维基超两亲多孔分离材料在乳液分离中的应用。

[0010]

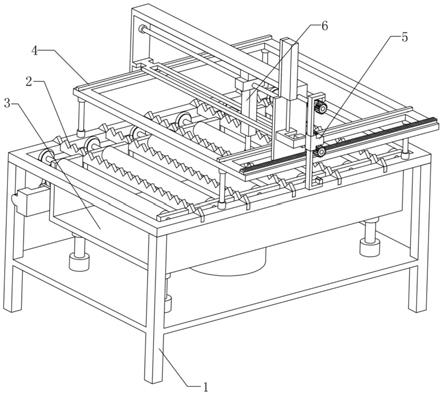

优选的,所述乳液分离的方法为:将胶原纤维基超两亲多孔分离材料进行装柱,采用柱分离法对油包水乳液和水包油乳液进行分离,使用恒流泵控制乳液进液速度,自动部分收集器收集滤液。

[0011]

与现有技术相比,本发明具有以下有益效果:1、本发明制备得到的胶原纤维基超两亲多孔分离材料具有超高孔隙率,其发达的孔结构可分别作为蓄水池和蓄油池存储油包水乳液中的水分散相和水包油乳液中的油分散相,从而有效避免乳液分散相对材料的堵塞和污染,保证了在连续乳液分离过程中获得超稳定的分离通量。

[0012]

2、本发明制备得到的胶原纤维基超两亲多孔分离材料为胶原纤维自组装形成的堆叠的层状多孔结构,能快速通过水包油乳液的水连续相和油包水乳液中的油连续相,从而获得高通量。

[0013]

3、与传统的超浸润乳液分离材料不同,该超两亲多孔分离材料同时具备超亲油/油下超亲水性和超亲水/水下超疏油性,可实现对油包水和水包油乳液的高效双分离。

[0014]

4、本发明提供的制备方法不同于传统的均相溶液发泡,而是利用胶原纤维作为固体原料在非均相体系中直接发泡,为胶原纤维基分离材料的制备提供了便捷的工艺路线。

附图说明

[0015]

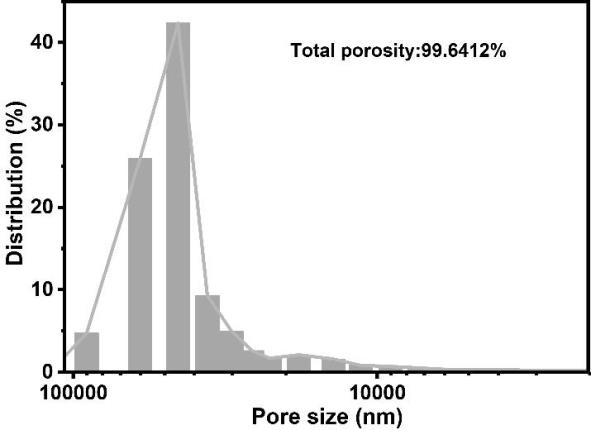

图1为实施例1所制备的胶原纤维基超两亲多孔分离材料的孔隙率及孔径分布曲线;图2为实施例1所制备的胶原纤维基超两亲多孔分离材料的扫描电镜图(a图中的插图为实施例1所制备的胶原纤维基超两亲多孔分离材料的实物图);图3为空气介质中水滴在实施例1所制备的胶原纤维基超两亲多孔分离材料表面浸润过程水接触角图;图4为空气介质中油滴(十二烷)在实施例1所制备的胶原纤维基超两亲多孔分离材料表面浸润过程油接触角图;图5为油介质(十二烷)中水滴在实施例1所制备的胶原纤维基超两亲多孔分离材料表面浸润过程水接触角图;图6为水介质中油滴(四氯化碳)在实施例1所制备的胶原纤维基超两亲多孔分离材料表面浸润过程油接触角图;图7为实施例1中油包水乳液ne1经所制的胶原纤维基超两亲多孔分离材料分离前后的粒径分布图;

图8为实施例1中油包水乳液ne1经所制的胶原纤维基超两亲多孔分离材料分离前后的数码照片;图9为实施例1中水包油乳液ne13经所制的胶原纤维基超两亲多孔分离材料的粒径分布图;图10为实施例1中水包油乳液ne13经所制的胶原纤维基超两亲多孔分离材料分离前后的数码照片;图11为实施例1中油包水乳液ne1经所制的胶原纤维基超两亲多孔分离材料3次抗污性能实验过程中分离效率和分离通量与时间关系曲线;图12为实施例1中水包油乳液ne13经所制的胶原纤维基超两亲多孔分离材料10次抗污性能实验过程中分离效率和分离通量与时间关系曲线;图13为实施例1中油包水乳液ne1经所制的胶原纤维基超两亲多孔分离材料连续分离过程中分离效率和水含量与分离体积的关系曲线;图14为实施例1中水包油乳液ne13经所制的胶原纤维基超两亲多孔分离材料连续分离过程中分离效率和油含量与分离体积的关系曲线;图15为对比例1中所制备的胶原纤维基气凝胶-1遇水前后的数码照片;图16为对比例2中所制备的胶原纤维基气凝胶-2遇水前后的数码照片;图17为对比例3中所制备的羧甲基纤维素钠气凝胶遇水前后的数码照片;图18为对比例4中所制备的废弃胶原纤维分离油包水乳液ne1时分离柱被堵塞时的数码照片;图19为对比例4中所制备的废弃胶原纤维分离水包油乳液ne13时分离柱被堵塞时的数码照片。

具体实施方式

[0016]

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0017]

胶原纤维是一种两亲性材料,对水和油都具有良好的亲和性。此外,胶原纤维还含有丰富的极性基团(如-oh、-nh2和-cooh),可通过多点氢键作用形成所需的超分子结构,从而进一步提高胶原纤维的亲水性和亲油性,制备超两亲新型分离材料。在利用胶原纤维构建超分子结构时,需避免胶原纤维表面浸润性能的改变,否则胶原纤维的两亲性被破坏,而不能获得超两亲性。此外,利用胶原纤维进行自组装时,需有效调控胶原纤维的所形成的超分子结构构型,才能获得高孔隙率和优异的液体传输通路。

[0018]

本发明基于非均相体系发泡法,以胶原纤维为原料,开发了具有高孔隙率,且具有超亲油/油下超亲水、超亲水/水下超疏油性的超两亲多孔分离材料,有效解决了传统超浸润分离材料在分离过程中易污染而导致乳液废水的连续处理通量逐渐下降的问题,从而对不同种类的乳液实现了高效连续分离。本发明不仅解决了现有乳液分离材料易污染而导致的通量下降的问题。

h,制得非离子表面活性剂稳定的正辛烷包水乳液,记为ne3;将2.0 g span80加入到1000 ml石油醚中,于3000 rpm的转速下向上述溶液中逐滴滴入8.0 ml去离子水,并继续搅拌1.0 h,制得非离子表面活性剂稳定的石油醚包水乳液,记为ne4。

[0028]

(3)阴离子型/非离子型复配表面活性剂稳定的油包水乳液的配制:将1.5 g span 80加入到1000 ml十二烷中,0.1 g sdbs加入到10 ml去离子水中,将span 80十二烷溶液置于2000 rpm 转速下搅拌,保持2000 rpm的转速向span 80十二烷溶液中逐滴滴加sdbs水溶液,然后增大转速至3000 rpm,搅拌1.0 h,制得sdbs/ span 80稳定的十二烷包水乳液,记为ne5;将1.5 g span 80加入到1000 ml煤油中,0.1 g sdbs加入到10 ml去离子水中,将span 80煤油溶液置于2000 rpm 转速下搅拌,保持2000 rpm的转速向span 80煤油溶液中逐滴滴加sdbs水溶液,然后增大转速至3000 rpm,搅拌1.0 h,制得sdbs/ span 80稳定的煤油包水乳液,记为ne6;将1.5 g span 80加入到1000 ml正辛烷中,0.1 g sdbs加入到10 ml去离子水中,将span 80正辛烷溶液置于2000 rpm 转速下搅拌,保持2000 rpm的转速向span 80正辛烷溶液中逐滴滴加sdbs水溶液,然后增大转速至3000 rpm,搅拌1.0 h,制得sdbs/ span 80稳定的正辛烷包水乳液,记为ne7;将1.5 g span 80加入到1000 ml石油醚中,0.1 g sdbs加入到10 ml去离子水中,将span 80石油醚溶液置于2000 rpm 转速下搅拌,保持2000 rpm的转速向span 80石油醚溶液中逐滴滴加sdbs水溶液,然后增大转速至3000 rpm,搅拌1.0 h,制得sdbs/ span 80稳定的石油醚包水乳液,记为ne8。

[0029]

(4)阳离子型/非离子型复配表面活性剂稳定的油包水乳液的配制:将1.5 g span 80加入到1000 ml十二烷中,0.1 g ctab加入到10 ml去离子水中,将span 80十二烷溶液置于2000 rpm 转速下搅拌,保持2000 rpm的转速向span 80十二烷溶液中逐滴滴加ctab水溶液,然后增大转速至3000 rpm,搅拌1.0 h,制得ctab/ span 80稳定的十二烷包水乳液,记为ne9;将1.5 g span 80加入到1000 ml煤油中,0.1 g ctab加入到10 ml去离子水中,将span 80煤油溶液置于2000 rpm 转速下搅拌,保持2000 rpm的转速向span 80煤油溶液中逐滴滴加ctab水溶液,然后增大转速至3000 rpm,搅拌1.0 h,制得ctab/ span 80稳定的煤油包水乳液,记为ne10;将1.5 g span 80加入到1000 ml正辛烷中,0.1 g ctab加入到10 ml去离子水中,将span 80正辛烷溶液置于2000 rpm 转速下搅拌,保持2000 rpm的转速向span 80正辛烷溶液中逐滴滴加ctab水溶液,然后增大转速至3000 rpm,搅拌1.0 h,制得ctab/ span 80稳定的正辛烷包水乳液,记为ne11;将1.5 g span 80加入到1000 ml石油醚中,0.1 g ctab加入到10 ml去离子水中,将span 80石油醚溶液置于2000 rpm 转速下搅拌,保持2000 rpm的转速向span 80石油醚溶液中逐滴滴加ctab水溶液,然后增大转速至3000 rpm,搅拌1.0 h,制得ctab/ span 80稳定的石油醚包水纳乳液,记为ne12。

[0030]

(5)水包油乳液的配制:将1000 ml去离子水置于2000 rpm 转速下搅拌,保持2000 rpm的转速向去离子水中逐滴滴加8.0 ml十二烷,然后增大转速至3000 rpm,搅拌1.0 h,制得水包十二烷乳液,记为ne13;将1000 ml去离子水置于2000 rpm 转速下搅拌,保持2000 rpm的转速向去离子水中逐滴滴加8.0 ml煤油,然后增大转速至3000 rpm,搅拌1.0 h,制得水包煤油乳液,记为ne14;将1000 ml去离子水置于2000 rpm 转速下搅拌,保持2000 rpm的转速向去离子水中逐滴滴加8.0 ml正辛烷,然后增大转速至3000 rpm,搅拌1.0 h,制得水包正辛烷乳液,记为ne15;将1000 ml去离子水置于2000 rpm 转速下搅拌,保持2000 rpm的转速向去离子水中逐滴滴加8.0 ml石油醚,然后增大转速至3000 rpm,搅拌1.0 h,制得水

包石油醚乳液,记为ne16。

[0031]

(6)采用本实施例制备的胶原纤维基超两亲多孔分离材料对上述所配制的乳液进行分离:将1.6 g上述制得的胶原纤维基超两亲多孔分离材料进行装柱,保持床层高度为10 cm,采用柱分离法对(2)、(3)、(4)、(5)中制备的12种油包水乳液(ne1、ne2、ne3、ne4、ne6、ne7、ne8、ne9、ne10、ne11、ne12)与4种水包油乳液(ne13、ne14、ne15、ne16)进行分离,使用恒流泵控制乳液进液速度,收集滤液进行测定分析。

[0032]

实验结果表明,本实施例所制备的胶原纤维基超两亲多孔分离材料对(2)、(3)、(4)、(5)中所制备的12种油包水乳液(ne1、ne2、ne3、ne4、ne6、ne7、ne8、ne9、ne10、ne11、ne12)与4种水包油乳液(ne13、ne14、ne15、ne16)表现出优异的分离性能,16种乳液经分离后均变得澄清透明。以乳液ne1和ne13为例,乳液ne1分离前后的粒径图和数码照片如图7、8所示, ne13分离前后的粒径图和数码照片如图9、10所示。本实施例制得的超两亲多孔分离材料对四种非离子表面活性剂稳定的油包水乳液(ne1、ne2、ne3、ne4)分离效率分别为99.9935%、99.9924%, 99.9923% 和99.9940%,分离通量分别为6160 l m-2 h-1

, 7220 l m-2 h-1

, 7510 l m-2 h-1 和 6150 l m-2 h-1

。对四种阴离子/非离子表面活性剂稳定的油包水乳液(ne5、ne6、ne7、ne8)分离效率分别为99.9930%, 99.9920%, 99.9922% 和 99.9933%,分离通量分别为5150 l m-2 h-1

, 5240 l m-2 h-1

, 5560 l m-2 h-1 和 5530 l m-2 h-1

。对四种阳离子/非离子表面活性剂稳定的油包水乳液(ne9、ne10、ne11、ne12)分离效率分别为99.9924%, 99.9921%, 99.9921%和 99.9934%,分离通量分别为5240 l m-2 h-1

, 5230 l m-2 h-1

, 5860 l m-2 h-1 和 5240 l m-2 h-1

。对四种水包油乳液(ne13、ne14、ne15、ne16)的分离效率分别为99.9992%, 99.9991%, 99.9991%和 99.9991%,分离通量分别为4810 l m-2 h-1

, 4940 l m-2 h-1

, 4850 l m-2 h-1 和 4900 l m-2 h-1

。即本实施例所制备的胶原纤维基超两亲多孔分离材料对油包水和水包油乳液的分离具有高分离效率及高分离通量。

[0033]

本实施例所制得的胶原纤维基超两亲多孔分离材料三次循环分离(2)中油包水乳液ne1和十次循环分离(5)中水包油乳液ne13过程中的分离效率和分离通量与时间关系曲线如图11、12所示,显示出胶原纤维基超两亲多孔分离材料对水包油和油包水乳液的分离具有优异的分离稳定性和可抗污性。本实施例所制得的胶原纤维基超两亲多孔分离材料对(2)中油包水乳液ne1进行连续处理过程中的分离效率和水含量与处理量的关系曲线如图13所示,对(5)中水包油乳液ne13进行连续处理过程中的分离效率和油含量与处理量的关系曲线如图14所示,表明超两亲多孔分离材料对油包水和水包油乳液均可以进行大量处理。

[0034]

实施例2(1)制备胶原纤维基超两亲多孔分离材料:将0.5 g羧甲基纤维素钠加入到150 ml去离子水中,再加入3.0 g废弃胶原纤维。上述体系于40℃在500 rpm的转速下搅拌3.0 h后经冷冻干燥即制得胶原纤维基超两亲多孔分离材料。

[0035]

(2)采用本实施例制备的胶原纤维基超两亲多孔分离材料对实施例1中的ne1、ne13乳液进行分离:将1.5 g (1)中制得的超两亲多孔分离材料进行装柱,保持床层高度为10 cm,采用柱分离法对油包水乳液(ne1)与水包油乳液(ne13)乳液进行分离,使用恒流泵控制乳液

进液速度,收集滤液进行测定分析。

[0036]

实验结果表明,本实施例所制的胶原纤维基超两亲多孔分离材料对油包水乳液(ne1)与水包油乳液(ne13)乳液表现出优异的分离性能。分离ne1时,分离通量可达6120 l m-2 h-1

,分离效率可达99.9912%。分离ne13时,分离通量可达4800 l m-2 h-1

,分离效率可达99.9986%。

[0037]

实施例3(1)制备胶原纤维基超两亲多孔分离材料:将0.5 g羧甲基纤维素钠加入到150 ml去离子水中,再加入7.0 g废弃胶原纤维。上述体系于40℃在500 rpm的转速下搅拌3.0 h后经冷冻干燥即制得胶原纤维基超两亲多孔分离材料。

[0038]

(2)采用本实施例制备的胶原纤维基超两亲多孔分离材料对实施例1中的ne1、ne13乳液进行分离:将2.8 g上述制得的胶原纤维基超两亲多孔分离材料进行装柱,保持床层高度为10 cm,采用柱分离法对油包水乳液(ne1)与水包油乳液(ne13)乳液进行分离,使用恒流泵控制乳液进液速度,收集滤液进行测定分析。

[0039]

实验结果表明,本实施例所制的胶原纤维基超两亲多孔分离材料对油包水乳液(ne1)与水包油乳液(ne13)乳液表现出优异的分离性能。分离ne1时,分离通量为1800 l m-2 h-1

,分离效率为99.9917%。分离ne13时,分离通量为930 l m-2 h-1

,分离效率为99.9992%。

[0040]

实施例4(1)制备胶原纤维基超两亲多孔分离材料:将0.5 g羧甲基纤维素钠加入到150 ml去离子水中,再加入10 g废弃胶原纤维。上述体系于40℃在500 rpm的转速下搅拌3.0 h后经冷冻干燥即制得胶原纤维基超两亲多孔分离材料。

[0041]

(2)采用本实施例制备的胶原纤维基超两亲多孔分离材料对实施例1中的ne1、ne13乳液进行分离:将5.0 g上述制得的胶原纤维基超两亲多孔分离材料进行装柱,保持床层高度为10 cm,采用柱分离法对油包水乳液(ne1)与水包油乳液(ne13)乳液进行分离,使用恒流泵控制乳液进液速度,收集滤液进行测定分析。

[0042]

实验结果表明,本实施例所制的超两亲多孔分离材料对油包水乳液(ne1)与水包油乳液(ne13)乳液表现出优异的分离性能。分离ne1时,分离通量为960 l m-2 h-1

,分离效率为99.9940%。分离ne13时,分离通量为420 l m-2 h-1

,分离效率为99.9993%。

[0043]

对比例1制备胶原纤维基气凝胶-1:将5.0 g废弃胶原纤维加入到150 ml去离子水中,上述体系于40℃在500 rpm的转速下搅拌3.0 h后经冷冻干燥即制得胶原纤维基气凝胶-1。

[0044]

实验表明,仅使用胶原纤维所制备的胶原纤维基气凝胶-1遇水后坍塌,不能用于乳液分离(如图15)。

[0045]

对比例2制备胶原纤维基气凝胶-2:将0.5 g羧甲基纤维素钠加入到150 ml去离子水中,再加入1.0 g废弃胶原纤维。上述体系于40℃在500 rpm的转速下搅拌3.0 h后经冷冻干燥即制得胶原纤维基气凝胶-2。

[0046]

实验表明,本对比例中胶原纤维用量过低,使得制备的胶原纤维基气凝胶-2遇水

后坍塌,不能用于乳液分离(如图16)。

[0047]

对比例3制备羧甲基纤维素钠气凝胶:将5.0 g羧甲基纤维素钠加入到150 ml去离子水中,上述体系于40℃在500 rpm的转速下搅拌3.0 h后经冷冻干燥即制得胶原纤维基气凝胶-2。

[0048]

实验表明,仅使用羧甲基纤维素钠制备的羧甲基纤维素钠气凝胶遇水后坍塌,不能用于乳液分离(如图17)。

[0049]

对比例4直接采用废弃胶原纤维对实施例1中乳液ne1、ne13进行分离。

[0050]

将3.5 g废弃胶原纤维进行装柱,保持床层高度为10 cm,采用柱分离法对(1)、(2)中制备的油包水(ne1)乳液与水包油(ne13)乳液进行分离,使用恒流泵控制乳液进液速度,收集滤液进行测定分析。

[0051]

实验结果表明,本对比例的废弃胶原纤维对油包水乳液(ne1)分离效率为99.9907%,分离通量为1320 l m-2 h-1

。对水包油乳液(ne13)分离效率为99.9991%,分离通量为1360 l m-2 h-1

。但本实施例中的废弃胶原纤维分离乳液ne1、ne13,随着分离的进行,乳液堵塞柱子造成分离中断(如图18、19)。

[0052]

以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。