1.本发明涉及高分子材料技术领域,尤其涉及一种聚酰亚胺前体溶液及其制造方法和设备。

背景技术:

2.聚酰亚胺(polyimide,pi)由于具有优良的热性能、机械性能、电性能以及尺寸稳定性,而广泛应用在航空航天、电子、汽车、石油化工等领域,随着科学技术的发展,尤其近年来航空航天、信息能源、电子电气工业和微电子工业的快速发展,对材料提出了更高更新的要求,材料的研究也在不断地朝着高性能化、多功能化和低成本化方向发展;

3.现有技术为提升聚酰亚胺的应用性能,多会对聚酰亚胺前体溶液进行侧链改性,进而制备的聚亚酰胺有着较好的力学性能和热性能;

4.在实际使用过程中发现,改性后的聚酰亚胺前体溶液会出现力学性能下降的问题,如在电晕放电作用下,聚酰亚胺制备的薄膜短时间内即会老化而引发材料击穿,因此,迫切需要进行改进。

技术实现要素:

5.本发明的目的在于提供一种聚酰亚胺前体溶液及其制造方法和设备,以有效改善聚酰亚胺前体溶液制备的聚酰亚胺的电性能。

6.为实现上述目的,本发明提供了一种聚酰亚胺前体溶液,所述聚酰亚胺前体溶液包括改性二氧化硅微球、氧化石墨烯、二胺化合物和二酐溶液。

7.通过在二胺化合物和二酰溶液中添加所述二氧化硅微球和所述氧化石墨烯,从而使得聚酰亚胺前体溶液制备的聚亚酰胺产生气孔,而通过对二氧化硅微球进行改性,从而提升二氧化硅微球在制备的聚酰亚胺的分散性,进而使得聚酰亚胺前体溶液后续制备聚酰亚胺时,有着气孔。

8.本发明还提出聚酰亚胺前体溶液的制造方法,用以制造如上述所述的聚酰亚胺前体溶液,

9.所述制造方法包括如下步骤:

10.制备改性二氧化硅微球;

11.制备氧化石墨烯;

12.将二胺化合物与二酐溶液混合制得聚合物后,再将改性二氧化硅微球和氧化石墨烯加入聚合物中,以制备聚酰亚胺前体溶液。

13.对应聚酰亚胺前体溶液的改进,对应改进制造方法,通过制备改性二氧化硅微球,并利用所述氧化石墨烯作为填充材料填充,通过与二胺化合物和二酐溶液混合,有效提升制备的聚酰亚胺的介电常数。

14.其中,所述制备改性二氧化硅微球包括如下步骤:

15.以二氧化硅粉作为载体,在惰性气体的保护下,加入纯净水中,获取初成品;

16.在惰性气体保护下,将所述初成品升温至130~150℃,保温处理后,升温至340~360℃,保温处理2~4h后,再升温至1100~1150℃,保温处理后获取半成品;

17.于所述半成品中加入硫酸钠溶液,搅拌处理后过滤、烘干,即可制得改性二氧化硅微球。

18.详细公开所述改性二氧化硅微球的制备步骤,在制备所述改性二氧化硅微球的过程中,增添所述硫酸钠溶液作为表面活性剂,进而有效提升制备的所述改性二氧化硅微球的稳定性,避免所述改性二氧化硅微球在与二胺化合物与二酐溶液混合过程中出现破损,进而影响后续聚酰亚胺的生成气孔的质量。

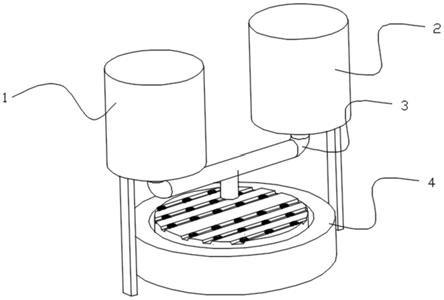

19.本发明还提出一种聚酰亚胺前体溶液的制造设备,用以制备如上述所述的聚酰亚胺前体溶液,

20.所述制造设备包括第一储料舱、第二储料舱、混合导管和放置铜板,所述第一储料舱与所述第二储料舱并列设置,所述混合导管分别与所述第一储料舱和所述第二储料舱连通,所述放置铜板设置于所述混合导管的底部。

21.利用所述第一储料舱配合所述第二储料舱,利用所述第一储料舱存放所述改性二氧化硅微球和所述氧化石墨烯,所述第二储料舱放置二胺化合物与二酐溶液,进而配合所述混合导管将所述改性二氧化硅微球和所述氧化石墨烯,以及二胺化合物与二酐溶液一起送至所述放置铜板中,在所述放置铜板中进行进一步的混合,从而实现前体溶液的充分混合。

22.其中,所述放置铜板包括衬底保持座、平坦表面和铜板面,所述衬底保持座设置于所述混合导管的下侧,所述平坦表面设置于所述衬底保持座的中心处,且与所述衬底保持座固定连接,所述铜板面设置于所述平坦表面的上侧,且与所述平坦表面固定连接。

23.所述衬底保持座用以配合放置所述平坦表面和所述铜板面,而所述铜板面用以进一步的使得所述改性二氧化硅微球、所述氧化石墨烯与所述二胺化合物和所述二酰溶液充分均匀混合,以提升聚酰亚胺前体溶液后续制备的聚酰亚胺的性能。

24.其中,所述铜板面具有若干平行设置的斜槽和若干搅拌器,若干所述斜槽均设置于所述铜板面具的上方内侧,且均沿所述铜板面具的长度延伸方向设置,若干所述搅拌器均匀分布于所述斜槽的内侧,且均与所述斜槽转动连接。

25.通过设置若干所述斜槽,配合若干所述搅拌器,从而使得若干所述搅拌器配合所述斜槽,进而使得所述搅拌器能充分混合,进而实现前体溶液的充分混合,也即使得制备的聚酰亚胺的性能得到提升。

26.本发明的一种聚酰亚胺前体溶液及其制造方法和设备,在现有技术的基础上,改进聚酰亚胺前体溶液的组成,有效提升聚酰亚胺的性能,从而使得聚酰亚胺的性能得到有效提升,以满足适用需求。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1是本发明提供的一种聚酰亚胺前体溶液的制造设备的轴测结构示意图。

29.图2是本发明提供的一种聚酰亚胺前体溶液的制造设备的俯视结构示意图。

30.图3是本发明提供的一种聚酰亚胺前体溶液的制造设备的放置铜板的轴测结构示意图。

31.图4是本发明提供的一种聚酰亚胺前体溶液的制造设备的放置铜板的剖视结构示意图。

32.图5是本发明提供的一种聚酰亚胺前体溶液的制造设备的搅拌器的轴测结构示意图。

33.图6是本发明提供的一种聚酰亚胺前体溶液的制造方法的步骤结构示意图。

34.1-第一储料舱、2-第二储料舱、3-混合导管、4-放置铜板、5-衬底保持座、6-平坦表面、7-铜板面、8-斜槽、9-搅拌器、10-锥形湍流体、11-扰动搅拌叶、12-固定框架、13-搅拌叶轮、14-旋转中心轴、15-柔性链、16-安置架。

具体实施方式

35.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

36.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

37.请参阅图1至图6,本发明提供了一种聚酰亚胺前体溶液,所述聚酰亚胺前体溶液包括改性二氧化硅微球、氧化石墨烯、二胺化合物和二酐溶液。

38.在本实施方式中,通过在二胺化合物和二酰溶液中添加所述二氧化硅微球和所述氧化石墨烯,从而使得聚酰亚胺前体溶液制备的聚亚酰胺产生气孔,而通过对二氧化硅微球进行改性,从而提升二氧化硅微球在制备的聚酰亚胺的分散性,进而使得聚酰亚胺前体溶液后续制备聚酰亚胺时,有着气孔。

39.本发明还提出聚酰亚胺前体溶液的制造方法,用以制造如上述所述的聚酰亚胺前体溶液,

40.所述制造方法包括如下步骤:

41.s101:制备改性二氧化硅微球;

42.s102:制备氧化石墨烯;

43.s103:将二胺化合物与二酐溶液混合制得聚合物后,再将改性二氧化硅微球和氧化石墨烯加入聚合物中,以制备聚酰亚胺前体溶液。

44.在本实施方式中,对应聚酰亚胺前体溶液的改进,对应改进制造方法,通过制备改性二氧化硅微球,并利用所述氧化石墨烯作为填充材料填充,通过与二胺化合物和二酐溶液混合,有效提升制备的聚酰亚胺的介电常数。

45.进一步的,所述制备改性二氧化硅微球包括如下步骤:

46.以二氧化硅粉作为载体,在惰性气体的保护下,加入纯净水中,获取初成品;

47.在惰性气体保护下,将所述初成品升温至130~150℃,保温处理后,升温至340~360℃,保温处理2~4h后,再升温至1100~1150℃,保温处理后获取半成品;

48.于所述半成品中加入硫酸钠溶液,搅拌处理后过滤、烘干,即可制得改性二氧化硅微球。

49.在本实施方式中,详细公开所述改性二氧化硅微球的制备步骤,在制备所述改性二氧化硅微球的过程中,增添所述硫酸钠溶液作为表面活性剂,进而有效提升制备的所述改性二氧化硅微球的稳定性,避免所述改性二氧化硅微球在与二胺化合物与二酐溶液混合过程中出现破损,进而影响后续聚酰亚胺的生成气孔的质量。

50.本发明还提出一种聚酰亚胺前体溶液的制造设备,用以制备如上述所述的聚酰亚胺前体溶液,

51.所述制造设备包括第一储料舱1、第二储料舱2、混合导管3和放置铜板4,所述第一储料舱1与所述第二储料舱2并列设置,所述混合导管3分别与所述第一储料舱1和所述第二储料舱2连通,所述放置铜板4设置于所述混合导管3的底部。

52.在本实施方式中,利用所述第一储料舱1配合所述第二储料舱2,利用所述第一储料舱1存放所述改性二氧化硅微球和所述氧化石墨烯,所述第二储料舱2放置二胺化合物与二酐溶液,进而配合所述混合导管3将所述改性二氧化硅微球和所述氧化石墨烯,以及二胺化合物与二酐溶液一起送至所述放置铜板4中,在所述放置铜板4中进行进一步的混合,从而实现前体溶液的充分混合。

53.进一步的,所述放置铜板4包括衬底保持座5、平坦表面6和铜板面7,所述衬底保持座5设置于所述混合导管3的下侧,所述平坦表面6设置于所述衬底保持座5的中心处,且与所述衬底保持座5固定连接,所述铜板面7设置于所述平坦表面6的上侧,且与所述平坦表面6固定连接。

54.在本实施方式中,所述衬底保持座5用以配合放置所述平坦表面6和所述铜板面7,而所述铜板面7用以进一步的使得所述改性二氧化硅微球、所述氧化石墨烯与所述二胺化合物和所述二酰溶液充分均匀混合,以提升聚酰亚胺前体溶液后续制备的聚酰亚胺的性能。

55.进一步的,所述铜板面7具有若干平行设置的斜槽8和若干搅拌器9,若干所述斜槽8均设置于所述铜板面7具的上方内侧,且均沿所述铜板面7具的长度延伸方向设置,若干所述搅拌器9均匀分布于所述斜槽8的内侧,且均与所述斜槽8转动连接。

56.在本实施方式中,通过设置若干所述斜槽8,配合若干所述搅拌器9,从而使得若干所述搅拌器9配合所述斜槽8,进而使得所述搅拌器9能充分混合,进而实现前体溶液的充分混合,也即使得制备的聚酰亚胺的性能得到提升。

57.进一步的,若干所述搅拌器9均包括锥形湍流体10和扰动搅拌叶11,所述锥形湍流体10设置于所述斜槽8的内侧,且与所述斜槽8固定连接,所述扰动搅拌叶11设置于所述斜槽8的上侧,且与所述斜槽8转动连接。

58.在本实施方式中,所述锥形湍流体10用以在前体溶液流过所述斜槽8时,产生湍流,利用产生的湍流配合所述扰动搅拌叶11,进而使得若干所述搅拌器9能实现对前体溶液的充分搅拌,也即使得聚酰亚胺的性能得到进一步的提升。

59.进一步的,所述扰动搅拌叶11包括固定框架12、搅拌叶轮13和旋转中心轴14,所述旋转中心轴14设置于所述锥形湍流体10的上侧,且与所述锥形湍流体10转动连接,所述固定框架12与所述斜槽8固定连接,所述搅拌叶轮13与所述旋转中心轴14转动连接,且设置于所述固定框架12的内部。

60.在本实施方式中,所述固定框架12用以配合所述斜槽8,从而固定在所述斜槽8内,所述旋转中心轴14与所述搅拌叶轮13同心设置,利用所述搅拌叶轮13的转动而带动所述旋转中心轴14转动,在固体的所述改性二氧化硅微球和所述氧化石墨烯与二胺化合物和二酐溶液混合时,能更充分的进行混合。

61.进一步的,所述固定框架12具有若干柔性链15和安置架16,所述安置架16设置于所述斜槽8的上侧,且与所述斜槽8固定连接,若干所述柔性链15均与所述安置架16铰链连接,且若干所述柔性链15分布与所述安置架16的内侧,且与所述斜槽8配合。

62.在本实施方式中,若干所述柔性链15配合所述固定框架12,利用若干所述柔性链15和所述固定框架12的铰链配合,从而使得混合更充分,进而即提升聚酰亚胺的质量。

63.进一步的,所述二胺为二甲基乙酰胺,所述二酰为4,4

’‑

二苯酮四羧二酐。

64.在本实施方式中,制备过程如下,在4,4

’‑

二氨基二苯醚中加入二甲基乙酰胺,通氨气条件下,机械搅拌至4,4

’‑

二氨基二苯醚溶解,以获取溶解液;

65.于溶解液中添加4,4

’‑

二苯酮四羧二酐,溶解液粘度逐渐增大,继续搅拌4h,即可获取二胺化合物和二酐溶液。

66.本发明的一种聚酰亚胺前体溶液及其制造方法和设备,在现有技术的基础上,改进聚酰亚胺前体溶液的组成,有效提升聚酰亚胺的性能,从而使得聚酰亚胺的性能得到有效提升,以满足适用需求。

67.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。