1.本发明属于材料技术领域,特别涉及一种聚酰亚胺树脂组合物及其制备方法和应用。

背景技术:

2.树脂组合物和金属基板在半导体领域有广泛的应用,但是,树脂组合物的作用之一在于将金属基板的热量散发,从而使得电子器件能在较低的温度下安全、高效的运行。然而,现有技术中的树脂组合物的导热性能与粘合性能很难同时满足要求,这限制了树脂组合物和金属基板的应用。

3.因此,亟需提供一种新的树脂组合物,将该树脂组合物在金属基板上能同时满足高的导热性和粘合性要求,进一步的,还具有良好的电绝缘性。这极大的促进了电子器件的发展。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种聚酰亚胺树脂组合物及其制备方法和应用,所述聚酰亚胺树脂组合物同时具有高的导热性和粘合性要求,而且进一步的,还具有良好的电绝缘性。这极大的促进了电子器件的发展。

5.本发明的发明构思:本发明以特定粒径和特定种类的无机填料,配合聚酰亚胺树脂和环氧树脂,制得聚酰亚胺树脂组合物,聚酰亚胺树脂组合物应用在金属基覆铜板中形成的介质层,同时具有高的导热性和粘合性要求,进一步的,还具有良好的电绝缘性。

6.本发明的第一方面提供一种聚酰亚胺树脂组合物。

7.具体的,一种聚酰亚胺树脂组合物,制备所述聚酰亚胺树脂组合物的原料组分包括:聚酰亚胺树脂、环氧树脂、无机填料;所述无机填料包括金属氧化物、氮化物、碳化物、金属氢氧化物中的至少一种;所述无机填料的平均粒径为1-55μm。

8.优选的,所述无机填料还包括石墨烯。

9.优选的,所述金属氧化物选自氧化铝、氧化钙、氧化镁或硅酸钙中的至少一种。

10.优选的,所述氮化物选自氮化硼、氮化铝、氧氮化铝或氮化硅中的至少一种。

11.优选的,所述碳化物选自碳化硅、碳酸钙或碳酸镁中的至少一种。

12.优选的,所述金属氢氧化物选自氢氧化铝或氢氧化镁中的至少一种。

13.优选的,所述金属氧化物的平均粒径为1-15μm;进一步优选的,所述金属氧化物的平均粒径为1-10μm。

14.优选的,所述氮化物的平均粒径为20-50μm;进一步优选的,所述氮化物的平均粒径为30-50μm。

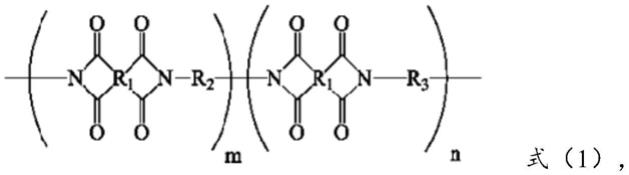

15.优选的,所述聚酰亚胺树脂的结构式如式(1)所示:

16.m和n是平均值,是满足0.005《m/(m n)《0.15,0《m n《300的关系的正数;

17.r1由下式(2)表示,

[0018][0019]

r2由下式(3)表示,

[0020][0021]

r3由下式(4)表示,

[0022][0023]

优选的,所述聚酰亚胺树脂的数均分子量为10000至80000,重均分子量为10000至550000;进一步优选的,所述聚酰亚胺树脂的数均分子量为30000至60000,重均分子量为100000至450000。当分子量在该范围内时,聚酰亚胺树脂组合物形成导热的介质层时,表现出良好的机械强度和粘合性。可使得铜箔和金属基板得到有效的粘合。

[0024]

优选的,环氧树脂选自双酚a型环氧树脂、双酚f型环氧树脂、双酚骨架环氧树脂或烷基联苯酚骨架环氧树脂中的至少一种。

[0025]

优选的,制备所述聚酰亚胺树脂组合物的原料组分还包括固化剂。

[0026]

进一步优选的,所述固化剂选自亚麻酸和乙二胺的二聚物、邻苯二甲酸酐、偏苯三酸酐、1,2,4,5-苯四酸酐、马来酸酐、二氨基二苯基甲烷、二亚乙基三胺、三亚乙基四胺、二氨基二苯砜、四氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、甲基二酐酐、六氢邻苯二甲酸酐、甲基六氢邻苯二甲酸酐、苯酚酚醛、三苯甲烷、三氟化硼乙胺络合物中的至少一种。

[0027]

优选的,制备所述聚酰亚胺树脂组合物的原料组分还包括固化促进剂。

[0028]

优选的,制备所述聚酰亚胺树脂组合物的原料组分还包括有机溶剂。

[0029]

优选的,所述有机溶剂包括甲醇、丙醇、丙酮或甲苯中的至少一种。

[0030]

进一步优选的,所述固化促进剂选自2-甲基咪唑、2-乙基咪唑、2-乙基-4-甲基咪唑、2-苯基-4,5-二羟基甲基咪唑、苯基-4-甲基-5-羟甲基咪唑、辛酸亚锡中的至少一种。

[0031]

优选的,按重量份数计,制备所述聚酰亚胺树脂组合物的原料组分包括:聚酰亚胺树脂5-20份、环氧树脂3-15份、无机填料30-85份;进一步优选的,制备所述聚酰亚胺树脂组

合物的原料组分包括:聚酰亚胺树脂5-15份、环氧树脂3-10份、无机填料40-85份。

[0032]

优选的,按重量份数计,制备所述聚酰亚胺树脂组合物的原料组分还包括固化剂0.3-5.5份;进一步优选的,制备所述聚酰亚胺树脂组合物的原料组分还包括固化剂0.5-5份。

[0033]

优选的,按重量份数计,制备所述聚酰亚胺树脂组合物的原料组分还包括固化促进剂0.05-1.0份;进一步优选的,制备所述聚酰亚胺树脂组合物的原料组分还包括固化促进剂0.1-0.6份。

[0034]

优选的,按重量份数计,制备所述聚酰亚胺树脂组合物的原料组分还包括有机溶剂5-40份;进一步优选的,制备所述聚酰亚胺树脂组合物的原料组分还包括有机溶剂20-40份。

[0035]

优选的,按重量份数计,制备所述聚酰亚胺树脂组合物的原料组分包括聚酰亚胺树脂5-15份、环氧树脂3-10份、无机填料40-85份、固化剂0.5-5份、固化促进剂0.1-0.6份、有机溶剂20-40份。

[0036]

优选的,所述无机填料包括氮化硼、氧氮化铝和氧化铝;进一步优选的,在所述无机填料中,按质量分数计,氮化硼为40-85%、氧氮化铝为10-85%和氧化铝为5-20%。

[0037]

本发明的第二方面提供一种聚酰亚胺树脂组合物的制备方法。

[0038]

具体的,一种聚酰亚胺树脂组合物的制备方法,包括以下步骤:

[0039]

将各原料组分混合,制得所述聚酰亚胺树脂组合物。

[0040]

优选的,将除无机填料以外的原料组分混合,然后加入无机填料,搅拌分散,制得所述聚酰亚胺树脂组合物。

[0041]

优选的,所述搅拌分散的过程可用分散机或球磨机进行搅拌分散。

[0042]

本发明的第三方面提供一种聚酰亚胺树脂组合物的应用。

[0043]

一种金属基覆铜板,从上往下,依次包括铜层、介质层、金属基板,所述介质层由上述聚酰亚胺树脂组合物形成。

[0044]

优选的,所述铜层由铜箔构成。

[0045]

优选的,所述金属基板选自铜基板、铝基板、铁基板中任意一种。

[0046]

优选的,所述介质层的厚度为50-300μm;进一步优选的,所述介质层的厚度为75-200μm。介质层不宜过薄或过厚,过薄,则电绝缘性和粘合性下降;过厚,则介质层易起泡,电性能会裂化。

[0047]

一种金属基覆铜板的制备方法,包括以下步骤:

[0048]

将聚酰亚胺树脂组合物分别涂覆在金属基板和铜层表面,烘烤,然后压制,制得所述金属基覆铜板。

[0049]

优选的,所述烘烤的温度为145-210℃,所述烘烤的时间为8-18分钟;进一步优选的,所述烘烤的温度为150-200℃,所述烘烤的时间为10-15分钟。

[0050]

优选的,所述压制的温度为45-205℃;进一步优选的,所述压制的温度为50-200℃。

[0051]

优选的,所述压制的压力为8-100kg/cm2;压制的时间为0.5-4小时;进一步优选的,所述压制的压力为10-100kg/cm2;压制的时间为1-4小时。

[0052]

相对于现有技术,本发明的有益效果如下:

[0053]

本发明采用特定种类和粒径的无机填料,无机填料包括金属氧化物、氮化物、碳化物、金属氢氧化物中的至少一种;所述无机填料的平均粒径为1-55μm;配合聚酰亚胺树脂和环氧树脂,制得聚酰亚胺树脂组合物,聚酰亚胺树脂组合物应用在金属基覆铜板中形成的介质层,同时具有高的导热性和粘合性要求,进一步的,还具有良好的电绝缘性。

附图说明

[0054]

图1为应用例1制得的金属基覆铜板。

具体实施方式

[0055]

为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

[0056]

以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。以下所用的聚酰亚胺树脂可由天益化工有限公司提供,产品型号为ty005-1。

[0057]

实施例1:聚酰亚胺树脂组合物的制备

[0058]

一种聚酰亚胺树脂组合物,按重量份数计,制备聚酰亚胺树脂组合物的原料组分包括聚酰亚胺树脂8.9份、环氧树脂4.7份、无机填料54.5份(氮化硼16.7份、氮化铝27.3份、氧化铝10.5份)、固化剂3.8份、固化促进剂0.1份、乙醇28份;氮化硼的平均粒径为25μm,氮化铝的平均粒径为35μm,氧化铝的平均粒径为5μm。

[0059]

一种聚酰亚胺树脂组合物的制备方法,包括以下步骤:

[0060]

将除无机填料以外的原料组分混合搅拌15分钟,然后加入无机填料,搅拌10分钟,再用乳化机搅拌分散25分钟,制得聚酰亚胺树脂组合物。

[0061]

实施例2:聚酰亚胺树脂组合物的制备

[0062]

一种聚酰亚胺树脂组合物,按重量份数计,制备聚酰亚胺树脂组合物的原料组分包括聚酰亚胺树脂8.9份、环氧树脂4.7份、无机填料55.4份(氮化硼15.5份、氮化铝28.7份、氧化铝11.2份)、固化剂3.8份、固化促进剂0.1份、乙醇27.1份;氮化硼的平均粒径为20μm,氮化铝的平均粒径为30μm,氧化铝的平均粒径为5μm。

[0063]

一种聚酰亚胺树脂组合物的制备方法,包括以下步骤:

[0064]

将除无机填料以外的原料组分混合搅拌15分钟,然后加入无机填料,搅拌10分钟,再用球磨机分散60小时,制得聚酰亚胺树脂组合物。

[0065]

实施例3:聚酰亚胺树脂组合物的制备

[0066]

一种聚酰亚胺树脂组合物,按重量份数计,制备聚酰亚胺树脂组合物的原料组分包括聚酰亚胺树脂8.4份、环氧树脂8.4份、无机填料44.5份(氮化硼30.5份、氮化铝9.8份、氧化铝4.2份)、固化剂0.6份、固化促进剂0.1份、丙酮38份;氮化硼的平均粒径为30μm,氮化铝的平均粒径为40μm,氧化铝的平均粒径为8μm。

[0067]

一种聚酰亚胺树脂组合物的制备方法,包括以下步骤:

[0068]

将除无机填料以外的原料组分混合搅拌15分钟,然后加入无机填料,搅拌10分钟,再用球磨机分散60小时,制得聚酰亚胺树脂组合物。

[0069]

实施例4:聚酰亚胺树脂组合物的制备

[0070]

一种聚酰亚胺树脂组合物,按重量份数计,制备聚酰亚胺树脂组合物的原料组分包括聚酰亚胺树脂8.4份、环氧树脂8.4份、无机填料32.5份(氮化硼32.5份)、固化剂0.6份、固化促进剂0.1份、丙酮50份;氮化硼的平均粒径为30μm,氮化铝的平均粒径为40μm,氧化铝的平均粒径为8μm。

[0071]

一种聚酰亚胺树脂组合物的制备方法,包括以下步骤:

[0072]

将除无机填料以外的原料组分混合搅拌15分钟,然后加入无机填料,搅拌10分钟,再用球磨机分散60小时,制得聚酰亚胺树脂组合物。

[0073]

实施例5:聚酰亚胺树脂组合物的制备

[0074]

实施例5与实施例1的区别在于,实施例5中用2份的石墨烯代替2份的氮化硼,其余组分和制备方法与实施例1相同。

[0075]

对比例1

[0076]

与实施例1相比,对比例1中氮化硼、氮化铝、氧化铝的平均粒径都为60μm,其余组分和制备方法与实施例1相同。

[0077]

对比例2

[0078]

与实施例2相比,对比例2中用等量的二氧化硅代替氮化硼、氮化铝、氧化铝,其余组分和制备方法与实施例2相同。

[0079]

应用例1:金属基覆铜板的制备

[0080]

一种金属基覆铜板,从上往下,依次包括铜层、介质层、金属基板,介质层由实施例1制得的聚酰亚胺树脂组合物形成;铜层由铜箔构成;金属基板为铝基板。介质层的厚度为75μm。

[0081]

一种金属基覆铜板的制备方法,包括以下步骤:

[0082]

将实施例1制得的聚酰亚胺树脂组合物分别涂覆在铝基板和铜箔表面,分别在160℃下烘烤10分钟,然后压制(压制时,涂覆有聚酰亚胺树脂组合物的层在中间,上面为铜箔,下面为铝基板),压制的温度为100℃,压制的时间为2小时,压制的压力为50kg/cm2;制得金属基覆铜板。

[0083]

图1为应用例1制得的金属基覆铜板,其中100表示金属基板,200表示介质层,300表示铜层。

[0084]

应用例2-5

[0085]

参照应用例1的方法,分别用实施例2-5制得的聚酰亚胺树脂组合物来制备应用例2-5的金属基覆铜板。

[0086]

对比应用例1

[0087]

一种金属基覆铜板,从上往下,依次包括铜层、介质层、金属基板,介质层由对比例1制得的聚酰亚胺树脂组合物形成;铜层由铜箔构成;金属基板为铝基板。介质层的厚度为75μm。

[0088]

一种金属基覆铜板的制备方法,包括以下步骤:

[0089]

将对比例1制得的聚酰亚胺树脂组合物分别涂覆在铝基板和铜箔表面,分别在160℃下烘烤10分钟,然后压制(压制时,涂覆有聚酰亚胺树脂组合物的层在中间,上面为铜箔,下面为铝基板),压制的温度为100℃,压制的时间为2小时,压制的压力为50kg/cm2;制得金属基覆铜板。

[0090]

对比应用例2

[0091]

一种金属基覆铜板,从上往下,依次包括铜层、介质层、金属基板,介质层由对比例2制得的聚酰亚胺树脂组合物形成;铜层由铜箔构成;金属基板为铝基板。介质层的厚度为75μm。

[0092]

一种金属基覆铜板的制备方法,包括以下步骤:

[0093]

将对比例2制得的聚酰亚胺树脂组合物分别涂覆在铝基板和铜箔表面,分别在160℃下烘烤10分钟,然后压制(压制时,涂覆有聚酰亚胺树脂组合物的层在中间,上面为铜箔,下面为铝基板),压制的温度为100℃,压制的时间为2小时,压制的压力为50kg/cm2;制得金属基覆铜板。

[0094]

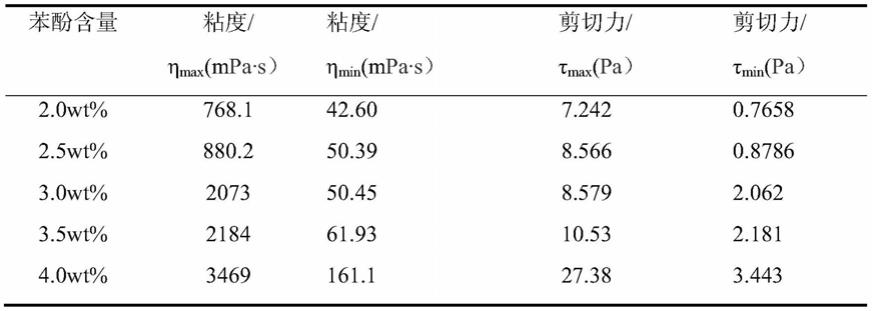

产品效果测试

[0095]

取应用例1-5、对比例应用例1-2制得的金属基覆铜板中介质层的导热率、剥离强度、电绝缘性,结果如表1所示。

[0096]

表1

[0097][0098]

从表1可以看出,本发明应用例1-5制得的金属基覆铜板中介质层的导热率、剥离强度、电绝缘性明显优于对比例应用例1-2。即本发明制得的聚酰亚胺树脂组合物形成的介质层具有高的导热性和粘合性要求,进一步的,还具有良好的电绝缘性。

[0099]

上述应用例1-5制得的金属基覆铜板在1ghz下的介电常数为3.0-5.0,阻燃性能达到fv-0级。

[0100]

另外,需要说明的是,在本发明请求保护的技术方案内,例如改变无机填料的平均粒径,烘烤的温度等等,最终制得的金属基覆铜板与应用例相近。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。