一种黏着剂组合物及一种uv减粘切割胶带

技术领域

1.本发明涉及uv减粘胶带,具体涉及一种黏着剂组合物及一种uv减粘切割胶带,该uv减粘切割胶带应用于滤光片丝印制程。

背景技术:

2.红外截止滤光片(infra-red cut-off color-filter,简称ircf)是构成高性能摄像模组必备的一个光学部件,位于摄像头中光学棱镜与cmos (complementary metal oxide semiconductor)传感器间,通过滤除630nm以上的红外光线来提高成像质量。冷加工生产ircf的工艺路线包含如下步骤:镀膜、丝印、切割、贴合组件等工序。

3.通常,消除摄像模组内金线反射所形成的杂光有利于降低成像时的鬼影与光斑等现象,从而提高成像质量。基于高精度的网版印刷技术,油墨得以均一地印刷在ircf表面,其工艺流程包含:1、将ircf置于印刷治具上;2、将网版架设在印刷机上后,使网版对应ircf的待印刷区;3、在网版上设有图案的印刷区域涂油墨;4、利用刮刀刮印,将网版的图案转移到ircf上;5、将完成丝印的ircf置于高温下烘烤一定时间,得到成品丝印ircf。常规市售印刷治具的结构仅能容纳单片或两片的ircf依次丝印,受限于印刷治具的结构与操作方法,丝印ircf效率十分低下,因此客户迫切需要开发一种新的工艺来提高丝印的效率。

4.传统印刷治具的平台上分布有多个细微空穴,在丝印过程中可以通过抽真空在平台与ircf间形成负压来固定ircf,以防止其在丝印过程中发生位移。或借助减粘膜uv前良好的粘接性能,在丝印过程中充分固定ircf,防止其发生位移。同时,当油墨固化完成后,对减粘膜进行uv固化,降低其粘接性能,从上面取下丝印ircf成品即可。

5.其中,丝印后的ircf需要经历两道高温烘烤工序,即:1、80℃下表干5分钟,除去溶剂;2、80℃下烘烤90分钟,固化油墨。受热处理的影响,一方面软化后的减粘胶带的胶层会充分浸润被贴物表面,造成与ircf的180

°

剥离力显著提高;另一方面,减粘胶带的胶层内低分子量的多官丙烯酸单体会逐渐迁移到粘接界面,以上两个原因共同导致uv后胶层仍具有较高的180

°

剥离力,影响与ircf剥离时的难易程度。

6.现有uv减粘胶带(简称减粘胶带)存在以下问题:若使用具有良好延伸性能的基材,经高温处理后基材的弹性杨氏模量发生下降的情况,需适当提高高温经时处理前基材的弹性杨氏模量,以抑制在后段切割ircf制程中因基材弹性杨氏模量过低造成单片化的ircf发生崩角或崩边。与减粘胶黏着层贴合基材的材质会影响黏着层从法兰盘上高速剥离时的附着力,残留在法兰盘上的黏着层会有进一步污染产品的风险。若使用耐温性能良好的基材,如聚对苯二甲酸乙二醇酯(pet)或聚萘二甲酸乙二醇酯(pen),基材不具备良好的延伸性能,无法满足后段切割ircf制程中的扩晶工序(将单片化的 ircf借由基材的扩伸形成一定的间距)。

7.现有印刷治具无法满足多片ircf同时进行丝印的工艺要求,造成ircf 生产厂商丝印效率低下。现有uv减粘胶带无法满足ircf丝印制程中高温经时的烘烤工艺要求(80℃&90分钟),经高温经时烘烤后,切割ircf工艺制程中容易发生一定比例的崩角或崩边。现有

减粘胶层从法兰盘上高速剥离时容易发生从基材上剥离的风险,有进一步污染产品的风险。现有的满足高温烘烤工艺的uv减粘胶带,无法满足切割ircf工艺制程中扩晶工序对uv减粘胶带有良好延展性能的要求。

技术实现要素:

8.为了解决现有ircf在切割工艺流程中容易发生崩角或崩边的问题,本发明提供一种黏着剂组合物及一种uv减粘切割胶带。本发明提供的uv减粘切割胶带的uv减粘层(即黏着层)由本发明提供的黏着剂组合物固化后形成。本发明提供的uv减粘切割胶带的黏着层与基材有很好的附着力,基材经高温处理后的弹性杨氏模量高,ircf在切割工艺流程中不会发生崩角或崩边。进一步的,本发明提供的uv减粘切割胶带的黏着层在uv前与被贴物的剥离力高,在uv减粘后的剥离力低,易于从被贴物表面剥离,且不会在被贴物表面留下残胶。

9.为了解决上述技术问题,本发明提供下述技术方案。

10.本发明提供一种黏着剂组合物,包括(甲基)丙烯酸酯共聚物100.0质量份,含6个乙烯基的芳香族聚氨酯丙烯酸酯低聚物5.0质量份,固化剂0.5-5.0 质量份,和1-羟基环己基苯基甲酮与2,4,6-三甲基苯甲酰基二苯基氧化膦复配的光引发剂3.0质量份。

11.所述黏着剂组合物包括(甲基)丙烯酸酯共聚物100.0质量份,含6个乙烯基的芳香族聚氨酯丙烯酸酯低聚物5.0质量份,固化剂tdi聚异氰酸酯(三聚体)1.5质量份,和1-羟基环己基苯基甲酮与2,4,6-三甲基苯甲酰基二苯基氧化膦复配的光引发剂3.0质量份。

12.进一步的,所述固化剂为tdi聚异氰酸酯三聚体。

13.(1)甲基丙烯酸酯共聚物

14.所述(甲基)丙烯酸酯共聚物也称为主树脂。

15.进一步地,所述(甲基)丙烯酸酯共聚物的共聚单体选自含烷基链的(甲基)丙烯酸酯单体,包含丙烯酸酯单体与甲基丙烯酸酯单体。

16.进一步地,所述(甲基)丙烯酸酯共聚物的共聚单体选自(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丙酯、(甲基)丙烯酸正丁酯、 (甲基)丙烯酸异丁酯、(甲基)丙烯酸正戊酯、(甲基)丙烯酸正辛酯、(甲基)丙烯酸2-乙基己酯、(甲基)丙烯酸癸酯中的一种或至少两种的组合。所述(甲基)丙烯酸酯共聚物的共聚单体可以选自碳链数更长的(甲基)丙烯酸酯单体。进一步地,所述(甲基)丙烯酸酯共聚物的共聚单体优选酯基碳链长度为1-4的(甲基)丙烯酸酯单体。上述单体可以单独或者组合使用。

17.进一步地,所述(甲基)丙烯酸酯共聚物的共聚单体选自含羟基的(甲基)丙烯酸系单体。进一步地,所述(甲基)丙烯酸酯共聚物的共聚单体选自(甲基)丙烯酸2-羟基乙酯、(甲基)丙烯酸2-羟基丙酯、(甲基)丙烯酸 2-羟基丁酯或(甲基)丙烯酸6-羟基己酯中的一种或至少两种的组合。进一步地,所述(甲基)丙烯酸酯共聚物的共聚单体优选酯基链长度为1-4的含羟基的(甲基)丙烯酸系单体。进一步地,优选(甲基)丙烯酸2-羟基乙酯。

18.进一步地,所述(甲基)丙烯酸酯共聚物的共聚单体选自含羧基的(甲基)丙烯酸系单体。常用含乙烯基的不饱和羧酸,包含丙烯酸、甲基丙烯酸、巴豆酸、马来酸、衣康酸、柠康酸等。鉴于羧基的反应活性,优选丙烯酸。

19.进一步地,为了调整(甲基)丙烯酸酯共聚物的玻璃态转变温度(tg) 并提高共聚

物的拉伸强度与硬度,在共聚物单体中需要共聚适量配比的高tg 点的丙烯酸单体。常用的此类单体包含:(甲基)丙烯酸甲酯、醋酸乙烯酯、苯乙烯、丙烯酰胺、丙烯腈等。

20.进一步地,(甲基)丙烯酸酯共聚物含有30.0-70.0%的(甲基)丙烯酸甲酯单元、15.0-65.0%的(甲基)丙烯酸丁酯单元、1.0-5.0%的醋酸乙烯酯单元、 1.0-5.0%的丙烯酸2-羟基乙酯单元,和1.0-5.0%的丙烯酸单元,所述百分比为重量百分比。

21.进一步地,(甲基)丙烯酸酯共聚物的反应单体比例为:30.0-70.0%的(甲基)丙烯酸甲酯、15.0-65.0%的(甲基)丙烯酸丁酯、1.0-5.0%的醋酸乙烯酯、 1.0-5.0%的丙烯酸2-羟基乙酯,和1.0-5.0%的甲基丙烯酸,所述百分比为重量百分比。

22.进一步地,(甲基)丙烯酸酯共聚物的反应单体比例为:(甲基)丙烯酸甲酯(50.0%),(甲基)丙烯酸丁酯(45.0%)、醋酸乙烯酯(1.5%)、丙烯酸 2-羟基乙酯(2.0%)与丙烯酸(1.5%)。

23.进一步地,所述(甲基)丙烯酸酯共聚物(简称丙烯酸酯共聚物)的重均分子量(mw)优选40-150万,进一步地优选50-60万。若mw低于40万,受烘烤影响的胶层对ircf的uv前180

°

剥离力明显爬升,造成uv后180

°

剥离力降低的不足,无法与ircf轻易剥离,存在污染ircf的风险;若mw 高于150万,黏着剂组合物与溶剂稀释后的胶液无法同时达到涂布预期胶层厚度或粘度的要求。

24.进一步地,除丙烯酸酯共聚物的mw可以显著影响丙烯酸酯压敏胶的粘接性能(即初粘、剥离力和持粘力)外,丙烯酸酯共聚物的tg点是影响压敏胶粘接性能的另外一个重要因素。本发明中优选丙烯酸酯共聚物的tg点在-40 到-15℃,进一步地优选,tg点在-35到-20℃。

25.(2)含6个乙烯基的芳香族聚氨酯丙烯酸酯低聚物

26.含6个乙烯基的芳香族聚氨酯丙烯酸酯低聚物属于uv反应活性组分,uv反应活性组分指代具有乙烯基等光反应活性官能团的丙烯酸单体或低聚物的统称。特别地,含乙烯基的聚氨酯丙烯酸酯低聚物或丙烯酸单体是构成 uv可固化型的丙烯酸酯类黏着剂的另外一个重要组成。经uv固化,含乙烯基的聚氨酯丙烯酸酯低聚物或丙烯酸单体快速交联所形成的分子网络与既有丙烯酸酯共聚物的分子网络形成半互穿型分子网络,一方面此时压敏胶的tg 点与弹性杨氏模量显著提高,另一方面此时压敏胶的体积剧烈收缩,在粘接界面形成大量微观的孔隙,因此快速降低压敏胶与被贴物的180

°

剥离力。

27.为达成上述目的,通常优选具有3个或3个以上乙烯基官能团的丙烯酸单体,例如三羟甲基丙烷三丙烯酸酯、四羟甲基甲烷四丙烯酸酯、新戊四醇三丙烯酸酯、聚二季戊四醇六丙烯酸酯等;除多官丙烯酸单体外,含2个及2 个以上乙烯基的聚酯型或聚氨酯型丙烯酸酯低聚物同样可以降低压敏胶uv 后的180

°

剥离力。通常,末端修饰多个异氰酸酯的聚氨酯丙烯酸酯低聚物(也称为预聚物)由聚醚型或聚酯型的多元醇聚合物与多官异氰酸酯反应所得,进一步地,上述预聚物与含羟基的(甲基)丙烯酸或丙烯酸单体反应得到聚氨酯丙烯酸酯低聚物。

28.进一步地,高温烘烤会诱导低分子量的uv反应活性单体或低聚物发生迁移至粘接界面,进而无法充分降低减粘胶层与ircf的uv后180

°

剥离力,造成减粘膜与ircf无法分离,造成ircf的污染或碎裂。因此,优选与丙烯酸酯共聚物混溶性良好,相互作用更强的聚氨酯丙烯酸酯低聚物作为uv活性组分。

29.进一步地,聚氨酯丙烯酸酯低聚物与丙烯酸酯共聚物有良好的混溶性,经uv固化后,可以充分降低减粘胶与ircf的180

°

剥离力,降低对ircf的污染性。因此,优选聚氨酯型丙烯酸酯低聚物作为uv反应活性组分。进一步地,优选耐温性能更优异的芳香族聚氨酯型丙烯酸酯。

30.上述含6个乙烯基的芳香族聚氨酯丙烯酸酯低聚物的mw优选 3000-15000,进一步地优选5000-15000。

31.(3)固化剂(也称为交联剂)

32.所述固化剂选自聚异氰酸酯化合物、环氧类化合物、氮丙啶类化合物或金属螯合物类化合物,可以单独或组合使用。得益于在交联反应速率控制 (pot-life)的优势,所述固化剂优选聚异氰酸酯或环氧类化合物,进一步地优选,聚异氰酸酯类化合物。

33.上述聚异氰酸酯化合物是由三羟甲基丙烷与双官异氰酸酯化合物反应所得,这类双官异氰酸酯具体列举如下:

34.进一步的,所述多官异氰酸酯类化合物选自脂肪族异氰酸酯类化合物。进一步的,所述多官异氰酸酯类化合物选自六亚甲基二异氰酸酯、三甲基己基二异氰酸酯、五亚甲基二异氰酸酯、或1,2-亚丙基二异氰酸酯中的一种或至少两种的组合。

35.进一步的,所述多官异氰酸酯类化合物选自脂环族异氰酸酯类化合物。进一步的,所述多官异氰酸酯类化合物选自异佛尔酮二异氰酸酯、亚甲基双 (4-环己基异氰酸酯)、1,4-环己烷二异氰酸酯、或甲基-2,6-环己烷二异氰酸酯中的一种或至少两种的组合。

36.进一步的,所述多官异氰酸酯类化合物选自芳香族类异氰酸酯类化合物。进一步的,所述多官异氰酸酯类化合物选自1,3-甲苯二异氰酸酯、2,6-甲苯基二异氰酸酯、2,4-甲苯基二异氰酸酯、4,4

’‑

二苯基甲烷二异氰酸酯、或二甲苯二异氰酸酯中的一种或至少两种的组合。

37.进一步地,为提高交联后uv减粘胶的持粘力,优选含共轭结构或杂环的脂环族与芳香族二异氰酸酯作为合成聚异氰酸酯的组分。

38.进一步地,若添加聚异氰酸酯固化剂的比例不足,剥离uv减粘胶带时胶层易发生内聚失效,残留残胶在铁环上;若添加聚异氰酸酯固化剂的比例过多,胶层粘着力下降,无法充分固定ircf而造成ircf发生位移,影响丝印精度。

39.为达到本发明的目的,优选芳香族聚异氰酸酯型固化剂。

40.(4)光引发剂

41.所述光引发剂选自安息香化合物、苯乙酮化合物、噻吨酮化合物、过氧化物化合物、或酰基氧化膦化合物等光引发剂。具体的,所述光引发剂选自苯偶姻烷基醚系引发剂。进一步地,所述光引发剂选自苯偶姻甲基醚、苯偶姻乙基醚等;二苯基酮系引发剂:二苯基酮、或3,3

’‑

二甲基-4-甲氧基二苯基酮等。所述光引发剂选自芳香族酮系引发剂。进一步地,所述光引发剂选自α

‑ꢀ

羟基环己酮苯基酮、α-羟基-α,α

’‑

二甲苯基苯乙酮。所述光引发剂选自噻吨酮系引发剂。进一步地,所述光引发剂选自噻吨酮、2-甲基噻吨酮等;酰基氧化膦系引发剂:2,4,6-三甲基苯甲酰基二苯基氧化膦等。

42.优选地,所述光引发剂优选分子结构中含1个羟基官能团。进一步优选地,光引发剂包含2个以上的羟基官能团。通过引入含1个以上的羟基光引发剂,经uv照射后裂解的自由基可以被(甲基)丙烯酸酯聚合物中的丙烯酰基反应,进而抑制其向贴合界面迁移,造成

污染。优选地,为适配ircf客户端常用的uv光源(led光源、中心波长为365nm),考虑到光引发剂的吸收峰,优选2,4,6-三甲基苯甲酰基二苯基氧化膦作为光引发剂。进一步地优选,复配一定比例的1-羟基环己基苯基甲酮与2,4,6-三甲基苯甲酰基二苯基氧化膦作为光引发剂。

43.光引发剂的添加量相对于(甲基)丙烯酸酯共聚物(100.0质量份)优选控制在0.1质量份以上,10.0质量份以下;进一步地优选控制在1质量份以上, 3.0质量份以下。若添加量不足,则uv照射后剥离力的降低不足以实现良好地剥离;若添加量过剩,则分子量较低的光引发剂容易迁移至胶层表面,造成污染。

44.本发明提供一种黏着剂组合物,(甲基)丙烯酸酯共聚物100.0质量份,含6个乙烯基官能团的聚氨酯丙烯酸酯低聚物5.0质量份,固化剂1.5质量份,光引发剂3.0质量份。进一步地,所述(甲基)丙烯酸酯共聚物由30.0-70.0%的丙烯酸甲酯单元、15.0-65.0%的丙烯酸丁酯单元、1.0-5.0%的醋酸乙烯酯单元、1.0-5.0%的丙烯酸2-羟基乙酯单元,1.0-5.0%的甲基丙烯酸单元所构成,所述百分比为重量百分比。进一步地,所述(甲基)丙烯酸酯共聚物的mw 为50-60万;进一步地,优选含6个乙烯基官能团的芳香族聚氨酯丙烯酸酯低聚物,mw为5000-15000;进一步地,固化剂选取tdi聚异氰酸酯(三聚体).

45.进一步地,光引发剂选取复配30.0%的1-羟基环己基苯基甲酮与70.0%的 2,4,6-三甲基苯甲酰基二苯基氧化膦。

46.另一方面,本发明提供一种uv减粘切割胶带,所述uv减粘切割胶带依次包括基材(也称为基材层)、涂布在基材一侧的黏着剂层(简称黏着层)与离型膜(也称为离型层),所述黏着剂层由本发明所述的黏着剂组合物固化后形成。

47.进一步地,所述黏着层的厚度为10-25μm,进一步地优选为15-20μm。

48.进一步地,所述基材层选自以树脂类材料为主的薄膜(简称为树脂薄膜)。作为上述薄膜,可以举出如乙烯-乙酸乙烯酯共聚物薄膜、乙烯-(甲基)丙烯酸共聚物薄膜、乙烯-(甲基)丙烯酸酯共聚物薄膜等乙烯共聚物薄膜;聚乙烯薄膜、聚丙烯薄膜、聚丁烯薄膜、聚乙烯醇薄膜等聚烯烃薄膜;聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯等聚烯烃薄膜。作为聚丙烯的例子,包含等规聚丙烯、无规聚丙烯与间规聚丙烯等。作为聚乙烯的例子,包含低密度聚乙烯、直链低密度聚乙烯与高密度聚乙烯等。考虑到本发明中基材需要具备良好的延展性,优选聚丙烯或聚乙烯作为两侧外层的膜材,聚乙烯醇作为内侧膜材,两者组合经挤出生产工艺得到具有aba三明治结构的薄膜。进一步地,为提高黏着剂层(也称为胶层)与基材间的附着力,避免因高速剥离时减粘胶带时发生胶层从基材上分离的情况,同时考虑到聚丙烯比聚乙烯在高温80℃经时60分钟的耐热性能,优选使用聚丙烯作为外侧薄膜层材料。进一步地,优选无规聚丙烯作为外侧薄膜层材料。

49.进一步的,所述基材具有aba三层结构,所述a层为聚丙烯或聚乙烯,所述b层为聚乙烯醇。

50.上述材质的基材具有良好的耐热性,进一步地,与胶黏层有良好的附着力。

51.进一步的,所述基材具有aba三层结构,所述a层为聚丙烯,所述b 层为聚乙烯醇。

52.进一步的,所述基材具有aba三层结构,所述a层为无规聚丙烯,所述b层为聚乙烯醇。

53.进一步的,由上述无规聚丙烯与聚乙烯醇所层积而成的基材,通过调整无规聚丙

烯与聚乙烯醇的层厚的比例(即a层和b层的厚度的比例),优选由上述组分所层积而成的基材的杨氏弹性模量为100-150mpa。若基材的杨氏弹性模量高于150mpa,经扩晶工序后得到的单片ircf难以达到间距要求 (150μm),同时贴覆ircf时容易在粘接界面形成贴合气泡,影响黏着层的固化效果;若基材的杨氏弹性模量低于100mpa,经激光切割与裂片工序后容易造成单片ircf发生崩角或崩边(指得是切割后ircf的端部或裁切面发生缺损的情况)。

54.所述基材的厚度优选80-120μm。进一步的,所述基材的厚度为100μm,

55.进一步的,所述基材中的a层的厚度是7.5-15μm(例如7.5μm、10μm或15μm),所述b层的厚度是70-85μm(例如70μm、80μm或85μm)。

56.进一步的,基材的弹性杨氏模量md/td=100/105mpa。

57.所述具有上述弹性杨氏模量(也称为杨氏弹性模量)的基材厚度优选80-120μm,可以保持良好的挺性用于支撑ircf的丝印制程与后续的切割工序,抑制崩角或崩边。

58.本发明还提供所述减粘胶带的制备方法,所述方法如下:

59.将上述黏着剂组合物用刮刀涂布机涂布于聚对苯二甲酸乙二醇酯(pet) 的离型膜上,在烘箱(80℃)烘干2-3分钟充分除去溶剂,与基材复合,在恒温恒湿(23℃和50%环境湿度)下熟化一周,制得应用于ircf丝印制程的减粘切割胶带成品。

60.按照gb/t2972-2014依次测试上述减粘胶带对sus-ba与无碱玻璃的(a) 常温uv前180

°

剥离力、(b)高温uv前180

°

剥离力与(c)高温处理uv后 180

°

剥离力。(a)常温下静置30分钟后,所述减粘胶带对sus-ba与无碱玻璃的180

°

剥离力优选在300-450gf/25mm范围内。具备上述剥离力的减粘胶带可充分固定ircf,完成覆片与丝印工序。进一步地,(b)将所述减粘胶带贴覆于sus-ba与无碱玻璃后,在80℃下烘烤90分钟,取出后冷却至室温后,测试180

°

剥离力优选在1200-1500gf/25mm范围内:若180

°

剥离力低于 1200gf/25mm,在切割ircf过程中有发生渗水的风险;若180

°

剥离力大于 1500gf/25mm,无法保证uv后180

°

剥离力低于20gf/25mm。进一步地,(c) 将所述减粘胶带贴覆于sus-ba与无碱玻璃后,在80℃下烘烤90分钟,取出后冷却至室温后,进行uv固化,测试uv后的180

°

剥离力优选在 10-20gf/25mm范围内。

61.与现有减粘胶带相比,本发明提供的uv减粘切割胶带应用于ircf丝印工艺,在固定ircf时粘接力(剥离力)高,可以充分固定ircf以防止发生位移,确保丝印精度;使用具有上述无规聚丙烯与聚乙烯醇层积而成的聚烯烃薄膜,有利于提高与黏着层的附着力,降低因快速剥离减粘胶带时黏着剂层残留在法兰盘上的风险。经80℃下烘烤90分钟,使用上述配方的黏着层可以通过uv固化,轻易地与ircf进行剥离,具有对ircf污染性低的优点。进一步地,使用上述杨氏弹性模量的基材可以有效抑制切割工艺流程中ircf 发生崩角或崩边。本发明提供的uv减粘胶带兼具良好的耐热性能与延展性能。

附图说明

62.图1为本发明提供的一种uv减粘切割胶带的剖面结构示意图;

63.图2a为本发明中将多片滤光片贴附于除去离型膜后的减粘切割胶带的胶黏层(即黏着层)一侧的俯视结构示意图;

64.图2b为本发明中将多片滤光片贴附于除去离型膜后的减粘切割胶带的胶黏层一侧的侧视结构示意图;

65.图3为利用静电膜从uv减粘切割胶带上转移ircf成品的工艺流程示意图。

具体实施方式

66.为了更易理解本发明的结构及所能达成的功能特征和优点,下文将本发明的较佳的实施例,并配合图式做详细说明如下:

67.如图1所示,本发明提供一种应用于ircf丝印制程保护的uv减粘切割胶带,所述减粘胶带依次包括基材层01、胶黏层02和离型层(也称离型膜) 03;所述胶黏层由本发明的黏着剂组合物固化后形成。

68.对本发明提供的用于切割滤光片的uv减粘切割胶带进行下述测试。

69.1、180

°

剥离力测试:

70.选择不锈钢板(sus-ba)作为被贴物,测试减粘胶带在uv固化前、后胶层对两款被贴物的剥离力,其中剥离角度为180

°

,拉伸速率为300mm/min,温度和湿度分别为23.0℃和50%rh相对湿度,参考gb/t2972-2014标准。

71.2、基材层的杨氏弹性模量测试:

72.将基材层裁切成1.0cm

×

10.0cm尺寸的样条,遵照jis k7161:1994及jisk7127:1999,测定基材层在23.0℃下的拉伸杨氏弹性模量。具体而言,以拉伸试验机(instron所制,型号:3344),以夹具间距设定50.0mm,以 100.0mm/min的速率进行拉伸试验,测定拉伸杨氏弹性模量(mpa)。

73.3、ircf丝印及切割的制造方法,包含以下工序(如图2a、图2b和图3 所示):

74.(1)覆片制程:将四片待丝印的单片ircf3与12寸法兰盘1放置在覆膜设备的平台上,将剥离离型膜后的减粘胶带2的黏着层一侧与ircf3自上而下进行贴合,并施加2kg的压力来回辊压2次,保证贴合区域未出现气泡;

75.(2)丝印制程:将网版架设在印刷机上后,使网版对应ircf的待印刷区;在网版上设有图案的印刷区域涂油墨;利用刮刀刮印,将网版的图案转移到ircf上;

76.(3)丝印固化:将上述贴覆丝印ircf的uv减粘胶带先在80℃下烘干 5分钟,以充分除去残余溶剂;随后置入80℃烘箱中烘烤90分钟,以保证丝印油墨4的充分固化;

77.(4)激光切割:如图3(步骤四)所示,利用激光切割在滤光片3内部烧蚀形成一道改质层5;

78.(5)扩晶:在切割后的减粘切割胶带背侧用硅胶辊轮来回施加一定压力,诱导切割后的滤光片在改质层处发生裂片,进一步地经由扩晶机台扩伸基材层移到子环上,使得裂片后的单片间形成一定的间距;

79.(6)清洗:用沾有洗涤剂的无尘布或细刷反复刷洗滤光片表面,随后放置于自动清洗机用高纯水冲洗,除去表面油污及碎屑后离心甩干;

80.(7)uv解胶:从减粘切割胶带的基材层(非胶黏层)照射一定量的uv 光线对胶层进行解胶处理;之后将滤光片小片翻转移到静电膜6上;

81.(8)检验:取解胶后的小片进行光镜观察,确认贴合界面是否含胶丝、密集型胶点或水印不良;

82.(9)组件:从解胶完的减粘切割胶带上逐片拾取单片小片进行组件。

83.实施例1

84.本发明提供一种黏着剂组合物及一种应用于ircf丝印制程保护的uv减粘切割胶带(简称减粘胶带)。

85.选取丙烯酸甲酯单体(50.0%),丙烯酸丁酯单体(45.0%)、醋酸乙烯酯单体(1.5%)、丙烯酸2-羟基乙酯单体(2.0%)与(甲基)丙烯酸单体(1.5%),经由溶液聚合法合成(甲基)丙烯酸酯共聚物,得到的(甲基)丙烯酸酯共聚物的重均分子量为50-60万,称量100.0质量份(甲基)丙烯酸酯共聚物;选取含6个乙烯基官能团的芳香族聚氨酯丙烯酸酯低聚物(市售品),分子量 5000-15000,称量5.0质量份;选取聚甲苯二异氰酸酯三聚体作为固化剂(东曹化学制:coronate l),称量1.5质量份;选取复配30.0%的1-羟基环己基苯基甲酮(basf公司制:irgacure 184)与70.0%的2,4,6-三甲基苯甲酰基二苯基氧化膦(basf公司制:darocur tpo)作为光引发剂,称量 3.0质量份。

86.按本发明提供的方法,将上述配方的黏着剂组合物、100μmpo基材,所述po基材的三层结构的材质依次为无规聚丙烯层、聚乙烯醇层和无规聚丙烯层,三层结构的厚度依次为:10μm,80μm,10μm,md与td的杨氏弹性模量分别为100/105mpa)与离型膜制成减粘胶带,其中与黏着剂层贴合的一侧为无规聚丙烯层,黏着剂层的厚度为20μm。评估减粘胶带在ircf丝印制程与切割制程的性能。

87.实施例2

88.选取如实施例1提供的(甲基)丙烯酸酯共聚物,重均分子量为50-60 万,称量100.0质量份;选取含6个乙烯基官能团的芳香族聚氨酯丙烯酸酯低聚物(市售品),分子量5000-15000,称量5.0质量份;选取聚甲苯二异氰酸酯三聚体作为固化剂(东曹化学制:coronate l),称量0.5质量份;选取复配30.0%的1-羟基环己基苯基甲酮(basf公司制:irgacure 184)与70.0%的2,4,6-三甲基苯甲酰基二苯基氧化膦(basf公司制:darocur tpo)作为光引发剂,称量3.0质量份。

89.按本发明提供的方法,将上述配方的黏着剂组合物、100μmpo基材,所述po基材的三层结构的材质依次为无规聚丙烯层、聚乙烯醇层和无规聚丙烯层,三层结构的厚度依次为:10μm,80μm,10μm,md与td的杨氏弹性模量分别为100/105mpa)与离型膜制成减粘胶带,其中与黏着剂层贴合的一侧为无规聚丙烯层,黏着剂层的厚度为20μm。评估减粘胶带在ircf丝印制程与切割制程的性能。

90.实施例3

91.选取如实施例1提供的(甲基)丙烯酸酯共聚物,重均分子量为50-60 万,称量100.0质量份;选取含6个乙烯基官能团的芳香族聚氨酯丙烯酸酯低聚物(市售品),分子量5000-15000,称量5.0质量份;选取聚甲苯二异氰酸酯三聚体作为固化剂(东曹化学制:coronate l),称量3.5质量份;选取复配30%的1-羟基环己基苯基甲酮(basf公司制:irgacure 184)与70%的2,4,6-三甲基苯甲酰基二苯基氧化膦(basf公司制:darocur tpo)作为光引发剂,称量3.0质量份。

92.按本发明提供的方法,将上述配方的黏着剂组合物、100μmpo基材,所述po基材的三层结构的材质依次为无规聚丙烯层、聚乙烯醇层和无规聚丙烯层,三层结构的厚度依次为:10μm,80μm,10μm,md与td的杨氏弹性模量分别为100/105mpa)与离型膜制成减粘胶带,其中与黏着剂层贴合的一侧为无规聚丙烯层,黏着剂层的厚度为20μm。评估减粘胶带在ircf丝印制程与切割制程的性能。

93.实施例4

94.选取如实施例1提供的(甲基)丙烯酸酯共聚物,重均分子量为50-60 万,称量100.0质量份;选取含6个乙烯基官能团的芳香族聚氨酯丙烯酸酯低聚物(市售品),分子量5000-15000,称量5.0质量份;选取聚甲苯二异氰酸酯三聚体作为固化剂(东曹化学制:coronate l),称量1.5质量份;选取复配30%的1-羟基环己基苯基甲酮(basf公司制:irgacure 184)与70%的2,4,6-三甲基苯甲酰基二苯基氧化膦(basf公司制:darocur tpo)作为光引发剂,称量3.0质量份。

95.按本发明提供的方法,将上述配方的黏着剂组合物、100μmpo基材,所述po基材的三层结构的材质依次为无规聚丙烯层、聚乙烯醇层和无规聚丙烯层,三层结构的厚度依次为:15μm,70μm,15μm,md/td的杨氏弹性模量分别为195/180mpa)与离型膜制成减粘胶带,其中与黏着剂层贴合的一侧为无规聚丙烯层,评估减粘胶带在ircf丝印制程与切割制程的性能。

96.实施例5

97.选取如实施例1提供的(甲基)丙烯酸酯共聚物,重均分子量为50-60 万,称量100.0质量份;选取含6个乙烯基官能团的芳香族聚氨酯丙烯酸酯低聚物(市售品),分子量5000-15000,称量5.0质量份;选取聚甲苯二异氰酸酯三聚体作为固化剂(东曹化学制:coronate l),称量1.5质量份;选取复配30%的1-羟基环己基苯基甲酮(basf公司制:irgacure 184)与70%的2,4,6-三甲基苯甲酰基二苯基氧化膦(basf公司制:darocur tpo)作为光引发剂,称量3.0质量份。

98.按本发明提供的方法,将上述配方的黏着剂组合物、100μmpo基材,所述po基材的三层结构的材质依次为无规聚丙烯层、聚乙烯醇层和无规聚丙烯层,三层结构的厚度依次为:7.5μm,85μm,7.5μm,md/td的杨氏弹性模量分别为60/75mpa)与离型膜制成减粘胶带,其中与黏着剂层贴合的一侧为无规聚丙烯层,评估减粘胶带在ircf丝印制程与切割制程的性能。

99.对比例1

100.选取如实施例1提供的(甲基)丙烯酸酯共聚物,重均分子量为50-60 万,称量100.0质量份;选取含6个乙烯基官能团的芳香族聚氨酯丙烯酸酯低聚物(市售品),分子量5000-15000,称量5.0质量份;选取聚甲苯二异氰酸酯三聚体作为固化剂(东曹化学制:coronate l),称量1.5质量份;选取复配30%的1-羟基环己基苯基甲酮(basf公司制:irgacure 184)与70%的2,4,6-三甲基苯甲酰基二苯基氧化膦(basf公司制:darocur tpo)作为光引发剂,称量3.0质量份。

101.将上述配方的黏着剂组合物、100μmpo基材,所述po基材为单层乙烯

‑ꢀ

甲基丙烯酸甲酯共聚物,md与td的杨氏弹性模量90/110mpa)与离型膜按本发明提供的方法制成减粘胶带,本品为单层结构,其中与黏着剂层贴合的一侧为乙烯-甲基丙烯酸甲酯共聚物,评估减粘胶带在丝印ircf制程保护的性能。

102.对比例2

103.选取如实施例1提供的(甲基)丙烯酸酯共聚物,重均分子量为50-60 万,称量100.0质量份;选取含6个乙烯基官能团的芳香族聚氨酯丙烯酸酯低聚物(市售品),分子量5000-15000,称量5.0质量份;选取聚甲苯二异氰酸酯三聚体作为固化剂(东曹化学制:

coronate l),称量1.5质量份;选取复配30.0%的1-羟基环己基苯基甲酮(basf公司制:irgacure 184)与70.0%的2,4,6-三甲基苯甲酰基二苯基氧化膦(basf公司制:darocur tpo)作为光引发剂,称量3.0质量份。

104.将上述配方的黏着剂组合物、100μmpo基材,所述po基材的三层结构的材质依次为直链低密度聚乙烯层、聚乙烯醇层和直链低密度聚乙烯层,三层结构的厚度依次为:10μm,80μm,10μm,md与td的杨氏弹性模量分别为105/108mpa)与离型膜按本发明提供的方法制成减粘胶带,本品为三层结构,其中与黏着剂层贴合的一侧为直链低密度聚乙烯,评估减粘胶带在丝印 ircf制程保护的性能。

105.本发明提供的减粘胶带的评价办法如下:

106.(1)贴覆性:

107.将四片ircf置于平台上,随后剥离减粘胶带上的离型膜,露出的黏着剂层自上而下与ircf进行贴合,通过2kg的辊轮来回施加两趟荷重完成进一步贴合,从基材层(非备胶侧)目视观察贴合ircf后的uv减粘胶带有无气泡:

108.贴合气泡:目视不可见,判定为合格。

109.贴合气泡:目视可见,判定为不合格。

110.(2)支撑性:

111.丝印过程中,橡胶棍会施加一定的压力在网版上,将油墨均一地印刷到底层的ircf上,在丝印完成后。通过显微镜测ircf上丝印油墨是否发生折弯:

112.合格:无弯折;

113.不合格:有弯折。

114.(3)快速剥离法兰盘污染性:

115.当uv减粘切割胶带贴覆到法兰盘后,其幅宽介于法兰盘的内径与外径间,需要用刀片划掉多余的减粘胶带材料,然后被快速地从法兰盘上剥离。因剥离减粘胶带时速度较快,容易造成黏着层残留在法兰盘,存在进一步污染产品的风险。本发明中按照gb/t2972 2014准备样品,将上述样品贴覆在 sus-ba上后静置30分钟,随后快速剥离。目视有无残留黏着层,统计黏着剂占贴合面积的比例。

116.合格:比例<1%

117.不合格:比例≥1%。

118.(4)渗水性:

119.经激光切割、扩晶、清洗与烘干等工序后的ircf,从基材一侧以反光的角度进行目视观察,确认单片化的ircf是否渗水不良,以及其占单片化的 ircf总数的比例。

120.优:比例<0.5%;

121.良:0.5%≤比例≤1%;

122.差:比例》1%。

123.(5)崩角:

124.将经过激光切割与扩晶工序后的ircf进行光镜检验(

×

50倍),检查 ircf的端面与切割面是否有发生崩角或崩边。

125.优:崩角或崩边的比例<0.5%;

126.良:0.5%≤崩角或崩边的比例≤1%;

127.差:比例》1%。

128.(6)成品ircf污染性:

129.将经过激光切割、扩晶和洗涤等工序后的减粘胶带,使用高压汞灯以 500mj/cm2进行紫外照射,随后取单片化的滤光片进行光镜(

×

50倍)观察,检查贴合面是否存在胶丝、密集型胶点或渗水不良,以及其占切割后单片化滤光片总数的比例。

130.优:比例<0.5%;

131.良:0.5%≤比例≤1%;

132.差:比例》1%。

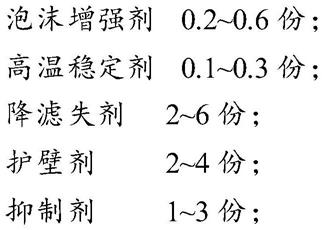

133.表1:本发明实施例与对比例提供的黏着剂组合物配方及适配的基材。

[0134][0135]

备注:上述配方中的份为质量份。

[0136]

表2:本发明实施例与对比例的性能评价结果

[0137][0138]

由表2所示的测试结果可以得出,本发明提供的胶带可以应用于ircf的丝印与切割新型工艺。

[0139]

上述实施例1-5中,实施例1提供的uv减粘切割胶带的综合性能最佳。

[0140]

以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡是根据本发明内容所做的均等变化与修饰,均涵盖在本发明的专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。