1.本发明涉及一种加热器及其使用方法,具体涉及一种用于烃类脱氢反应原料换热器,以及使用该换热器进行加热的方法。

背景技术:

2.化工领域烃类脱氢反应普遍且重要,工业上脱氢反应应用较多的是低碳烷烃脱氢制取低碳烯烃和烷基芳烃脱氢制取烷烯基芳烃,低碳烷烃脱氢有丙烷脱氢制丙烯、异丁烷脱氢制异丁烯、丁烷脱氢制正丁烯等,烷基芳烃脱氢有乙苯脱氢制苯乙烯、二乙苯脱氢制二乙烯基苯、甲基乙苯脱氢制甲基苯乙烯等。该类反应普遍的特点是反应需要在高温、低压和催化剂存在的条件下脱氢,因此反应原料进入反应器前必须加热到比较高的温度,且保持系统压降较低。为了获得高转化率和烯烃选择性,研究和开发高效的反应工艺条件特别是原料的加热方法是关键因素之一。合适的原料的加热工艺不仅可以提高能量的利用率,还可以减少换热设备管壁温度过高造成的热裂解等副反应,并且降低系统压降,提高目标产物的选择性。

3.专利cn208098029u提出了一种利用脱氢反应产物与原料的换热器方法,反应进出料换热器可将26℃~40℃的反应原料加热至温度为420℃~460℃,避免了多台换热器间的偏流问题,提高了丙烷脱氢装置的稳定性,但是由于丙烷脱氢反应器反应温度为595℃~610℃,因此仍需将换热器出口物流进入加热炉加热到反应温度,并减压至0.044~0.066mpa,而普通加热炉器炉管壁温达800℃以上,会加剧丙烷的裂解等副反应,而且加热炉压降大,增加了后续压缩机的能耗,该专利对加热炉存在的问题并未涉及。

4.专利cn104072325a公开了一种提高低碳烷烃脱氢反应性能的方法,其在脱氢工艺中采用内置电加热管的固定床反应器,为低碳烷烃脱氢反应过程中的催化剂提供热量,减少催化剂床层因强吸热脱氢反应所产生的温降,该方法降低了反应器前电加热器的热负荷,从而减少低碳烷烃在电加热器中的热裂解,但电加热器本身加热管壁温很高,低碳烷烃在电加热器中的热裂解副反应仍不可避免。

5.专利cn110903155a提出了一种低碳烷烃脱氢工艺的方法、装置和反应系统,将c3~c5低碳烷烃原料气、co和/或co2工艺气经200~500℃预热后进入反应器,与脱氢催化剂在反应温度500~700℃、反应压力10~100kpa的条件下转化,该专利所述脱氢工艺方法、装置和反应系统,可实现反应和热量耦合,降低反应过程中床层的温度差和能耗,目的是为了改善固定床反应器催化剂床层温度分布,减少反应系统过强的裂解反应。

6.专利cn103664497b提出了一种乙苯催化脱氢生产苯乙烯的方法,该发明提出将原料乙苯分为两股,水蒸气同第一股乙苯混合进入第一脱氢反应器,第一脱氢反应器出口气体同第二股原料乙苯混合后进入第二脱氢反应器的技术方案。常规乙苯脱氢反应工艺采用水蒸气为稀释剂,用加热炉加热水蒸气到800℃以上,然后和乙苯混合至600~650℃进入脱氢反应器,受高温蒸汽管道材质温度限制,水比(水蒸气/乙苯)较高,导致整个装置能耗很高,该发明为减少装置水蒸气用量和降低能耗提供了一种方法。

技术实现要素:

7.本发明所要解决的技术问题是现有烃类脱氢反应装置采用燃料加热炉直接加热原料至高温,存在炉管管壁温度过高导致烃类裂解副反应加剧;或者采用燃料加热炉先加热水蒸气等稀释剂,然后用该稀释剂再加热原料,存在热效率低、能耗高、压降大的问题。

8.为此,本发明提供一种新的加热器和将该加热器用于烃类脱氢反应原料的加热方法。该方法使用以燃料为热源的加热器直接给反应原料提供热量,具有换热管壁温度低、裂解副反应少、压降低,且对于是否采用稀释剂等脱氢反应均可应用的优点。

9.为解决上述技术问题,本发明的第一发明提供了一种加热器,所述加热器包括燃料腔室、废气腔室、空气腔室和换热管箱,所述换热管箱中配置有至少一个换热管,所述换热管为套筒结构,所述套筒套筒结构包括自内而外内分别为燃料管、燃烧区和空气预热区,

10.其中,所述燃料管与所述燃料腔室联通;燃料从设置在所述燃料腔室的燃料进料口进入,经由所述燃料腔室进入所述燃料管;

11.所述空气预热区与所述空气腔室连通,空气从设置在所述空气腔室的空气进料口进入,经由所述空气腔室进入所述空气预热区;

12.所述燃烧区与所述废气腔室相连;所述燃料和空气在所述燃烧区燃烧,燃烧后的废气自所述废气腔室,并从设置在所述废气腔室的出料口排出。

13.在本发明的一些优选实施方式中,所述燃料腔室的空间为所述燃料管空间的10%~150%。

14.在本发明的一些优选实施方式中,所述废气腔室的空间为所述燃料管的10%~200%。

15.在本发明的一些优选实施方式中,所述空气腔室的空间为所述空气预热区的空间的10%~200%。

16.在本发明的一些优选实施方式中,所述空气腔室和所述燃料腔室设单级挡板分布器,分布器垂直于进料方向。

17.在本发明的第二方面提供了一种用于烃类脱氢反应原料的加热方法,包括使用根据权利要求1-4中任一项所述的加热器,其中

18.在脱氢反应区前设置所述加热器,将脱氢反应原料或脱氢反应原料与稀释剂的混合物加热至反应所需温度后引入所述脱氢反应区,所述脱氢反应区为单段、两段及以上串联的脱氢反应器组成反应区,反应区至少设置一台使用燃料为热源的加热器;

19.燃料自所述燃料进料口经所述燃料腔室进入所述燃料管,空气自所述空气进料口经所述空气腔室进入所述空气预热区,燃料和空气在所述燃烧取燃烧,燃烧后的废气自所述废气腔室经所述废气出料口排出;

20.燃烧区高温管壁不直接接触物流,而是通过温度较低的空气预热区的空气加热原料,与原料烃接触的空气预热区的换热管壁温度低于750℃。

21.加热器为立式容器结构,容器内部自上而下由燃料腔室、废气腔室、空气腔室、换热管箱构成;加热器换热管箱直径为原料烃类通过该设备压降低于10kpa所需的直径,优选压降低于5kpa所需的直径;加热器集束换热管套筒内的燃料进料管直径为燃料通过流速为1~30米/秒所需要的直径;燃烧区直径为燃烧后气体通过流速为5~150米/秒所需要的直径;空气预热区直径为空气通过流速为1~100米/秒所需要的直径;加热器的燃料腔室空间

为所有集束换热管燃料管空间的10%~150%,废气腔室空间为所有集束换热管废气空间的10%~200%,空气腔室空间为所有集束换热管空气预热区空间的10%~200%;集束换热管空气预热区与烃类原料接触的管壁温度为300~750℃。

22.在本发明的一些优选实施方式中,所述脱氢反应原料为烷烃和/或芳烃。进一步地,所述烷烃优选为丙烷、正丁烷和异丁烷中的至少一种;所述芳烃优选为芳烃乙苯、二乙苯和甲基乙苯中的至少一种。

23.在本发明的的进一步的优选实施方式中,所述加热器的脱氢反应原料入口温度为20~500℃,脱氢反应原料出口温度为300~800℃;脱氢反应原料入口压力为20~300kpaa,脱氢反应原料出口压力为10~300kpaa。

24.本发明通过采用在烃类脱氢反应器前设置使用燃料为热源的加热器,加热烃类原料至反应所需温度,该加热器为一容器结构,内部分燃料进料腔室、废气出料腔室、空气进料腔室和换热管箱,换热管箱布满集束换热管,换热管外为原料烃类通道,每个换热管为套筒结构,套筒自内而外内分别为燃料进料管、空气预热区和燃烧区,分别和燃料腔室、废气腔、空气腔室相连通。空气和燃料在套筒结构的集束换热管内的燃烧区燃烧,燃烧区燃烧的热量并不直接加热原料,而是先加热位于套筒燃烧区外侧的空气预热区的空气,进而通过空气预热区的空气再加热容器内部和集束换热管之间原料通道的原料烃类。这样燃烧区高温管壁不直接接触物流,而是通过温度较低的空气预热区的空气加热原料,减少了烃类接触高温管壁而发生裂解的副反应;同时,集束换热管数量较多,原料烃流过加热器在较短时间内可加热到所需温度,压降小,保证烃类脱氢反应获得较高的转化率和选择性。

25.采用本发明技术方案,与原料烃接触的换热管壁温度低于750℃,裂解等副反应少,烃类脱氢产物选择性可提高0.5~5个百分点,加热器比传统加热炉压降降低50%以上,可用于丙烷、异丁烷直接脱氢的反应,以及乙苯、二乙苯等需要稀释剂的脱氢反应,并且可解决稀释剂用量过少传统加热炉存在的高温管道材质受限的问题。应用该技术方案取得了较好的技术效果。

附图说明

26.图1为现有的无稀释剂单段烃类脱氢典型方法。

27.图2为采用稀释剂的两段烃类脱氢典型方法。

28.图3为本发明的用于烃类脱氢反应的加热器结构。

29.图4为本发明在无稀释剂单段烃类脱氢时的技术方法。

30.图5为本发明在有稀释剂的两段烃类脱氢时的技术方法。

具体实施方式

31.为了更好理解本发明,下面结合附图和实施例对本发明作进一步地详细说明,但是本发明要求保护的范围并不局限于实施例表示的范围。

32.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

33.在本发明中每个图中的标记是独立的,即使不同的图中存在相同的标记,这些相同的标记并不表示相同的意义,而仅仅在各自的图中表达各自的意义。

34.图1中,1为加热炉;2为脱氢反应器;101为原料烃;102为加热炉原料烃出料;103为脱氢反应器出料。

35.原料烃101经加热炉1加热至反应温度后得到物流102,进入脱氢反应器2进行脱氢反应,反应后物流103进入后续工段。

36.图2中,1为加热炉a;2为中间再热器;3为加热炉b;4为第一脱氢反应器;5为第二脱氢反应器;6为反应进出料换热器;101为稀释剂;102为经加热炉a加热的稀释剂;103为经中间再热器换热的稀释剂;104为经加热炉b加热的稀释剂;105为原料烃;106为第一脱氢反应器进料;107为第一脱氢反应器出料;108为第二脱氢反应器出料;109为经反应进出料换热器6换热的反应物。

37.原料烃105经反应进出料换热器6换热后,与来自加热炉b的稀释剂104混合,得到物流106,进入第一脱氢反应器4,出料107与来自加热炉a的稀释剂102在中间再热器2中换热,达到所需反应温度后进入第二脱氢反应器5,脱氢后物流108经反应进出料换热器换热后,得到物流109,进入后续工段。

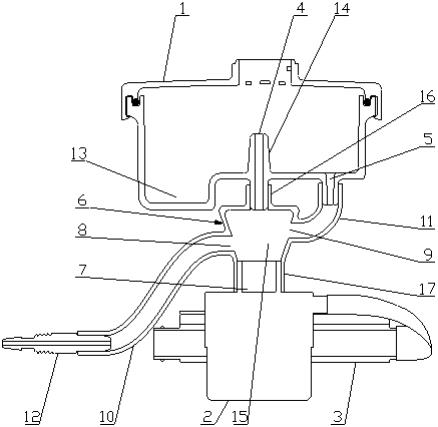

38.图3中,ⅰ为燃料腔室;ⅱ为废气腔室;ⅲ为空气腔室;ⅳ为换热管箱;

ⅴ

为燃料管;ⅵ为换热套筒燃烧区;ⅶ为换热套筒空气预热区;

ⅷ

为换热套筒;

ⅸ

为单级挡板分布器。1为燃料进料口,;2为废气出料口;3为空气进料口;4为原料烃进料口;5为原料烃出料口。

39.燃料自燃料进料口1经燃料腔室ⅰ进入燃料管

ⅴ

,空气自空气进料口3经空气腔室ⅲ进入换热套筒空气预热区ⅶ,燃料和空气在换热套筒燃烧区ⅵ燃烧,燃烧后的废气自废气腔室ⅱ经废气出料口2排出。

40.燃烧区高温管壁不直接接触物流,而是通过温度较低的空气预热区的空气加热原料,减少了烃类接触高温管壁而发生裂解的副反应;同时,集束换热管数量较多,原料烃流过加热器在较短时间内可加热到所需温度,压降小,保证烃类脱氢反应获得较高的转化率和选择性。

41.与原料烃接触的换热管壁温度低于750℃,裂解等副反应少,烃类脱氢产物15选择性可提高0.5~5个百分点,加热器比传统加热炉压降降低50%以上。

42.图4中,1是本发明加热器;2为脱氢反应器;101为原料烃;102为原料烃经加热器1加热后出料;103为脱氢反应器出料;104为燃料;105为废气;106为空气。

43.原料烃101经加热器1加热至反应温度后得到物流102,进入脱氢反应器2进行脱氢反应,反应后物流103进入后续工段。

44.图5中,1为加热器a;2为加热器b;3为第一脱氢反应器;4为第二脱氢反应器;5为反应进出料换热器;101为稀释剂;102为原料烃,103为经进出料换热器5换热原料;104为燃料;105为废气;106为空气,107为第一脱氢反应器进料;108为第一脱氢反应器出料,109为经加热器b加热的反应物;110为第二脱氢反应器出料;111为经反应进出料换热器5换热的反应物。

45.原料烃102和稀释剂101混合后经反应进出料换热器5换热后,经加热器a加热,得到物流107,进入第一脱氢反应器3,出料108经加热器b加热后得到物流109,进入第二脱氢反应器4,脱氢后物流110经反应进出料换热器5换热后,得到物流111,进入后续工段。

46.实施例1

47.某10万吨/年异丁烷脱氢制异丁烯装置,采用图4所示的反应流程,加热器采用图3结构。原料异丁烷流量为32吨/小时,预热后的异丁烷温度为400℃,进入加热器加热,加热至温度500℃后进入脱氢反应器,反应入口温度500℃,出口450℃,反应压力为150kpaa。加热器管箱直径为2000mm,换热套管长度为3米,换热套管共580根,换热套管内燃料管直径19mm,燃烧区外径38mm,空气预热区外径50mm,燃料腔室直径2000mm,高度为200mm,废气腔室直径2000mm,高度400mm,空气腔室直径2000mm,高度300mm,燃料腔室和空气腔室设单级挡板,型式为平板式,方向与进料口垂直。所用燃料为天然气,用量为0.85吨/小时,空气用量为25吨/小时。

48.加热器换热管箱总压降5kpa,集束换热管空气预热区与异丁烷接触的管壁温度为650℃。反应单元异丁烯选择性为92%,能耗为105千克标油/吨异丁烯。

49.实施例2

50.某20万吨/年丙烷脱氢制丙烯装置,采用图4所示的反应流程,加热器采用图3结构。原料丙烷流量为55吨/小时,预热后的丙烷温度为400℃,进入加热器加热,加热至温度600℃后进入脱氢反应器,反应入口温度600℃,出口550℃,反应压力为50kpaa。加热器管箱直径为3000mm,换热套管长度为3米,换热套管共1350根,换热套管内燃料管直径19mm,燃烧区外径38mm,空气预热区外径50mm,燃料腔室直径3000mm,高度为400mm,废气腔室直径3000mm,高度600mm,空气腔室直径3000mm,高度500mm,燃料腔室和空气腔室设单级挡板,型式为锥形,方向与进料口垂直。所用燃料为天然气,用量为1.8吨/小时,空气用量为55吨/小时。

51.加热器换热管箱总压降10kpa,集束换热管空气预热区与丙烷接触的管壁温度为700℃。反应单元丙烯选择性为91%,能耗为95千克标油/吨丙烯。

52.实施例3

53.某10万吨/年乙苯脱氢制苯乙烯装置,采用图5所示的反应流程,采用水蒸气为稀释剂,加热器a和加热器b的结构如图3所示。原料乙苯流量为20.5吨/小时,稀释剂水蒸气流量为25吨/小时,乙苯与水蒸气混合经反应进出料换热器换热后至500℃,经加热器a加热至610℃进入第一脱氢反应器,反应器出口温度530℃,经加热器b加热至615℃后进入第二脱氢反应器,反应器出口温度540℃,经反应进出料换热器换热至340℃,进入后续工段。加热器a和b尺寸相同,管箱直径为3200mm,换热套管长度为4米,换热套管共1560根,换热套管内燃料管直径25mm,燃烧区外径50mm,空气预热区外径70mm,燃料腔室直径3200mm,高度为500mm,废气腔室直径3200mm,高度800mm,空气腔室直径3200mm,高度800mm,燃料腔室和空气腔室设单级挡板,型式为锥形,方向与进料口垂直。所用燃料为天然气,用量为1.6吨/小时,空气用量为48吨/小时。

54.加热器a和b换热管箱总压降分别为3kpa和4kpa,集束换热管空气预热区与乙苯接触的管壁温度为680℃。反应单元苯乙烯选择性为98%,能耗为80千克标油/吨苯乙烯。

55.实施例4

56.某10万吨/年二乙烯基苯脱氢制二乙烯基苯装置,采用图5所示的反应流程,采用二氧化碳为稀释剂,加热器a和加热器b的结构如图3所示。原料二乙苯流量为22吨/小时,稀释剂二氧化碳流量为30吨/小时,二乙苯与二氧化碳混合经反应进出料换热器换热后至520

℃,经加热器a加热至620℃进入第一脱氢反应器,反应器出口温度550℃,经加热器b加热至630℃后进入第二脱氢反应器,反应器出口温度560℃,经反应进出料换热器换热至360℃,进入后续工段。加热器a和b尺寸相同,管箱直径为3600mm,换热套管长度为5米,换热套管共1980根,换热套管内燃料管直径19mm,燃烧区外径30mm,空气预热区外径58mm,燃料腔室直径3600mm,高度为600mm,废气腔室直径3600mm,高度900mm,空气腔室直径3600mm,高度800mm,燃料腔室和空气腔室设单级挡板,型式为平板,方向与进料口垂直。所用燃料为天然气,用量为2.8吨/小时,空气用量为70吨/小时。

57.加热器a和b换热管箱总压降分别为5kpa和6kpa,集束换热管空气预热区与二乙苯接触的管壁温度为720℃。反应单元二乙烯基苯选择性为96%,能耗为220千克标油/吨二乙烯基苯。

58.比较例1

59.某10万吨/年异丁烷脱氢制异丁烯装置,采用图1所示的反应流程,加热炉为圆筒形加热炉。原料异丁烷流量及反应条件同实施例1。

60.加热炉异丁烷物料总压降50kpa,异丁烷与炉管管壁接触的管壁温度为820℃。反应单元异丁烯选择性为90%,能耗为120千克标油/吨异丁烯。

61.比较例2

62.某10万吨/年乙苯脱氢制苯乙烯装置,采用图2所示的反应流程,加热炉为方箱炉。原料乙苯流量及反应条件同实施例3。

63.加热炉稀释剂水蒸气压降200kpa,乙苯与炉管管壁接触的管壁温度为850℃。反应单元苯乙烯选择性为96%,能耗为95千克标油/吨苯乙烯。

64.由上述实施例和对比例的结果可知,相比于现有技术,采用本发明技术方案,与原料烃接触的换热管壁温度低于750℃,裂解等副反应少,烃类脱氢产物选择性可提高0.5~5个百分点,能耗也明显降低。

65.虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。