1.本发明涉及一种生产乙烯和丙烯的方法,尤其涉及一种由包含碳四烃的原料生产乙烯和丙烯的方法。

背景技术:

2.工业上蒸汽裂解的主要目的是制取乙烯、副产品丙烯、丁二烯等低分子烯烃,以及苯、甲苯、二甲苯等轻质芳烃,另外还生成少量重质芳烃。蒸汽裂解是吸热反应,通常在管式加热炉内进行:原料和水蒸气经预热后入加热炉炉管,被加热至750-900℃,发生裂解,进入急冷锅炉,迅速降温,再去急冷器,和深冷分离装置(-100℃以下),先后获得各种裂解产品。蒸汽裂解是生产乙烯、丙烯等低分子烯烃的主要方法。

3.烯烃催化裂解技术是利用各种混合c4-c6烯烃作为原料,通常在分子筛催化剂存在下,催化裂解原料中所含的烯烃,获得轻分子烯烃丙烯和乙烯的一种方法。目前具有代表性的几种烯烃催化裂解工艺主要有:propylur工艺、ocp工艺、omega工艺、occ工艺及superflex工艺等。其中,propylur工艺的烯烃总转化率可达到85%,单程丙烯收率40mol%、乙烯收率10mol%(相对于进料中烯烃总量),omega工艺的烯烃总转化率大于75%,occ工艺的烯烃单程转化率大于60%。

4.传统的方法,为了提高总的转化率,会将未反应的物料循环回反应器,而未反应的混合碳四是无法简单分离的,正丁烷和未反应的烯烃原料是一起被循环回反应器,在一些情况下,为了达到一个较为可观的烯烃收率,循环比(循环回反应器的物料/新鲜物料)将达到2甚至3以上。这种设计,如果原料中丁烷(尤其正丁烷)浓度较高,经济性将会受到很大影响,因为惰性组分过多的被循环回反应器。

5.为了将物料吃干榨净,往往会考虑将未反应的物料排出,经过全加氢以后作为蒸汽裂解的进料,这样原料中的正丁烷可以得到利用,但是这种做法存在的问题为:未反应碳四中,一定含有一些异构烃类,如异丁烷、异丁烯,这是由于碳四烯烃在权利要求所述的条件下会发生异构化反应,得到平衡组成,而平衡组成里必然含有大量异丁烯,这部分异丁烯经过全加氢后会变成异丁烷,而异丁烷是一种劣质的蒸汽裂解原料,经过裂解后会得到大量的甲烷和非常低的乙烯收率,同时,异丁烯是一种优质的烯烃催化裂解原料,乙烯丙烯收率和正构烯烃没有差异,因此可以看出,将异丁烯加氢是一种巨大的资源浪费。

技术实现要素:

6.本发明所要解决的技术问题是利用现有烯烃催化技术处理正丁烷浓度较高的混合碳四物料时,由于现有烯烃催化裂解技术的单程转化率都不够高,为了提升总转化率,需要循环未反应的物料;而正丁烷几乎不参与反应,循环会导致其在系统内累积,导致整个装置规模被撑的很大,能耗较高。

7.为解决上述技术问题,本发明提供了一种将生产乙烯和丙烯的方法,对未反应的碳四原料,以-6.8

±

0.5℃为分割点,将沸点低于此温度的物质返回反应单元,这样物料中

含有的正丁烷并不会回到反应器,随着正丁烷被排出系统的其他未反应丁烯大部分为2-丁烯,经过全加氢之后全部变成正丁烷,而正丁烷为一种非常优质的蒸汽裂解原料,进行蒸汽裂解后有着非常高的双烯收率和高附收率。利用本发明的方法,可以解决传统方法中能耗/投资和收率之间的矛盾:在做到缩小装置规模、降低装置能耗的同时,可以做到基于新鲜原料的整体乙烯丙烯收率不降低,甚至有提升。

8.本发明一方面提供了一种生产乙烯和丙烯的方法,包括如下步骤:

9.s1.对包含碳四烃的原料进行催化裂解处理,分别得到包含乙烯和丙烯的物流i、包含未反应原料的物流ii以及包含芳烃的物流iii;

10.s2.任选地,将至少部分物流ii循环与原料一起进行催化裂解处理;

11.s3.对至少部分物流ii进行分离处理,分别得到沸点低于分割点的物流iv和沸点高于分割点的物流v;分割点的温度为-6.8

±

0.5℃;

12.s4.任选地,将至少部分物流iv循环回步骤s1进行催化裂解处理;

13.s5.对所述物流v进行蒸汽裂解处理,得到包含乙烯和丙烯的物流vi。

14.根据本发明的一些实施方式,所述原料包括碳四烯烃和正丁烷。

15.根据本发明的优选实施方式,所述原料中正丁烷的含量不低于6wt%,优选不低于15w%,更优选不低于25w%。

16.根据本发明的优选实施方式,所述所述原料中碳四烯烃的含量不低于20wt%,优选不低于30wt%,更优选不低于40wt%。

17.根据本发明,对步骤s1中的催化裂解处理没有特别的限定,本领域技术人员可以根据实际情况进行适当选择。

18.根据本发明的一些实施方式,步骤s1中在催化剂的存在下进行催化裂解处理,至于催化剂的种类本领域技术人员可以根据实际情况进行适当选择。

19.根据本发明的优选实施方式,所述催化剂为酸性分子筛,更优选包括sapo-34、zsm-5、y型分子筛中的至少一种,最优选为zsm-5分子筛。

20.根据本发明的优选实施方式,催化裂解处理的反应温度为500-600℃,例如为510℃、520℃、530℃、540℃、550℃、560℃、570℃、580℃、590℃以及它们之间的任意值,优选540-590℃。

21.根据本发明的优选实施方式,催化裂解处理的反应压力为-0.05至0.5mpa,例如为-0.1mpa、0mpa、0.1mpa、0.2mpa、0.3mpa、0.4mpa以及它们之间的任意值,优选0至0.3mpa。

22.根据本发明的优选实施方式,催化裂解处理的体积空速为5-35h-1

,例如为6h-1

、7h-1

、8h-1

、9h-1

、10h-1

、11h-1

、12h-1

、13h-1

、14h-1

、15h-1

、16h-1

、17h-1

、18h-1

、19h-1

以及它们之间的任意值,优选10-20h-1

。

23.根据本发明的优选实施方式,步骤s1中对包含碳四烃的原料进行催化裂解处理,得到的反应物进行分离处理,得到包含乙烯和丙烯的物流i、包含未反应原料的物流ii以及包含芳烃的物流iii。

24.根据本发明的具体实施方式,所述分离可采用本领域常规的精馏方法,比如将含有乙烯丙烯的物料和c4精馏分离,将含有芳烃的物质和c4~c5分离等。

25.根据本发明,上述步骤中的分离方法和工艺条件没有特别的限定,本领域技术人员可以根据实际情况进行适当选择。

26.根据本发明的一些优选实施方式,步骤s2中循环的物流ii中的未反应原料与步骤s1中的新鲜原料的质量比不高于5:1,优选不高于3:1,更优选不高于2:1,最优选不高于1.2:1。

27.根据本发明的一些优选实施方式,步骤s3中通过精馏塔对至少部分物流ii进行精馏处理,以-6.8

±

0.5℃为分割点,塔顶得到低于此分割点的馏份即为物流iv,塔釜得到高于此分割点的馏份即为物流v。

28.根据本发明的优选实施方式,进入精馏塔的物流中的至少80wt%、优选至少90wt%、更优选至少95wt%的沸点低于分割点的组分回收于塔顶。

29.根据本发明,使用的精馏塔可为本领域技术人员已知的精馏塔,操作方法本领域技术人员可根据实际情况自行选择。

30.根据本发明的优选实施方式,所述精馏塔包含至少60层、优选至少80层、更优选至少100层理论塔盘。

31.根据本发明的优选实施方式,所述精馏塔的回流比不小于3.0,优选不小于5.0,更优选不小于8.0。

32.根据本发明的优选实施方式,所述精馏塔的塔压为0.2-0.8mpa,优选0.25-0.6mpa,更优选为0.3-0.55mpa。

33.根据本发明的优选实施方式,步骤s4中至少60wt%、优选至少80wt%、更优选至少90wt%、最优选至少95wt%的物流iv循环回步骤s1进行催化裂解处理。

34.根据本发明的优选实施方式,所述方法还包括:在将物流v进行蒸汽裂解处理前对其进行加氢处理,即先对所述物流v进行加氢处理,然后再进行蒸汽裂解处理,得到包含乙烯和丙烯的物流vi。

35.本发明中通过加氢处理将物流中的烯烃饱和,根据本发明的优选实施方式,经过加氢处理后,饱和后的物流中烯烃含量不高于15wt%,优选不高于10wt%,更优选不高于5wt%,最优选不高于1wt%。

36.根据本发明,加氢处理的具体方法,例如工艺条件、选择的催化剂等本领域技术人员可根据实际情况自行选择,只要能使饱和后的物流中烯烃含量达到上述范围即可。

37.根据本发明的优选实施方式,物流v进行蒸汽裂解处理,得到包含乙烯和丙烯的物流vi。

38.根据本发明,蒸汽裂解处理的具体方法,例如工艺条件、选择的催化剂等本领域技术人员可根据实际情况自行选择。

39.根据本发明的优选实施方式,将步骤s5得到的包含乙烯和丙烯的物流vi与步骤s1得到的包含乙烯和丙烯的物流i合并,得到富含乙烯和丙烯的物流。

40.本发明另一方面提供了一种生产乙烯和丙烯的系统,包括:

41.催化裂解单元,用于对包含碳四烃的原料进行催化裂解处理,分别得到包含乙烯和丙烯的物流i、包含未反应原料的物流ii以及包含芳烃的物流iii;

42.精馏塔,用于接收来自于催化裂解单元的至少部分物流ii并对其进行分离处理,分别得到沸点低于分割点的物流iv和沸点高于分割点的物流v;分割点的温度为-6.8

±

0.5℃;

43.任选地加氢单元,用于接收来自于精馏塔的物流v并对其进行加氢处理;

44.蒸汽裂解单元,用于接收来自于精馏塔的物流v和/或来自于加氢单元的产物并对其进行蒸汽裂解处理,得到包含乙烯和丙烯的物流vi。

45.根据本发明的一些实施方式,所述催化裂解单元包括原料入口、物流i出口、物流ii出口和物流iii出口;所述物流ii出口与原料入口相连,用于将至少部分物流ii循环与原料一起进行催化裂解处理。

46.根据本发明的一些实施方式,根据本发明,使用的精馏塔可为本领域技术人员已知的精馏塔,操作方法本领域技术人员可根据实际情况自行选择。

47.根据本发明的优选实施方式,所述精馏塔包含至少60层、优选至少80层、更优选至少100层理论塔盘。

48.根据本发明的优选实施方式,所述精馏塔的回流比不小于3.0,优选不小于5.0,更优选不小于8.0。

49.根据本发明的优选实施方式,所述精馏塔的塔压为0.2-0.8mpa,优选0.25-0.6mpa,更优选为0.3-0.55mpa。

50.根据本发明的优选实施方式,所述精馏塔顶得到低于分割点的馏份即为物流iv,塔釜得到高于分割点的馏份即为物流v。

51.根据本发明的优选实施方式,精馏塔顶与催化裂解单元相连,用于将至少部分物流iv循环回催化裂解单元进行处理。

52.使用本发明生产乙烯和丙烯的系统的工艺流程如下:

53.包含碳四烃的原料进入催化裂解单元,得到包含乙烯和丙烯的物流i、包含未反应原料的物流ii以及包含芳烃的物流iii;优选地,部分物流ii循环回催化裂解单元入口,与原料一起进行催化裂解处理;至少部分物流ii进入精馏塔进行分离处理,塔顶得到沸点低于分割点的物流iv,塔釜得到沸点高于分割点的物流v;将至少部分物流iv循环回催化裂解单元入口,与原料一起进行催化裂解处理,剩余的物流iv外排;优选地,物流v进入加氢单元进行加氢处理,然后进入蒸汽裂解单元进行蒸汽裂解处理,得到包含乙烯和丙烯的物流vi;物流i和物流vi合并,得到富含乙烯和丙烯的物流。

附图说明

54.图1为本发明一个实施方式的工艺流程图;

55.图1中,0为混合碳四物流,1为包含乙烯丙烯的催化裂解产物,2为外排的未反应原料,3为富含芳烃的催化裂解产物,4为富含异丁烯的轻质碳四物料,5为富含正丁烷和2-丁烯的重质碳四原料,6为循环回反应单元的轻质碳四,7为循环回反应单元的未反应原料,8为外排的轻质碳四,9为全加氢之后的重质碳四,10为经过蒸汽裂解后富含乙烯丙烯的物料,11为1和10合并后的物料,富含乙烯丙烯;

56.图2为现有技术方法的工艺流程图;

57.图2中,0为混合碳四物流,1为包含乙烯丙烯的催化裂解产物,2为外排的未反应原料,3为富含芳烃的催化裂解产物,7为循环回反应单元的未反应原料

58.图3为现有技术方法的工艺流程图;

59.图3中,0为混合碳四物流,1为包含乙烯丙烯的催化裂解产物,2为外排的未反应原料,3为富含芳烃的催化裂解产物,7为循环回反应单元的未反应原料,9为全加氢之后的外

排未反应原料,10为经过蒸汽裂解后富含乙烯丙烯的物料,11为1和10合并后的物料,富含乙烯丙烯。

具体实施方式

60.下面结合具体实施例对本发明作进一步说明,但并不构成对本发明的任何限制。本发明实施例中,%均为质量百分比。

61.图1为本发明优选实施方式的工艺流程图,如图1所示,本发明生产乙烯和丙烯的系统包括催化裂解单元、精馏塔、加氢单元和蒸汽裂解单元;混合碳四物流0(原料)进入催化裂解单元,得到包含乙烯丙烯的催化裂解产物1(物流i)、未反应原料2(部分物流ii)以及富含芳烃的催化裂解产物3(物流iii);未反应原料7(部分物流ii)循环回催化裂解单元入口,与原料一起进行催化裂解处理;未反应原料2进入精馏塔进行处理,塔顶得到富含异丁烯的轻质碳四物料4(沸点低于-6.8℃的物流iv),塔釜得到富含正丁烷和2-丁烯的重质碳四原料5(沸点高于-6.8℃的物流v);轻质碳四物料4分为轻质碳四6和轻质碳四8,物流6循环回催化裂解单元入口,与原料一起进行催化裂解处理,轻质碳四8外排;重质碳四原料5(物流v)进入加氢单元进行加氢处理,得到重质碳四9,然后进入蒸汽裂解单元进行蒸汽裂解处理,得到富含乙烯丙烯的物料10;物流1和物流10合并,得到富含乙烯和丙烯的物流11。

62.图2为一种现有技术生产乙烯丙烯的方法的工艺流程图,如图2所示,装置仅包括催化裂解单元。混合碳四物流0(原料)进入催化裂解单元,得到包含乙烯丙烯的催化裂解产物1、外排的未反应原料2、富含芳烃的催化裂解产物3、未反应原料7循环回反应单元,物流2排出。

63.图3为另一种现有技术生产乙烯丙烯的方法的工艺流程图,如图3所示,装置不包括精馏塔。混合碳四物流0(原料)进入催化裂解单元,得到包含乙烯丙烯的催化裂解产物1、未反应原料2以及富含芳烃的催化裂解产物3;部分未反应原料7循环回催化裂解单元入口,与原料一起进行催化裂解处理;未反应原料2进入加氢单元进行加氢处理,得到重质碳四9,然后进入蒸汽裂解单元进行蒸汽裂解处理,得到富含乙烯丙烯的物料10;物流1和物流10合并,得到富含乙烯和丙烯的物流11。

64.实施例1

65.采用图1所示的流程:物流0包括40%的c4烯烃、60%的正丁烷,总流量为1000kg/h,催化裂解反应单元得到物流1、2、3、7,催化裂解反应采用zsm5分子筛,反应温度为560℃,反应压力为50kpa,空速为20h-1

。物流7(基本全为未反应原料)和物流0的质量流量之比为4.97,物流1流量为344kg/h,其中含有乙烯76kg/h,丙烯229kg/h。物流2的流量为633kg/h,送入理论塔盘数为100层的精馏塔a,塔顶得到轻质碳四物流4,分为循环物流6和外排物料8,其中物流6占物流4的质量比为90%;塔釜得到重质碳四物流5,其流量为616kg/h,经过全加氢后(氢气耗量为0.6kg/h),进入蒸汽裂解单元,得到物流10,物流10中含有的乙烯为252kg/h,丙烯为105kg/h。将物流1和物流10合并后得到物流11,其中的乙烯总量为328kg/h,丙烯总量为334kg/h。其中烯烃催化裂解单元的总进料为5986kg/h。

66.实施例2

67.采用图1所示的流程:物流0包括40%的c4烯烃、60%的正丁烷,总流量为1000kg/h,催化裂解反应单元得到物流1、2、3、7,催化裂解反应采用zsm5分子筛,反应温度为560℃,

反应压力为50kpa,空速为20h-1

。物流7(基本全为未反应原料)和物流0的质量流量之比为2.97,物流1流量为335kg/h,其中含有乙烯74kg/h,丙烯223kg/h。物流2的流量为652kg/h,送入理论塔盘数为100层的精馏塔a,塔顶得到轻质碳四物流4,分为循环物流6和外排物料8,其中物流6占物流4的质量比为90%;塔釜得到重质碳四物流5,其流量为625kg/h,经过全加氢后(氢气耗量为0.9kg/h),进入蒸汽裂解单元,得到物流10,物流10中含有的乙烯为256kg/h,丙烯为106kg/h。将物流1和物流10合并后得到物流11,其中的乙烯总量为330kg/h,丙烯总量为329kg/h。其中烯烃催化裂解单元的总进料为3994kg/h。

68.实施例3

69.采用图1所示的流程:物流0包括40%的c4烯烃、60%的正丁烷,总流量为1000kg/h,催化裂解反应单元得到物流1、2、3、7,催化裂解反应采用zsm5分子筛,反应温度为560℃,反应压力为50kpa,空速为20h-1

。物流7(基本全为未反应原料)和物流0的质量流量之比为0.99,物流1流量为308kg/h,其中含有乙烯68kg/h,丙烯205kg/h。物流2的流量为710kg/h,送入理论塔盘数为100层的精馏塔a,塔顶得到轻质碳四物流4,分为循环物流6和外排物料8,其中物流6占物流4的质量比为90%;塔釜得到重质碳四物流5,其流量为652kg/h,经过全加氢后(氢气耗量为2.1kg/h),进入蒸汽裂解单元,得到物流10,物流10中含有的乙烯为267kg/h,丙烯为111kg/h。将物流1和物流10合并后得到物流11,其中的乙烯总量为335kg/h,丙烯总量为316kg/h。其中烯烃催化裂解单元的总进料为2052kg/h。

70.实施例4

71.采用图1所示的流程:物流0包括40%的c4烯烃、60%的正丁烷,总流量为1000kg/h,催化裂解反应单元得到物流1、2、3、7,催化裂解反应采用zsm5分子筛,反应温度为560℃,反应压力为50kpa,空速为20h-1

。物流7(基本全为未反应原料)和物流0的质量流量之比为0.09,物流1流量为263kg/h,其中含有乙烯58kg/h,丙烯175kg/h。物流2的流量为803kg/h,送入理论塔盘数为100层的精馏塔a,塔顶得到轻质碳四物流4,分为循环物流6和外排物料8,其中物流6占物流4的质量比为90%;塔釜得到重质碳四物流5,其流量为696kg/h,经过全加氢后(氢气耗量为3.9kg/h),进入蒸汽裂解单元,得到物流10,物流10中含有的乙烯为286kg/h,丙烯为118kg/h。将物流1和物流10合并后得到物流11,其中的乙烯总量为344kg/h,丙烯总量为293kg/h。其中烯烃催化裂解单元的总进料为1186kg/h。

72.实施例5

73.采用图1所示的流程:物流0包括70%的c4烯烃、30%的正丁烷,总流量为1000kg/h,催化裂解反应单元得到物流1、2、3、7,催化裂解反应采用zsm5分子筛,反应温度为560℃,反应压力为50kpa,空速为20h-1

。物流7(基本全为未反应原料)和物流0的质量流量之比为2.99,物流1流量为603kg/h,其中含有乙烯134kg/h,丙烯402kg/h。物流2的流量为355kg/h,送入理论塔盘数为100层的精馏塔a,塔顶得到轻质碳四物流4,分为循环物流6和外排物料8,其中物流6占物流4的质量比为90%;塔釜得到重质碳四物流5,其流量为326kg/h,经过全加氢后(氢气耗量为1.2kg/h),进入蒸汽裂解单元,得到物流10,物流10中含有的乙烯为133kg/h,丙烯为55kg/h。将物流1和物流10合并后得到物流11,其中的乙烯总量为267kg/h,丙烯总量为457kg/h。其中烯烃催化裂解单元的总进料为4018kg/h。

74.实施例6

75.采用图1所示的流程:物流0包括70%的c4烯烃、30%的正丁烷,总流量为1000kg/

h,催化裂解反应单元得到物流1、2、3、7,催化裂解反应采用zsm5分子筛,反应温度为560℃,反应压力为50kpa,空速为20h-1

。物流7(基本全为未反应原料)和物流0的质量流量之比为0.99,物流1流量为559kg/h,其中含有乙烯124kg/h,丙烯372kg/h。物流2的流量为448kg/h,送入理论塔盘数为100层的精馏塔a,塔顶得到轻质碳四物流4,分为循环物流6和外排物料8,其中物流6占物流4的质量比为90%;塔釜得到重质碳四物流5,其流量为370kg/h,经过全加氢后(氢气耗量为2.9kg/h),进入蒸汽裂解单元,得到物流10,物流10中含有的乙烯为152kg/h,丙烯为63kg/h。将物流1和物流10合并后得到物流11,其中的乙烯总量为276kg/h,丙烯总量为435kg/h。其中烯烃催化裂解单元的总进料为2070kg/h。

76.实施例7

77.采用图1所示的流程:物流0包括70%的c4烯烃、30%的正丁烷,总流量为1000kg/h,催化裂解反应单元得到物流1、2、3、7,催化裂解反应采用zsm5分子筛,反应温度为560℃,反应压力为50kpa,空速为20h-1

。物流7(基本全为未反应原料)和物流0的质量流量之比为0.10,物流1流量为465kg/h,其中含有乙烯103kg/h,丙烯309kg/h。物流2的流量为648kg/h,送入理论塔盘数为100层的精馏塔a,塔顶得到轻质碳四物流4,分为循环物流6和外排物料8,其中物流6占物流4的质量比为90%;塔釜得到重质碳四物流5,其流量为464kg/h,经过全加氢后(氢气耗量为6.5kg/h),进入蒸汽裂解单元,得到物流10,物流10中含有的乙烯为190kg/h,丙烯为79kg/h。将物流1和物流10合并后得到物流11,其中的乙烯总量为293kg/h,丙烯总量为388kg/h。其中烯烃催化裂解单元的总进料为1262kg/h。

78.对比例1

79.采用图2所示的流程:物流0包括40%的c4烯烃、60%的正丁烷,总流量为1000kg/h,催化裂解反应单元得到物流1、2、3、7,催化裂解反应采用zsm5分子筛,反应温度为560℃,反应压力为50kpa,空速为20h-1

。物流7(基本全为未反应原料)和物流0的质量流量之比为2.97,物流1流量为315kg/h,其中含有乙烯70kg/h,丙烯210kg/h。烯烃催化裂解单元的总进料为3973kg/h。

80.对比例2

81.采用图2所示的流程:物流0包括70%的c4烯烃、30%的正丁烷,总流量为1000kg/h,催化裂解反应单元得到物流1、2、3、7,催化裂解反应采用zsm5分子筛,反应温度为560℃,反应压力为50kpa,空速为20h-1

。物流7(基本全为未反应原料)和物流0的质量流量之比为2.99,物流1流量为582kg/h,其中含有乙烯129kg/h,丙烯387kg/h。烯烃催化裂解单元的总进料为3992kg/h。

82.对比例3

83.采用图3所示的流程:物流0包括40%的c4烯烃、60%的正丁烷,总流量为1000kg/h,催化裂解反应单元得到物流1、2、3、7,催化裂解反应采用zsm5分子筛,反应温度为560℃,反应压力为50kpa,空速为20h-1

。物流7(基本全为未反应原料)和物流0的质量流量之比为2.97,物流1流量为316kg/h,其中含有乙烯70kg/h,丙烯210kg/h。物流2的流量为649kg/h,经过全加氢后(氢气耗量为2.1kg/h),进入蒸汽裂解单元,得到物流10,物流10中含有的乙烯为227kg/h,丙烯为117kg/h。将物流1和物流10合并后得到物流11,其中的乙烯总量为297kg/h,丙烯总量为327kg/h。其中烯烃催化裂解单元的总进料为3975kg/h。

84.对比例4

85.采用图3所示的流程:物流0包括70%的c4烯烃、30%的正丁烷,总流量为1000kg/h,催化裂解反应单元得到物流1、2、3、7,催化裂解反应采用zsm5分子筛,反应温度为560℃,反应压力为50kpa,空速为20h-1

。物流7(基本全为未反应原料)和物流0的质量流量之比为2.99,物流1流量为582kg/h,其中含有乙烯129kg/h,丙烯387kg/h。物流2的流量为353kg/h,经过全加氢后(氢气耗量为2.3kg/h),进入蒸汽裂解单元,得到物流10,物流10中含有的乙烯为124kg/h,丙烯为64kg/h。将物流1和物流10合并后得到物流11,其中的乙烯总量为253kg/h,丙烯总量为451kg/h。其中烯烃催化裂解单元的总进料为3992kg/h。

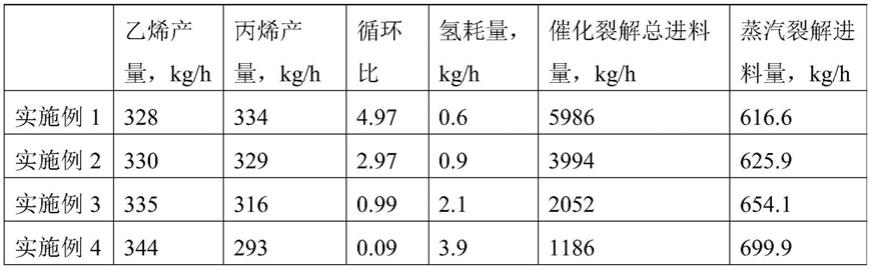

86.表1实施例1-4和对比例1、3的结果

[0087][0088][0089]

表2实施例5-7和对比例2、4的结果

[0090][0091]

从以上两个表格可以很清楚的看到,采用本发明的实施例,乙烯丙烯收率有优势的同时,催化裂解单元的进料可以大幅降低,如实施例3催化裂解单元的规模仅为实施例2的51%,而蒸汽裂解的进料量仅增加4%,虽然氢耗量增加的幅度较多,但是氢耗的绝对值依然是非常低的水平。

[0092]

在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88

……

以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本技术中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

[0093]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何

限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。