1.本发明属于食品加工技术领域,具体涉及一种高含量小麦膳食纤维粉及其制备方法和应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.小麦是我国广泛种植的粮食作物,麸皮作为小麦加工过程最主要的副产物,国内年产量高达3000万吨。小麦麸皮中含有35%-43%的膳食纤维,膳食纤维已经成了人们公认的“第七大营养素”,具有降低血糖、血脂、胆固醇及改善消化功能等作用,不溶性膳食纤维具有可以促进肠道蠕动、预防癌症的发生等一系列生理功能。但长期以来小麦麸皮主要用作饲料,其富含的膳食纤维等功能物质得不到充分利用,加工附加值较低。

4.精制面粉虽然在感官方面受消费者青睐,但从营养角度来说,精制面粉营养物质流失极大,膳食纤维、总矿物质、b族维生素分别损失约75%、38%、20%。作为主食产品,精制面粉弊端很大,已经带来一系列的健康困扰。近年来大家所提倡的全麦粉可以一定程度上解决主食营养问题,但全麦粉因其食用品质差、保质期短、工业化生产程度低等问题的存在,消费和推广有一定的阻碍。受口感粗糙等问题的限制,仅有约5%的麸皮用于食用。

5.由上面问题可以看出,虽然麦麸膳食纤维具有充足的来源和良好的功能性质,作为基础加工原料存在巨大潜力,在食品加工及相关领域也具有广阔的前景,但由于我国现有小麦产业技术水平的限制,导致麦麸膳食纤维不能够满足食品加工领域开发应用的需求,在一定程度上制约了麦麸膳食纤维在食品领域的深加工与应用。

技术实现要素:

6.针对现有技术存在的不足,本发明提供一种高含量小麦膳食纤维粉及其制备方法和应用。本发明以小麦麸皮为原料,采用湿法粉碎、水解、脱水、干燥等工艺,从而制备出高含量小麦膳食纤维,同时制备工艺简便,能耗低,生产效率高,因此具有良好的实际应用之价值。

7.具体的,本发明涉及以下技术方案:

8.本发明的第一个方面,提供一种小麦膳食纤维粉,所述小麦膳食纤维粉其包括:不低于56%的膳食纤维、8.5%左右的碳水化合物、19%左右的蛋白质等,既得到了高膳食纤维含量的小麦膳食纤维粉,又使产品富含蛋白质等,达到营养多样化的目的。

9.本发明的第二个方面,提供上述小麦膳食纤维粉的制备方法,所述制备方法包括:将小麦麸皮经湿法粉碎、水解、脱水、干燥、粉碎后即得。

10.本发明的第三个方面,提供对上述小麦膳食纤维粉在食品领域中的应用。

11.所述食品包括但不限于保健食品、特医食品和/或普通食品。

40min,从而对其进行淀粉液化和部分糖化处理;

27.之后,加入葡萄糖淀粉酶在50-60℃下进行酶解反应,反应时间为30-60min。

28.其中,高温淀粉酶加入量为麸皮的质量分数0.005%-0.01%;

29.首次加入的葡萄糖淀粉酶加入量为麸皮的质量分数0.005%-0.01%;

30.第二次加入的葡萄糖淀粉酶加入量为麸皮的质量分数0.02%-0.03%。

31.必须指出,在水解过程中,首先在高温淀粉酶最适反应温度条件下进行液化,再在葡萄糖淀粉酶最适反应温度下进行糖化是理想的酶解过程,而研究发现,现有的高温淀粉酶,其最适反应温度往往高出葡萄糖淀粉酶在20~30℃甚至更高,从而使得在降温过程中严重制约酶解生产效率。因此在酶解的充分性与生产的连续性之间实际是存在矛盾的。发明人经过深入研究发现,在高温阶段加入一部分葡萄糖淀粉酶,在此时并不是葡萄糖淀粉酶的最适酶解反应温度,但是其仍能提供一部分糖化作用,从而有效加速整个淀粉水解的过程,并极大缩短淀粉水解的时间,同时减少淀粉酶的投加量。

32.所述脱水具体方法包括:

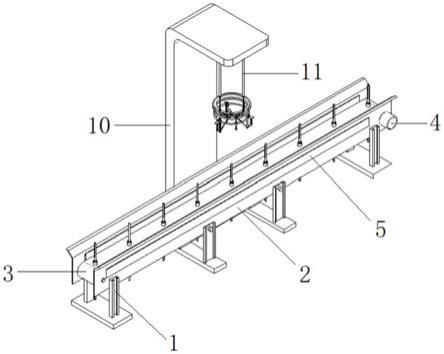

33.将水解得到的浆料送至螺杆式压机进行挤压脱水,获得预处理浆料;接着,将预处理浆料送至卧式螺杆离心机,并向离心机内通入热风进行固液分离获得初次分离浆料;最后,将初次分离浆料再送至真空脱水机,同时,向真空脱水机中加入金属球后进行固液分离即可。

34.所述挤压脱水时的压力为0.05-2mpa,挤压时压力过高会导致浆料结块不利于后续固液分离,挤压压力太低又达不到预处理的效果,优选的,挤压时压力为1mpa,此时,对于后续固液分离效果的提高是最有利的。

35.本发明的又一具体实施方式中,所述挤压脱水时的单次挤压时间为10-120s,配合挤压压力,挤压时间也需要控制,挤压时间过短或过长都不利于后续固液分离,无法获得预处理的效果,优选的,为30-60s。

36.热风吹击浆料,对浆料产生撞击、摩擦和剪切作用,有利于提高固液分离的效果,在具体实施中,所述热风的温度为110-200℃;优选的,为150℃,高温热风避免浆料团聚压实,而且能够带走浆料中的水分。

37.本发明的又一具体实施方式中,所述热风的流速为100-300m3/h,合适的流速有利于输送浆料,避免堵塞,优选的,为180m3/h。

38.其中,对于离心机的转速也具有一定的要求,具体实施方式中,所述卧式螺杆离心机的离心转速为1000-1300r/min,差速为5-20r/min。预处理后的浆料,仍然含有大量的水,此时转速过高,强度过大,浆料难以被热风疏松,无法发挥热风的作用,转速过低,固液分离效果差。因此,为了配合热风发挥作用,卧式螺杆离心机的转速和差速需要调控到合适的范围。

39.当然,经过卧式螺杆离心机固液分离后的初次分离浆料含水量降低,但是,进一步脱水难度较大。本发明研究发现,如果将初次分离后的浆料送至真空脱水机,在真空和金属球的作用下,能够进一步实现固液分离,优选的,所述真空脱水机转速为1200-1400r/min。

40.其中,所述金属球的直径为10-50mm,金属球的直径不可过大,过大的金属球不仅无法提高固液分离的效果,而且,容易产生危险。直径为10-50mm的金属球,能够发挥最大的优势,能够避免跑料,同时,由于金属球对浆料造成一定的压力,对于进一步提高固液分离

效果具有重要的作用,优选的,金属球的直径为20-30mm。

41.对经固液分离获得液相可进行发酵处理。该部分液体含有较为丰富的葡萄糖,可以作为发酵原料,实现麸皮组分物尽其用。对固液分离获得的固相成分进行干燥处理,所述干燥方式不做具体限定,包括采用挤压膨化、热风干燥、滚筒干燥中的一种或多种进行干燥,优选采用挤压膨化,通过双螺杆挤压膨化机对固液分离后的固相进行处理。因为物料本身含水量较高,无需进行湿度调质;在挤压腔合适位置开孔排潮,有利于降低水分,外加出料后发生的水分闪蒸效应,可以实现对物料的干燥处理,且挤压工艺可以实现连续化快速处理;挤压过程同时存在高温高压高剪切作用,可以实现对物料的灭菌处理和灭酶处理并促进游离脂肪向结合脂肪转变,提高物料的稳定性;挤压处理可以提高可溶性膳食纤维的含量,使得纤维组成更为合理;挤压膨化可以赋予物料更为浓郁的麦香风味,且膨化成小颗粒的物料更便于干燥和粉碎。

42.本发明的又一具体实施方式中,提供对上述小麦膳食纤维粉在食品领域中的应用。

43.所述食品包括但不限于保健食品、特医食品和/或普通食品。

44.更具体的,所述食品包含但不限于固体食品、液体食品;所述固体食品包括但不限于面食(如面条、馒头、花卷、油条、烧饼、饺子、包子、馄饨、麻花等)、烘焙食品(如饼干、面包、蛋糕等)、糖果、固体饮料等;所述液体食品包括但不限于液体饮料(如高膳食纤维饮料)等。

45.结合具体实例对本发明作进一步的说明,以下实例仅是为了解释本发明,并不对其内容进行限定。如果实施例中未注明的实验具体条件,通常按照常规条件,或按照销售公司所推荐的条件;实施例中所用的材料、试剂等,如无特殊说明,均可通过商业途径购买得到。

46.以下通过实施例对本发明做进一步解释说明,但不构成对本发明的限制。应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

47.实施例1

48.一种小麦膳食纤维粉的制备方法,所述制备方法包括:将小麦麸皮经湿法粉碎、水解、脱水、干燥后即得。

49.具体的,将4kg小麦麸皮与水按照质量比1:6的比例混合,采用砂轮磨的工艺将小麦麸皮进行初步粉碎,控制粉碎后的麸皮平均粒径为220μm;

50.将经砂轮磨处理得到的浆料输入湿法切割粉碎机粉碎,在5500转/min下粉碎处理40min得小麦麸皮浆料(麸皮平均粒径为52μm),向小麦麸皮浆料中加入淀粉酶进行水解;具体的,在90℃下加入高温淀粉酶和葡萄糖淀粉酶,进行反应30min,进行淀粉液化和部分糖化处理;然后在60℃下加入葡萄糖淀粉酶进行酶解反应,反应时间控制为40min(采用稀碘液进行检测液化完全,还原糖/总糖比值为83%)。

51.将获得浆料送到螺杆式压机中进行挤压脱水,压力为1mpa,单次挤压时间为30s,共挤压两次,对浆料进行预处理。然后,将预处理的浆料送至卧式螺杆离心机,离心机转速为1200r/min,差速为10r/min,同时,向离心机内通入温度为150℃的热风,调节热风流速为200m3/h,此时,浆料在离心机中具有最佳的分离效果。最后,将浆料进一步送至真空脱水机中,保持真空状态,转速为1200r/min,并向真空脱水机中放入10个直径为20mm的金属球(固

液分离效率为95%)。

52.固液分离后的液相可进一步用于发酵,固相成分进行挤压膨化干燥处理即得小麦膳食纤维粉。

53.经验证,小麦膳食纤维粉其包括:不低于56%的膳食纤维、8.5%左右的碳水化合物、19%左右的蛋白质,既得到了高膳食纤维含量的小麦膳食纤维粉,又使产品富含蛋白质等,达到营养多样化的目的。

54.实施例2

55.一种小麦膳食纤维粉的制备方法,所述制备方法包括:将小麦麸皮经湿法粉碎、水解、脱水、干燥后即得。

56.具体的,将4kg小麦麸皮与水按照质量比1:6的比例混合,采用砂轮磨的工艺将小麦麸皮进行初步粉碎,控制粉碎后的麸皮平均粒径为210μm;

57.将经砂轮磨处理得到的浆料输入湿法切割粉碎机粉碎,在5500转/min下粉碎处理35min得小麦麸皮浆料(麸皮平均粒径为60μm),向小麦麸皮浆料中加入淀粉酶进行水解;具体的,在90℃下加入高温淀粉酶和葡萄糖淀粉酶,进行反应30min,进行淀粉液化和部分糖化处理;然后在60℃下加入葡萄糖淀粉酶进行酶解反应,反应时间控制为40min(采用稀碘液进行检测液化完全,还原糖/总糖比值为81%)。

58.将获得浆料送到螺杆式压机中进行挤压脱水,压力为1mpa,单次挤压时间为30s,共挤压两次,对浆料进行预处理。然后,将预处理的浆料送至卧式螺杆离心机,离心机转速为1200r/min,差速为10r/min,同时,向离心机内通入温度为150℃的热风,调节热风流速为200m3/h,此时,浆料在离心机中具有最佳的分离效果。最后,将浆料进一步送至真空脱水机中,保持真空状态,转速为1200r/min,并向真空脱水机中放入8个直径为20mm的金属球(固液分离效率为93%)。

59.固液分离后的液相可进一步用于发酵,固相成分进行挤压膨化干燥处理即得小麦膳食纤维粉。

60.实施例3

61.一种小麦膳食纤维粉的制备方法,所述制备方法包括:将小麦麸皮经湿法粉碎、水解、脱水、干燥后即得。

62.具体的,将4kg小麦麸皮与水按照质量比1:6的比例混合,采用砂轮磨的工艺将小麦麸皮进行初步粉碎,控制粉碎后的麸皮平均粒径为200μm;

63.将经砂轮磨处理得到的浆料输入湿法切割粉碎机粉碎,在5000转/min下粉碎处理30min得小麦麸皮浆料(麸皮平均粒径为68μm),向小麦麸皮浆料中加入淀粉酶进行水解;具体的,在90℃下加入高温淀粉酶和葡萄糖淀粉酶,进行反应30min,进行淀粉液化和部分糖化处理;然后在60℃下加入葡萄糖淀粉酶进行酶解反应液,反应时间控制为40min(采用稀碘液进行检测液化完全,还原糖/总糖比值为83%)。

64.将获得浆料送到螺杆式压机中进行挤压脱水,压力为1mpa,单次挤压时间为30s,共挤压两次,对浆料进行预处理。然后,将预处理的浆料送至卧式螺杆离心机,离心机转速为1200r/min,差速为10r/min,同时,向离心机内通入温度为150℃的热风,调节热风流速为200m3/h,此时,浆料在离心机中具有最佳的分离效果。最后,将浆料进一步送至真空脱水机中,保持真空状态,转速为1200r/min,并向真空脱水机中放入10个直径为20mm的金属球(固

液分离效率为96%)。

65.固液分离后的液相可进一步用于发酵,固相成分进行挤压膨化干燥处理即得小麦膳食纤维粉。

66.实验例1

67.方法同实施例1,区别仅在于湿法粉碎过程为:将4kg将小麦麸皮与水按照质量比1:6的比例混合,采用砂轮磨的工艺将小麦麸皮进行初步粉碎,控制粉碎后的麸皮平均粒径为240μm;将经砂轮磨处理得到的浆料输入湿法切割粉碎机粉碎,在5500转/min下粉碎处理40min(麸皮平均粒径为112μm)。

68.实验例2

69.方法同实施例1,区别仅在于湿法粉碎过程为:将4kg小麦麸皮与水按照质量比1:6的比例混合,采用砂轮磨的工艺将小麦麸皮进行初步粉碎,控制粉碎后的麸皮平均粒径为180μm;

70.将经砂轮磨处理得到的浆料输入湿法切割粉碎机粉碎,在5500转/min下粉碎处理40min(麸皮平均粒径为93μm)。

71.实验例3

72.方法同实施例1,区别仅在于湿法粉碎过程为:将4kg小麦麸皮与水按照质量比1:6的比例混合,采用砂轮磨的工艺将小麦麸皮进行初步粉碎,控制粉碎后的麸皮平均粒径为240μm;

73.将经砂轮磨处理得到的浆料输入湿法切割粉碎机粉碎,在5500转/min下粉碎处理100min(麸皮平均粒径为105μm)。

74.实验例4

75.方法同实施例1,区别仅在于湿法粉碎过程为:将4kg小麦麸皮与水按照质量比1:6的比例混合,采用砂轮磨的工艺将小麦麸皮进行初步粉碎,控制粉碎后的麸皮平均粒径为180μm;

76.将经砂轮磨处理得到的浆料输入湿法切割粉碎机粉碎,在5500转/min下粉碎处理100min(麸皮平均粒径为85μm)。

77.实验例5

78.方法同实施例1,区别仅在于淀粉水解过程具体为:在90℃下加入高温淀粉酶,进行反应30min,进行淀粉液化;

79.然后在60℃下加入葡萄糖淀粉酶进行酶解反应,反应时间控制为40min。

80.其中,高温淀粉酶加入量控制为麸皮的质量分数0.005%;

81.葡萄糖淀粉酶加入量控制为麸皮的质量分数0.04%。采用稀碘液进行检测液化不完全,还原糖/总糖比值为70%。

82.实验例6

83.方法同实施例1,区别仅在于脱水处理过程中,未经过预处理浆料,直接将浆料送至卧式螺杆离心机进行固液分离。经过该分离方法,固液分离效率只有82%。

84.实验例7

85.方法同实施例1,区别仅在于脱水处理过程中,未通入热风。经过该分离方法,固液分离效率只有74%。

86.实验例8

87.方法同实施例1,区别仅在于脱水处理过程中,预处理浆料时,挤压压力为3mpa。经过该分离方法,固液分离效率只有60%左右。

88.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。