1.本发明涉及显示技术领域,特别涉及一种背光模组、制作方法及显示装置。

背景技术:

2.针对液晶显示装置,现有常采用将所需光学膜材通过背胶与玻璃基板全贴合的方式,来制备背光模组中的光学组件。因涉及到的所有光学膜材均需要背胶与玻璃基板全贴合,制作成本较高。

技术实现要素:

3.本发明提供了一种背光模组、制作方法及显示装置,用于降低背光模组的制作成本。

4.第一方面,本发明实施例提供了一种背光模组,包括:

5.背光源;

6.沿所述背光源的出光方向设置的光学组件,所述光学组件包括相对设置的第一基板和第二基板,以及设置在所述第一基板和所述第二基板之间的至少一层光学膜层;

7.包覆所述至少一层光学膜层的侧边的密封胶。

8.在一种可能的实现方式中,所述第一基板、所述第二基板与所述至少一层光学膜层均齐边设置。

9.在一种可能的实现方式中,所述至少一层光学膜层的侧边还设置有金属薄片,所述金属薄片与所述密封胶贴合在一起。

10.在一种可能的实现方式中,所述第一基板和所述第二基板齐边设置,所述至少一层光学膜层中各光学膜层齐边设置,且所述第一基板和所述第二基板沿背离所述至少一层光学膜层的一侧延伸一预设长度。

11.在一种可能的实现方式中,沿垂直于所述背光源的出光方向,所述第一基板的相对两端分别开设有凹槽结构,所述密封胶设置在所述凹槽结构中。

12.在一种可能的实现方式中,所述密封胶的颜色为透明色、白色、银色、灰色中的一种。

13.第二方面,本发明实施例一种显示装置,包括:

14.如上面所述的背光模组;

15.液晶显示面板,其位于所述背光模组的出光侧。

16.第三方面,本发明实施例提供了一种如上面所述的背光模组的制作方法,包括:

17.沿所述背光源的出光方向,形成包括所述第一基板、所述第二基板以及位于所述第一基板和所述第二基板之间的所述至少一层光学膜层的所述光学组件;

18.在所述至少一层光学膜层的侧边涂覆所述密封胶,形成背光模组。

19.在一种可能的实现方式中,所述在所述至少一层光学膜层的侧边涂覆所述密封胶,包括:

20.将所述密封胶涂覆在金属薄片上,形成涂覆有所述密封胶的金属薄片;

21.将涂覆有所述密封胶的金属薄片粘贴在所述至少一层光学膜层的侧边。

22.第四方面,本发明实施例提供了一种如上面所述的背光模组的制作方法,包括:

23.沿垂直于所述背光源的出光方向,在所述第一基板的相对两端分别开设凹槽结构;

24.将所述密封胶设置在所述凹槽结构中;

25.将所述至少一层光学膜层设置在所述第一基板上除所述凹槽结构所在区域之外的区域内;

26.将所述第二基板设置在所述至少一层光学膜层背离所述第一基板的一侧,形成背光模组。

27.本发明的有益效果如下:

28.本发明实施例提供了一种背光模组、制作方法及显示装置,其中,背光模组包括背光源,沿所述背光源的出光方向设置的光学组件,所述光学组件包括相对设置的第一基板和第二基板,以及设置在所述第一基板和所述第二基板之间的至少一层光学膜层,以及包覆所述至少一层光学膜层的侧边的密封胶,也就是说,将未设置有背胶的所述至少一层光学膜层放置在第一基板和第二基板之间,通过所述密封胶将所述至少一层光学膜层的四周进行密封,在保证所述光学组件的稳固性的同时,所述密封胶对外界水氧进行了有效的隔离,避免了外界水氧对所述至少一层光学膜层的覅时候,提高了背光模组的使用性能,同时降低了背光模组的制作成本。

附图说明

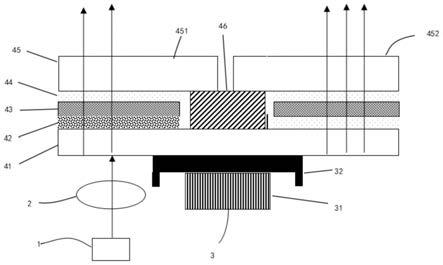

29.图1为本发明实施例提供的一种背光模组的其中一种剖面结构示意图;

30.图2为图1所示的俯视结构示意图;

31.图3为本发明实施例提供的一种背光模组的其中一种剖面结构示意图;

32.图4为本发明实施例提供的一种背光模组的其中一种剖面结构示意图;

33.图5为图4所示的俯视结构示意图;

34.图6为本发明实施例提供的一种背光模组的其中一种剖面结构示意图;

35.图7为本发明实施例提供的一种背光模组的其中一种剖面结构示意图;

36.图8为本发明实施例提供的一种显示装置的结构示意图;

37.图9为本发明实施例提供的一种背光模组的制作方法的方法流程图;

38.图10为图9中步骤s102的方法流程图;

39.图11为本发明实施例提供的一种背光模组的制作方法的方法流程图。

40.附图标记说明:

41.10-第一基板;20-第二基板;2-至少一层光学膜层;1-光学组件;3-金属薄片;4-密封胶;5-背光源;6-凹槽结构;100-背光模组;200-液晶显示面板。

具体实施方式

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发

明的一部分实施例,而不是全部的实施例。并且在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

44.需要注意的是,附图中各图形的尺寸和形状不反映真实比例,目的只是示意说明本发明内容。并且自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

45.在现有技术中,针对液晶显示装置,直接采用光学膜材背胶与玻璃基板全贴合的方式,来制备背光模组中的光学组件,整个制作成本较高,尤其是在光学膜材为量子点膜时,光学膜材侧边的水氧很容易侵入量子点膜,导致量子点膜周边失效,边缘发蓝,从而降低显示品质。

46.鉴于此,本发明实施例提供了一种背光模组、制作方法及显示装置,用于降低制作成本。

47.如图1所示为本发明实施例提供的一种背光模组的其中一种剖面结构示意图,具体来讲,所述背光模组包括:

48.背光源5;

49.沿所述背光源5的出光方向设置的光学组件1,所述光学组件1包括相对设置的第一基板10和第二基板20,以及设置在所述第一基板10和所述第二基板20之间的至少一层光学膜层2;

50.包覆所述至少一层光学膜层2的侧边的密封胶4。

51.在本发明实施例中,所述背光源5具体为直下式的背光源5,所述背光源5包括阵列排布的多个led。关于led的数量,在此不做限定。

52.在本发明实施例中,所述光学组件1沿所述背光源5的出光方向设置,如图1中箭头x所示方向为所述背光源5的出光方向。所述光学组件1包括相对设置的第一基板10和第二基板20,所述第一基板10和所述第二基板20可以是玻璃基板。所述第一基板10和所述第二基板20之间设置有至少一层光学膜层2,所述第一基板10、所述至少一层光学膜层2和所述第二基板20构成所述光学组件1。在具体实施过程中,所述至少一层光学膜层2包括增光片、量子点膜、棱镜片、扩散片、反射片中的至少一种,如此一来,所述光学组件1可以通过所述至少一层光学膜层2对来自所述背光源5的光线进行相应的调制,进而保证背光模组的使用性能。其中,在所述至少一层光学膜层2包括量子点膜时,通过所述量子点膜使得所述背光源5的色彩光线更加纯净,在将所述背光模组应用于液晶显示装置之后,保证了所述液晶显示装置的显示品质。此外,在实际应用中,本领域技术人员还可以根据使用需要来选择所述至少一层光学膜层2所对应的膜材,以及各光学膜层间的先后顺序,在此不做限定。

53.在本发明实施例中,所述密封胶4包覆所述至少一层光学膜层2的侧边,所述密封胶4可以围绕所述至少一层光学膜层2的侧边设置一周,如图2所示为图1所示的背光模组对应的俯视结构示意图,这样的话,所述密封胶4便可以对外界水氧进行有效隔离,从而避免

了外界水氧对所述至少一层光学膜层2的侧边的腐蚀。在具体实施过程中,所述密封胶4可以为高粘性密封胶4,能够有效地将所述至少一层光学膜层2的侧边粘附在一起,所述密封胶4沿所述背光源5的出光方向的延伸厚度范围可以是0.05mm~1mm,优选为0.1mm,从而在保证密封效果的同时,保证了所述背光模组的轻薄化设计。此外,所述第一基板10和所述第二基板20在一定程度上也可以避免外界水氧对所述至少一层光学膜层2的腐蚀,如此一来,在通过所述密封胶4保证所述光学组件1的稳固性的同时,提高了背光模组的使用性能,此外,由于至少一层光学膜层2无需背胶就可以实现与基板的贴合,相应地,在保证所述背光模组轻薄化设计的同时,降低了所述背光模组的制作成本。

54.在本发明实施例中,如图3所示为本发明实施例提供的一种背光模组的其中一种剖面结构示意图,具体来讲,所述第一基板10、所述第二基板20与所述至少一层光学膜层2均齐边设置,从而保证了由所述第一基板10、所述第二基板20和所述至少一层光学膜层2所组成的所述光学组件1的稳固性。在具体实施过程中,所述密封胶4除了包覆所述至少一层光学膜层2的侧边之外,还对所述第一基板10和所述第二基板20的侧边进行了包覆,如图3所示,在具体实施过程中,可以在设置完所述光学组件1之后,直接在所述光学组件1的整个侧边喷涂所述密封胶4,从而在有效隔离外界水氧对所述光学组件1的腐蚀外,保证了所述背光模组的制作效率。

55.在本发明实施例中,如图4所示为本发明实施例提供的一种背光模组的其中一种剖面结构示意图,具体来讲,所述至少一层光学膜层2的侧边还设置有金属薄片3,所述金属薄片3与所述密封胶4贴合在一起。在具体实施过程中,所述金属薄片3沿垂直于所述背光源5的出光方向的延伸厚度范围可以为0.1mm~1mm,优选所述延伸厚度为0.3mm,从而保证了所述背光模组的轻薄化设计。此外,所述金属薄片3可以是围绕所述光学组件1的侧边设置一周,如图5所示为图4对应的背光模组的俯视结构示意图。所述金属薄片3可以是由不锈钢材料制成,比如,sus,相应地,所述金属薄片3的耐水氧腐蚀的特性较好,一方面,通过所述金属薄片3进一步地保证了所述光学组件1的稳固性,另一方面,所述金属薄片3与所述密封胶4贴合在一起有效避免了所述背光模组对外界水氧的腐蚀,从而保证了所述背光模组的使用性能。

56.在本发明实施例中,如图6所示为本发明实施例提供的一种背光模组的其中一种剖面结构示意图,具体来讲,所述第一基板10和所述第二基板20齐边设置,所述至少一层光学膜层2中各光学膜层齐边设置,且所述第一基板10和所述第二基板20沿背离所述至少一层光学膜层2的一侧延伸一预设长度。

57.在具体实施过程中,所述第一基板10和所述第二基板20齐边设置,所述至少一层光学膜层2中各光学膜层齐边设置,所述第一基板10和所述第二基板20沿背离所述至少一层光学膜层2的一侧延伸一预设长度,所述预设长度可以是本领域技术人员根据实际应用需要预先设置的长度,所述密封胶4沿所述预设长度设置在所述第一基板10和所述第二基板20之间,沿垂直于所述背光源5的出光方向,所述密封胶4的延伸长度和所述至少一层光学膜层2的延伸长度之和,与所述第一基板10或所述第二基板20的延伸长度近似相等,从而通过所述密封胶4有效避免了外界水氧对所述至少一层光学膜层2的腐蚀,提高了所述背光模组的使用性能。

58.在本发明实施例中,如图7所示为本发明实施例提供的一种背光模组的其中一种

剖面结构示意图,具体来讲,沿垂直于所述背光源5的出光方向,所述第一基板10的相对两端分别开设有凹槽结构6,所述密封胶4设置在所述凹槽结构6中。沿所述背光源5的出光方向,所述凹槽结构6的最大深度小于所述密封胶4的最小厚度,如图7所示,所述凹槽结构6的最大深度为d,所述密封胶4的最小厚度为h,其中,d<h,将所述密封胶4设置在所述凹槽结构6中,保证了所述密封胶4在所述第一基板10上的稳固性,进而保证了所述背光模组的稳固性。

59.在本发明实施例中,述密封胶4的颜色为透明色、白色、银色、灰色中的一种。这样的话,可以有效保证所述背光源5的经所述背光模组后的出光效率,进而提高所述背光模组的使用性能。

60.基于同一发明构思,如图8所示,本发明实施例还提供了一种显示装置,所述显示装置包括:

61.如上面所述的背光模组100;

62.液晶显示面板200,其位于所述背光模组100的出光侧。

63.在具体实施过程中,本发明实施例提供的显示装置可以为手机,还可以为平板电脑、电视机、显示器、笔记本电脑、数码相框、导航仪等任何具有显示功能的产品或部件。对于该显示装置的其它必不可少的组成部分均为本领域的普通技术人员应该理解具有的,在此就不做赘述,也不应作为对本发明的限制。

64.基于同一发明构思,如图9所示,本发明实施例还提供了一种背光模组的制作方法,包括:

65.s101:沿所述背光源的出光方向,形成包括所述第一基板、所述第二基板20以及位于所述第一基板和所述第二基板之间的所述至少一层光学膜层的所述光学组件;

66.s102:在所述至少一层光学膜层的侧边涂覆所述密封胶,形成背光模组。

67.在具体实施过程中,步骤s101至步骤s102的具体实现过程如下:

68.首先,沿所述背光源5的出光方向,形成包括所述第一基板10、所述第二基板20以及位于所述第一基板10和所述第二基板20之间的所述至少一层光学膜层2的所述光学组件1,可以是依次在所述第一基板10上层叠设置所述至少一层光学膜层2和所述第二基板20,然后,在所述至少一层光学膜层2的侧边涂覆所述密封胶4,从而形成背光模组。

69.在本发明实施例中,如图10所示,步骤s102:在所述至少一层光学膜层的侧边涂覆所述密封胶,形成背光模组,包括:

70.s201:将所述密封胶涂覆在金属薄片上,形成涂覆有所述密封胶的金属薄片;

71.s202:将涂覆有所述密封胶的金属薄片粘贴在所述至少一层光学膜层的侧边。

72.在具体实施过程中,步骤s201至步骤s202的具体实现过程如下:

73.首先,将所述密封胶4涂覆在金属薄片3上,形成涂覆有所述密封胶4的金属薄片3,然后,将涂覆有所述密封胶4的金属薄片3粘贴在所述至少一层光学膜层2的侧边,在具体实施过程中,具体的粘贴作业可以使用自动化设备进行,比如,采用机械手臂吸附四块金属薄片3,再将所述密封胶4涂覆在这四块金属薄片3上,然后,通过机械手臂的移动将涂覆有所述密封胶4的四块金属薄片3,分别与所述至少一层光学膜层2的侧边粘贴,从而通过较高的制作效率制作出了所述背光模组,所制作的所述背光模组可以是如图4所示,由于所述金属薄片3和所述密封胶4可以对所述至少一层光学膜层2的侧边进行有效的隔水氧保护,从而

保证了所述背光模组的使用性能。此外,在具体实施过程中,在将涂覆有所述密封胶4的所述金属薄片3与所述至少一层光学膜层2贴合之后,可以等待一预设时长使得所述密封胶4完成预固化,在所述密封胶4预固化之后,无需等待所述密封胶4完全固化,便可以将所述光学组件1从生产线上取下,再放置至台车上进行长期固化,从而提高了用于制作所述光学组件1的效率,进而提高了所述背光模组的制作效率。

74.在本发明实施例中,在制作图3所示的背光模组时,在沿所述背光源5的出光方向依次层叠设置所述第一基板10、所述至少一层光学膜层2和所述第二基板20之后,直接在所述光学组件1的侧边喷涂所述密封胶4,从而保证了所述光学组件1的整体制作效率。

75.基于同一发明构思,如图11所示,本发明实施例还提供了一种背光模组的制作方法,包括:

76.s301:沿垂直于所述背光源的出光方向,在所述第一基板的相对两端分别开设凹槽结构;

77.s302:将所述密封胶设置在所述凹槽结构中;

78.s303:将所述至少一层光学膜层设置在所述第一基板上除所述凹槽结构所在区域之外的区域内;

79.s304:将所述第二基板设置在所述至少一层光学膜层背离所述第一基板的一侧,形成背光模组。

80.在具体实施过程中,步骤s301至步骤s304的具体实现过程如下:

81.首先,沿垂直于所述背光源5的出光方向,在所述第一基板10的相对两端分别开设凹槽结构6,然后,将所述密封胶4涂覆在所述凹槽结构6中,然后,在所述密封胶4预固化之后,将所述至少一层光学膜层2放置在所述第一基板10上除所述凹槽结构6所在区域之外的区域内,然后,再将所述第二基板20设置在所述至少一层光学膜层2背离所述第一基板10的一侧,从而通过所述密封胶将所述第一基板10和所述第二基板20粘贴在一起,进而形成背光模组,所述背光模组可以是如图6所示。

82.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

83.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。