1.本发明涉及铁路自翻车的技术领域,具体涉及一种车厢底架及含该车厢底架的车厢组成、铁路自翻车。

背景技术:

2.现有铁路自翻车车辆自重较大、车厢的整体强度和刚度较弱,倾翻卸货作业抗倾覆稳定性不足、在产品制造和运用中存在的成本高、车辆的日常维护工作量过大、运行过程中出现扬尘和被盗等问题。现有铁路自翻车每辆铁路自翻车均配装了卸车设备,卸车设备的重量每辆自翻车的卸车设备通常大于2.1t。由于铁路自翻车的卸车设备仅在自翻车倾翻作业时使用,在其他工况不需要卸车设备,在铁路自翻车过程中,卸车设备的重量增加了运输能耗。

3.现有铁路自翻车铁路自翻车顶部敞开,运输过程中车厢内载货物容易发生扬尘、雨淋、被盗等问题。目前既有自翻车的两端墙下部与车厢底架固结,顶部两端墙间没有连接,端墙根部的刚度较低,载荷应力很大,而又很难增强;车厢的整体刚度不足,而因结构限制,很难增强。

4.此外,现有自翻车的倾翻动力系统中的倾翻缸的上铰点在车厢底架底部,下铰点在底架侧方。倾翻卸货过程中,倾翻缸外伸,推动车厢翻转、倾翻,车厢的抗变形主要由车厢底架承担。车厢底架承载很大的局部载荷,引起车厢底架变形。但是变形必须限制在允许范围内,否则造成底架结构永久变形及损坏。因无论钢材的许用高低,钢材的弹性模量变化很小,为了减小变形,最可行的方案是增大车厢底架的结构尺寸,相应增大车厢底架的外形和自重。

5.然而,由于车辆的自重和外形尺寸受到相关运输法规和标准的严格限制,只能少量增大。从运输效率及经济性分析,车厢底架越小越好,越轻越好。这些矛盾,现有自翻车的结构很难处理,只能另外使用方式和结构形式。

6.现有自翻车的端墙通常只是下部与车厢底架固结,倾翻卸货过程中,倾翻缸外伸,推动车厢翻转、倾翻,车厢的抗变形主要由车厢底架承担。车厢底架承载很大的局部载荷,引起车厢底架发生弯曲变形和扭转变形。现有自翻车车厢底架的高度通常在200mm~400mm之间,垂直截面模量较小,抗弯曲变形和扭转变形的能力受限,容易出现扭曲,造成底架结构永久变形及损坏。

技术实现要素:

7.本发明的目的在于克服上述背景技术的不足,提供一种车厢底架及含该车厢底架的车厢组成、铁路自翻车,该发明可以防止车厢内载货物的扬尘、雨淋、被盗等发生,而且能够增强车厢整体结构强度和刚度,同时减轻车辆自重,增大车辆载重。

8.为实现上述目的,本发明所设计的一种车厢底架,包括承载框架,所述承载框架由至少两根横梁和至少两根侧梁围合而成,所述横梁与侧梁围合形成的框架上设置有地板;

9.所述承载框架的底部设置有至少两个外转轴机构,所述外转轴机构之间设置有至少两个内转轴机构,所述内转轴机构之间设置有至少一个用于与底架组成配合的上限位挡组件,以对车厢底架进行纵向和横向限位。

10.进一步地,所述外转轴机构包括外安装座,所述外安装座上转动设置有外转轴;所述内转轴机构包括内安装座,所述内安装座上转动设置有内转轴;所述承载框架两侧的侧梁上设置有用于封闭其与侧门之间缝隙的密封件。

11.进一步地,所述上限位挡组件包括上限位板和导向板,所述上限位板和导向板相贴合布置;所述上限位板的底部具有垂向导向斜面,所述导向板具有朝向下开口的导向槽,所述导向槽具有横向导向斜面。

12.进一步地,所述上限位板与导向板之间连接有若干块斜筋板;所述上限位板背向导向板的一侧设置有若干块立筋板。

13.本发明还提供一种车厢组成,包括车厢本体和上述的车厢底架。

14.进一步地,所述车厢本体包括两个平行布置的侧墙,位于侧墙的两端设置有端墙;至少一个侧墙上设置有与其活动连接的侧门;

15.所述侧墙包括侧墙板,所述侧墙板的上端设置有上侧梁,所述侧墙板的两侧设置有侧柱;

16.所述上侧梁上设置有若干个侧门吊座,所述侧墙板的下方设置有密封条,所述侧柱与上侧梁之间设置有斜撑和补强弧;

17.所述端墙包括端墙板,所述端墙板的上端设置有上端梁,所述端墙板的下端设置有下端梁,所述端墙板的两侧设置有端柱。

18.进一步地,所述侧门包括侧门板,所述侧门板的上端设置有上侧门边梁,所述侧门板的下端设置有下侧门边梁,所述侧门板的两侧设置有侧立柱;

19.所述侧门板上设置有若干个门折页杆,所述门折页杆的顶部设置有若干个门折页板,所述门折页板与侧门吊座铰接;至少一个门折页杆的下方设置有压板。

20.再进一步地,所述的车厢组成还包括若干个用于对侧门进行锁闭的门锁,所述门锁包括吊座,所述吊座的一侧设置有气缸,所述吊座另一端设置有依次连接的曲柄、锁舌推杆以及锁舌;所述气缸用于驱动曲柄转动以带动锁舌推杆推动锁舌压紧或者松开侧门。

21.更进一步地,所述气缸通过气缸支座安装在承载框架上;所述锁舌通过锁座安装在侧门上,所述锁舌与锁座通过销轴铰接。

22.本发明还提供一种铁路自翻车,包括上述的车厢组成。

23.与现有技术相比,本发明具有如下优点:

24.其一,本发明可以节省产品制造和运用的成本,防止车厢内载货物的扬尘、雨淋、被盗等,增强车厢整体结构强度和刚度;与原有的铁路自翻车相比,因无倾翻装置,减轻了车辆自重,相应地增大了车辆载重;同时,相应简化了车辆结构,降低了制造、应用和维修保养成本。本发明可以提高运输经济效益,提高倾翻卸货作业的效率,提高倾翻作业的安全性等。

25.其二,本发明因侧面没有倾翻动力系统及安装支架,可以减小车厢底架的承载,简化车厢底架的功能,相应简化底架的结构。

26.其三,本发明因为采用将倾翻装置从车辆移至地面等技术手段,减轻了车辆自重,

相应地增大了车辆载重;同时,相应简化了车辆结构,降低了制造、应用和维修保养成本。本发明可以提高运输经济效益,提高倾翻卸货作业的效率,提高倾翻作业的安全性等。

27.其四,本发明在铁路自翻车顶部增加可以在地面控制开关的顶盖,有效防止了在运输途中车厢内的货物的扬尘、雨淋、被盗等问题。

28.其五,本发明将车厢底架、端墙、侧墙、侧门、顶盖等组合箱型结构,特别是采用侧墙、顶盖将端墙联为一体,极大提高了车厢的整体刚度、强度、稳定性等,改善了车厢的承载状态。同时,由于侧墙上有侧墙板、侧柱、斜撑、补强弧、上侧梁、侧门吊座、密封条等组成。其中在上侧梁与侧柱新增斜撑、补强弧,改善了承载状态,解决了既有自翻车这类部位刚度不足的问题。目前既有自翻车的两端墙下部与车厢底架固结,顶部两端墙间没有连接,端墙根部的刚度较低,载荷应力很大,而又很难增强;车厢的整体刚度不足,而因结构限制,很难增强。采用本发明后,自翻车车厢存在的这类问题迎刃而解。

29.其六,本发明将车厢底架、端墙、侧墙、侧门、顶盖等组合箱型结构,特别是采用侧墙、顶盖将端墙联为一体,极大提高了车厢的整体刚度、强度、稳定性等,改善了车厢的承载状态。倾翻卸货过程中,倾翻缸外伸,推动车厢翻转、倾翻,车厢的抗变形由车厢整体承担。车厢底架承载很大的局部载荷,引起车厢发生弯曲变形和扭转变形。本方案车厢高度通常在1200mm~2000mm之间,垂直截面模量很大,抗弯曲变形和扭转变形的能力很强,不容易出现较大的扭曲而造成底架结构永久变形及损坏。

附图说明

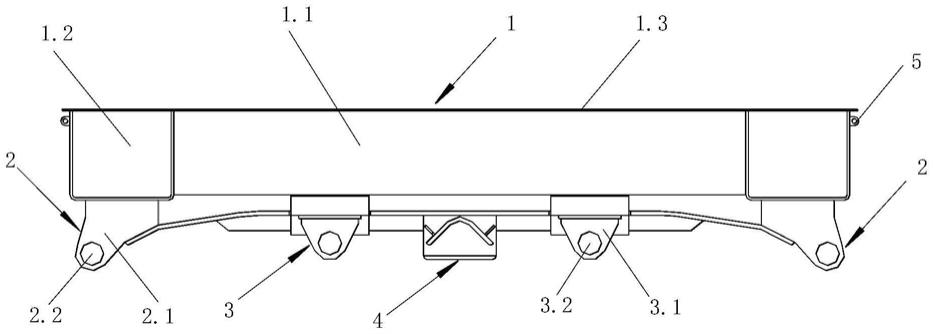

30.图1为一种车厢底架的结构示意图;

31.图2为上限位挡组件的结构示意图;

32.图3为车厢组成的结构示意图;

33.图4为侧墙的结构示意图;

34.图5为端墙的结构示意图;

35.图6为侧门的结构示意图;

36.图7为门锁在锁紧状态时的结构示意图;

37.图8为门锁在松开状态时的结构示意图;

38.图中:承载框架1(横梁1.1、侧梁1.2、地板1.3)、外转轴机构2(外安装座2.1、外转轴2.2)、内转轴机构3(内安装座3.1、内转轴3.2)、上限位挡组件4(上限位板4.1、垂向导向斜面4.11、导向板4.2、导向槽4.21、横向导向斜面4.22、斜筋板4.3、立筋板4.4)、密封件5、侧墙6(侧墙板6.1、上侧梁6.2、侧柱6.3、吊座6.4、密封条6.5、斜撑6.6、补强弧6.7)、端墙7(端墙板7.1、上端梁7.2、下端梁7.3、端柱7.4)、侧门8(侧门板8.1、上侧门边梁8.2、下侧门边梁8.3、侧立柱8.4、门折页杆8.5、门折页板8.6、压板8.7)、门锁9(吊座9.1、气缸9.2、曲柄9.3、锁舌推杆9.4、锁舌9.5、气缸支座9.6、锁座9.7、销轴9.8)。

具体实施方式

39.下面结合实施案例详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅作举例而已。同时通过说明本发明的优点将变得更加清楚和容易理解。

40.如图1所示的一种车厢底架,包括承载框架1,承载框架1由至少两根横梁1.1和至

少两根侧梁1.2围合而成,横梁1.1与侧梁1.2围合形成的框架上设置有地板1.3;承载框架1的底部设置有至少两个外转轴机构2,外转轴机构2之间设置有至少两个内转轴机构3,内转轴机构3之间设置有至少一个用于与底架组成配合的上限位挡组件4,以对车厢底架进行纵向和横向限位。外转轴机构2包括外安装座2.1,外安装座2.1上转动设置有外转轴2.2;内转轴机构3包括内安装座3.1,内安装座3.1上转动设置有内转轴3.2。承载框架1两侧的侧梁1.2上设置有用于封闭其与侧门之间缝隙的密封件5。其中,侧梁、横梁、地板用于承载车厢本体。密封件可采用密封条,密封条用于在侧门关闭时封闭侧门与车厢底架的侧梁间的缝隙,防止车厢内货物泄漏。

41.如图2所示,上限位挡组件4包括上限位板4.1和导向板4.2,上限位板4.1和导向板4.2相贴合布置;上限位板4.1的底部具有垂向导向斜面4.11,导向板4.2具有朝向下开口的导向槽4.21,导向槽4.21具有横向导向斜面4.22。上限位板4.1与导向板4.2之间连接有若干块斜筋板4.3;上限位板4.1背向导向板4.2的一侧设置有若干块立筋板4.4。本实施例中,上限位挡组件安装在车厢底架的底部,在上限位板有垂直导向斜面,在导向板内有垂直导向斜面,立筋板、斜筋板用于增加强度和刚度。与底架组成的下限位挡配套,用于限制车厢的纵向和横向运动。

42.如图3所示,本发明的一种车厢组成,包括车厢本体和上述的车厢底架。车厢本体包括两个平行布置的侧墙6,位于侧墙6的两端设置有端墙7;至少一个侧墙6上设置有与其活动连接的侧门8,以及若干个用于对侧门8进行锁闭的门锁9。本实施例中,在车厢底架顶部前后两端各有1个端墙,左右两侧各有1个侧墙。侧门安装在侧墙上,门锁安装在车厢底架的底部,可锁定侧门。

43.如图4所示,侧墙6包括侧墙板6.1,侧墙板6.1的上端设置有上侧梁6.2,侧墙板6.1的两侧设置有侧柱6.3;上侧梁6.2上设置有若干个侧门吊座6.4,侧墙板6.1的下方设置有密封条6.5,侧柱6.3与上侧梁6.2之间设置有斜撑6.6和补强弧6.7。其中,在上侧梁与侧柱增设斜撑、补强弧,改善了承载状态,解决了既有自翻车此部位刚度不足的问题。

44.如图5所示,端墙7包括端墙板7.1,端墙板7.1的上端设置有上端梁7.2,端墙板7.1的下端设置有下端梁7.3,端墙板7.1的两侧设置有端柱7.4。

45.如图6所示,侧门8包括侧门板8.1,侧门板8.1的上端设置有上侧门边梁8.2,侧门板8.1的下端设置有下侧门边梁8.3,侧门板8.1的两侧设置有侧立柱8.4;侧门板8.1上设置有若干个门折页杆8.5,门折页杆8.5的顶部设置有若干个门折页板8.6,门折页板8.6与侧门吊座6.4铰接;至少一个门折页杆8.5的下方设置有压板8.7。其中,侧门通过门折页板与侧墙联结,侧门可以绕侧墙的侧门吊座实现侧门的开闭运动,门锁压住压板实现侧门的锁闭。

46.如图7和图8所示,门锁9包括吊座9.1,吊座9.1的一侧设置有气缸9.2,吊座9.1另一端设置有依次连接的曲柄9.3、锁舌推杆9.4以及锁舌9.5;气缸9.2用于驱动曲柄9.3转动以带动锁舌推杆9.4推动锁舌9.5压紧或者松开侧门8。气缸9.2通过气缸支座9.6安装在承载框架1上;锁舌9.5通过锁座9.7安装在侧门8上,锁舌9.5与锁座9.7通过销轴9.8铰接。门锁的功能是在非卸货工况锁紧侧门,防止车厢内货物泄漏,在卸货工况放开侧门,让侧门可以打开,顺利卸货。门锁的开关由气缸控制和驱动,采用双作用带自锁装置的气缸。当气缸外推时,推动曲柄顺时针转动,在带动锁舌推杆推动锁舌逆时针转动,压紧侧门,门锁为锁

紧状态,参见图7。当气缸回缩时,拉动曲柄逆时针转动,在带动锁舌推杆拉动锁舌顺时针转动,松开侧门,门锁为松开状态,参见图8。

47.以上,仅为本发明的具体实施方式,应当指出,任何熟悉本领域的技术人员在本发明所揭示的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内,其余未详细说明的为现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。