1.本技术涉及耕地机械技术领域,尤其涉及一种微耕机。

背景技术:

2.微耕机是一种小型的耕地机械,其大多以小型柴油机或汽油机为动力,具有重量轻,体积小,结构简单等特点。微耕机广泛适用于平原、山区、丘陵的旱地、水田、果园等。配上相应机具可用于抽水、发电、喷药、喷淋等作业,还可牵引拖挂车进行短途运输。微耕机可以在田间自由行使,便于用户使用和存放,省去了大型农用机械无法进入山区田块的烦恼,是广大农民消费者替代牛耕的最佳选择。

3.现有的微耕机虽然比起牛耕更加的方便高效,但广大用户在实际使用过程中发现,现有微耕机仍然存在如下缺陷:

4.1)推动行走吃力且操作不方便,目前市场上销售的大多数微耕机全部是转速较高的垂直轴电动机结构,在操作过程中,尤其是转弯时整机容易被曳引倾倒,且垂直轴电动机结构重心高机体不稳定,整机易窜跳,操作手感差,用户需时刻维持微耕机的整机平衡,劳动强度高。

5.2)功率损失大能耗高,现有微耕机的传动结构不合理,一般在传动结构中采用涡轮蜗杆实现动力传递,传递过程中被驱动结构多,功率损失较大,传动效率低。

6.因此,亟需提出一种新的技术方案来解决现有技术中存在的问题。

技术实现要素:

7.本技术提供一种微耕机,用以解决现有技术中的微耕机操作吃力不易掌控的问题。

8.为了实现上述目的,本技术提供如下技术方案:

9.本技术提供一种微耕机,包括机架,以及分别设置在所述机架上的动力装置、耕耘装置和行走装置;

10.所述动力装置包括动力输出轴,所述动力输出轴与耕耘装置相连,所述动力输出轴用于实现对耕耘装置的动作驱动;

11.所述耕耘装置包括设置在所述动力输出轴上的刀具组件,所述刀具组件被驱动的沿所述动力输出轴的中心轴线旋转;

12.所述行走装置包括手推机构和滚动机构,所述手推机构包括一端与机架相连的手推架;所述滚动机构包括一端与机架相连的轮架、设置在轮架另一端的深度限位杆,以及设置在深度限位杆一端的车轮组件;

13.当所述深度限位杆相对轮架处于第一安装位置时,所述深度限位杆背离地面且车轮组件与地面接触;当所述深度限位杆相对轮架处于第二安装位置时,所述深度限位杆朝向地面且插入地下并形成耕耘装置的深度限位。

14.上述技术方案中优选的,所述深度限位杆上至少设置有两个用以与所述轮架相连

的安装位,当所述深度限位杆通过其上的一个所述安装位与轮架相连时,所述深度限位杆背离地面且车轮组件与地面接触;当所述深度限位杆通过其上的另一个所述安装位与轮架相连时,所述深度限位杆朝向地面且插入地下并形成耕耘装置的深度限位。

15.优选的,所述深度限位杆包括第一支杆及与所述第一支杆一体设置的第二支杆,所述第一支杆与所述第二支杆形成夹角。

16.优选的,所述第一支杆靠近第二支杆的端部设置有一个所述安装位,所述第一支杆背离第二支杆的端部与所述车轮组件相连。

17.优选的,所述第二支杆靠近第一支杆的端部设置有四个所述安装位。

18.优选的,一个所述安装位包括相邻设置的两个安装孔,所述深度限位杆和轮架通过与所述安装孔适配的销轴固定相连,所述销轴上插设有夹簧。

19.优选的,当所述深度限位杆通过第一支杆上的安装位与轮架相连时,所述深度限位杆背离地面且车轮组件与地面接触;当所述深度限位杆通过第二支杆上的安装位与轮架相连时,所述深度限位杆朝向地面且插入地下并形成耕耘装置的深度限位。

20.优选的,所述第二支杆靠近第一支杆的端部设置有四个所述安装孔,所述四个安装孔形成四个所述安装位,四个所述安装位中与所述第一支杆间距最小的安装位形成所述深度限位杆的最大深度限位,四个所述安装位中与所述第一支杆间距最大的安装位形成所述深度限位杆的最小深度限位;当所述深度限位杆朝向地面且插入地下时,所述深度限位杆与机架的连接部靠近地面或与地面接触。

21.优选的,所述动力装置包括动力源和传动机构,所述动力源形成所述传动机构的动力输入端。

22.优选的,所述动力源包括汽油发动机、柴油发动机、交流电机和直流电机。

23.优选的,所述传动机构包括皮带传动组件和链轮传动组件。

24.优选的,所述皮带传动组件包括第一主动轮、第二主动轮、第一涨紧轮、第二涨紧轮、从动轮、第一皮带和第二皮带;所述从动轮上形成有两个皮带安装位,所述第一皮带套设在所述第一主动轮、第一涨紧轮和从动轮上,所述第二皮带套设在第二主动轮、第二涨紧轮和从动轮上,所述第一主动轮在动力源的驱动下形成前进轮,且所述第一皮带形成前进皮带,所述第二主动轮在动力源的驱动下形成后退轮,且所述第二皮带形成后退皮带。

25.优选的,所述从动轮上设置有皮带传动输出轴,所述皮带传动输出轴形成所述链轮传动组件的动力输入端。

26.优选的,所述链轮传动组件包括第一链轮、第二链轮、第三链轮、第一传动链和第二传动链,所述第二链轮包括同轴设置的一个大链轮和一个小链轮,所述大链轮和小链轮上分别形成有传动链安装位。

27.优选的,所述第一传动链套设在所述第一链轮和第二链轮的大链轮上,所述第二传动链套设在所述第三链轮和第二链轮的小链轮上。

28.优选的,所述第三链轮上设置有链轮传动输出轴,所述链轮传动输出轴形成所述动力装置的动力输出轴。

29.优选的,所述刀具组件包括一个或多个刀齿盘,多个刀齿盘相对间隔设置在所述动力输出轴上。

30.优选的,所述刀齿盘包括安装盘和设置在所述安装盘上的一个或多个刀齿,所述

安装盘具有中心通孔,所述刀齿盘通过所述中心通孔安装在所述动力输出轴上,当所述动力输出轴被驱动的转动时,所述刀齿盘随所述动力输出轴转动,设置在所述刀齿盘上的多个刀齿依次实现翻土动作。

31.优选的,所述刀齿沿安装盘的径向方向向外延伸,且向外延伸的端部与所述安装盘的盘面形成夹角。

32.优选的,多个所述刀齿均匀分散在所述安装盘的外缘上。

33.优选的,所述手推架包括固定端和手推端,所述固定端与机架相连,所述手推端包括两个推把,两个所述推把之间设置有操作台。

34.优选的,所述车轮组件包括转动轴及设置在所述转动轴两端的滚轮。

35.优选的,所述深度限位件的端部与所述转动轴可拆卸连接或固定连接。

36.优选的,所述机架上设置有挡板,所述挡板设置在所述刀具组件的上方,当所述刀具组件被驱动的进行翻土动作时,所述挡板用以实现对飞溅的尘土的阻隔。

37.相比现有技术,本技术具有以下有益效果:

38.1、本技术提供的微耕机的机架上分布有动力装置、耕耘装置和行走装置,动力装置可以为微耕机提供动力,耕耘装置的刀具组件直接设置在动力输出轴上,动力输出轴直接带动刀具组件旋耕,中间没有动力传递损耗;机架上架设的动力装置的动力输出轴与耕耘装置直连,整机的重心低,且整体结构紧凑,机身稳定,深度限位杆后置设置在车轮组件上,使机器深耕时仅需要操作者控制方向,大大降低了操作者的劳动强度。

39.2、本技术提供的微耕机的深度限位杆可以多档调节深度限位,适合多种耕耘要求,当需要调节深度限位杆的深度限位时,可以通过设置在深度限位杆的固定销轴上的夹簧进行手动操作更换,使用调节方便。

40.3、本技术提供的微耕机的动力源可以汽油发动机、柴油发动机、交流电机和直流电机中的任意一种,动力装置的传动机构包括皮带传动组件和链轮传动组件,皮带传动组件通过设置在前进轮上的前进皮带,及设置在后退轮上的后退皮带对从动轮进行两级减速;链轮传动组件通过设置在第二链轮上的两个传动链对链轮传动输出轴的速度进行控制,因此,该传动机构具有大减速比,通过大减速比的传动结构使得刀具组件的转速降低、扭矩增大,使机器工作时振动小、扭力大,且低重心的链轮传动组件使机器运行稳定,整体优化了机器的操作性能,操作手感好。

41.4、本技术提供的微耕机的刀具组件可采用锰钢淬火工艺制作,锋利耐用,松土效果好;整机结构紧凑,采用皮带传动组件和链轮传动组件实现动力传递,传动效率高,结构可靠,使用寿命长,通过后置深度限位杆使得用户操作时只需控制方向,不需考虑旋耕深度,操纵简单,经久耐用,性能可靠。

附图说明

42.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。应当理解,附图中所示的具体形状、构造,通常不应视为实现本技术时的限定条件;例如,本领域技术人员基于本技术揭示的技术构思和示例性的附图,有能力对某些单元(部件)的

增/减/归属划分、具体形状、位置关系、连接方式、尺寸比例关系等容易作出常规的调整或进一步的优化。

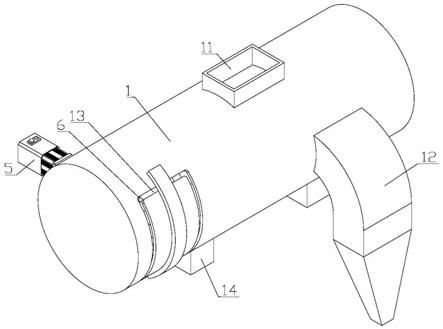

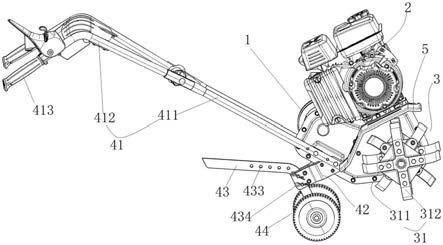

43.图1为一种实施例中本技术提供的微耕机在一种视角下的立体结构示意图,图示的微耕机处于行走状态;

44.图2为一种实施例中本技术提供的微耕机在一种视角下的立体结构示意图,图示的微耕机处于行走状态;

45.图3为一种实施例中本技术提供的微耕机在一种视角下的立体结构示意图,图示的微耕机处于行走状态;

46.图4为一种实施例中本技术提供的微耕机在一种视角下的立体结构示意图,图示的微耕机处于行走状态;

47.图5为一种实施例中本技术提供的微耕机在一种视角下的立体结构示意图,图示的微耕机处于行走状态;

48.图6为一种实施例中本技术提供的微耕机在一种视角下的立体结构示意图,图示的微耕机处于行走状态;

49.图7为一种实施例中本技术提供的微耕机在一种视角下的立体结构示意图,图示的微耕机处于行走状态;

50.图8为一种实施例中本技术提供的微耕机在一种视角下的立体结构示意图,图示的微耕机处于行走状态;

51.图9为一种实施例中本技术提供的微耕机在一种视角下的立体结构示意图,图示的微耕机处于行走状态;

52.图10为一种实施例中本技术提供的微耕机在一种视角下的立体结构示意图,图示的微耕机处于行走状态;

53.图11为一种实施例中本技术提供的微耕机在一种视角下的立体结构示意图,图示的微耕机处于耕耘状态。

54.附图标记说明:

55.1、机架;

56.2、动力装置;

57.21、皮带传动组件;211、第一主动轮;212、第二主动轮;213、第一涨紧轮;214、第二涨紧轮;215、从动轮;216、第一皮带;217、第二皮带;218、皮带传动输出轴;

58.22、链轮传动组件;221、第一链轮;222、第二链轮;223、第三链轮;224、第一传动链;225、第二传动链;226、动力输出轴;

59.3、耕耘装置;31、刀齿盘;311、安装盘;312、刀齿;

60.4、行走装置;

61.41、手推架;411、固定端;412、手推端;413、推把;414、操作台;

62.42、轮架;43、深度限位杆;431、第一支杆;432、第二支杆;433、安装孔;434、夹簧;

63.44、车轮组件;441、转动轴;442、滚轮;

64.5、挡板。

具体实施方式

65.以下结合附图,通过具体实施例对本技术作进一步详述。

66.在本技术的描述中:除非另有说明,“多个”的含义是两个或两个以上。本技术中的术语“第一”、“第二”、“第三”等旨在区别指代的对象,而不具有技术内涵方面的特别意义(例如,不应理解为对重要程度或次序等的强调)。“包括”、“包含”、“具有”等表述方式,同时还意味着“不限于”(某些单元、部件、材料、步骤等)。

67.本技术中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,通常是为了便于对照附图直观理解,而并非对实际产品中位置关系的绝对限定。在未脱离本技术揭示的技术构思的情况下,这些相对位置关系的改变,当亦视为本技术表述的范畴。

68.实施例一

69.为了解决现有技术中存在的问题,本实施例提供一种微耕机,下面结合附图对该微耕机的结构进行详细说明。

70.参见图1和图9,本技术提供的微耕机包括机架1,以及分别设置在机架1上的动力装置2、耕耘装置3和行走装置4。参见图4,动力装置2具有动力输出轴226,动力输出轴226与耕耘装置3相连,动力输出轴226对耕耘装置3进行动作驱动。参见图10,耕耘装置3包括设置在动力输出轴226上的刀具组件,刀具组件被驱动的沿动力输出轴226的中心轴线旋转,即刀具组件被驱动的进行旋耕翻土动作。

71.参见图3和4,行走装置4包括手推机构和滚动机构,手推机构包括一端与机架1相连的手推架41,用户可通过该手推架控制稳定机身及其动作方向。滚动机构包括一端与机架1相连的轮架42、设置在轮架42另一端的深度限位杆43,以及设置在深度限位杆43一端的车轮组件44。轮架设置在手推架的下方,轮架上连接装设有车轮组件的深度限位杆,该微耕机的深度限位杆后置,用户操作时只需控制微耕机的方向即可,旋耕深度可通过调节深度限位杆在机架上的安装位置事先调节好,调节好之后在操作机器时仅需控制方向。

72.参见图1,当深度限位杆43相对轮架42处于第一安装位置时,深度限位杆43背离地面且车轮组件44与地面接触,此时用户用手推动手推架可操纵机器行走。参见图11,当深度限位杆43相对轮架42处于第二安装位置时,深度限位杆43朝向地面且插入地下并形成耕耘装置3的深度限位,此时用户仅需操纵机器掌握方向即可。

73.在一种实施例中,上述的深度限位杆43上至少设置有两个用以与轮架42相连的安装位,当深度限位杆43通过其上的一个安装位与轮架42相连时,深度限位杆43背离地面且车轮组件44与地面接触;当深度限位杆43通过其上的另一个安装位与轮架42相连时,深度限位杆43朝向地面且插入地下并形成耕耘装置3的深度限位。在一种情况下,当需要操纵机器行走时,用户通过深度限位杆上的一个安装位与轮架相连,使得车轮组件与地面接触,深度限位杆朝上,调节好机器的深度限位杆的安装位置后即可操纵机器行走,如图1,用户仅需掌握机器运行方向。在一种情况下,当需要操纵机器耕耘时,用户通过深度限位杆上的另一个安装位与轮架相连,使得深度限位杆插入地下,调节好机器的深度限位杆的安装位置后即可操纵机器耕耘,如图11,用户仅需掌握机器运行方向。

74.在一种实施例中,参见图1,深度限位杆43可以包括第一支杆431及与第一支杆431一体设置的第二支杆432,第一支杆431与第二支杆432形成夹角。第一支杆431靠近第二支杆432的端部设置有一个安装位,第一支杆431背离第二支杆432的端部与车轮组件44相连。

当需要操纵机器行走时,深度限位杆可连接在第一支杆的安装位上,深度限位杆43背离地面且车轮组件44与地面接触。

75.在一种实施例中,参见图1,第二支杆432靠近第一支杆431的端部设置有四个安装位。相邻设置的两个安装孔433形成一个安装位。深度限位杆43和轮架42通过与安装孔433适配的销轴固定相连,销轴上插设有夹簧434。当深度限位杆43通过第二支杆432上的安装位与轮架42相连时,深度限位杆43朝向地面且插入地下并形成耕耘装置3的深度限位。

76.在一种实施例中,参见图1,第二支杆432靠近第一支杆431的端部设置有四个安装孔433,相邻设置的两个安装孔433形成一个安装位,四个安装孔433形成四个安装位。四个安装位中与第一支杆431间距最小的安装位形成深度限位杆43的最大深度限位,四个安装位中与第一支杆431间距最大的安装位形成深度限位杆43的最小深度限位;当深度限位杆43朝向地面且插入地下时,深度限位杆43与机架1的连接部靠近地面或与地面接触。

77.在一种实施例中,动力装置2包括动力源和传动机构,动力源形成传动机构的动力输入端。动力源可以是汽油发动机、柴油发动机、交流电机和直流电机等。

78.在一种实施例中,传动机构包括皮带传动组件21和链轮传动组件22。下面结合附图详细说明皮带传动组件21和链轮传动组件22的结构原理。

79.参见图3和图4,皮带传动组件21包括第一主动轮211、第二主动轮212、第一涨紧轮213、第二涨紧轮214、从动轮215、第一皮带216和第二皮带217;从动轮215上形成有两个皮带安装位,第一皮带216套设在第一主动轮211、第一涨紧轮213和从动轮215上,第二皮带217套设在第二主动轮212、第二涨紧轮214和从动轮215上,第一主动轮211在动力源的驱动下形成前进轮,且第一皮带216形成前进皮带,第二主动轮212在动力源的驱动下形成后退轮,且第二皮带217形成后退皮带。

80.从动轮215上设置有皮带传动输出轴218,皮带传动输出轴218形成链轮传动组件22的动力输入端。

81.参见图4和图5,链轮传动组件22包括第一链轮221、第二链轮222、第三链轮223、第一传动链224和第二传动链225,第二链轮222包括同轴设置的一个大链轮和一个小链轮,大链轮和小链轮上分别形成有传动链安装位。第一传动链224套设在第一链轮221和第二链轮222的大链轮上,第二传动链225套设在第三链轮223和第二链轮222的小链轮上。第三链轮223上设置有链轮传动输出轴,链轮传动输出轴形成动力装置2的动力输出轴226。

82.因此,皮带传动组件通过设置在前进轮上的前进皮带,及设置在后退轮上的后退皮带对从动轮进行两级减速;链轮传动组件通过设置在第二链轮上的两个传动链对链轮传动输出轴的速度进行控制,因此,该传动机构具有大减速比,通过大减速比的传动结构使得刀具组件的转速降低、扭矩增大,使机器工作时振动小、扭力大,且低重心的链轮传动组件使机器运行稳定,整体优化了机器的操作性能,操作手感好。

83.本技术提供的耕耘装置的刀具组件可以包括一个或多个刀齿盘31,多个刀齿盘31相对间隔设置在动力输出轴226上。

84.在一种实施例中,参见图2,刀齿盘31包括安装盘311和设置在安装盘311上的一个或多个刀齿312,安装盘311具有中心通孔,刀齿盘31通过中心通孔安装在动力输出轴226上,当动力输出轴226被驱动的转动时,刀齿盘31随动力输出轴226转动,设置在刀齿盘31上的多个刀齿312依次实现翻土动作。

85.在一种实施例中,参见图4,刀齿沿安装盘311的径向方向向外延伸,且向外延伸的端部与安装盘311的盘面形成夹角。图示的刀齿为弯钩状,四个刀齿中相对设置的两个刀齿的弯折方向相同,相邻两个刀齿的弯折方向不同。使用这种刀齿盘进行旋耕时可以提升耕耘面积,刀齿弯折方向不同,翻土的角度也不同,翻土更均匀。

86.在一种实施例中,参见图5,多个刀齿312均匀分散在安装盘311的外缘上。当然,多个刀齿312也可以在安装盘311的外缘上随机分布,但相比均匀分布的刀齿,随机分布的刀齿翻土会分散一点,各处旋耕的程度不同。

87.在一种实施例中,参见图6,手推架41包括固定端411和手推端412,固定端411与机架1相连,手推端412包括两个推把413,两个推把413之间设置有操作台414。图示的固定端与手推端通过螺栓紧固连接,连接端为近似u形的结构,连接端形成两个用于手推的推把。

88.在一种实施例中,参见图2,车轮组件44可以包括转动轴441及设置在转动轴441两端的滚轮442。深度限位件的端部与转动轴441可拆卸连接或固定连接。

89.在一种实施例中,参见图2和图8,机架1上设置有挡板5,挡板5设置在刀具组件的上方,当刀具组件被驱动的进行翻土动作时,挡板5用以实现对飞溅的尘土的阻隔。

90.综上所述,本技术提供的微耕机结构可靠,小巧灵活,易于操作,为一款经济实用的微耕机。本机可选用水平轴交流电动机为动力源,接通交流电可以连续工作,整体结构紧凑重心低、运行稳定、耐久性好。耕耘刀具组件可采用锰钢淬火工艺,锋利耐用,松土效果好。低重心的传动机构使机器运行稳定,操作手感好。大减速比的传动机构降低了刀齿盘的转速,增大了扭矩,使机器工作时振动小、扭力大,优化了机器的操作性能。深度限位杆后置结构,使机器深耕时仅需要操作者控制方向,大大降低了操作者的劳动强度。本微耕机可以适用于家庭花园、小区园区等小型区域土壤整备工作。

91.本技术提供的微耕机的机架上分布有动力装置、耕耘装置和行走装置,动力装置可以为微耕机提供动力,耕耘装置的刀具组件直接设置在动力输出轴上,动力输出轴直接带动刀具组件旋耕,中间没有动力传递损耗;机架上架设的动力装置的动力输出轴与耕耘装置直连,整机的重心低,且整体结构紧凑,机身稳定。一体式后置深度限位杆和车轮组件,使机器结构更为紧凑,转运轻便,耕耘时耕深易于控制,操作轻便,快捷,使机器深耕时仅需要操作者控制方向,操控方便、省力、直观,大大降低了操作者的劳动强度。

92.本技术提供的微耕机的深度限位杆可以多档调节深度限位,适合多种耕耘要求,当需要调节深度限位杆的深度限位时,可以通过设置在深度限位杆的固定销轴上的夹簧进行手动操作更换,使用调节方便。

93.本技术提供的微耕机的传动机构包括皮带传动组件和链轮传动组件,皮带传动组件通过设置在前进轮上的前进皮带,及设置在后退轮上的后退皮带对从动轮进行两级减速;链轮传动组件通过设置在第二链轮上的两个传动链对链轮传动输出轴的速度进行控制,因此,该传动机构具有大减速比,通过大减速比的传动结构使得刀具组件的转速降低、扭矩增大,使机器工作时振动小、扭力大,且低重心的链轮传动组件使机器运行稳定,整体优化了机器的操作性能,操作手感好。

94.动力源的动力经过皮带传动组件、链轮传动组件传动后直接驱动耕耘装置工作,相比中间采用涡轮蜗杆的驱动方式,功率损失很小,效率高。由皮带传动组件和链轮传动组件构成的传动机构动力损失小,操作简单精确,使用寿命长,故障率低。链轮传动组件形成

了一个链轮变速箱,其传动效率可达96%,这是目前市场上涡轮蜗杆型变速箱无法比拟的。

95.链轮传动组件形成的链轮变速箱降低了整机的高度,同时也降低了机器的重心,使得机器操作便利、拐弯轻便、灵活,这也是目前市场上垂直轴机器无法比拟的。

96.本技术提供的微耕机的刀具组件可采用锰钢淬火工艺制作,锋利耐用,松土效果好;整机结构紧凑,采用皮带传动组件和链轮传动组件实现动力传递,传动效率高,结构可靠,使用寿命长,通过后置深度限位杆使得用户操作时只需控制方向,不需考虑旋耕深度,操纵简单,经久耐用,性能可靠。

97.实施例二

98.本实施例提供一种微耕机,本实施例提供的微耕机与实施例一提供的微耕机的结构基本相同,但本实施例在实施例一提供的微耕机的结构的基础上明确了微耕机的多项技术参数。在一种具体的应用场景中,微耕机的动力源可为交流电动机,该交流电动机可以是品牌为texas的交流电动机,交流电电压为220-230v。微耕机的动力传动方式可依次为:电动机、皮带传动组件、链轮传动组件、耕耘装置的刀具组件。刀具组件可经锰钢淬火。微耕机的工作宽度可为40cm/60cm。皮带传动组件的皮带可采用包布园林v带,传动效率高,工作可靠。

99.作为动力源的发动机可为汽油发动机,其功率可为1.8kw,微耕机为手动档启动模式,微耕机的刀齿盘的直径为26cm。当微耕机工作时,工作速度可为:前进125rpm。

100.实施例三

101.本实施例提供一种微耕机,本实施例提供的微耕机与实施例一提供的微耕机的结构基本相同,但本实施例在实施例一提供的微耕机的结构的基础上明确了微耕机的多项技术参数。在一种具体的应用场景中,微耕机的动力源可为水平轴锂电电动机,该锂电电动机可以是品牌为texas的锂电电动机,电池包:40v*4ah。该锂电电动机的使用免除了接电使用的限制,使用锂电池包可以连续工作45分钟。微耕机的动力传动方式可依次为:电动机、皮带传动组件、链轮传动组件、耕耘装置的刀具组件。刀具组件可经锰钢淬火。微耕机的工作宽度可为40cm。皮带传动组件的皮带可采用包布园林v带,传动效率高,工作可靠。

102.作为动力源的发动机可为汽油发动机,其功率可为0.8kw,微耕机为手动档启动模式,微耕机的刀齿盘的直径为26cm。当微耕机工作时,工作速度可为:前进133/103rpm后退45rpm。

103.实施例四

104.本实施例提供一种微耕机,本实施例提供的微耕机与实施例一提供的微耕机的结构基本相同,但本实施例在实施例一提供的微耕机的结构的基础上明确了微耕机的多项技术参数。在一种具体的应用场景中,微耕机的动力源可为水平轴汽油发动机,该汽油发动机可以是品牌为texas的汽油发动机,燃料类型为无铅汽油。微耕机的油箱容量为1.5升,耗油量约为0.45升/小时,该汽油发动机的油箱加满油后可以连续工作2-3个小时。微耕机的动力传动方式可依次为:发动机、皮带传动组件(皮带离合器)、链轮传动组件(链轮变速箱)、耕耘装置的刀具组件。刀具组件可经锰钢淬火。微耕机的工作宽度可为40cm/60cm。皮带传动组件的皮带可采用包布园林v带,传动效率高,工作可靠。

105.作为动力源的汽油发动机,其功率可为1.4kw;排量为78.5cc,微耕机为手动档启动模式,微耕机的刀齿盘的直径为26cm。当微耕机工作时,工作速度可为:前进133rpm;后退

42rpm。

106.综上所述,本技术提供的微耕机低重心、操作稳定性好;通过皮带传动组件和链轮传动组件实现高效动力传递,功率损失小,效率高,皮带传动组件可采用包布园林v带,传动效率高,工作可靠,链轮传动组件形成链轮变速箱,其结构紧凑重心低,结构稳定,传动效率高,其传动效率可达96%;一体式后置的深度限位杆和滚轮,使机器结构更为紧凑,转运轻便,耕耘时耕深易于控制,操作轻便、快捷。

107.以上实施例的各技术特征可以进行任意的组合(只要这些技术特征的组合不存在矛盾),为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述;这些未明确写出的实施例,也都应当认为是本说明书记载的范围。

108.上文中通过一般性说明及具体实施例对本技术作了较为具体和详细的描述。应当理解,基于本技术的技术构思,还可以对这些具体实施例作出若干常规的调整或进一步的创新;但只要未脱离本技术的技术构思,这些常规的调整或进一步的创新得到的技术方案也同样落入本技术的权利要求保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。