1.本实用新型属于隧道工程领域,尤其是涉及一种盾构隧道模型试验装置。

背景技术:

2.受场地环境及施工条件的限制,很多学者通过模型试验研究盾构隧道在各种地层中承载外部荷载作用下的变形情况。模型试验能否真实反映实际盾构隧道结构的受力机理,很大程序取决于模型结构的相似度,所以模型盾构隧道的制作及取材直接影响了试验结果的可靠度。常见的模型盾构隧道分为整体式和拼装式两种,整体式模型隧道一般由整根铁管,塑料管或橡胶管进行模拟,这些管道的取材及制作均很方便,但由于管道自身刚度很大,需要在极大的外部荷载作用下才能产生变形,且这类管道的变形往往是整体发生位移,所以这类管道很难真实反映实际盾构隧道受外部荷载作用下的变形情况。现有的拼装式模型隧道一般由石膏材料或橡胶材料制成管片,再由各种螺栓将管片进行拼装。虽然现有的拼装式模型隧道在相似度上较整体式模型隧道有很大提高,但在相似度及测试方面存在如下几点问题:

3.1、现有的拼装式模型隧道由于大量的采用铁片及螺栓螺帽连接各块管片,铁片及螺栓螺帽安装在管片的内外表面,使得管片接头部位具有较强的抗弯能力,隧道拼装完成后,其整体的抗弯能力也较大,很多拼装式模型隧道在两端简支的悬空条件下没有丝毫的下沉变形,而实际盾构隧道在地层的托举下仍然存在每年的下沉。两者相差较大的原因是实际盾构隧道管片仅仅由穿过管片截面中轴线的弯曲螺栓连接。由材料力学知识可知,位于截面中轴线的螺栓是不会对材料的抗弯性能有任何影响,实际盾构管片安装的弯曲螺栓只是防止管片接缝的扩大。

4.2、实际盾构隧道接头的抗剪强度主要由管片两侧的凹凸榫提供,而现有的拼装式模型隧道多为橡胶管或有机玻璃管切割,没有凹凸榫构造,其受力机理与实际管片不一致。

5.3、现有的拼装式模型隧道主要由螺丝螺帽连接,其接头刚度取决于螺丝螺帽的人工拧紧程度,所以这种拼接隧道的每环刚度都相差较大,不适用于模拟多环管片组成的隧道在外荷载作用下的变形。

6.4、现有的拼装式模型隧道由于其内外部布满螺丝螺帽,会严重妨碍模型隧道内的百分表安装。

7.申请号为201810293105.9的《一种用于盾构隧道纵向模型试验的衬砌模型及制作方法》,该装置采用石膏硅藻土作为管片的相似材料,用纵向接头片等效模拟螺栓接头,在连接纵向管片环时,根据原型管片衬砌纵向螺栓的分布情况设置接头片的位置,可以有效体现出管片衬砌结构的纵向局部效应,在模型试验中实现了盾构隧道管片和接头的受力模式与实际工程相吻合,使模型试验结果更为可靠,可以更好的反映盾构隧道管片衬砌结构的力学行为及变形规律。

8.申请号为201710270578.2的《一种隧道模型试验盾构管片制备模具》,该装置克服了以往衬砌管片不能分块制作,不能测定衬砌管片之间,环向和纵向钢筋受力状况的缺点。

该发明是制作相似比为1:10的衬砌管片制作模具的具体尺寸,可以根据相似比来制作不同比例的模具,这样则方便进行不同比例的衬砌管片的制作。

9.申请号为201810681642.0的《盾构隧道结构受力变形室内模型试验装置及其安装方法》,该专利公开了盾构隧道结构受力变形室内模型试验装置及其安装方法,隧道模型位于模型槽内,隧道模型上设置位移计与应变片,位移计、应变片与数据采集仪连接,可以全面实时监测隧道模型受力后的纵向和横向变形演化情况;土层位于所述隧道模型周围,还原真实的隧道周围土体性质;压力装置位于土层上,用于模拟出地表临时堆载作用;模型试验装置按与实际隧道的几何相似比、容重相似比设计,保证了与实际隧道的一致性;通过研究在模拟地表堆载下,管片结构张开、错台、螺栓内力、管片受力、收敛变形情况,得到盾构隧道结构变形演化规律。

技术实现要素:

10.本实用新型的目的是克服现有技术中的不足,提供一种盾构隧道模型试验装置。

11.这种盾构隧道模型试验装置,包括模型隧道、模拟土、模型箱、隧道变形测试系统及其他测试仪器。

12.所述的模型隧道由若干块模型隧道管片拼装而成;所述的模型隧道管片由3d打印机制作,所述的模型隧道管片环间设置有管片环间凹凸榫,模型隧道管片在两环之间设置有管片相邻两环之间凹凸榫,一侧设置凹槽,另一侧设置凸榫。所述的模型隧道管片的迎土面上设置管片连接弯孔,这样可以使模型隧道内侧的管片背土面光滑,易于电读百分表在模型隧道内的安装。所述的模型隧道几何相似比为25:1,根据该几何相似比,隧道外径约24cm,隧道管片厚度约15mm、每块隧道管片宽度为5cm,用铅丝模拟实际隧道管片拼接的弯曲螺杆,拼装模型管片的铅丝直径为1-1.5mm。所述的模型隧道每环长度5cm,每环隧道由5块相同的模型隧道管片拼装而成,每环模型隧道的相邻模型隧道管片之间由管片连接铅丝穿过管片连接弯孔拼装而成,相邻环的模型隧道之间也由管片连接铅丝穿过管片连接弯孔拼装而成。每环模型隧道的相邻模型隧道管片之间通过管片环间凹凸榫搭接,相邻环的模型隧道之间也通过管片相邻两环之间凹凸榫搭接。每块隧道管片有4个环向连接孔及4个环间连接孔,根据隧道模拟的需要,这些管片可进行通缝拼装或错缝拼装。

13.所述的模拟土用于模拟饱和软土,该模拟土由石膏、粉煤灰、沙子、重晶石粉、水五种材料混合而成。其中沙子作为主骨料,石膏用于调节模拟土的粘聚力,粉煤灰用于填充骨料的缝隙,重晶石粉用于调节模拟土的比重,水用于饱和模拟土。该模拟软土相比实际软土透水性好,饱和快,失水也快,可根据含水量的调整配制出各种所需特性的土,且该土容易翻铲,能够节省模型试验时间。

14.所述的模型箱由立柱、模型箱前后挡板及有机玻璃板拼接而成,该模型箱左右长2m,前后宽1.5m,高1.1m。立柱组成模型箱框架,模型箱框架前后安装5mm厚的模型箱前后挡板,模型箱框架左右两侧各安装三块有机玻璃板。所述的立柱由各种尺寸的角钢加工而成,立柱设置前后挡板插槽和有机玻璃侧板插槽。所述的模型箱前后挡板长2m,高1.1m,厚度5mm,模型箱前后挡板的中部设置前后挡板加强肋条,防止挡板被模型箱内的土体挤压变形,模型箱左右两侧的有机玻璃板也设置有机玻璃侧板加强肋条,防止有机玻璃板产生过大的变形。所述的有机玻璃板共有3种,分有机玻璃板上板、有机玻璃板中板及有机玻璃板

下板,每种放置于模型箱左右各1块,共有6块,有机玻璃板的厚度均为20mm。机玻璃板上板高40cm,长1.5m,其下部设置有机玻璃板上板下凸榫,用于与有机玻璃板中板的连接;有机玻璃板中板高35cm,长1.5m,其上部设置有机玻璃板中板上凹槽,用于与机玻璃板上板的连接,其下部设置有机玻璃板中板下凸榫,用于与有机玻璃板下板的连接,有机玻璃板中板设有直径25cm的有机玻璃板中板隧道安装孔,用于放置模型隧道;有机玻璃板下板高35cm,长1.5m,其上部设置有机玻璃板下板上凹槽,用于与有机玻璃板中板的连接。

15.所述的隧道变形测试系统由位移计、隧道位移基准杆、信号采集仪、基准杆固定支座及滑轨组成。所述的位移计,数量共12个,位移计量程均为50mm。为了使得位移计的探头可以顺利的在模型隧道内滑动,需要在位移计的探头上另外加装滚珠。所述的隧道位移基准杆由一根外径约50mm,长3m的钢管及12个位移计固定套组成,位移计固定套固定在钢管上,位移计固定套内装有位移计,12个位移计固定套分为3组,每组4个,4个位移计固定套与4个位移计组成一个隧道变形测试断面,4个位移计测试隧道上下左右4个方向的位移。所述的信号采集仪用于采集位移计的位移信号,将位移计的数据传输线接入信号采集仪的接线端子,信号采集仪连接电脑,通过在电脑上设定参数就能实时采集隧道的位移。所述的基准杆固定支座用于调整基准杆的摆放姿态,当基准杆穿过模型隧道后,需要通过调整基准杆固定支座使得基准杆的中轴线与模型隧道的中轴线重合,所述的基准杆固定支座由基准杆扣件、支座内管、支座外管、支座底座组成,基准杆扣件与隧道位移基准杆配合连接,基准杆扣件下部设有支座内管,支座内管与支座外管滑动连接并通过拧紧螺丝固定,支座外管底部设有支座底座,支座底座位于滑轨上。基准杆扣件用于扣住基准杆,支座内管的外径略小于支座外管的内径,通过支座内管在支座外管内的滑动进而调节基准杆的高度。由于基准杆比较笨重,其上又套着12个位移计,当基准杆一头塞入模型隧道后会因杆子重量过大而使得塞入的杆子这头一下子架在模型隧道底部,由于模型隧道是由众多管片拼接而成,隧道内布满了细小的管片接缝,这些接缝会严重阻碍基准杆的塞入。为了使得基准杆能顺利塞入,必须让塞入模型隧道的基准杆这头处于悬空状态。所以需要制作一根较为轻便的引导杆来引着基准杆进入模型隧道。支座底座可以使基准杆底部在滑轨上移动并在合适位置固定住。所述的滑轨由两根工字钢组成,滑轨被焊接固定在试验平台上。

16.所述的其他测试仪器包括土体顶面沉降基准杆、土体顶面沉降百分表、微型土压力计及微型孔隙水压力计。土体顶面沉降基准杆架设在模型箱上方,土体顶面沉降基准杆上设有土体顶面沉降百分表,模拟土内设有微型土压力计和微型孔隙水压力计,微型土压力计和微型孔隙水压力计连接信号采集仪。土体顶面沉降百分表用于测试模型土的顶面沉降。微型土压力计用于测试模型土不同位置处的土压力变化。微型孔隙水压力计用于测试模型土不同位置处的孔隙水压力变化。

17.作为优选:所述的模型隧道管片宽5cm,厚度15mm,弧度2π/5,管片3d打印填充率为20%。

18.作为优选:所述的管片连接铅丝直径为1-1.5mm。

19.作为优选:所述的模拟土的黄沙、石膏、水、粉煤灰及重晶石粉的质量比为200:6:130:80:60。

20.作为优选:所述的位移计,其量程为50mm,测量精度0.1mm,外形尺寸为160mm*38mm*25mm,输出灵敏度300με/mm。

21.作为优选:所述的土体顶面沉降百分表,其量程为50mm,测量精度0.01mm。

22.作为优选:所述的微型土压力计,量程1000kpa,直径16mm,厚度4.8mm,灵敏度系数约2mv/mpa,精度≤0.5%f

·

s,满量程输出(με):2000左右,接桥方式:全桥,桥路电阻(ω):350。

23.作为优选:所述的微型孔隙水压力计,量程500pa,直径15.8mm,高度21mm,分辨率0.05kpa,灵敏度系数约0.02mv/kpa,精度≤0.3%f

·

s。接桥方式:全桥,桥路电阻(kω):10。

24.本实用新型的有益效果是:

25.1、本实用新型的模型隧道由模型隧道管片拼装而成,模型隧道管片完全按照实际隧道管片的外形特征进行制作,由这些模型隧道管片拼装而成的模型隧道在受力变形方面与实际隧道是一致的。

26.2、本实用新型的模型隧道管片的连接孔位于管片外部,这样既不影响管片的受力又便于管片的安装,另外还能保证管片内壁的光滑,从而便于隧道位移测试的位移计的安装。

27.3、本实用新型的隧道位移基准杆可以通过基准杆固定支座进行调整,这样可以保证各种工况进行试验时基准杆总能位于模型隧道的中轴线位置。

28.4、本实用新型的有机玻璃板通过凸榫和凹槽进行搭接,十分便于拆卸及安装,可以根据研究需要加工不同尺寸的有机玻璃板来对多种工况进行模拟。

附图说明

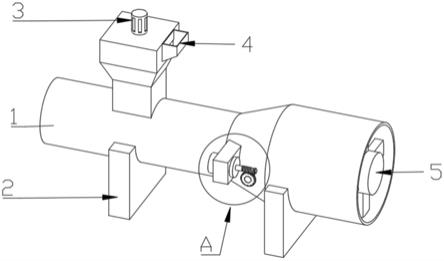

29.图1为模型箱外观示意图;

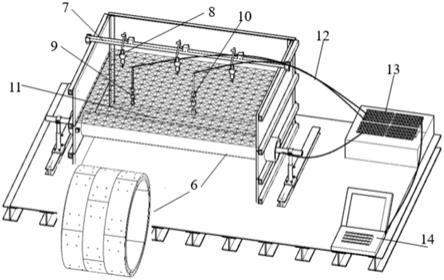

30.图2为模型试验设备整体示意图;

31.图3为模型隧道三环拼接示意图;

32.图4为模型隧道管片整环平面示意图;

33.图5为模型隧道管片示意图;

34.图6为模型隧道管片剖切图;

35.图7为模型隧道管片环间凹凸榫示意图;

36.图8为模型隧道管片相邻两环之间凹凸榫示意图;

37.图9为模型隧道管片拼装示意图;

38.图10为有机玻璃板上板示意图;

39.图11为有机玻璃板中板示意图;

40.图12为有机玻璃板下板示意图;

41.图13为有机玻璃板凹槽示意图;

42.图14为有机玻璃板凸榫示意图;

43.图15为底座面板安装示意图;

44.图16为模型箱外框架拼装示意图;

45.图17为立柱截面示意图;

46.图18为基准杆固定支座示意图;

47.图19为位移计安装示意图;

48.图20为模型箱拼装平面图。

49.附图标记说明:1-模型箱、2-底座、3-基准杆固定支座、4-滑轨、5-隧道位移基准杆、6-模型隧道、7-土体顶面沉降基准杆、8-土体顶面沉降百分表、9-微型土压力计、10-微型孔隙水压力计、11-模拟土、12-传感器导线、13-信号采集仪、14-电脑、15-模型隧道管片、16-管片连接弯孔、17-管片环间凹凸榫、18-管片相邻两环之间凹凸榫、19-管片连接铅丝、20-有机玻璃板上板、21-有机玻璃板上板下凸榫、22-有机玻璃板中板上凹槽、23-有机玻璃板中板、24-有机玻璃板中板隧道安装孔、25-有机玻璃板中板下凸榫、26-有机玻璃板下板上凹槽、27-有机玻璃板下板、28-工字钢、29-底座面板、30-模型箱前后挡板、31-立柱、32-前后挡板加强肋条、33-有机玻璃侧板加强肋条、34-前后挡板插槽、35-有机玻璃侧板插槽、36-基准杆扣件、37-支座内管、38-支座外管、39-支座底座、40-拧紧螺丝、41-位移计固定套、42-位移计。

具体实施方式

50.下面结合实施例对本实用新型做进一步描述。下述实施例的说明只是用于帮助理解本实用新型。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

51.实施例一

52.本技术实施例一提供一种盾构隧道模型试验装置,利用3d打印技术制作了一整套能真实模拟盾构隧道在各种地层环境下承受外部荷载作用的模型试验装置,该模型隧道管片的受力机理与实际隧道管片较为一致,手工拼装较为简便,且隧道内部便于位移计安装。其结构包括模型箱1、底座2、基准杆固定支座3、滑轨4、隧道位移基准杆5、模型隧道6、土体顶面沉降基准杆7、土体顶面沉降百分表8、微型土压力计9、微型孔隙水压力计10、模拟土11、传感器导线12、信号采集仪13、电脑14。

53.首先进行模型隧道管片15的打印制作。在计算机上绘制管片模型文件,模型隧道管片15内径21cm,外径24cm,模型隧道管片15的弧度为72

°

,模型隧道管片15沿隧道纵向的宽度为5cm。每块模型隧道管片15在环与环之间布设有四个管片连接弯孔16,每侧两个管片连接弯孔16的弧度间距为36

°

。每块模型隧道管片15在环间布设有四个管片连接弯孔16,每侧两个管片连接弯孔16的间距为3cm。以上管片连接弯孔16的半径均为17.5mm。每块模型隧道管片15在环向的两头设置有一对管片环间凹凸榫17,凹凸榫的凸出及凹进尺寸均为2mm,凸出宽度为11mm,两头倒2mm直角。每块模型隧道管片15在隧道纵向前后端设置有一对管片相邻两环之间凹凸榫18,凹凸榫的凸出及凹进尺寸均为2mm,凸出宽度为7mm,两头倒2mm直角。在计算机上完成模型隧道管片15的绘制后,将模型文件导入3d打印机,打印填充率设定为20%,在3d打印机上装入abs塑料就可以进行打印,完成一条225cm长的模型隧道6需要打印225块模型隧道管片15。将打印好的模型隧道管片15按照图3及图9的样式进行错缝拼装,拼装时将管片连接铅丝19穿入相邻两块模型隧道管片15的管片连接弯孔16,穿出后将露在管片连接弯孔16外的管片连接铅丝19向内翻折。模型隧道6上的所有管片连接弯孔16均要穿好管片连接铅丝19。模型隧道管片15全部拼装好后在模型隧道6的外部套一层防水的塑料薄膜,至此完成了模型隧道6的制作。

54.模拟土11中,黄沙、石膏、水、粉煤灰及重晶石粉的质量比为200:6:130:80:60。本模型箱1长2m,前后宽1.5m,高1.1m,共需配置模拟土3.3m3。根据配比采购黄沙3.3吨、石膏100kg、粉煤灰1320kg、重晶石粉990kg。将以上用料按照配比搅拌后倒入料桶中静置备用。

55.选取2cm厚的有机玻璃板,根据图10、图11及图12切割成三种有机玻璃板,每种有机玻璃板割两块。有机玻璃板上板20在底部切割出一个有机玻璃板上板下凸榫21。有机玻璃板中板23在顶部切割出一个有机玻璃板中板上凹槽22,再在底部切割出一个有机玻璃板中板下凸榫25,在有机玻璃板中板23的侧面切割出一个直径25cm的有机玻璃板中板隧道安装孔24。有机玻璃板下板27在顶部切割出一个有机玻璃板下板上凹槽26,至此完成有机玻璃板的制作。

56.试验场地上先铺设十几根2.5m长的工字钢28,工字钢28的高度不小于10cm。在工字钢的上方焊接四块1.25m

×

2m厚度6mm的铁板,组成4m

×

2.5m的底座面板29。至此完成底座2的制作。

57.加工两块长2m、高1.1m、厚度6mm的铁板作为模型箱前后挡板30。用方钢加工8根长2m的前后挡板加强肋条32,用方钢加工8根长1.5m的有机玻璃侧板加强肋条33。加工2根立柱31,与这两根立柱左右对称的再加工2根立柱31,其中较宽的插槽用于插有机玻璃板,较窄的插槽用于插模型箱前后挡板,这样完成了模型箱的四根立柱31。

58.加工两根长1.5m的工字钢作为滑轨4。制作外径30mm,壁厚4mm,长250mm的钢管2根,制作外径40mm,壁厚4mm,长250mm的钢管2根。30mm外径的钢管作为支座内管37,40mm外径的钢管作为支座外管38。在内管顶部焊接一个脚手架扣件作为基准杆扣件36。在外管的中上部的侧面钻一个螺孔,在螺孔处安装一颗拧紧螺丝40。将支座内管37插入支座外管38,然后将支座外管38侧面的拧紧螺丝40拧紧,这样就固定了支座内管37。在支座外管38的底部焊接一个支座底座39,支座底座的样式如附图18所示,该支座底座39可以在滑轨4上移动,支座底座39的上面钻有4个螺孔,可安装4个拧紧螺丝40。这4个拧紧螺丝拧紧时,支座底座就固定在滑轨上4。

59.加工一根长3m,壁厚5mm,外径40mm的钢管作为隧道位移基准杆5。加工一根壁厚3mm,长46mm,宽33mm的方钢,将该方钢按每隔40mm进行切割,得到12个短方钢。在这些短方钢的任意两个相邻面上各钻两个螺孔。对这些钻好螺孔的短方钢喷上防锈漆,这样就制成了位移计固定套41。将这12个位移计固定套41均分成3组,每4个一组。将这3组位移计固定套41焊接在隧道位移基准杆5的中间3个断面上,焊接时每个断面的4个位移计固定套41要分别位于隧道位移基准杆5上下左右4个位置,且两两位置错开,即上下两个位移计固定套41与左右两个位移计固定套41要相互错开,否则两个相邻的位移计42将难以安装。完成3个断面的位移计固定套41焊接后,将12个位移计42插入位移计固定套41内,并在位移计固定套41的螺孔处拧上拧紧螺丝40,确保位移计42不会在位移计固定套41内移动。插入后对位移计的测试线头进行标记,标明每个位移计42测的位置及方向。将位移计42的12根线头沿着隧道位移基准杆5进行捆扎整理,保证测试线缆的整洁。

60.至此完成了盾构隧道模型试验装置的零部件制作。

61.实施例二

62.本技术实施例二提供一种盾构隧道模型试验装置的安装方法,包括以下步骤:

63.s1、根据试验需要采购足量的细砂、石膏、粉煤灰、重晶石粉,确保试验现场通水通

电。按照比例将细砂、石膏、粉煤灰、重晶石粉及水倒入搅拌桶内,用搅拌机对桶内物料进行搅拌,搅拌完成后物料混合为泥浆水,将这些泥浆水倒入大的料桶中静置。待静置一周后,将料桶内表层的清水舀干,就制备好了模拟土11。

64.s2、将四根立柱31焊接到底座2上,将模型箱前后挡板30插入立柱31的前后挡板插槽中。先将2块有机玻璃板下板27插入立柱的有机玻璃插槽,再将2块有机玻璃板中板23插入立柱的有机玻璃插槽,确保有机玻璃板中板下凸榫25插入有机玻璃板下板上凹槽26。模型箱1内部垫一层防水的塑料薄膜,垫之前先在模型箱1内侧黏贴一些双面胶用于固定塑料薄膜。将模拟土11填入模型箱1,模拟土11填至有机玻璃板中板隧道安装孔24的孔底位置,将模拟土11土体表面刮平,并用水平尺进行测量,确保模型隧道6摆放区域内土体表面平整。将有机玻璃板中板隧道安装孔24处的塑料薄膜剪破,放入模型隧道6,模型隧道6超出模型箱1两侧各约12.5cm。将两块有机玻璃板上板20插入立柱的有机玻璃插槽,确保有机玻璃板上板下凸榫21插入有机玻璃板中板上凹槽22。继续将模拟土11填入模型箱,填入过程中要保持模型隧道6两侧的土体均衡,避免在填土期间模型隧道6发生明显的侧向位移。在填土期间埋入微型土压力计9及微型孔隙水压力计10。将土体顶面沉降基准杆7安装在模型箱1顶部,再将土体顶面沉降百分表8通过磁性表座安装在土体顶面沉降基准杆7上。

65.s3、将基准杆固定支座3安装在滑轨4上。加工一根6米长且外径小于基准杆内径的铁管作为基准杆装入模型隧道6的引导杆。将基准杆摆放在模型隧道6口,然后将引导杆插入基准杆内,让引导杆的一头穿过模型隧道6并将穿过的这头架在基准杆固定支座3上,让基准杆顺着引导杆装入模型隧道6,待基准杆的一头穿过模型隧道6后将这头用基准杆扣件36扣住,基准杆的另一头也用另一付基准杆扣件36扣住。调节模型箱1两端的基准杆固定支座3,可以使基准杆位于模型隧道6的正中。

66.s4、将位移计42、微型土压力计9及微型孔隙水压力计10的传感器导线12接入信号采集仪13,再将信号采集仪13接入电脑14。按照研究需要进行各种加载或卸载试验,测试加卸载期间的隧道变形、土压力、孔隙水压力,顶部土体位移变化情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。