1.本实用新型涉及离心风机技术领域,尤其涉及一种离心风机叶轮用叶片及应用其的离心风机叶轮、离心风机。

背景技术:

2.离心风机是一种重要的送风装置,常用于吸油烟机及空调等产品中。离心风机一般包括蜗壳及设于蜗壳内的叶轮,叶轮包括前盘、后盘以及沿周向间隔布置在两者之间的叶片。离心风机的工作噪声直接影响到用户的使用体验,其中,离心风机的气动噪声按照产生的原因可以分为旋转噪声和涡流噪声,旋转噪声是由于叶片与气流相互作用产生压力脉动而引起的,同时也被称作离散噪声或叶片通过频率噪声。涡流噪声的产生原因主要有气流在叶片边界层由于阻力产生涡流、涡流在叶片尾缘处随着主气流脱落、叶顶泄流等。

3.目前出现了一种采用叶片穿孔降噪方案,其是应用了开孔射流来抑制叶片非工作面涡流产生及分离点的原理。由于流体在边界层内的流动具有速度梯度,离叶片表面越近,流速受粘性影响越大,当边界层内流体的动能不能克服叶片表面的摩擦力时,叶片表面就可能形成涡流,涡流被气体主流带走产生涡流脱落,涡流不断产生和脱落以噪声的形式辐射出能量。当叶片做了穿孔设计后,叶片压力面的部分气流流向吸力面,吸力面就有了更大的动能克服叶片表面的摩擦力,从而抑制了涡流的产生及脱落。如申请号为cn201821865798.6(授权公告号为cn209856100u)的中国实用新型专利申请公开了《一种风轮、风机和吸油烟机》,其通过在风轮的叶片上开设有若干间隔分布的通孔,平衡叶轮流道内的压力分布和减少涡流的产生,以降低风轮转动所产生的噪声。

4.但上述专利中叶轮的叶片还具有一定的不足,首先,该专利中叶片上的通孔是开设在叶片的前缘至中线之间的区域上,这种结构布置一方面会导致叶片中部区域的出现泄流、压升不足,进而影响了叶轮的整体气动性能,另一方面,叶片的后缘部分的流动分离不能得到改善,同样会产生噪音问题。其次,由于离心风机轴向进气后迅速发生90

°

偏转径向进入叶轮流道,叶片前缘的气流更容易在叶片梢部发生紊流,进而造成气流在叶轮流道中的涡流分离等不良影响,而上述该专利中的通孔基本为等距均匀分布,其未能考虑到离心风机叶轮的整体的进风情况,不能实现有效降噪目的。

技术实现要素:

5.本实用新型所要解决的第一个技术问题是针对现有技术的现状,提供一种在保证叶片具有足够压升的基础上能有效减少噪音问题的离心风机用叶片。

6.本实用新型所要解决的第二个技术问题是针对现有技术的现状,提供一种能与叶轮的进风情况相匹配从而实现针对性降噪的离心风机用叶片。

7.本实用新型所要解决的第三个技术问题是针对现有技术的现状,提供一种应用上述叶片的离心风机叶轮。

8.本实用新型所要解决的第四个技术问题是针对现有技术的现状,提供一种应用上

述叶轮的离心风机。

9.本实用新型解决第一个问题技术问题所采用的技术方案为:

10.一种离心风机叶轮用叶片,包括叶片本体,该叶片本体上布置有至少两个自压力面向吸力面贯穿的通孔,所述通孔包括邻近所述叶片本体前缘布置的第一孔和且邻近所述叶片本体后缘布置的第二孔。

11.为了提高叶片本体的前缘及后缘处减噪效果,所述的第一孔有至少两个,并沿叶片本体的长度方向依次排列;所述的第二孔有至少两个,并沿叶片本体的长度方向依次排列。

12.为了进一步保证降噪效果,所述叶片本体的横截面为圆弧形,该叶片本体的总包角为a,所述叶片本体的前缘与各所述第一孔所在直线之间的包角为α,所述叶片本体的后缘与各所述第二孔所在直线之间的包角为β,其中,70

°

≤a≤130

°

,10

°

≤α≤30

°

,10

°

≤β≤20

°

。

13.如果通孔的孔径过大,通过通孔流过的气流将对离叶片表面很大距离的气流产生影响是不利的,如果通孔的孔径太小,通过通孔的气流仅能对靠近表面附近的气流产生影响,不足以抑制涡流的产生,因此,通孔的孔径需要进行合理设计,所述通孔的直径为d,其中,0.8mm≤d≤1.5mm。

14.作为改进,所述叶片本体压力面的面积记作m,所述叶片本体压力面上的各所述通孔的面积之和记作m,其中,0.04≤m/m≤0.08。

15.上述m/m值即为穿孔系数,穿孔系数增加,噪声减小值增加,阻力降低,升力系数减小,当穿孔系数m/m取0.04~0.08时,对气动性能影响较小,并具有较好的降噪效果。

16.本实用新型解决第二个问题技术问题所采用的技术方案为:

17.相邻的所述第一孔之间的间距以及相邻的所述第二孔之间的间距均沿所述叶片本体的长度方向逐渐增大。

18.相邻的所述第一孔之间的间距以及相邻的所述第二孔之间的间距变化可以根据离心风机的实际工况进行合理设计,作为一种优选实施方式,相邻的所述第一孔之间的间距以及相邻的所述第二孔之间的间距均呈等差数列排布,且公差d的取值范围为3mm~5mm。

19.本实用新型解决第三个问题技术问题所采用的技术方案为:

20.一种应用上述离心风机叶轮用叶片的离心风机叶轮,包括相对间隔布置的前盘及后盘,各所述叶片沿周向依次间隔分布在所述前盘与后盘之间,各所述叶片本体的第一端与所述前盘对应连接,各所述叶片本体的第二端与所述后盘对应连接。

21.本实用新型解决第四个问题技术问题所采用的技术方案为:一种应用上述离心风机叶轮的离心风机。

22.与现有技术相比,本实用新型的优点:

23.1、在叶片本体邻近叶片前缘的区域开设第一孔以及在叶片本体邻近叶片后缘的区域开设第二孔,一方面可以使得部分气流可从压力面直接流向吸力面,进而减少和抑制涡流的产生,尤其是,叶片前缘区域上第一孔的设置,可使涡流分离点沿着流动方向后移,叶片后缘区域上第二孔的设置,又能够抑制该区域位置流动分离的产生,由此,可以有效减少噪音问题;另一方面,由于叶片的中间区域不设置通孔,可以保证叶片有足够的压升,气动性能不受损失。

24.2、采用上述在叶片的前缘及后缘区域穿孔的降噪方案,不用增加降噪成本且不受实际结构空间的限制,只需通过设计合理的穿孔参数,在不改变风机性能的条件下,达到降低风机气动噪声,并且减少叶片压力面油污堆积的目的。

附图说明

25.图1为本实用新型实施例的叶片的立体结构示意图;

26.图2为本实用新型实施例的叶片的正视图(面向压力面角度);

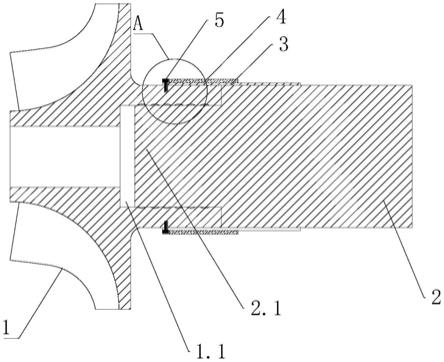

27.图3为图2中a-a处的剖视图;

28.图4为本实用新型实施例的叶轮的立体结构示意图。

具体实施方式

29.以下结合附图实施例对本实用新型作进一步详细描述。

30.参见图1-图4,一种离心风机叶轮包括前盘21、后盘22以及叶片,前盘21与后盘22相对间隔布置,叶片具有多个,沿周向依次间隔分布在前盘21与后盘22之间。叶片包括具有第一端13和第二端14的叶片本体10,每个叶片本体10的第一端13与前盘21对应连接,各叶片本体10的第二端14与后盘22对应连接。

31.参见图1,叶片本体10具有前缘11、后缘12、压力面17以及吸力面18,其中,前缘11对应叶片本体10的进风边缘,后缘12对应叶片本体10的出风边缘,叶片本体10的压力面17是指朝向来流以产生压力的侧面,也即工作面,叶片本体10的吸力面18是指背向来流的侧面,也即非工作面。

32.继续参见图1,叶片本体10上布置有自压力面17向吸力面18贯穿的通孔。通孔包括邻近叶片本体10的前缘11布置的第一孔15以及邻近所述叶片本体10的后缘12布置的第二孔16,具体地,第一孔15和第二孔16均具有多个,且沿叶片本体10的长度方向依次间隔布置。

33.参见图2,本实施例的叶片本体10的一个重要发明点在于,叶片本体10上相邻的第一孔15之间的间距以及叶片本体10上相邻的第二孔16之间的间距均沿叶片本体10的长度方向逐渐增大。作为一种优选方案,相邻的第一孔15之间的间距以及相邻的第二孔16之间的间距均呈等差数列排布,且公差d的取值范围为3mm~5mm。如图2所示,相邻的第一孔15之间的间距记作an(n=1、2、3

……

),其中,公差d=a

n-a

n-1

,其中,相邻的第二孔16之间间距变化同理,不再赘述。

34.参见图3,本实施例的叶片本体10的横截面为圆弧形,该叶片本体10的总包角为a,其中,总包角a的取值范围为:70

°

≤a≤130

°

。本实施例的叶片本体10上第一孔15为一列,各第一孔15所在直线与叶片的前缘11基本平行,其中,叶片本体10的前缘11与各所述第一孔15所在直线之间的包角为α,包角α的取值范围为10

°

≤α≤30

°

,同样地,本实施例的叶片本体10上第二孔16也为一列,各第二孔16所在直线与叶片的后缘12基本平行,叶片本体10的后缘12与各第二孔16所在直线之间的包角为β,包角β的取值范围为10

°

≤β≤30

°

。

35.如通孔的孔径过大,则通过通孔流过的气流将对离叶片表面很大距离的气流产生影响是不利的,如果通孔的孔径太小,通过通孔的气流仅能对靠近表面附近的气流产生影响,不足以抑制涡流的产生,因此,本实施例中叶片本体10上的通孔(包括第一孔15和第二

孔16)的孔径应当进行合理设计,通孔的直径为d,其中,0.8mm≤d≤1.5mm。

36.此外,叶片本体10压力面17的面积记作m,叶片本体10压力面17上的各通孔的面积之和记作m,其中,0.04≤m/m≤0.08。上述m/m值即为穿孔系数,穿孔系数增加,噪声减小值增加,阻力降低,升力系数减小,当穿孔系数m/m取0.04~0.08时,对气动性能影响较小,并具有较好的降噪效果。

37.本实施例还涉及一种应用上述离心风机叶轮的离心风机。

38.在以上实施例的基础上,对相关技术特征进行替换和改进便可得到其他实施例。如,叶片本体10上的第一孔15的孔径及第二孔16的孔径可以为相同孔径,也可以为不同孔径,可根据具体的实际工况进行合理设计;同样地,叶片本体10上的同一列中的各第一孔15的孔径也可以为相同孔径,也可以为不同孔径,叶片本体10上的同一列中的各第二孔16的孔径也可以为相同孔径,也可以为不同孔径;再如,本实施例的附图中示出了在叶片本体10的前缘11及后缘12均仅设置了一列通孔,可以想到的是,叶片本体10的前缘11或后缘12上的通孔可以设置为平行布置的两列或多列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。