1.本实用新型涉及压铸机技术领域,尤其涉及一种压铸机流量充油阀结构。

背景技术:

2.压铸机就是用于压力铸造的机器。包括热压室及冷压室两种。后都又分为直式和卧式两种类型。压铸机在压力作用下把熔融金属液压射到模具中冷却成型,开模后可以得到固体金属铸件,压铸机在工作过程中需要用到液压系统进行调节和工作,由于压铸机的整体功率较大,所需的液压系统强度较高,液压系统中的充油阀又是必不可缺的设备,现有的充油阀在压铸机的液压系统中整体压力缓冲效果不佳,虽然能够进行油体的充液和供液,但是长时间的作业后设备损耗较大,容易损坏,因此,发明一种压铸机流量充油阀结构很有必要。

技术实现要素:

3.本实用新型提供一种压铸机流量充油阀结构,其可以有效降低高压时顶座阀芯承受压力,对设备起到很好的保护作用,在压力超出预估时电动推杆自行工作带动凸块与凹座分离并向后移动,抵充顶座阀芯内部压力进行缓解,避免设备损耗过大。

4.为了解决上述技术问题,本实用新型提供一种压铸机流量充油阀结构,包括主座,所述主座底部固定设有底部连接板,所述主座两侧均焊接设有加强座,所述主座内部设有主阀腔,所述主阀腔内部设有主滑阀芯杆,所述主滑阀芯杆一侧设有限位座,所述限位座内部贯穿设有活动块,所述活动块与主滑阀芯杆之间固定设有连接板,所述限位座一侧连通设有主阀芯限位腔,所述主座顶部连通设有顶座,所述顶座内部设有顶座阀芯,所述顶座阀芯内部设有顶座阀芯杆,所述顶座阀芯杆一侧螺纹连接有活动杆,所述活动杆表面套接设有套杆,所述活动杆一段固定设有阀瓣,所述阀瓣一侧设有固定座。

5.作为上述技术方案的优选,所述主座与顶座之间设有多个导油叶片,所述导油叶片前侧设有检测板,所述检测板表面设有压力传感器和流量传感器。

6.作为上述技术方案的优选,所述底部连接板内部设有液压进油口和液压出油口,所述液压进油口和液压出油口均与主座连通,所述加强座内部贯穿设有定位螺栓,所述加强座外侧固定设有支撑架,所述支撑架顶部设有控制箱,所述控制箱表面设有警报器和工作显示灯。

7.作为上述技术方案的优选,所述主阀腔一侧连通设有连接腔,所述限位座设置于连接腔与主阀芯限位腔之间,所述主阀腔另一侧设有安装板,所述安装板设置于主座内壁一侧,所述安装板与主阀腔之间设有主阀连接座。

8.作为上述技术方案的优选,所述主阀芯限位腔内壁一侧设有第一软垫,所述第一软垫与限位座之间设有限位杆。

9.作为上述技术方案的优选,所述顶座顶部表面设有蓄能出口和蓄能回油口,所述蓄能出口和蓄能回油口底部分别连通设有第一连接通管和第二连接通管,所述第一连接通

管前侧设有通油口且通过通液管与顶座阀芯连通,所述第一连接通管和第二连接通管内侧均设有活动座,所述活动座与第一连接通管和第二连接通管之间设有电动推杆,两个所述活动座表面分别设有凸块和凹座且卡接。

10.作为上述技术方案的优选,所述顶座内壁一侧设有安装座,所述顶座阀芯设置于安装座内部且与安装座内壁滑动连接,所述安装座内壁一侧设有定位块,所述定位块设置于顶座阀芯一端,所述顶座阀芯杆表面、顶座阀芯与安装座之间均匀设有压紧弹簧。

11.作为上述技术方案的优选,所述固定座表面固定设有第二软垫,所述第二软垫表面设有阀瓣连接盘,所述阀瓣连接盘为中空设置且与阀瓣相匹配。

12.本实用新型通过设有顶座阀芯、顶座阀芯杆和阀瓣,油泵的压力低于设备设定的下限压力时,作用在顶座阀芯杆上的液压力低于顶座阀芯左端压紧弹簧的作用力,使蓄能出口关闭,蓄能回油口打开,油泵的压力油经顶座阀芯、活动杆进入顶座阀芯右侧,推动阀瓣克服左腔压力向左移动,逐渐降低顶座阀芯,液压进油口与液压出油口间的节流作用造成液压出油口压力增高,随后液压出油口与蓄能回油口间的单向阀打开,经导油叶片向油泵供液;充液时当油泵压力达到上限时,作用在顶座阀芯的液压力大于左端弹簧压力,蓄能出口打开,蓄能回油口关闭,顶座阀芯右腔经顶座阀芯杆与蓄能出口相通泄压,在左端压力作用下克服弹簧压力右移液压进油口和液压出油口全通,液压出油口压力降至与液压进油口相同,液压出油口与蓄能回油口间的单向阀关闭,恢复全流量向下游系统供液,充液过程结束,能够实现简单快速的充液和供液作业,针对油泵的压力传输进行引导和工作,保证设备能够稳定的调节和控制,另外,第一连接通管可以分出另一条传输油液管道进入顶座阀芯,有效降低高压时顶座阀芯承受压力,对设备起到很好的保护作用,另外在压力超出预估时电动推杆自行工作带动凸块与凹座分离并向后移动,抵充顶座阀芯内部压力进行缓解,避免设备损耗过大;

13.通过设有主阀腔、主滑阀芯杆和主阀芯限位腔,将主阀腔与顶座阀芯分别设置在主座和顶座内部,在充液和供液作业时,油液通过顶座内部再通过主阀腔传输移动,由主滑阀芯杆带动限位座向右侧移动并与限位杆接触相互缓冲由内部减小压力后再进行传输,能够针对压铸机的高强度作业针对性缓冲调节,确保压铸机的整体高效长时间的工作,而且检测板表面的传感器能实时监控设备内部工作状态并进行反馈,由控制箱表面的警报器和工作显示灯可以查看设备工作状态,便于工作人员的检修。

14.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其它目的、特征和优点能够更明显易懂,以下特举本实用新型的具体实施方式。

附图说明

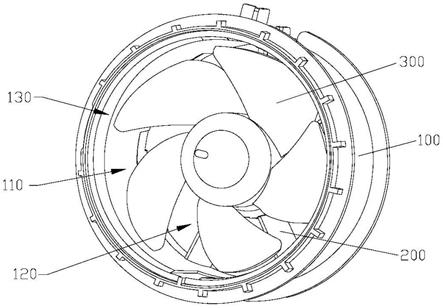

15.图1为本实用新型的整体结构示意图;

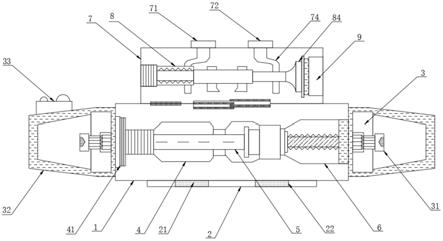

16.图2为本实用新型的主阀腔和主滑阀芯杆结构示意图;

17.图3为本实用新型的第一连接通管和第二连接通管结构示意图;

18.图4为本实用新型的顶座阀芯和固定座结构示意图。

19.图中:1主座、2底部连接板、21液压进油口、22液压出油口、3加强座、31定位螺栓、32支撑架、33控制箱、4主阀腔、41连接腔、42安装板、43主阀连接座、5主滑阀芯杆、51限位

座、52活动块、53连接板、6主阀芯限位腔、61第一软垫、62限位杆、7顶座、71蓄能出口、72蓄能回油口、73第一连接通管、74第二连接通管、75通油口、76活动座、77电动推杆、78凸块、79凹座、8顶座阀芯、81顶座阀芯杆、82活动杆、83套杆、84阀瓣、85安装座、86定位块、87压紧弹簧、9固定座、91第二软垫、92阀瓣连接盘。

具体实施方式

20.为使本实用新型的目的、特征、优点能够更加的明显和易懂,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而非全部实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.参见图1-4,本实用新型实施例提供了一种压铸机流量充油阀结构,包括主座1,主座1底部固定设有底部连接板2,主座1两侧均焊接设有加强座3,主座1内部设有主阀腔4,主阀腔4内部设有主滑阀芯杆5,主滑阀芯杆5一侧设有限位座51,限位座51内部贯穿设有活动块52,活动块52与主滑阀芯杆5之间固定设有连接板53,限位座51一侧连通设有主阀芯限位腔6,主座1顶部连通设有顶座7,顶座7内部设有顶座阀芯8,顶座阀芯8内部设有顶座阀芯杆81,顶座阀芯杆81一侧螺纹连接有活动杆82,活动杆82表面套接设有套杆83,活动杆82一段固定设有阀瓣84,阀瓣84一侧设有固定座9。

22.主座1与顶座7之间设有多个导油叶片,导油叶片前侧设有检测板,检测板表面设有压力传感器和流量传感器,检测板表面的传感器能实时监控设备内部工作状态并进行反馈。

23.底部连接板2内部设有液压进油口21和液压出油口22,液压进油口21和液压出油口22均与主座1连通,加强座3内部贯穿设有定位螺栓31,加强座3外侧固定设有支撑架32,支撑架32顶部设有控制箱33,控制箱33表面设有警报器和工作显示灯,液压出油口22与蓄能回油口72间连接有单向阀,实时控制单向阀的开关完成设备的充液和供液作业。

24.主阀腔4一侧连通设有连接腔41,限位座51设置于连接腔41与主阀芯限位腔6之间,主阀腔4另一侧设有安装板42,安装板42设置于主座1内壁一侧,安装板42与主阀腔4之间设有主阀连接座43,主阀腔4与顶座阀芯8分别设置在主座1和顶座7内部,在充液和供液作业时,油液通过顶座7内部再通过主阀腔4传输移动。

25.主阀芯限位腔6内壁一侧设有第一软垫61,第一软垫61与限位座51之间设有限位杆62,主滑阀芯杆5带动限位座5向右侧移动并与限位杆62接触相互缓冲由内部减小压力后再进行传输,能够针对压铸机的高强度作业针对性缓冲调节。

26.顶座7顶部表面设有蓄能出口71和蓄能回油口72,蓄能出口71和蓄能回油口72底部分别连通设有第一连接通管73和第二连接通管74,第一连接通管73前侧设有通油口75且通过通液管与顶座阀芯8连通,第一连接通管73和第二连接通管74内侧均设有活动座76,活动座76与第一连接通管73和第二连接通管74之间设有电动推杆77,两个活动座76表面分别设有凸块78和凹座79且卡接。

27.顶座7内壁一侧设有安装座85,顶座阀芯8设置于安装座85内部且与安装座85内壁滑动连接,安装座85内壁一侧设有定位块86,定位块86设置于顶座阀芯8一端,顶座阀芯杆

81表面、顶座阀芯8与安装座85之间均匀设有压紧弹簧87,第一连接通管73可以分出另一条传输油液管道进入顶座阀芯8,另外在压力超出预估时电动推杆77自行工作带动凸块78与凹座79分离并向后移动,抵充顶座阀芯8内部压力进行缓解。

28.固定座9表面固定设有第二软垫91,第二软垫91表面设有阀瓣连接盘92,阀瓣连接盘92为中空设置且与阀瓣84相匹配,阀瓣84在阀瓣连接盘92中,根据压力的变化进行开合和调整。

29.工作原理:

30.参照说明书附图1、图3和图4:油泵的压力低于设备设定的下限压力时,作用在顶座阀芯杆81上的液压力低于顶座阀芯8左端压紧弹簧87的作用力,使蓄能出口71关闭,蓄能回油口72打开,油泵的压力油经顶座阀芯8、活动杆82进入顶座阀芯8右侧,推动阀瓣84克服左腔压力向左移动,逐渐降低顶座阀芯,液压进油口21与液压出油口22间的节流作用造成液压出油口22压力增高,随后液压出油口22与蓄能回油口72间的单向阀打开,经导油叶片向油泵供液;充液时当油泵压力达到上限时,作用在顶座阀芯8的液压力大于左端弹簧压力,蓄能出口71打开,蓄能回油口72关闭,顶座阀芯8右腔经顶座阀芯杆81与蓄能出口71相通泄压,在左端压力作用下克服弹簧压力右移液压进油口21和液压出油口22全通,液压出油口22压力降至与液压进油口21相同,液压出油口22与蓄能回油口72间的单向阀关闭,恢复全流量向下游系统供液,充液过程结束,能够实现简单快速的充液和供液作业,针对油泵的压力传输进行引导和工作,保证设备能够稳定的调节和控制,另外,第一连接通管73可以分出另一条传输油液管道进入顶座阀芯8,有效降低高压时顶座阀芯8承受压力,对设备起到很好的保护作用,另外在压力超出预估时电动推杆77自行工作带动凸块78与凹座79分离并向后移动,抵充顶座阀芯8内部压力进行缓解,避免设备损耗过大;

31.参照说明书附图1和图2:阀腔4与顶座阀芯8分别设置在主座1和顶座7内部,在充液和供液作业时,油液通过顶座7内部再通过主阀腔4传输移动,由主滑阀芯杆5带动限位座5向右侧移动并与限位杆62接触相互缓冲由内部减小压力后再进行传输,能够针对压铸机的高强度作业针对性缓冲调节。

32.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

33.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

34.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。