1.本实用新型涉及压料机械技术领域,具体涉及一种新型生胶压机。

背景技术:

2.在star线(即压敏胶生产线)上,需要首先通过压机将原料从物料桶挤压进入搅拌器。如图1所示,原料进入搅拌器500前,首先将存放gum(即:生胶)的物料桶(图未示)放到压机300的抱箍(图未示)中,通过抱箍固定,压机300的驱动油缸304往下施压,gum便从压机300的压盘306后端的出料孔316、快接软管301、dn100电磁阀303、弯头305、dn100

×

150大小头307进入搅拌器500。

3.如图1所示,并参考图2,在现有的压机300中,由于快接软管301管径的制约,导致压机300的压料时间较长,每桶物料被挤压进入搅拌器500所需要的时间为120min左右,生产效率较低。然而,由于压盘306的中心处直接连接驱动油缸304的活塞杆314,压机300的压机框架310与物料桶的水平间距仅剩180mm,因此只能连接dn100的小直径软管(外径160mm)作为快接软管,而无法连接dn150的大直径软管(外径240mm)。图2中虚线示出的圆圈400表示当连接dn150的大直径软管时其位置状态,显然,dn150的大直径软管的直径会与活塞杆314出现干涉,因此,现有的压机300中无法连接dn150的大直径软管。

4.因此,迫切需要改进现有的压机,以便能够提高生产效率。

技术实现要素:

5.为克服上述缺陷,本实用新型提供一种生产效率高的新型生胶压机将是有利的。

6.为实现上述目的,本实用新型提供一种新型生胶压机,其特点在于包括:

7.压机框架,其包括下基板、两侧立板和上支座;

8.抱紧装置,其包括装设于两侧立板上的抱箍支架、和在下基板上方安装于抱箍支架上的料桶抱箍;

9.压料装置,其包括驱动油缸、传力组件和压料盘,其中,驱动油缸安装于上支座上并包括可移动地贯穿上支座的活塞杆,传力组件包括连接活塞杆的上压板、对中安装在压料盘上的下压板、连接在上压板和下压板之间的至少三根立柱,中心出料孔贯穿下压板和压料盘设置并适于连接大直径出料软管;

10.导向装置,其包括一对可移动地贯穿上支座安装的导向杆,该一对导向杆对称地布置在传力组件的两侧,其中,导向杆在其下端连接压料盘。

11.在本实用新型中,通过传力组件的设置,使得驱动油缸的活塞杆可以不用占用压料盘的中心位置的空间,从而能够腾出中心位置来设置中心出料孔,并且中心出料孔设置在下压板和压料盘的几何中心,从而能够做得孔径足够大来适配大直径出料软管;通过导向装置中一对导向杆的设置,使得活塞杆带动压料盘上下移动过程中压料盘能够平稳地移动,而不会出现倾斜;通过大直径出料软管的设置,可以使得压机的压料效率得到大幅提高。

12.进一步,上述立柱为三根,上压板构成为三角形压板,三根立柱的上端分别连接在上压板的三个角部上,压料盘和上压板之间距离设置为1~1.1m。

13.在上述结构设置中,三根立柱可以保障传力组件的强度,同时满足稳定性,即稳定地支撑上压板;同时,通过传力组件的上压板构造成三角形,可以避免占用过多水平方向上的空间,从而避免上压板在活塞杆处于最低位置时压住大直径出料软管;通过上压板和压料盘之间的距离设置(即三根立柱的高度设置),可以为大直径出料软管提供足够的活动空间,避免传力组件随活塞杆上下移动过程中压住大直径出料软管。

14.再进一步,下压板也构成为三角形压板,三根立柱的下端分别连接在下压板的三个角部上。

15.又进一步,大直径出料软管为dn150软管。

16.通过上述结构设置,使得压机的压料时间能够由原来的120min降低到80min,压料效率提高60%以上。

17.更进一步,压机框架的下基板上设置有用于适配地面基础预埋螺栓的多个固定孔。

18.通过压机框架的下基板上多个固定孔的设置,使得它们能够和基础预埋螺栓适配,从而将下基板相对地面基础固定住,使得压机框架更稳固。

19.还进一步,上支座包括支座底板、两块连接板和四块加强立板,其中,支座底板水平固定于两侧立板上,两块连接板分别在前后两侧固定于支座底板和两侧立板上,四块加强立板平行于两侧立板间隔地固定于支座底板和两块连接板上。

20.通过上支座的结构设置,特别是四块加强立板的设置,使得整个压机框架的强度得到增强,使得压机更加稳固。

21.还再进一步,驱动油缸经由两块油缸固定板安装在上支座上,该两块油缸固定板分别固定于上支座的前后两侧上。

22.通过上述结构,驱动油缸可以安装固定在压机框架的上支座上。

23.又再进一步,活塞杆在居中的两块加强立板之间可移动地贯穿支座底板安装。

24.通过上述结构设置,使得活塞杆能够自由地在其伸出位置即最低位置也即压料完成位置和缩回位置即最高位置也即初始位置之间移动,从而带动传力组件进而带动压料盘上下移动。

25.更再进一步,导向装置还包括导向杆支架、导向杆衬套和衬套压板,导向杆位于活塞杆的外侧且在外侧的两个相邻的加强立板之间可移动地贯穿支座底板安装,其中,导向杆支架在支座底板上方固定于该两个相邻的加强立板中靠近活塞杆的那个加强立板的外侧壁上,导向杆衬套套设于导向杆上并贯穿导向杆支架安装,衬套压板压抵导向杆衬套并固定于导向杆支架上。

26.通过上述结构设置,使得一对导向杆能够自由地随压料盘上下移动,并且避免压料盘的偏斜。

27.另再进一步,压料盘在其外周边嵌装有压盘密封圈。

28.通过上述结构设置,可以使得在压料盘在料桶中压料过程中避免硬接触,同时提高压料盘使用寿命。

29.通过参考下面所描述的实施例,本实用新型的上述这些方面和其他方面将会得到

更清晰地阐述。

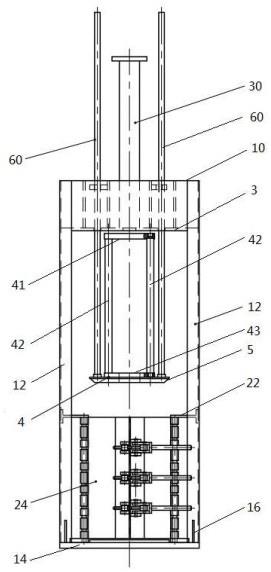

附图说明

30.本实用新型的结构以及进一步的目的和优点将通过下面结合附图的描述得到更好地理解,其中,相同的参考标记标识相同的元件:

31.图1是现有压机应用在压敏胶生产线上的正面简单示意图;

32.图2是图1所示现有压机的放大后的俯视图;

33.图3是根据本实用新型的一个具体实施方式的生胶压机应用在压敏胶生产线上的正面简单示意图;

34.图4是图3所示生胶压机的整体结构正面示意图;

35.图5是图4所示生胶压机的俯视图;

36.图6是图4所示生胶压机的压机框架的单独结构示意图;

37.图7是图6所示机架的俯视图;

38.图8是图5所示生胶压机的料桶抱箍的单独结构示意图;

39.图9是图4所示生胶压机的传力组件和压盘的结构示意图;

40.图10是图9所示结构的俯视图。

具体实施方式

41.下面将结合附图来描述本实用新型的具体实施方式。

42.在本文中,用于解释所揭露实施方式的各个部分的结构和/或动作的方向表示,例如“上”、“下”、“左”、“右”等,并不是绝对的,而是相对的。当所揭露实施方式的各个部分位于图中所示位置时,这些表示是合适的,而如果所揭露实施方式的位置或参照系改变,这些表示也要根据所揭露实施方式的位置或参照系的改变而发生改变。

43.本文所称的“大直径出料软管”是指公称直径大于背景技术中提到的现有的dn100的小直径软管的软管。

44.如图3至图10所示,根据本实用新型的一个具体实施方式的新型生胶压机包括作为机架的压机框架、抱紧装置、压料装置和导向装置,其中,压机框架包括上支座10、两侧立板12和下基板14;抱紧装置包括装设于两侧立板12上的抱箍支架22、和在下基板14上方安装于抱箍支架22上的用于抱紧料桶7的料桶抱箍24;压料装置包括驱动油缸3、传力组件4和压料盘5;导向装置包括一对导向杆60、导向杆支架62、导向杆衬套(图未示)和衬套压板(图未示)。在本实施方式中,两侧立板12即左侧立板和右侧立板;一对导向杆60即左导向杆和右导向杆。

45.如图4至图5所示,并参考图3,在本实施方式中,压机框架的下基板14上设置有用于适配地面基础预埋螺栓(图未示)的四个φ22的固定孔140。通过这些固定孔140的设置,使得它们能够和地面基础预埋螺栓适配,从而将下基板14相对地面基础8固定住,使得压机框架更稳固。

46.具体地,如图4、图5以及图6、图7,在本实施方式中,上支座10包括支座底板11、两块连接板13和四块加强立板15,其中,支座底板11水平固定于两侧立板12上,两块连接板13分别在前后两侧固定于支座底板11和两侧立板12上,四块加强立板15平行于两侧立板12间

隔地固定于支座底板11和两块连接板13上。通过上支座10的上述结构设置,特别是四块加强立板15的设置,使得整个压机框架的强度得到增强,使得压机更加稳固。

47.另外,需要说明的是,在本实施方式中,如图7所示,两侧立板12的每侧立板的内侧都设置有加强筋板120,这些加强筋板120可以交叉倾斜布置,提高这些立板的强度。另外,在本实施方式中,如图7所示并参考图4,每侧立板12与下基板14连接的前后两侧分别安装有支撑筋板16,支撑筋板16分别连接下基板14和对应的立板12,使得压机框架的结构更加稳固。

48.再如图3至图5所示,驱动油缸3安装于上支座10上、并包括可移动地贯穿上支座10的活塞杆30;传力组件4包括上压板41、下压板43、连接在上压板41和下压板43之间的三根立柱42,上压板41连接活塞杆30,下压板43对中安装在压料盘5上,中心出料孔54贯穿下压板41和压料盘5的设置并适于(例如可经由快速接头510)连接大直径出料软管51。在本实用新型中,通过传力组件的设置,使得驱动油缸3的活塞杆30可以不用占用压料盘5的中心位置的空间,从而能够腾出中心位置来设置中心出料孔54,并且中心出料孔54设置在下压板43和压料盘5的几何中心(例如等边三角形的中心和圆形的圆心),从而能够做得孔径足够大来适配大直径出料软管51。

49.需要说明的是,尽管在本实施方式中立柱42的数量为三根,以满足传力组件所需要的强度和稳定性,但在另外的实施方式中,如果需要,也可以根据压料盘5的尺寸大小增加立柱42的设置数量,比如立柱42可以设置四根、五根等。当然,在本实用新型的发明创造的启发下,立柱数量为两根的传力组件尽管强度和稳定性不及三根的方案,但它明显也落在本实用新型的保护范围内。

50.具体地,在本实施方式中,大直径出料软管51为dn150软管。当然,在其它的实施方式中,大直径出料软管51也可以是其它公称直径的软管,不限于dn150。通过这种大管径软管的设置,使得生胶压机的压料时间能够由现有技术的120min降低到80min,压料效率提高60%以上。

51.再如图4、图5所示,并参考图3、图6和图7,驱动油缸3经由两块油缸固定板(图未示)安装在上支座10的支座底板11上,该两块油缸固定板分别固定于上支座10的支座底板11的前后两侧上。通过上述结构,驱动油缸3可以安装固定在压机框架的上支座10上,并且两块油缸固定板起到增强支座底板11的作用。

52.再如图4所示,并参考图5、图6和图7,活塞杆30在居中的两块加强立板15之间可移动地贯穿支座底板11安装。具体地,如图6所示,支座底板11上设置有供活塞杆30穿过的通孔113。通过上述结构设置,使得活塞杆30能够自由地在其伸出位置和缩回位置之间移动,从而带动传力组件4进而带动压料盘5上下移动。

53.再如图4、图5所示,并参考图6和图7以及图9和图10,在本实施方式中,一对导向杆60对称地布置在传力组件和活塞杆30的两侧,并且,该一对导向杆60可移动地贯穿上支座10安装,具体地其穿过支座底板11上的通孔116(见图6)安装,在导向杆60的下端连接压料盘5。具体地,在本实施方式中,两个导向杆60在其下端借助于导向杆固定板61垂直固定于压料盘5上,见图9和图10。通过导向杆60的设置,使得活塞杆30带动压料盘5上下移动过程中压料盘5能够平稳地移动,而不会出现倾斜。

54.如图4和图5所示,并参考图6和图7,导向杆60位于活塞杆30的外侧且在外侧的两

个相邻的加强立板15之间可移动地贯穿支座底板11的通孔116安装;导向杆支架62在支座底板11上方固定于该两个相邻的加强立板15中靠近活塞杆的那个加强立板15的外侧壁上,导向杆支架62上设置有导向孔620(见图6);导向杆衬套套设于导向杆60上、并贯穿导向杆支架62的导向孔620安装,从而保护导向杆60不受磨损;衬套压板压抵导向杆衬套并固定于导向杆支架62上,从而固定住导向杆衬套。通过上述结构设置,使得一对导向杆60能够被垂直地固定和导向,从而自由地随压料盘5上下移动,并且避免压料盘5的偏斜。

55.如图9和图10所示,并参考图4和图5,在本实施方式中,上压板41构成为三角形压板,三根立柱42的上端分别连接在上压板41的三个角部上,压料盘5和上压板41之间距离设置为1~1.1m。通过上述结构设置,可以避免上压板41占用过多水平方向上的空间而与大直径出料软管51出现可能的摩擦和碰撞,同时避免在活塞杆30处于最低位置时上压板41在上距离料桶抱箍24的距离不小于大直径出料软管51的直径尺寸,从而避免活塞杆30处于最低位置时上压板41压住大直径出料软管51。

56.需要说明的是,在本实施方式中,下压板43也构成为三角形压板,三根立柱32的下端分别连接在下压板43的三个角部上,从而与上压板43的结构设置相协调一致。

57.另外,需要说明的是,在本实施方式中,压料盘5在其外周边嵌装有压盘密封圈(图未示),该压盘密封圈用于与料桶过盈配合以实现压料盘5和料桶内壁的密封,同时可以使得在压料盘在料桶中压料过程中避免硬接触,同时提高压料盘使用寿命。

58.下面参考图3至图10简要介绍一下本实用新型应用在整个压敏胶生产线中的生产过程:

59.首先确保驱动油缸3的活塞杆30处于初始位置即最高位置也即缩回位置,这时,可以将盛满生胶的料桶放入料桶抱箍24内,并由料桶抱箍24将其抱紧;

60.接着,将大直径出料软管51通过快接头510连接中心出料孔54;

61.这时,可以启动驱动油缸3,使得活塞杆30带动传力组件并在导向杆60的导向下将压料盘5向下压,生胶通过大直径出料软管51进入搅拌器9,直至活塞杆30进入压料完成位置即最低位置也即伸出位置,在该位置,料桶内的生胶都被压出进入大直径出料软管51。

62.本实用新型的技术内容及技术特点已揭示如上,然而可以理解,在本实用新型的创作思想下,本领域的技术人员可以对上述结构作各种变化和改进,包括这里单独披露的或要求保护的技术特征的组合,以及明显地包括这些特征的其它组合。这些变形和/或组合均落入本实用新型所涉及的技术领域内,并落入本实用新型权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。