1.本实用新型涉及火力电厂燃煤锅炉技术领域,尤其涉及一种燃煤电厂新型的炉渣粉碎收集一体装置。

背景技术:

2.在燃煤电厂中,燃煤锅炉运行会产生大量炉渣,需要通过炉底渣水系统将炉渣收集、冷却,并连续地将炉渣从炉底输送、转运至渣仓储存。

3.现有的渣仓存在以下缺点:

4.1、功能单一,不具备粉碎的功能,从而容易出现因炉渣较大从而占用空间,降低了炉渣回收效率的问题。

5.2、渣仓在进行炉渣排放转移的过程中会产生较大的扬尘,对厂区的空气环境影响较大。

技术实现要素:

6.本实用新型实施例所要解决的技术问题在于,提供一种燃煤电厂新型的炉渣粉碎收集一体装置。集成炉渣粉碎储存及排放抑尘。

7.为了解决上述技术问题,本实用新型实施例提供了一种燃煤电厂新型的炉渣粉碎收集一体装置,包括工作机箱、第一粉碎模块、第二粉碎模块、抑尘模块,所述工作机箱内自上而下设置有第一粉碎腔室、第二粉碎腔室、炉渣储存腔室,所述第一粉碎模块、所述第二粉碎模块分别设置于所述第一粉碎腔室、所述第二粉碎腔室内,所述工作机箱的顶部设置有进料料斗,所述工作机箱的底部设置有排料管道,所述抑尘模块可拆卸设置于所述排料管道的末端;

8.所述工作机箱的外侧面设置有观察窗,所述观察窗与所述炉渣储存腔室相对。

9.优选的,所述第一粉碎腔室内的底部中心设置有第一物料输送阀,所述第二粉碎腔室内的底面两侧设置有与所述炉渣储存腔室相通的落料孔,所述排料管道与所述炉渣储存腔室之间设置有第二物料输送阀。

10.优选的,所述第一粉碎模块包括第一伸缩驱动装置、第二伸缩驱动装置、第一活动支撑板、第二活动支撑板及分别设置于所述第一活动支撑板、所述第二活动支撑板上的若干第一粉碎刀片、若干第二粉碎刀片,所述若干第一粉碎刀片、所述若干第二粉碎刀片分别阵列分布于第一活动支撑板、第二活动支撑板上,所述第一伸缩驱动装置、所述第二伸缩驱动装置分别对称固接于第一粉碎腔室内的左右两侧壁,所述第一伸缩驱动装置、所述第二伸缩驱动装置分别驱动所述第一活动支撑板、所述第二活动支撑板向所述第一粉碎腔室的中心运动。

11.优选的,所述第二粉碎模块包括左粉碎装置、右粉碎装置、导向分隔块,所述导向分隔块设置于所述第二粉碎腔室内的中部,所述导向分隔块将所述第二粉碎腔室内分隔成左粉碎位和右粉碎位,所述左粉碎装置和所述右粉碎装置分别设置于所述左粉碎位和所述

右粉碎位内;

12.所述导向分隔块顶面的两侧分别呈向所述左粉碎位和所述右粉碎位倾斜的斜面;

13.所述左粉碎装置包括粉碎旋转装置、动力轴、螺旋叶片、若干第三粉碎刀片,所述动力轴垂直转动设置于左粉碎位内,所述粉碎旋转装置设置于所述炉渣储存腔室内,所述粉碎旋转装置驱动所述动力轴旋转,所述螺旋叶片固定于所述动力轴上,所述若干第三粉碎刀片沿所述动力轴的外周螺旋分布设置;

14.所述螺旋叶片的螺距为自上而下逐渐递减。

15.优选的,第二粉碎腔室内的一侧面设置有粉碎侧板,所述粉碎侧板的倾斜方向为向所述动力轴的底端倾斜,所述粉碎侧板上设置有与所述若干第三粉碎刀片相配合的若干第四粉碎刀片,所述若干第四粉碎刀片分别垂直间隔设置于所述粉碎侧板上,所述若干第四粉碎刀片与所述若干第三粉碎刀片分别相互错开;

16.所述导向分隔块与所述左粉碎装置相邻的侧面呈一倾斜面设置,所述倾斜面的倾斜方向为向所述动力轴的底端倾斜,所述倾斜面的表面设置有与所述若干第三粉碎刀片相配合的若干第五粉碎刀片,所述若干第五粉碎刀片与所述若干第三粉碎刀片分别相互错开设置。

17.优选的,所述第一粉碎腔室底部的两侧分别倾斜设置有第一导向底板、第二导向底板,所述第一导向底板、所述第二导向底板的倾斜方向为向所述第一物料输送阀倾斜;

18.所述炉渣储存腔室底部的两侧分别倾斜设置有第三导向底板、第四导向底板,所述第三导向底板、所述第四导向底板的倾斜方向为向所述第二物料输送阀倾斜。

19.优选的,所述抑尘模块包括支撑圆板、若干雾化喷嘴、若干快接装置,所述支撑圆板的中心设置有排料孔,所述若干雾化喷嘴、所述若干快接装置分别环形阵列设置于所述支撑圆板的两侧面上,所述支撑圆板与所述排料管道末端的凸缘外周之间通过所述快接装置相互连接。

20.优选的,所述若干快接装置包括限位块、调节杆,所述支撑圆板与所述排料管末端相邻的一侧上设置有支撑块,所述支撑块与所述排料管道末端的凸缘上下相对,所述调节杆、限位块自上而下设置于所述支撑块和所述排料管道末端的凸缘之间。

21.优选的,所述限位块的底部设置有弧形通槽,所述调节杆的上段与所述支撑块的顶部螺纹连接,所述调节杆的底端与所述限位块的顶部转动连接,所述调节杆带动所述限位块上下运动,使所述弧形通槽插入/远离所述排料管道末端的凸缘。

22.实施本实用新型实施例,具有如下有益效果:

23.解决了现有的收集装置不具备粉碎的功能,从而容易出现因炉渣较大从而占用空间,降低了炉渣回收效率的问题,减少土地占用。

24.本装置集成了抑尘模块,进一步降低炉渣转移运输时所产生的灰尘对厂区空气环境的影响。

25.抑尘模块通过快接装置与排料管道连接,便于日常维护,且可直接安装于现有设备上无须改造,降低使用成本。

附图说明

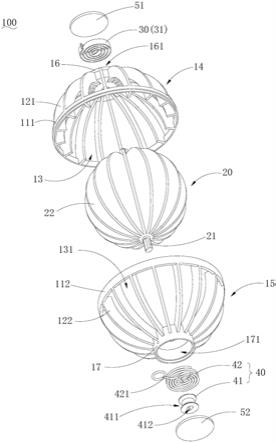

26.图1是本实用新型整体结构正面示意图;

27.图2是图1a部放大示意图;

28.图3是图1b部放大示意图;

29.图4是本实用新型抑尘模块整体机构正面示意图。

具体实施方式

30.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

31.参照图1所示的结构示意图,本实用新型实施例的一种燃煤电厂智能的炉底渣水及炉渣综合处理装置,包括工作机箱1、第一粉碎模块2、第二粉碎模块 3、抑尘模块4,工作机箱1内具有的第一粉碎腔室11、第二粉碎腔室12、炉渣储存腔室13,第一粉碎模块2设置于第一粉碎腔室11内,第二粉碎模块3设置于第二粉碎腔室12内,第一粉碎腔室11内的底部中心固接有用于实现第一粉碎腔室11与第二粉碎腔室12相连通的第一物料输送阀5,第二粉碎腔室12内的底面两侧具有与炉渣储存腔室13相通的落料孔6,工作机箱1的底部中心固接有排料管道1a,排料管道1a与炉渣储存腔室13之间设置有第二物料输送阀 7,抑尘模块4可拆卸设置于排料管道1a的出料端。

32.工作机箱1的顶部固接有进料料斗1b,炉渣自刮板捞渣机的出料口输出至进料料斗1b,依次通过第一粉碎模块2、第二粉碎模块3进行粉碎工作,随后存储于炉渣储存腔室13内/经排料管道1a输送至外部炉渣收集车。

33.工作机箱1的外侧面设置有便于观察炉渣储存腔室13内容量的观察窗1-1。

34.本实用新型实施例的物料输送阀均为电磁阀。

35.第一粉碎模块2包括第一伸缩驱动装置21、第二伸缩驱动装置22、第一活动支撑板23、第二活动支撑板24及分别设置于第一活动支撑板23、第二活动支撑板24上的若干第一粉碎刀片25、若干第二粉碎刀片26,第一伸缩驱动装置21、第二伸缩驱动装置22分别对称固接于第一粉碎腔室11内的左右两侧壁,第一活动支撑板23、第二活动支撑板24分别与第一伸缩驱动装置21、第二伸缩驱动装置22的活动杆固接,若干第一粉碎刀片25、若干第二粉碎刀片26分别阵列分布于第一活动支撑板23、第二活动支撑板24上。第一伸缩驱动装置 21、第二伸缩驱动装置22分别驱动若干第一粉碎刀片25、若干第二粉碎刀片 26向第一粉碎腔室11中部运动。

36.第二粉碎模块3包括左粉碎装置31、右粉碎装置32、导向分隔块33,导向分隔块33固接于第二粉碎腔室12内的中部,导向分隔块33将第二粉碎腔室12 内分隔成左粉碎位12-1和右粉碎位12-2,左粉碎装置31和右粉碎装置32分别设置于左粉碎位12-1和右粉碎位12-2内。

37.导向分隔块33顶面的两侧分别呈向下倾斜的斜面33-1,炉渣自第一物料输送阀5输出后落入导向分隔块33的顶面,炉渣在斜面33-1的导向作用下分别落入左粉碎位12-1、右粉碎位12-2。

38.再结合图2所示,左粉碎装置31包括粉碎旋转装置31-1、动力轴31-2、螺旋叶片31-3、若干第三粉碎刀片31-4,动力轴31-2垂直转动设置于左粉碎位12-1内,粉碎旋转装置31-1固接于炉渣储存腔室13内,动力轴31-2的顶端通过轴承(图中未示出)与第二粉碎腔室12的顶部相互连接,动力轴31-2 的底端与粉碎旋转装置31-1传动连接。螺旋叶片31-3固接于

动力轴31-2上,若干第三粉碎刀片31-4沿动力轴31-2的外周螺旋分布设置。

39.优选的,螺旋叶片的螺距为自上而下逐渐递减。

40.第二粉碎腔室12内的左侧倾斜固接有粉碎侧板12-3,粉碎侧板12-3的倾斜方向为向动力轴31-2的底端倾斜。粉碎侧板12-3上设置有与若干第三粉碎刀片31-4相配合的若干第四粉碎刀片12-3-1,若干第四粉碎刀片12-3-1分别垂直间隔固接于粉碎侧板12-3上,若干第四粉碎刀片12-3-1与若干第三粉碎刀片31-4分别相互错开设置。

41.导向分隔块33与左粉碎装置31相邻的侧面呈一侧倾斜面33-2设置,侧倾斜面33-2的倾斜方向为向动力轴31-2的底端倾斜。侧倾斜面33-2的表面设置有与若干第三粉碎刀片31-4相配合的若干第五粉碎刀片33-2-1。若干第五粉碎刀片33-2-1与若干第三粉碎刀片31-4分别相互错开设置。

42.通过倾斜设置的粉碎侧板12-3和侧倾斜面33-2使左粉碎位12-1内的工作空间自上而下逐渐减小,有利于提高炉渣在左粉碎位12-1内与左粉碎装置31 的粉碎效果。

43.本实用新型实施例右粉碎装置和右粉碎位的整体结构与左粉碎装置一致,此处不再阐述。

44.参照图1所示,第一粉碎腔室11底部的两侧分别倾斜设置有第一导向底板 11-1、第二导向底板11-2,第一导向底板11-1、第二导向底板11-2的倾斜方向为向第一物料输送阀5倾斜,有利于第一粉碎腔室11内的炉渣移动至第一物料输送阀5掉落至第二粉碎腔室12内。

45.炉渣储存腔室13底部的两侧分别倾斜设置有第三导向底板13-1、第四导向底板13-2,第三导向底板13-1、第四导向底板13-2的倾斜方向为向第二物料输送阀7倾斜,通过设置第三导向底板、第四导向底板有利于炉渣储存腔进行排料时,炉渣经第二物料输送阀处输送至排料管道内。

46.参照图3、图4所示,抑尘模块4包括支撑圆板41、若干雾化喷嘴42、若干快接装置43,支撑圆板41的中心设置有与排料管道1a相通的排料孔41-1,若干雾化喷嘴42环形阵列设置于支撑圆板41的一侧面上,若干雾化喷嘴42通过管道连接外部雾化设备(图中未示出),若干快接装置43环形阵列设置于支撑圆板41的另一侧面上,支撑圆板41与排料管道1a末端的凸缘外周之间通过快接装置43相互连接。

47.本实用新型实施例雾化喷嘴为现有技术,此处不再阐述。

48.若干快接装置43包括限位块431、调节杆432,支撑圆板41另一侧面的上段向外延伸设置有支撑块41-2,支撑块41-2与排料管道1a末端的凸缘上下相对,调节杆432、限位块431自上而下设置于支撑块41-2和排料管道1a末端的凸缘之间。

49.限位块431的底部设置有与排料管道1a末端的凸缘相对应的弧形通槽 431-1。

50.调节杆432的上段与支撑块的顶部螺纹连接,调节杆432的底端与限位块 431的顶部之间通过轴承(图中未示出)相互连接,调节杆432转动时在螺纹驱动下升降,限位块431随之升降使弧形通槽431-1插入/远离排料管道1a末端的凸缘外周。

51.使用时,刮板捞渣机将锅炉运行中产生的炉渣进行冷却、收集并输送至炉渣粉碎收集装置。

52.设备运作时,第一物料输送阀处于常开状态。

53.第一伸缩驱动装置、第二伸缩驱动装置分别带动第一活动支撑板、第二活动支撑

板向内相向直线运动,通过若干第一粉碎刀片、若干第二粉碎刀片对第一粉碎腔室内的炉渣进行卡紧破碎。

54.经初步粉碎的炉渣通过第一物料输送阀进入第二粉碎腔室内的第一粉碎位、第二粉碎位,粉碎旋转装置驱动动力轴运动带动螺旋叶片旋转,炉渣在螺旋叶片的作用下向下输送至第二粉碎腔室底部的落料孔进入炉渣储腔室内储存。动力轴旋转的同时带动若干第三粉碎刀片旋转,使炉渣在向下输送的过程中,炉渣在若干第三粉碎刀片和若干第四粉碎刀片、若干第五粉碎刀片之间反复切割成小颗粒物质,起到粉碎效果,且螺旋叶片的螺距自上而下逐步递减,进一步保证炉渣的粉碎效果和体积。

55.当工作人员通过观察窗观察到炉渣储存腔室内的容量达到峰值时,将第二物料输送阀打开,使炉渣通过排料管道排出至炉渣收集车内,此时若干雾化喷嘴运行,进行抑尘工作将炉渣排放时所产生的灰尘进行消除,保证厂区的空气环境质量。

56.本实施例相比于现有技术具有以下优点:

57.解决了现有的收集装置不具备粉碎的功能,从而容易出现因炉渣较大从而占用空间,降低了炉渣回收效率的问题,减少土地占用。

58.本装置集成了抑尘模块,进一步降低炉渣转移运输时所产生的灰尘对厂区空气环境的影响。

59.抑尘模块通过快接装置与排料管道连接,便于日常维护,且可直接安装于现有设备上无须改造,降低使用成本。

60.当然上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型主要技术方案的精神实质所做的修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。