1.本发明属于隔热材料的制备技术领域,具体涉及一种轻质隔热材料及其制备方法。

背景技术:

2.目前常用的隔热材料有塑料发泡体如聚氨酯泡沫和纳米隔热料如二氧化硅气凝胶,后者因具有高孔隙率、低导热率的特点,其隔热性能要好于塑料发泡体,但纳米隔热料存在着材料成本高、力学性能差等缺陷,因此,单独使用纳米隔热料时往往无法广发的推广应用。

3.传统的塑料发泡材料保温性能不及纳米隔热材料,但因价格低廉、低密度、性能稳定等特点,目前仍广泛使用在各需要保温的领域。

4.可知,单独使用上述两种隔热材料均存在缺陷,不满足使用的要求。因此,开发一种低导热系数、高强度、低成本、综合性能优异的隔热材料成为重要的研究方向。

技术实现要素:

5.本发明所要解决的技术问题是:克服现有技术中存在的不足,提供一种轻质隔热材料及其制备方法。

6.本发明为解决技术问题所采取的技术方案如下:一种轻质隔热材料,包括芯层和设置于芯层外部的外层,其特征在于,外层包括第一纳米隔热层和第二纳米隔热层,所述芯层和所述第一纳米隔热层置于第二纳米隔热层的内部;所述芯层为多孔材料,所述第二纳米隔热层包括胶粘剂。

7.较好地,所述多孔材料为泡沫塑料;所述泡沫塑料包括热塑性树脂泡沫和热固性树脂泡沫,热塑性树脂泡沫包括聚氨酯泡沫、聚苯乙烯泡沫或聚乙烯泡沫塑料;热固性树脂泡沫包括不饱和树脂泡沫、环氧树脂泡沫或酚醛树脂泡沫。

8.较好地,所述第一纳米隔热层和第二纳米隔热层均包括粉料、增强纤维和填料。

9.较好地,所述粉料包括纳米粉体和微米粉体,纳米粉体为纳米气相二氧化硅粉、纳米气相氧化铝粉、纳米气相氧化锆粉、纳米二氧化硅气凝胶粉、纳米氧化铝气凝胶粉和纳米氧化锆气凝胶粉中的一种或多种;所述微米粉体为微米气相氧化铝粉、微米气相二氧化硅粉、微米氧化铝气凝胶粉和微米二氧化硅气凝胶粉中的一种或多种。

10.较好地,所述增强纤维为碳纤维、硼纤维、碳化硅纤维、氮化硅纤维、石英纤维、氧化铝纤维、氧化锆纤维、玻璃纤维、硅酸铝纤维、莫来石纤维中的一种或多种;所述填料为金红石、二氧化钛、六钛酸钾晶须、锆英石、钛白粉、碳化硅微粉、氮化硼、碳粉中的一种或多种。

11.较好地,所述胶粘剂为硅酸钠水溶液、硅溶胶、硅酸盐树脂、铝溶胶、磷酸盐树脂中的一种或多种。

12.一种轻质隔热材料的制备方法,具体工艺如下:

s1:制备芯层,通过发泡成型或预混固化制备出芯层,其中预混固化工艺中树脂组分先混合形成树脂混合浆料,然后在一定条件下加热固化成型;s2:将胶粘剂分别与粉料、增强纤维混合制得胶粘剂/粉料和胶粘剂/增强纤维,胶粘剂/粉料中胶粘剂的质量分数为5-20wt%;胶粘剂/增强纤维中胶粘剂的质量分数为5-30wt%;s3:将粉料、增强纤维、填料按照质量比(60~80)∶(15~30)∶(2~10)混合得到混合物料a;将s2中的胶粘剂/粉料、胶粘剂/增强纤维和填料按照质量比(60~80)∶(15~30)∶(5~20)混合制得混合物料b;s4:在模具底部依次铺放混合物料b、混合物料a、芯层、混合物料a和混合物料b,混合物料a和芯层与模具的壁之间预留供混合物料b填充的间隙,得待处理物料;s5:对待处理物料进行模压和热处理,混合物料a对应形成第一纳米隔热层,混合物料b对应形成第二纳米隔热层,得轻质隔热材料。

13.较好地,所述混合物料b的厚度为1~5mm。

14.较好地,以质量份计,所述粉料包括5~15份纳米粉体和0~2份微米粉体。

15.较好地,所述模压压强为5~20mpa,保压时间为20-50min;热处理的温度为90-140℃,热处理的时间为1~6h。

16.上述所用芯层为多孔材料,其整体形状塑形便捷,芯层可以成型为表面具有凸起结构,当芯层的表面具有凸起结构时,其与第一纳米隔热层能够形成嵌合连接,能够增大二者的结合力。

17.本发明的积极有益效果如下:1、本发明的轻质隔热材料使用多孔材料作为芯层,减轻了整个隔热材料的重量。

18.2、本发明的轻质隔热材料包括第一纳米隔热层和第二纳米隔热层,其中第二纳米隔热层由添加了胶粘剂的粉体材料经压制、热处理得到,第一纳米隔热层由不加胶粘剂的粉体材料经压制成型得到。第二纳米隔热层中的胶粘剂增强了纳米颗粒、增强纤维以及填料之间的作用力,使得热处理得到的隔热板材具有较高的力学强度。

19.3、本发明的轻质隔热材料第一纳米隔热层直接经过干法压制得到,不含胶粘剂,因此,第一纳米隔热层仍保留优异的隔热性能,这种仅在第二纳米隔热层添加胶粘剂的隔热结构不仅具有高强度,同时不破坏其隔热性能。

20.4、本发明的纳米隔热材料还可用于成型异形构件。同时因芯材采用常见的多孔材料,相比纳米隔热材料,原材料成本大大降低。

附图说明

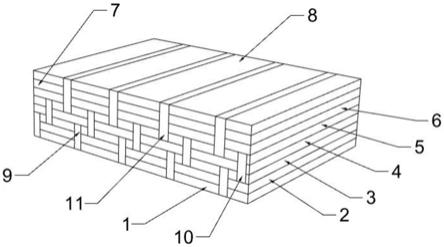

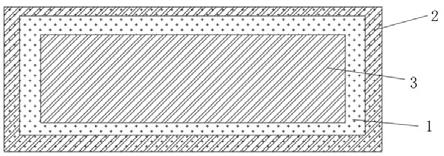

21.图1为实施例1中轻质隔热材料的剖面图;图2为实施例2中轻质隔热材料的剖面图;图中,1—第一纳米隔热层;2—第二纳米隔热层;3—芯层。

具体实施方式

22.下面结合具体实施例对本发明的技术方案做进一步详细、清楚地描述,但本发明的保护范围并不局限于此。

23.实施例1:一种轻质隔热材料,如图1所示,包括第一纳米隔热层1、第二纳米隔热层2和芯层3,所述芯层3为聚氨酯泡沫层,其中第二纳米隔热层2中含有胶粘剂,所述芯层3和所述第一纳米隔热层1置于第二纳米隔热层2的内部。

24.所述硬质聚氨酯泡沫层表面为平整的表面;所述第一纳米隔热层1和第二纳米隔热层2组分中粉料为纳米气相二氧化硅,增强纤维为碳纤维,填料为二氧化钛,第二纳米隔热层2中使用磷酸铝树脂作胶粘剂。

25.一种轻质隔热材料的制备方法,具体工艺如下:s1:制备芯层3,使用聚氨酯泡沫的原料在模具中发泡成型得到芯层3;s2:将磷酸铝树脂分别与气相二氧化硅、碳纤维混合均匀制得磷酸铝树脂/气相二氧化硅和磷酸铝树脂/碳纤维,其中所述磷酸铝树脂/气相二氧化硅中磷酸铝树脂用量为8wt%;所述磷酸铝树脂/碳纤维中磷酸铝树脂用量为5wt%;s3:将气相二氧化硅、碳纤维、二氧化钛按照质量比60∶15∶2混合均匀,得到混合物料a;将上述磷酸铝树脂/气相二氧化硅、磷酸铝树脂/碳纤维和二氧化钛按照质量比60∶15∶5混合均匀,制得混合物料b;s4:在模具底部依次铺放混合物料b、混合物料a、芯层、混合物料a、混合物料b,所述混合物料a和所述芯层与模具的壁之间预留供混合物料b填充的间隙;所述混合物料b的厚度为2mm。

26.s5:对s4的物料进行模压和热处理,混合物料a用于形成第一纳米隔热层,混合物料b用于形成第二纳米隔热层,制得表面增强的轻质隔热材料,其中模压压强为5mpa,模压时间为20min,热处理温度为80℃,热处理的时间为5h。

27.轻质隔热材料中的聚氨酯泡沫占整个材料体积的50%,在200℃下该轻质隔热材料的导热系数为0.025w/m

·

k,密度为0.18g/cm3,常温下耐压强度为15.1mpa。

28.实施例2:一种轻质隔热材料,如图2所示,包括第一纳米隔热层1、第二纳米隔热层2和芯层3,所述芯层3为环氧树脂泡沫发泡得到,其中第二纳米隔热层2含有胶粘剂,所述芯层3和所述第一纳米隔热层1置于第二纳米隔热层2的内部。

29.所述芯层3表面具有若干个凸起结构,所述第一纳米隔热层1和第二纳米隔热层2组分中粉料为纳米氧化铝和微米氧化铝气凝胶粉,增强纤维为高硅氧纤维,填料为钛白粉,第二纳米隔热层2中使用硅酸钠树脂作胶粘剂。

30.一种轻质隔热材料的制备方法,具体工艺如下:s1:芯层3制备,将环氧树脂组合物与热膨胀微球混合得到树脂发泡原液,将树脂发泡原液倒入模具中发泡成型得到芯层3;s2:将硅酸钠树脂分别与粉料、高硅氧纤维混合均匀制得硅酸钠树脂/粉料和硅酸钠树脂/高硅氧纤维,其中所述硅酸钠树脂/粉料中的硅酸钠树脂用量为10wt%;所述硅酸钠树脂/高硅氧纤维中硅酸钠树脂用量为15wt%;s3:将粉料、高硅氧纤维、钛白粉按照质量比70∶20∶8混合均匀,得到混合物料a;将上述硅酸钠树脂/粉料、硅酸钠树脂/高硅氧纤维和钛白粉按照质量比70∶20∶15混合均匀,制得混合物料b;

s4:在模具底部依次铺放混合物料b、混合物料a、芯层、混合物料a、混合物料b,所述混合物料a和所述芯层与模具的壁之间预留供混合物料b填充的间隙;所述混合物料b的厚度为4mm。

31.s5:对s4的物料进行模压和热处理,混合物料a用于形成第一纳米隔热层,混合物料b用于形成第二纳米隔热层,制得表面增强的轻质隔热材料,模压压强为10mpa,保压时间为30min,热处理的温度为110℃,热处理的时间为3h。

32.其中纳米氧化铝和微米氧化铝气凝胶粉的质量比为5:2;在轻质隔热材料中,环氧树脂泡沫占整个材料体积的50%,此时,在200℃下该轻质隔热材料的导热系数为0.022w/m

·

k,密度为0.20g/cm3。常温下耐压强度为15.8mpa。

33.实施例3:一种轻质隔热材料,参照图2,包括第一纳米隔热层1、第二纳米隔热层2和芯层3,所述芯层3为不饱和树脂泡沫材料制得,其中第二纳米隔热层2中含有胶粘剂,所述芯层3和所述第一纳米隔热层1置于第二纳米隔热层2的内部。

34.实施例3与实施例2结构的区别在于,所述不饱和树脂泡沫材料表面具有若干个尖状凸起结构;所述第一纳米隔热层1和第二纳米隔热层2组分中粉料为二氧化硅气凝胶粉和微米气相氧化铝粉,增强纤维为氮化硅纤维,填料为碳化硅微粉,第二纳米隔热层2中使用硅溶胶作胶粘剂。

35.一种轻质隔热材料的制备方法,具体工艺如下:s1:芯层3制备,将不饱和树脂组合物与空心微珠经过预混得到混合浆料,将混合浆料倒入模具中固化成型,即得到芯层3;s2:将硅溶胶分别与粉料、氮化硅纤维混合均匀制得硅溶胶/粉料和硅溶胶/氮化硅纤维,其中所述硅溶胶/粉料中硅溶胶用量为18wt%;所述硅溶胶/氮化硅纤维中硅溶胶用量为25wt%;s3:将粉料、氮化硅纤维、碳化硅微粉按照质量比80∶30∶10混合均匀,得到混合物料a;将上述硅溶胶/粉料、硅溶胶/氮化硅纤维和碳化硅微粉按照质量比80∶30∶20混合均匀,制得混合物料b;s4:在模具底部依次铺放混合物料b、混合物料a、芯层、混合物料a、混合物料b,所述混合物料a和所述芯层与模具的壁之间预留供混合物料b填充的间隙;所述第二纳米隔热层的厚度为5mm。

36.s5:对s4中的物料进行模压和热处理,混合物料a用于形成第一纳米隔热层,混合物料b用于形成第二纳米隔热层,制得表面增强的轻质隔热材料,其中模压压强为20mpa;保压时间为40min,所述热处理的温度为130℃,热处理的时间为2h。

37.其中二氧化硅气凝胶粉和微米气相氧化铝粉的质量比为10:1,在轻质隔热材料中,不饱和树脂泡沫占整个材料体积的50%。

38.在200℃下该轻质隔热材料的导热系数为0.022w/m

·

k,密度为0.21g/cm3,常温下耐压强度为14.8mpa。

39.对比例1对比例1与实施例1的结构不同,对比例1不包括第二纳米隔热层2,所述芯层3置于第一纳米隔热层1的内部。芯材3与第二纳米隔热层2的组成与实施例1相同。

40.所述轻质隔热材料的制备方法与实施例1的不同之处在于,不包含步骤s2,步骤s3中不制备混合物料b,在s4中,在模具底部依次铺放混合物料a、芯层、混合物料a;s5:对s4的物料进行模压和热处理,混合物料a用于形成第一纳米隔热层,制得表面增强的轻质隔热材料,其中模压压强为5mpa,模压时间为20min,不需要热处理。

41.轻质隔热材料中的聚氨酯泡沫占整个材料体积的50%,在200℃下该轻质隔热材料的导热系数为0.021w/m

·

k,密度为0.20g/cm3。常温下耐压强度为0.5mpa。

42.对比例2与实施例1的不同之处在于,对比例2的结构与实施例1不同,对比例2的轻质隔热材料不包括芯层3,只包括第一纳米隔热层1和第二纳米隔热层2。所述第一纳米隔热层1和第二纳米隔热层2的组成与实施例1相同。

43.对比例2的轻质隔热材料的制备方法与实施例1的不同之处在于:不包括步骤s1,步骤s4中,在模具底部依次铺放混合物料b、混合物料a,所述混合物料b的厚度为2mm;步骤s5中,对s4的物料进行模压和热处理,混合物料a用于形成第一纳米隔热层,混合物料b用于形成第二纳米隔热层,制得表面增强的轻质隔热材料,其中模压压强为5mpa,模压时间为20min,热处理温度为80℃,热处理的时间为5h。

44.所制备的轻质隔热材料,在200℃下该轻质隔热材料的导热系数为0.026w/m

·

k,密度为0.35g/cm3。常温下耐压强度为15.3mpa。

45.由实施例1-3和对比例1-2的性能数据可知,本发明的轻质隔热材料不仅隔热性能优异,还具备低密度和较高的常温耐压强度。

46.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。