1.本发明涉及绿色可降解复合材料领域,具体的是一种复合材料的制备方法。

背景技术:

2.目前化石燃料危机与环境污染的现象日渐加重,轻量化设计对汽车产业持续协调发展具有积极的作用。其中,复合材料在实现汽车轻量化中的作用引起广泛关注。

3.与一些高强合成纤维相比,黄麻纤维的来源广泛,密度较低,使得以其为原料制备的复合材料也更加轻质高强。天然纤维增强复合材料逐渐成为合成纤维复合材料的替代产品。

4.聚乳酸作为一种新型热塑性树脂,在自然环境中能够完全自然降解,不会产生任何对环境有害的物质,符合当下可持续发展的要求,是最具有市场潜力的生物高分子材料之一。

5.天然纤维与树脂的界面相容性对复合材料的综合性能至关重要,而影响天然纤维增强复合材料界面结合力的主要原因是天然纤维的吸湿性较高,导致天然纤维与树脂的界面结合性能差。

6.现有技术中制备的天然纤维与树脂的复合材料的综合性能较差,多是由于天然纤维与树脂之间的界面相容性差。

7.上述问题亟待改进。

技术实现要素:

8.为了克服现有技术中的缺陷,本发明提供了一种复合材料的制备方法,其改善了黄麻纤维与聚乳酸膜的界面结合性能,改善复合材料的弯曲性能。

9.本发明公开了一种复合材料的制备方法,包括以下步骤:

10.将黄麻纤维布浸泡于1%

‑

9%的naoh溶液中进行脱胶处理,以除去所述黄麻纤维布中的胶质;

11.将脱胶处理后的所述黄麻纤维布清洗至中性,再浸渍于硅烷偶联剂溶液中,在微波条件下进行接枝处理,以使所述黄麻纤维布的纤维表面接枝硅烷偶联剂;

12.将接枝处理后的所述黄麻纤维布进行洗涤处理,以将所述黄麻纤维布洗涤至中性,并去除所述黄麻纤维布中多余的硅烷偶联剂颗粒;

13.将洗涤处理后的所述黄麻纤维布进行烘干处理,以除去所述黄麻纤维布中的液体,得到改性黄麻纤维布;

14.将聚乳酸膜和所述改性黄麻纤维布交替层叠,热压成型。

15.作为优选,所述脱胶处理的处理时间为1

‑

2h,处理温度为20

‑

25℃。

16.作为优选,所述脱胶处理步骤中,黄麻纤维布和naoh溶液质量比为1:(20

‑

40)。

17.作为优选,所述步骤“将脱胶处理后的所述黄麻纤维布清洗至中性,再浸渍于硅烷偶联剂溶液中,在微波条件下进行接枝处理”中,将脱胶处理并清洗至中性的黄麻纤维布浸

渍于硅烷偶联剂溶液中,再转移至微波炉中,设定微波功率100

‑

700w,在此功率下接枝反应50

‑

60min。

18.作为优选,所述硅烷偶联剂溶液的制备方法为:将无水乙醇和去离子水按照质量比2:3混合成乙醇溶液,将硅烷偶联剂溶解于乙醇溶液中得到硅烷偶联剂溶液,其中,所述硅烷偶联剂溶液中硅烷偶联剂的质量分数为1%

‑

9%。

19.作为优选,所述步骤“将接枝处理后的所述黄麻纤维布进行洗涤处理”中,采用乙酸水溶液对黄麻纤维布进行洗涤处理,所述乙酸水溶液中乙酸和去离子水的质量比为1:(30

‑

60)。

20.作为优选,所述步骤“将洗涤处理后的所述黄麻纤维布进行烘干处理”中,烘干处理的温度为70

‑

90℃,烘干处理的时间为5

‑

7h。

21.作为优选,所述热压成型的热压温度为180

‑

200℃,热压压力为600

‑

700psi,热压时间为2

‑

4h。

22.本发明的有益效果如下:

23.本发明复合材料的制备方法通过将黄麻纤维布浸泡于naoh溶液中进行脱胶处理,naoh溶液能够对黄麻纤维充分渗透,以除去黄麻纤维布中的胶质,改善其界面性能,从而能够增加黄麻纤维与硅烷偶联剂的界面接触面积,提高黄麻纤维与硅烷偶联剂接枝反应的效果和效率,使得黄麻纤维布的纤维表面存在大量的硅烷偶联剂颗粒,增加了黄麻纤维的表面活性,提高了其界面结合性能,进而改善了黄麻纤维与聚乳酸膜的界面结合性能,改善复合材料的弯曲性能。

24.本发明复合材料的制备方法通过采用微波辅助接枝反应,能够促进接枝反应的进行,使得黄麻纤维布的纤维表面能够接枝更多的硅烷偶联剂颗粒,从而提高了复合材料的性能。

25.为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

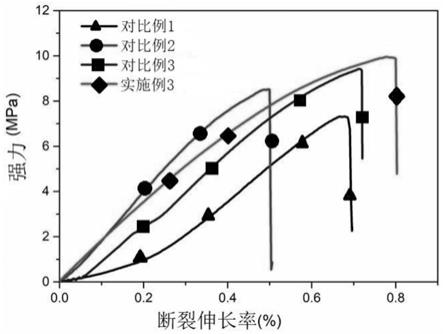

27.图1是本发明实施例3和对比例1

‑

3中复合材料的拉伸曲线图;

28.图2是本发明对比例1中复合材料的拉伸断面扫描电镜图;

29.图3是本发明实施例3中复合材料的拉伸断面扫描电镜图;

30.图4是本发明实施例3和对比例1

‑

3中复合材料的热重tg曲线图;

31.图5是本发明实施例3和对比例1

‑

3中复合材料的损耗角正切值tanδ(e”/e')图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1

‑

5和对比例1

‑

3中所述的黄麻纤维布均为市售黄麻非织造布。

34.实施例1

‑

5和对比例2、3中乙酸水溶液的配置方法为:将乙酸和去离子水按照质量比1:50配置为乙酸水溶液。

35.实施例1

‑

5和对比例3中硅烷偶联剂溶液的配置方法为:将无水乙醇和去离子水按照质量比2:3混合成乙醇溶液,将硅烷偶联剂溶解于乙醇溶液中得到硅烷偶联剂溶液。

36.其中,实施例1和实施例4中硅烷偶联剂溶液中硅烷偶联剂的质量分数为3%。实施例2和实施例3中硅烷偶联剂溶液中硅烷偶联剂的质量分数为5%。实施例5中硅烷偶联剂溶液中硅烷偶联剂的质量分数为7%。对比例3中硅烷偶联剂的质量分数为5%。

37.实施例1

38.将黄麻纤维布在40℃干燥处理1h。

39.将干燥处理后的黄麻纤维布浸泡于3wt%的naoh溶液中,在20

‑

25℃进行脱胶处理1h,以除去黄麻纤维布中的胶质,其中,黄麻纤维布和naoh溶液的质量比为1:30。

40.采用乙酸水溶液将脱胶处理后的黄麻纤维布清洗至中性。

41.将脱胶处理并洗涤至中性的黄麻纤维布浸渍于3wt%硅烷偶联剂溶液中,使黄麻纤维布和硅烷偶联剂溶液的质量比为1:30,再转移至微波炉中,设定微波功率700w,在此功率下接枝反应60min,以使所述黄麻纤维布的纤维表面接枝硅烷偶联剂。

42.采用乙酸溶液将接枝处理后的黄麻纤维布进行洗涤处理,以将黄麻纤维布洗涤至中性,并去除黄麻纤维布中多余的硅烷偶联剂颗粒。

43.将洗涤处理后的黄麻纤维布在80℃进行烘干处理6h,以除去黄麻纤维布中的液体,得到改性黄麻纤维布。

44.将三层改性黄麻纤维布和两层聚乳酸膜按照交替层叠,热压成型,其中热压成型的热压温度为190℃,压力为666psi,热压时间为3h。

45.实施例2

46.本实施例与实施例1的区别在于:本实施例中采用的硅烷偶联剂溶液中,硅烷偶联剂的质量分数为5%。其他步骤均与实施例1中相同。

47.实施例3

48.本实施例与实施例1的区别在于:本实施例中采用的硅烷偶联剂溶液中,硅烷偶联剂的质量分数为5%。并且本实施例中将干燥处理后的黄麻纤维布浸泡于5wt%的naoh溶液中进行脱胶处理。

49.其他步骤均与实施例1中相同。

50.实施例4

51.本实施例与实施例1的区别在于:本实施例将脱胶处理并洗涤至中性的黄麻纤维布浸渍于3wt%硅烷偶联剂溶液中,使黄麻纤维布和硅烷偶联剂溶液的质量比为1:30,再转移至微波炉中,设定微波功率700w,在此功率下接枝反应30min。

52.其他步骤均与实施例1中相同。

53.实施例5

54.本实施例与实施例1的区别在于:本实施例中采用的硅烷偶联剂溶液中,硅烷偶联

剂的质量分数为7%。

55.其他步骤均与实施例1中相同。

56.对比例1

57.将黄麻纤维布在40℃干燥处理1h。

58.将三层黄麻纤维布和两层聚乳酸膜按照交替层叠,热压成型,其中热压成型的热压温度为190℃,压力为666psi,热压时间为3h。

59.对比例2

60.本对比例只对黄麻纤维进行naoh溶液处理,而不做硅烷偶联剂改性处理。具体而言:

61.将黄麻纤维布在40℃干燥处理1h。

62.将干燥处理后的黄麻纤维布浸泡于5wt%的naoh溶液中,在20

‑

25℃进行脱胶处理1h,以除去黄麻纤维布中的胶质,其中,黄麻纤维布和naoh溶液的质量比为1:30。

63.采用乙酸水溶液将脱胶处理后的黄麻纤维布清洗至中性,在80℃烘干处理6h,以除去黄麻纤维布中的液体,得到黄麻纤维布。

64.将三层黄麻纤维布和两层聚乳酸膜按照交替层叠,热压成型,其中热压成型的热压温度为190℃,压力为666psi,热压时间为3h。

65.对比例3

66.本对比例只对黄麻纤维进行硅烷偶联剂改性处理,而不做naoh溶液处理。具体而言:

67.将黄麻纤维布在40℃干燥处理1h,再浸渍于5wt%硅烷偶联剂溶液中,使黄麻纤维布和硅烷偶联剂溶液的质量比为1:30,再转移至微波炉中,设定微波功率700w,在此功率下接枝反应60min,以使所述黄麻纤维布的纤维表面接枝硅烷偶联剂。

68.采用乙酸溶液将接枝处理后的黄麻纤维布进行洗涤处理,以将黄麻纤维布洗涤至中性,并去除黄麻纤维布中多余的硅烷偶联剂颗粒。

69.将洗涤处理后的黄麻纤维布在80℃进行烘干处理6h,以除去黄麻纤维布中的液体,得到改性黄麻纤维布。

70.将三层改性黄麻纤维布和两层聚乳酸膜按照交替层叠,热压成型,其中热压成型的热压温度为190℃,压力为666psi,热压时间为3h。

71.对实施例3和对比例1

‑

3中制备得到的复合材料进行性能测试:

72.由附图1可知:实施例3中复合材料的力学性能能够达到最佳,而对比例2中复合材料的力学性能最差,这是由于氢氧化钠会对黄麻纤维的力学性能造成一定的破坏,若没有硅烷偶联剂的补偿作用,则会导致复合材料的力学性能不佳。对比例3中复合材料的力学性能比对比例1中复合材料的力学性能更好,说明硅烷偶联剂改性后的黄麻纤维能够提高复合材料的性能。对比例3中复合材料的力学性能比实施例3中复合材料的力学性能差,这是因为对比例3中黄麻纤维未经过氢氧化钠处理,其纤维表面接枝的硅烷偶联剂分子较少,因而材料的力学性能达不到最佳。

73.由附图2

‑

3可知:对比例1中复合材料存在较多的间隙,说明黄麻纤维和聚乳酸膜的结合较差。而实施例3中复合材料,其黄麻纤维和聚乳酸膜之间具有较好的界面结合性能,无较大空隙。

74.由附图4

‑

5可知,实施例3中的复合材料具有较好的高温稳定性。

75.本发明通过将黄麻纤维布浸泡于naoh溶液中进行脱胶处理,naoh溶液能够对黄麻纤维充分渗透,以除去黄麻纤维布中的胶质,改善其界面性能,从而能够增加黄麻纤维与硅烷偶联剂的界面接触面积,提高黄麻纤维与硅烷偶联剂接枝反应的效果和效率,使得黄麻纤维布的纤维表面存在大量的硅烷偶联剂颗粒,增加了黄麻纤维的表面活性,提高了其界面结合性能,进而改善了黄麻纤维与聚乳酸膜的界面结合性能,改善复合材料的弯曲性能。

76.本发明通过采用硅烷偶联剂对黄麻纤维布的纤维表面进行接枝,从而能够增加黄麻纤维的表面活性,提高其界面结合性能,改善复合材料的弯曲性能。

77.本发明通过采用微波辅助接枝反应,能够促进接枝反应的进行,使得黄麻纤维布的纤维表面能够接枝更多的硅烷偶联剂颗粒,从而提高复合材料的性能。

78.微波处理的时间过长或者功率太大,会对黄麻纤维造成破坏,降低其力学性能。而微波处理的时间过短,或者功率太小,则其辅助接枝的效果较差。因此,本发明限定微波功率100

‑

700w,在此功率下接枝反应50

‑

60min,能够避免对黄麻纤维造成破坏并能够对接枝反应起到很好的辅助作用,提高接枝反应的效果和效率。

79.本发明将接枝处理后的所述黄麻纤维布进行洗涤处理,去除所述黄麻纤维布中多余的硅烷偶联剂颗粒。换言之,本发明将接枝处理后的所述黄麻纤维布进行洗涤处理,去除了附着于黄麻纤维布中但未与黄麻纤维布的纤维表面接枝的硅烷偶联剂颗粒,由此可以防止多余的硅烷偶联剂颗粒对复合材料的性能产生干扰。

80.本发明中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。