1.本技术涉及建筑构件的领域,尤其是涉及一种木塑共挤复合板。

背景技术:

2.报废的pcb电路板进行回收处理时,能够回收得到铜粉和pcb树脂粉,铜粉具有较广的应用范围,回收后能够快速投入到不同行业的使用中。但是pcb树脂粉一般通过与石墨烯等材料结合的方式投入在建筑板材的制作中。

3.但是在利用pcb树脂粉进行建筑板材的制备中,pcb树脂粉的使用量有限,相较于回收的pcb树脂粉,投入建筑板材的制作的pcb树脂粉仅仅占了一小部分。

技术实现要素:

4.为了提升pcb树脂粉回收后的使用量,本技术提供一种木塑共挤复合板及其生产工艺。

5.一方面,本技术提供一种木塑共挤复合板,采用如下的技术方案:一种木塑共挤复合板,包括外层板和内层板,所述外层板上贯穿有容纳腔,所述内层板设置在容纳腔内,所述内层板由pcb树脂制成。

6.通过采用上述技术方案,利用回收的pcb树脂粉制成pcb树脂板,并利用pcb树脂板代替木塑共挤复合板中的金属型材,扩大pcb板的使用范围,进而提升pcb树脂粉的使用量。

7.在一个具体的可实施方案中,所述内层板与外层板之间设有粘接层。

8.通过采用上述技术方案,粘接层对内层板与外层板之间的连接进行加固,提升内层板与外层板之间的连接稳定性。

9.在一个具体的可实施方案中,所述内层板的表面设有多块防松块,所述容纳腔的内壁上设有多个用于容纳防松块的容纳孔。

10.通过采用上述技术方案,防松块和容纳孔提升内层板与外层板之间的咬合力,提升内层板与外层板的连接稳定性。

11.在一个具体的可实施方案中,所述内层板上贯穿有让位孔,所述让位孔内设有支撑芯。

12.通过采用上述技术方案,将内层板做成空心结构,并通过支撑芯进行支撑,使得内层板内存在空腔,保持承载能力合格的情况下减轻内层板的重量。

13.在一个具体的可实施方案中,所述让位孔的内壁上开设有供支撑芯卡接的卡槽。

14.通过采用上述技术方案,卡槽阻挡支撑芯在让位孔内的滑动,提升支撑芯在让位孔内的稳定性。

15.在一个具体的可实施方案中,所述支撑芯包括多块拼接板,每块所述拼接板上开设有连接槽,多块所述拼接板通过连接槽相互卡合。

16.通过采用上述技术方案,相邻的拼接板拼接成x状,多块拼接板相互拼接承受内层板传导的压力,并将压力分散,提升内层板的承载能力。

17.在一个具体的可实施方案中,每块所述拼接板上均开设有多条安装槽,所述安装槽内卡接有支撑套筒,所述支撑套筒的侧壁上间隔开设有多条让位槽,所述支撑套筒通过让位槽与多块拼接板卡合,所述支撑套筒的侧壁上间隔设有多片定位片,所述拼接板设置在相邻的定位片之间。

18.通过采用上述技术方案,拼接板将压力传导至支撑套筒上,支撑套筒将受到压力均匀分散,减少出现压力集中的情况,提升拼接板对内层板的支撑稳定性。定位片阻挡拼接板在支撑套筒上的滑动,提升拼接板在支撑套筒上的稳定性,提升拼接板对内层板的支撑稳定性。

19.另一方面,本技术提供一种木塑共挤复合板的生产工艺,采用如下的技术方案:一种木塑共挤复合板的生产工艺,包括如下步骤:步骤一,收集废旧pcb板上回收的pcb树脂粉,并利用回收的所述pcb树脂粉制成pcb树脂板;步骤二,对所述pcb树脂板进行分割分条;步骤三,进行木塑共挤板的生产,并将所述pcb树脂板复合在木塑共挤板内。

20.通过采用上述技术方案,将pcb树脂板与木塑共挤板进行复合,扩大pcb树脂板的应用范围。同时木塑共挤复合板作为一种常见建筑材料,使用非常广泛,对pcb树脂板的需求也大大增加了。同时能够导致回收的pcb树脂粉能够等到更多的使用,提升pcb树脂粉的使用量。

21.在一个具体的可实施方案中,步骤一中,所述pcb树脂板的制备包括如下步骤:根据设计要求将pcb树脂粉与胶水进行拌和;清洁模具,并在模具表面喷涂脱模剂;将pcb树脂粉与胶水的混合物铺装在模具内;刮料,将模具表面多余的pcb树脂粉与胶水的混合物刮除;对模具内的pcb树脂粉与胶水的混合物进行挤压和热压,再向模具内通入冷却水进行冷却,冷却期间保持对pcb树脂粉与胶水的混合物的挤压。

22.通过采用上述技术方案,采用pcb树脂粉与胶水混合制成的pcb板具有较好的力学性能。由于减少了添加剂石墨烯,pcb树脂粉的使用量更大,增大了pcb树脂粉的使用。

23.在一个具体的可实施方案中,将pcb树脂板复合在木塑共挤板内包括如下步骤:将完成分条的所述pcb树脂板送入用于生产木塑共挤板的模具内,同时将熔融状态的木塑共挤板的原料向模具内输送;原料在模具压力的作用下,依靠自身的粘性,吸附在pcb树脂板的表面,成型木塑共挤复合板的雏形,对木塑共挤复合板进行水冷,使木塑共挤复合板快速冷却成型。

24.通过采用上述技术方案,木塑共挤复合板的原料挤出在pcb树脂板上后,等待冷却即可得到成品pcb树脂板,方便快速进行木塑共挤板复合板的生产。

25.综上所述,本技术包括以下至少一种有益技术效果:1.利用回收的pcb树脂粉制成pcb树脂板,并用该pcb树脂板代替木塑共挤复合板中的金属型材,在尽量保持原有木塑共挤复合板力学性能的情况下,扩大了pcb树脂板的使用范围,增大了回收的pcb树脂粉的使用;2.采用回收的pcb树脂粉与胶水混合制成pcb树脂板,省去石墨烯的使用,提升了

pcb树脂粉在pcb树脂板制备中的占比,提升了pcb树脂粉的使用。

附图说明

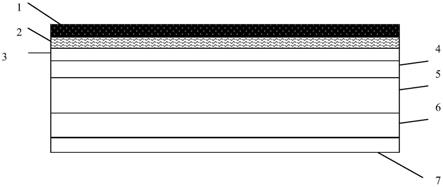

26.图1是实施例1的整体结构示意图。

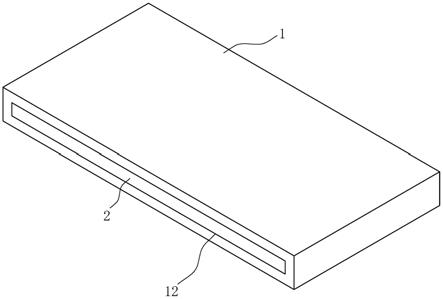

27.图2是实施例2的整体结构示意图。

28.图3是体现外层板内部结构的剖视图。

29.图4是体现支撑芯结构的爆炸图。

30.附图标记说明:1、外层板;2、内层板;3、支撑芯;31、拼接板;32、连接槽;4、让位孔;5、防松块;6、容纳孔;7、支撑套筒;8、让位槽;9、定位片;10、卡槽;11、安装槽;12、容纳腔。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.实施例1:参照图1,木塑共挤复合板包括外层板1和内层板2,外层板1为木塑共挤板,内层板2为pcb树脂板。外层板1上贯穿有容纳腔12,内层板2设置在容纳腔12内。常规的木塑共挤复合板,其内部一般填充铝等金属型材进行加强,但pcb树脂板有用不亚于铝型材的强度,通过将金属型材替换为pcb树脂板,保持木塑共挤复合板强度不变的同时,增加了pcb树脂板的使用范围,提升了回收的pcb树脂粉的使用。

33.参照图1,内层板2与外层板1之间设有胶水形成的粘接层,内层板2和外层板1能够依靠自身粘性固定,粘接层的设置对内层板2与外层板1的连接进行加固,提升内层板2与外层板1的连接稳定性。

34.本技术实施例1的实施原理为:利用回收的pcb树脂粉制成的pcb树脂板代替常规的木塑共挤复合板中的金属型材,在木塑共挤复合板强度不变的情况下,扩大了pcb树脂粉的使用范围,提升了pcb树脂粉回收后的使用量。

35.实施例2:参照图2和图3,实施例2与实施例1的区别在于:内层板2的表面上一体成型有多块防松块5,外层板1的内壁上设有多个用于容纳防松块5的容纳孔6,防松块5固定在容纳孔6内,防松块5的侧壁与容纳孔6的内壁固定连接。防松块5增大内层板2与外层板1之间的咬合力,使内层板2与外层板1的连接更加稳定。

36.参照图3和图4,内层板2上贯穿与让位孔4,让位孔4内设有多个支撑芯3,支撑芯3包括两块拼接板31,每块拼接板31上均开设有连接槽32,两块拼接板31通过连接槽32相互卡合呈“x”状。在一些其他实施例中,拼接板31可以设置为多块,连接槽32也可设置多条,使得多块拼接板31相互卡合后呈

ꢀ“

米”字状等。

37.参照图3和图4,让位孔4的内壁上开设有多条卡槽10,拼接板31的一端卡接在卡槽10内,卡槽10阻挡拼接板31在让位孔4内滑动,提升拼接板31在让位孔4内的稳定性。同时将拼接板31设置为可拆卸结构,方便进行pcb树脂板的生产。

38.参照图3和图4,每块拼接板31上均开设有多条安装槽11,安装槽11内卡接有支撑套筒7,支撑套筒7的侧壁上间隔开设有多条让位槽8。通过将让位槽8与安装槽11卡合,将支撑套筒7卡接在拼接板31上。支撑套筒7与多块拼接板31均连接,拼接板31受到的压力通过

支撑套筒7均匀分散到每块拼接板31的各部分,方便木塑共挤复合板分散受力,提升木塑共挤复合板的承载能力。

39.参照图3和图4,支撑套筒7的外侧壁上一体成型有多片定位片9,多片定位片9间隔设置,拼接板31设置在相邻的定位片9之间,通过相邻的两片定位片9将拼接板31夹紧,提升拼接板31在支撑套筒7上的稳定性,方便拼接板31将力传导至支撑套筒7上。

40.本技术实施例2的实施原理为:在内层板2内设置可拆卸的支撑芯3,支撑芯3和内层板2进行分开生产后组装,方便支撑芯3与内层板2的生产。同时增加内层板2的空腔体积,能够减轻pcb树脂板的重量。

41.本技术实施例还公开一种木塑共挤复合板的生产工艺,包括如下步骤:步骤一,收集废旧pcb板上回收的pcb树脂粉,根据设计要求量取一定量的pcb树脂粉和胶水,胶水可以为酚醛、脲醛等,将pcb树脂粉与胶水进行拌和。

42.清洁用于生产pcb树脂板的模具,并在模具表面喷涂脱模剂。

43.将pcb树脂粉与胶水的混合物铺装在模具内,采用刮板等将模具表面多余的pcb树脂粉与胶水的混合物刮除,使pcb树脂粉与胶水的混合物的顶面与模具顶面趋于平齐。

44.对模具内的pcb树脂粉与胶水的混合物进行挤压,使pcb树脂粉相互靠近和压缩,使pcb树脂粉在模具内更加紧实。在通过通入热蒸汽进行加热,并保持对pcb树脂粉与胶水的混合物的挤压,通过加热提升胶水的粘性,使得pcb树脂粉之间粘接更加紧密牢固。最后,向模具内通入冷却水进行冷却,冷却期间保持对pcb树脂粉与胶水的混合物的挤压,减少pcb树脂板由于热胀冷缩导致的形变,提升pcb树脂板的加工精度。

45.步骤二,对pcb树脂板进行分割分条,并进行组装,完成组装后,在缝隙内填入胶水。

46.步骤三,将完成分条的pcb树脂板送入用于生产木塑共挤板的模具内,同时将熔融状态的木塑共挤板的原料通过挤出机送入模具内。在模具的压力下,熔融状态的原料依靠自身的粘性吸附在pcb树脂板的表面,并在模具的作用下,成型为木塑共挤复合板的雏形。在模具一侧设置水冷装置,将从模具中挤出的木塑共挤复合板送入水冷装置内,对木塑共挤复合板进行水冷,成型为木塑共挤复合板的成品。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。