1.本发明涉及一种可收容内容物的收容容器及其制造方法、以及双层容器及其制造方法。

背景技术:

2.(第1观点)现如今,已知有一种通过随内容物减少内袋收缩并抑制空气进入到容器的内部的层叠剥离容器(例如专利文件1)。

3.(第2观点)已知有一种具有外壳和内袋且可在内袋内收容内容物的双层容器(层叠剥离容器)(例如专利文件2)。其外壳可从外侧按压,利用该按压被收容在内袋的内容物从口部流出。在按压后,通过设置在外壳的止回阀向外壳和内袋之间导入空气,从而使外壳的形状恢复,内袋逐渐萎缩。

4.(第3观点)在专利文件3中公开了一种在内预成型坯与外预成型坯重叠的状态下通过吹塑成形制造双层容器的方法。现有技术文件专利文件

5.专利文件1:日本特开2015-163531号公报专利文件2:日本特开2018-087036号公报专利文件3:wo2004/071887

技术实现要素:

(发明要解决的课题)

6.(第1观点)专利文件1的层叠剥离容器是通过吹塑成形而形成的容器的外周面覆盖收缩膜而构成的,但有时需要更能体现出高级感的外观设计。

7.本发明是鉴于上述情况而完成的,其提供一种外观优异的收容容器。

8.(第2观点)然而,在专利文件2所述的现有技术中,由于插通止回阀的空气导入孔位于口部附近,当取出内容物后需要立即从容器下方向上方导入空气,因此效率不好。

9.本发明是鉴于上述情况而完成的,其目的在于提供一种在取出内容物后更有效地使内袋从外壳剥离的双层容器。

10.(第3观点)由内预成型坯构成内袋,由外预成型坯构成外壳。随内袋内的内容物减少内袋收缩,但从设置在外壳的外气导入孔向内袋与外壳之间的中间空间导入外部气体,外壳可以

维持原有状态。

11.在该双层容器中,本发明的发明者考虑到美观等因素,在将外气导入孔设置在容器的底部时发现外部气体有时会难以导入至内袋与外壳之间的中间空间内。

12.本发明是鉴于上述情况而完成的,其提供一种即使在将外气导入孔设置在容器主体底部,依旧能够顺畅地向内袋与外壳之间的中间空间导入外部气体的双层容器。(用于解决课题的技术方案)

13.(第1观点)根据本发明提供一种收容容器,其具备以覆盖内容器的外周面的方式与外套一体成形的容器主体的,所述外套是注塑成形体,所述内容器具备最外层和与所述最外层邻接的邻接层,构成所述最外层的最外层树脂的融点比构成所述邻接层的邻接层树脂的融点低。

14.本发明的收容容器具有优异外观,这是因为由注塑成形体构成的外套与在内容器的外周面一体成形。此外,由于最外层树脂的融点比邻接层树脂的融点低,所以用来注塑成形外套的熔融树脂的热能不容易传播到内容器,从而抑制内容器变形。另外,由于最外层树脂的融点比邻接层树脂的融点低,提高了外套与最外层的粘接性,从而抑制了因掉落等冲击造成的内容器的外周面与外套的粘接面剥离。

15.以下,列举本发明的各种实施方式。以下所示的实施方式可以彼此组合。优选所述收容容器的所述最外层树脂的融点与所述邻接层树脂的融点的差是5℃以上。优选相对于所述收容容器的所述内容器的壁厚,所述最外层的壁厚为10%以上。优选所述收容容器的所述最外层树脂含有未改性聚烯烃。优选所述收容容器的所述最外层树脂含有酸改性聚烯烃和所述未改性聚烯烃。优选构成所述收容容器的所述外套的树脂具有与所述最外层树脂相同的单体单元。优选所述收容容器的所述内容器构成为具有外壳和内袋且随内容物减少所述内袋收缩,所述最外层和所述邻接层设置在所述外壳。优选收容容器的制造方法具备一体成形内容器和外套的一体成形工序,在所述一体成形工序中,在所述内容器的外周面配置在模具内的状态下,向所述模具的腔内的所述内容器的外侧的空间填充树脂形成所述外套,所述内容器具备最外层和与所述最外层邻接的邻接层,构成所述最外层的最外层树脂的融点比构成所述邻接层的邻接层树脂的融点低。优选所述方法在所述一体成形工序时对所述内容器内加压。优选在所述方法的所述一体成形工序中,在使用插入到所述内容器内的支撑杆按压所述内容器的底面的内面的状态下填充所述树脂。

16.(第2观点)根据本发明的一种方式提供一种双层容器,具备外壳、外气导入孔、以及内袋,所述外壳构成为可从外侧按压,且通过该按压使收容在所述内袋内的内容物从口部流出,所述外气导入孔设置在所述外壳的底部侧的特定区域,所述底部侧是指将本双层容器在高度方向上二等分时远离口部的一侧,且构成为与止回阀嵌合,通过该止回阀,所述内容物流出

后,空气被导入至所述外壳的内侧与所述内袋的外侧的中间空间中,以使所述外壳恢复形状,所述内袋构成为当所述内容物减少时被导入至所述中间空间的所述空气按压收缩。

17.由设置了空气导入孔的特定区域设置在外壳的底部侧,该双层容器具有在取出内容物后可以立即有效地从外壳剥离内袋的有利效果。

18.(第3观点)根据本发明提供一种双层容器,其具备构成为具有外壳和内袋且随内容物减少所述内袋收缩的容器主体,所述容器主体具备筒状的胴部和设置于所述胴部下端的底部,所述底部具备设置在所述底部的中央的中央凹部和围绕所述中央凹部的周缘部,在所述中央凹部,于所述外壳设置外气导入孔,在所述周缘部设置用来在所述外壳与所述内袋之间形成间隙的间隔部件。

19.本发明进行详细研究发现当在容器主体的底部设置中央凹部时,在围绕中央凹部的周缘部难以在内袋与外壳之间形成间隙,由此,当在中央凹部设置外气导入孔时,不容易向容器主体的胴部导入外部气体。此外,基于该发现,通过设置用来在外壳与内袋之间形成间隙的间隔部件,能够使外部气体从底部的外气导入孔经过周缘部顺畅地导入至胴部中,从而完成了本发明。

20.以下,列举本发明的各种实施方式。以下所示实施方式可彼此组合。优选所述双层容器的所述间隔部件是设置在所述外壳或所述内袋上的突起。优选所述双层容器的所述间隔部件配置成放射状。优选所述双层容器的所述间隔部件配置成构成非连续圆。优选所述双层容器的所述容器主体在构成所述内袋的内预成型坯上覆盖构成所述外壳的外预成型坯的状态下,对所述内预成型坯和所述外预成型坯加热进行吹塑成形。优选所述双层容器的所述内预成型坯在所述内预成型坯的底部具备定位针销,所述外预成型坯在所述外预成型坯的底部具备定位孔,所述吹塑成形在所述定位针销插入到所述定位孔中的状态下进行。

附图说明

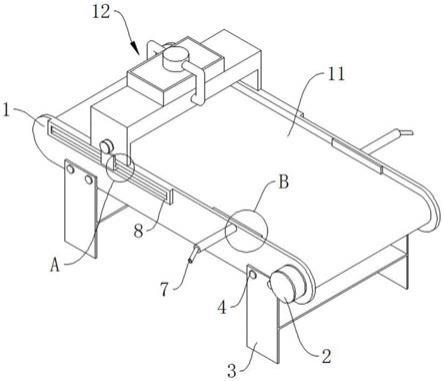

21.图1是第1观点的第1实施方式所涉及的收容容器101的立体图。图2是容器主体102的立体图。图3是容器主体102的截面图。图4是图3中的区域a内的容器主体102的层构成。图5是内容器104的立体图。图6是内容器104的截面图。图7是用来说明一体成形工序的截面图。图8是图7中的区域b内的放大图。图9中,图9a~图9b是从不同方向看第2实施方式所涉及的收容容器101时的立体图。图10是图9a的容器主体102的截面图。图11是图10中的区域c内的容器主体102的层构成。图12是仅示出了图10中的内容器104的截面图。

图13是泵112的立体图。图14是表示在第3实施方式中在内容器104的口部108设置了外气导入部115的状态下的图5的口部108附近的放大图。图15是表示第2观点的第1实施方式所涉及的双层容器1的立体图。图16表示的是从图15的状态拆除掉盖30后的状态。图17表示的是第2观点的第1实施方式所涉及的双层容器1的正面图和背面图。图18表示的是从图17拆除掉盖30后的状态。图19表示的是第2观点的第1实施方式所涉及的双层容器1的左侧面图和右侧面图。图20表示的是从图19的状态拆除掉盖30后的状态。图21表示的是第2观点的第1实施方式所涉及的双层容器1的顶面图和底面图。图22表示的是从图21状态拆除掉盖30后的状态。图23表示的是第2观点的第1实施方式所涉及的双层容器1的内部构成的端面图。图24表示的是止回阀6的详细结构。图25表示的是第2观点的第2实施方式所涉及的双层容器1的立体图。图26表示的是从图25的状态拆除掉盖30后的状态。图27表示的是第2观点的第2实施方式所涉及的双层容器1的正面图和背面图。图28表示的是从图27的状态拆除掉盖30后的状态。图29表示的是第2观点的第2实施方式所涉及的双层容器1的左侧面图和右侧面图。图30表示的是从图29的状态拆除掉盖30后的状态。图31表示的是第2观点的第2实施方式所涉及的双层容器1的顶面图和底面图。图32表示的是从图31的状态拆除掉盖30后的状态。图33是表示第2观点的第2实施方式所涉及的双层容器1的内部构成的端面图。图34表示本发明的第3观点的第1实施方式所涉及的双层容器201的容器主体202,图34a是正面图,图34b是底面图。图35中,图35a是从底部207看图34的容器主体202的立体图,图35b是从容器内侧看外壳203的底部207附近的截面立体图。图36中,图36a是图34b中a-a截面图,图36b是图36a中b-b截面图。图37表示的是内预成型坯214与外预成型坯213分离状态的立体图。图38是从外预成型坯213的内侧看图37的外预成型坯213的底部213c附近的截面立体图。图39中,图39a是通过在内预成型坯214上覆盖外预成型坯213而构成的组件215的立体图,图39b是从其他角度看图39a时的立体图。图40表示的是双轴延伸吹塑成形工序,其是在口部支撑模具221安装了组件215后的状态的截面图。图41表示的是从图40状态关闭成形模具223、224,且底部支撑模具222支撑外预成型坯213的底部213c后的状态的截面图。图42是从图41状态伸长支撑杆225,并同时使底部支撑模具222后退使组件215纵

向延伸后的状态的截面图。图43表示的是具有呈非连续圆形的突起213c1的外预成型坯213,其是与图38对应的截面立体图。图44表示的是在底部214c设置放射状的突起214c2的构成的内预成型坯214的立体图。图45是表示在底部214c设置成非连续圆的突起214c2的构成的内预成型坯214的立体图。图46是变形例的内预成型坯214的底部214g附近的放大图。

具体实施方式

22.以下内容说明本发明的实施方式。在以下所示实施方式中所示出的各种特征事项可以彼此组合。并且,每个特征可独立构成本发明。

23.(第1观点)1.第1实施方式如图1所示,本发明的第1实施方式所涉及的收容容器101具备:容器主体102;如上表面为平面状的盖的开栓部件103。开栓部件103可以是泵或铰链盖等。如图3所示,容器主体102具备内容器104、以及与其一体成型的外套105。下面说明各个构成。

24.<内容器104>如图5~图6所示的内容器104可以是由任意制造方法形成的容器,其中,优选是用型坯吹塑成型而成的吹塑成形容器。吹塑成形可以是直接吹塑成形或注射吹塑成形。在直接吹塑成形中,用一对分割模具夹持从挤出机挤压出来的处于熔融状态的型坯,并向型坯内部吹入空气来制造容器。型坯可以是筒状的,也可以是片状的。在注射吹塑成形中,用注塑成形的方式形成被称作预成型坯的测试管状的有底型坯,然后将该型坯进行吹塑成形来制造容器。

25.由于不容易制造多层结构的注塑成形容器,因此将本发明应用于多层结构的内容器104特别重要。在形成多层结构的内容器104时,型坯也具有多层结构。多层结构的型坯(多层型坯)可通过共挤出成形来形成。

26.内容器104是有底筒状,且具备收容内容物的收容部107和从收容部107排出内容物的口部108。收容部107具备胴部107a和底部107b。在口部108设置有卡合部(外螺纹部)8a,从而能够安装开栓部件103。

27.当利用直接吹塑成形形成内容器104时,在内容器104内具有通过利用一对分割模具挤压型坯而形成的夹断部107c(如图6所示)。夹断部107c设置在内容器104的底部107b,在夹断部107c,通过将型坯相对的面彼此熔接来封闭内容器104的底部。收容部107的形状可以是圆筒状、多边棱柱状、多角锥形、球形等各种形状。

28.如图4所示,内容器104从内容器104的外侧起按顺序依次具备最外层104c1、邻接层104c2、以及其他层104c3。作为构成内容器104的原料可以列举如未改性聚烯烃、酸改性聚烯烃、evoh等。作为聚烯烃,可以列举如低密度聚乙烯、直链状低密度聚乙烯、高密度聚乙烯、聚丙烯、乙烯-丙烯共聚物及其混合物等。

29.构成最外层104c1的最外层树脂的融点比构成邻接层104c2的邻接层树脂的融点

低。虽然在注塑成形外套105时熔融树脂的热能具有使内容器104软化变形的顾虑,但当最外层树脂的融点低于邻接层树脂的融点时,凭借熔融树脂的热能最外层树脂被熔融,而此时最外层树脂吸收热能,从而使传递到内容器104的热能被降低,以至于可以抑制因注塑压造成的内容器104的变形。此外,由于最外层104c1容易被熔融,因此可以提高外套105与最外层104c1的粘接性,从而能够抑制因掉落等冲击造成内容器104外周面与外套105的粘接面剥离。应予说明,在本说明书中,“融点”是指根据jis k7121:2012测得的熔解峰温度tpm。

30.最外层树脂的融点与邻接层树脂的融点的差值优选为5℃以上,更优选为10℃以上,进一步优选为20℃以上。这是因为在这种情况下所述抑制变形和提高粘接性的效果显著。融点的差值例如是5~50℃,具体例如是5、10、15、20、25、30、35、40、45、50℃,也可以是此处所示的任意2个数值之间的范围。

31.最外层树脂的融点例如是90~130℃,优选为100~120℃。融点可以具体是例如90、95、100、105、110、115、120、125、130℃,也可以是此处所示的任意2个数值之间的范围。

32.相对于内容器104的壁厚,最外层104c1的壁厚优选为10%以上,优选为15%以上,更优选为20%以上。这是因为在这种情况下所述抑制变形和提高粘接性的效果显著。相对于内容器104的壁厚,最外层104c1的壁厚例如是10~50%,具体可以是例如10、15、20、25、30、35、40、45、50%,也可以是此处所示的任意2个数值之间的范围。

33.最外层树脂优选含有聚烯烃。聚烯烃可以是未改性聚烯烃、也可以是改性聚烯烃(例如:酸改性聚烯烃)。

34.最外层树脂优选含有未改性聚烯烃。当最外层树脂是仅由改性聚烯烃构成时,最外层104c1可能发粘以至于内容器104的可操作性变差。作为未改性聚烯烃,优选聚乙烯、更优选包含ldpe与lldpe中的一者或两者。这是因为在该情况下最外层树脂的融点容易变低。

35.最外层树脂也可以包含酸改性聚烯烃和未改性聚烯烃。酸改性聚烯烃粘接性优异,因此通过在最外层树脂中含有酸改性聚烯烃和未改性聚烯烃,能够在抑制过度发粘的情况下,同时提高外套105与内容器104的粘接性。最外层树脂中酸改性聚烯烃的含量例如是5~95质量%,优选为30~70质量%。该含量可以具体是5、10、20、30、40、50、60、70、80、90、95质量%,也可以是此处所示的任意2个数值之间的范围。

36.邻接层104c2是与最外层104c1邻接的层。构成邻接层104c2的邻接层树脂可以是融点高于最外层树脂的任意树脂。例如,当最外层树脂是ldpe时,作为邻接层树脂可以使用融点高于ldpe的hdpe或pp等。此外,作为邻接层树脂,也可以使用通过回收在前一生产流程中产生的飞边并对其再利用而得到的再生树脂。当形成构成内容器104的任意层的树脂的融点高于最外层104c1时,其再生树脂的融点通常也会高于最外层树脂的融点。

37.相对于内容器104的壁厚,邻接层104c2的壁厚例如是5~70%,具体可以例如是5、10、15、20、25、30、35、40、45、50、55、60、65、70%,也可以是此处所示的任意2个数值之间的范围。

38.其他层104c3是指位于比邻接层104c2更靠近内容器104内侧的层。其他层104c3优选由耐热性和刚性优异的树脂,例如可以是由聚丙烯树脂构成的。其他层104c3可以在不需要时省略。相对于内容器104的壁厚,邻接层104c2的壁厚优选为20%以上。在这种情况下,其他层104c3可以易于提高内容器104的耐热性或刚性。相对于内容器104的壁厚,邻接层104c2的壁厚例如是0~70%,具体例如是0、5、10、15、20、25、30、35、40、45、50、55、60、65、

70%,也可以是此处所示的任意2个数值之间的范围。

39.内容器104是诸如5种类型的6层的多层容器,其具体的层构成例如以下方式所示。粘接层是由酸改性聚丙烯等粘接性树脂构成的层。【表1】

40.如表2所示,邻接层104c2可以是再生树脂层。在再生树脂中含有构成最外层104c1和其他层104c3的各种树脂,因为构成其他层104c3的树脂的融点高于最外层树脂的融点,所以再生树脂的融点也会变得比最外层树脂的融点高。【表2】

41.<外套105>如图2~图3所示,外套105以覆盖内容器104的外周面104a(优选外周面104a和底面104b)的方式一体成形,是注塑成形体。外套105具备筒部105a和底部105b。筒部105a与底部105b分别覆盖外周面104a和底面104b。外套105至少覆盖收容部107,至于口部108可以覆盖也可以不覆盖。

42.构成外套105的树脂优选具有与构成最外层104c1的最外层树脂相同的单体单元。在这种情况下,当落下时能够抑制外套105与外周面104a的粘接面剥离。例如,可以在内容器104的最外层104c1中使用聚乙烯、在外套105中使用乙烯

·

(甲基)丙烯酸共聚物的离聚物树脂。在这种情况下,两种树脂均包含乙烯单元。

43.容器主体102可以通过利用具备一体成形内容器104和外套105的一体成形工序的方法来制造。如图7~图8所示,在一体成形工序中,在具有开口部110a的固定部110上固定口部108,并且在将内容器104的外周面104a(优选外周面104a和底面104b)配置在注塑成形用的模具109内的状态下,将支撑杆111插入到内容器104内,并将支撑杆111向底面104b的内面按压。由此,可以抑制在注塑成形时发生内容器104的收容部107移位。

44.在该状态下,将树脂填充到模具109的腔109a内的内容器104的外侧的空间来形成外套105。此时,优选对内容器104内部加压,并且不会因树脂压造成内容器104变形。加压可以通过吹入水或空气的方式来进行。树脂是从闸门109b填充到腔109a内。闸门109b优选配置在与内容器104的底面104b(优选夹断部107c)相对的位置。这是因为在这种情况下容易均匀地将树脂填充到内容器104周围的整体内。

45.注塑成形用树脂优选在低于构成内容器104的最外层104c1的树脂的融点的温度下具有注塑成形所需的流动性。注塑成形用树脂的融点例如是60~100℃,优选70~90℃。该融点具体例如是60、65、70、75、80、85、90、95、100℃,也可以是此处所示的任意2个数值之

间的范围。

46.注塑成形用树脂的融点与最外层树脂的融点的差值优选为5℃以上,更优选为10℃以上,进一步优选为20℃以上。该融点的差值例如是5~50℃,具体例如是5、10、15、20、25、30、35、40、45、50℃,也可以是此处所示的任意2个数值之间的范围。

47.注塑成形时的树脂温度优选为180~230℃。若温度过低,则射出时压力会变高,若温度过高,则射出时容易混入空气。该树脂温度具体例如是180、185、190、195、200、205、210、215、220、225、230℃,也可以是此处所示的任意2个数值之间的范围。

48.2.第2实施方式下面说明本发明的第2实施方式。该实施方式与第1实施方式相似,内容器104具有如图11~图12所示的外壳113和内袋114,且随着内容物减少内袋114收缩,即构成层叠剥离容器的部分是主要的区别点。以下围绕该区别点进行说明。

49.在本实施方式中,层叠剥离容器通过随着内容物减少内袋114从外壳113分离,使内袋114从外壳113分离收缩。在该容器中,因为外部气体不容易进入到内袋114内,因此可以抑制内容物劣化。

50.如图11所示,外壳113由例如最外层113c1、邻接层113c2、其他层113c3构成。内袋114具备如最外层114c1、粘接层114c2、以及内面层114c3。最外层113c1和邻接层113c2与第1实施方式所涉及的最外层104c1和邻接层104c2相对应,其构成以及作用效果与第1实施方式相同。

51.其他层113c3、最外层114c1、粘接层114c2、以及内面层114c3与第1实施方式的其他层104c3相对应。其他层113c3和内面层114c3可以由低密度聚乙烯、直链低密度聚乙烯、高密度聚乙烯、聚丙烯、乙烯-丙烯共聚物及其混合物等构成。最外层114c1是与其他层113c3剥离性优异的层,优选由乙烯-乙烯醇共聚物(evoh)树脂等构成。粘接层114c2优选由酸改性聚烯烃等粘接性树脂构成。

52.如图12所示,夹断部107c分别阻塞外壳113和内袋114各自的底部,但由于在外壳113上的夹断部107c的强度特别弱,所以通过对外壳113施加冲击可以在外壳113打开夹断部107c从而形成外气导入部115。也可以经过外气导入部115向外壳113与内袋114间导入外部气体。外气导入部115可以通过在外壳113上穿孔形成。外气导入部115可以设置在收容部107,也可以设置在口部108。

53.当内容器104的外气导入部115被外套105覆盖时,则无法经过外气导入部115导入外部气体。因此,在外套105上具备连通收容容器101的外侧空间与外气导入部115的通气部105c。通气部105c可以是贯通孔,也可以是沟槽。通气部105c可以在注塑成形时形成,也可以在注塑成形后通过后加工来形成。

54.当外套105不覆盖口部108时,若在口部108上设置外气导入部115,则不需要通气部105c。

55.当在注塑成形时形成通气部105c时,例如可以采用先在相当于通气部105c的部位配置针销,然后当从模具109取出容器主体102时,从外套105拔出针销的方法。

56.内容器104优选在一体成形工序前预先剥离内袋114。这是因为在内容器104中一体成形外套105前容易预剥离。

57.<泵112>

泵112构成为使内容物从内容器104排出。当内容器104是层叠剥离容器时,优选泵112构成为向内容器104内不导入外部气体。

58.如图13所示,泵112具备主体部112a、活塞部112b、喷嘴112c、以及管112d。主体部112a具备筒部112a1、缸部112a2、以及上壁部112a3。在筒部112a1的内面上设置有与卡合部(外螺纹部)108a卡合的卡合部(内螺纹部)(未图示)。缸部112a2插入到、口部108内。缸部112a2的外径与口部108的内径基本一致。缸部112a2是筒状,且活塞部112b在缸部112a2内可滑动。缸部112a2的内部空间与喷嘴112c和管112d连通。在缸部112a2内部空间内藏有由弹性部件和阀构成的阀机构。通过滑动活塞部112b使阀机构运作,能够进过管112d将被吸上来的内容物从喷嘴112c排出。

59.3.第3实施方式参照图14说明本发明的第3实施方式。本实施方式与第2实施方式类似,其主要的区别特征在于外气导入部115设置在内容器104的口部108。接下来围绕区别特征进行说明。

60.当外壳113被密封时,在夹断部107c没有设置外气导入部115,优选在外壳113上设置贯通孔构成外气导入部115。在这种情况下,外气导入部115优选设置在内容器104不被外套105覆盖的部位。在这种情况下,可以不在外套105上设置通气部105c。

61.如图14所示,外气导入部115优选设置在口部108,特别优选设置在被如图12所示的泵112的筒部112a1覆盖的位置。在这种情况下,在安装了泵112的状态下,外气导入部115是不可见的,因此外观美观。外气导入部115可以经过活塞部112b与筒部112a1之间的间隙、或在筒部112a1下端与内容器104之间的间隙等气体通路向外部通气。

62.外气导入部115优选设置在设置于口部108的平坦部108b。在这种情况下,使用钻头等穿孔工具容易形成外气导入部115。平坦部108b可以设置在比卡合部108a更靠近收容部107的位置,也可以设置成分割卡合部108a。在后一种情况下,具有不需要为了设置平坦部108b而延长口部108的优点。

63.(第2观点)1.第2观点的第1实施方式在本章节中,说明第1实施方式所涉及的双层容器1的结构。图15表示的是第1实施方式所涉及的双层容器1的立体图。图16表示的是从图15状态拆除掉盖30后的状态。图17表示的是第1实施方式所涉及的双层容器1的正面图和背面图。图18表示的是从图17状态拆卸掉盖30后的状态。图19表示的是第1实施方式所涉及的双层容器1的左侧面图和右侧面图。图20表示的是从图19状态拆卸掉盖30后的状态。图21表示的是第1实施方式所涉及的双层容器1的顶面图和底面图。图22表示的是从图21状态拆卸掉盖30后的状态。

64.1.1主体2双层容器1是所谓的层叠剥离容器。如图15~图22所示,双层容器1具备主体2(外壳21和内袋22)和外气导入孔52。外壳21可从外侧按压。其构成为通过按压将收容在内袋22(收容空间26)中的内容物从口部3流出。内袋22构成为当内容物减少后被经过外气导入孔52导入到中间空间25中的空气按压而收缩。

65.外壳21和内袋22是以多层型坯方式进行吹塑成形,并以一体成形的状态成形,其使用状态是在使用前预先从外壳21剥离内袋22,然后填充内容物直到内袋22与外壳21接触。挤出内容物,内袋22顺畅地收缩。或者也可以使内袋22与外壳21接合,然后随着内容物

的排出,内袋22从外壳21剥离。

66.主体2如上所述具备外壳21和内袋22,外壳21的壁厚做成比内袋22厚,以提高形状复原性。

67.外壳21例如是由低密度聚乙烯、直链低密度聚乙烯、及其聚乙烯、聚丙烯、乙烯-丙烯共聚物及其混合物等构成。外壳21是单层或多层层结构,优选在最内层和最外层中的至少一者含有润滑剂。当外壳21是单层结构时,其单层是最内层且最外层,在该层中含有润滑剂即可。当外壳21是2层结构时,容器内面侧的层是最内层,容器外面层的层是最外层,也可以在其中的至少一者中含有润滑剂。当外壳21构成为3层以上时,最容器内面侧的层是最内层,最容器外面侧的层是最外层。

68.外壳21的最内层是与内袋22接触的层,通过在外壳21的最内层中含有润滑剂,可以提高外壳21与内袋22之间的剥离性。外壳21的最外层是吹塑成形时与模具接触的层,通过在外壳21的最外层含有润滑剂,可以提高脱模性。

69.外壳21的最内层和最外层中的一个或两个可以由丙烯与其他单体之间的无规共聚物形成。由此可以提高作为外壳的外壳21的形状复原性、透明性、以及耐热性。

70.无规共聚物是除丙烯以外的单体含量小于50mol%的共聚物,优选为5~35mol%。作为与丙烯共聚的单体,只要是与聚丙烯的均聚物相比提高无规共聚物耐冲击性即可,特别优选乙烯。当是丙烯和乙烯的无规共聚物时,乙烯的含量优选5~30mol%。无规共聚物的重均分子量优选10~50万,更优选10~30万。

71.无规共聚物的拉伸弹性模量优选400~1600mpa,更优选1000~1600mpa。当拉伸弹性模量是该范围时,形状回复性能特别好。

72.当容器过硬时,容器的使用感变差,因此,无规共聚物可以与诸如直链低密度聚乙烯等柔软材料混合构成外壳21。然而,优选与无规共聚物混合的材料相对于混合物整体为50重量%未满,以不显著损害无规共聚物的有效性能。例如,可以将无规共聚物和直链低密度聚乙烯按照85:15重量比混合来构成外壳21。

73.内袋22具备设置在容器外面侧的evoh层、设置在evoh层容器内面侧的内面层、以及设置在evoh层与内面层之间的粘接层。通过设置evoh层,可以改善阻气性、以及从外壳21的剥离性。

74.evoh层是由乙烯-乙烯醇共聚物(evoh)树脂构成的层,其可以通过乙烯和乙酸乙酯共聚物加水分解制得。evoh树脂的乙烯含量例如是25~50mol%,从氧阻碍性的观点上来看,优选32mol%以下。乙烯含量的下限比特别限定,乙烯含量越少evoh层的柔软性越容易降低,因此优选为25mol%以上。此外,evoh层优选含有氧吸收剂。通过时evoh层含有氧吸收剂,可以进一步提高evoh层的阻氧性。

75.evoh树脂的融点优选比构成外壳21的无规共聚物的融点高。外气导入孔52优选利用加热式开孔装置形成在外壳21上,通过将evoh树脂的融点设置成比无规共聚物的融点高,在外壳21上形成外气导入孔52时,可以起到防止孔到达内袋22。从该观点上来看,优选(evoh的融点)-(无规共聚物层的融点)的差值大,优选为15℃以上,特别优选30℃以上。该融点的差值例如是5~50℃。

76.内面层是与双层容器1的内容物接触的层,例如优选由低密度聚乙烯、直链低密度聚乙烯、高密度聚乙烯、聚丙烯、乙烯-丙烯共聚物及其混合物等聚烯烃组成、或由低密度

聚乙烯或直链低密度聚乙烯组成。构成内面层的树脂的拉伸弹性模量优选50~300mpa,更优选70~200mpa。当拉伸弹性模量是该范围时,内面层特别柔软。

77.粘接层是具有使evoh层和内面层粘接功能的层,例如可以是如上所述的在聚烯烃中添加了导入有羧基的酸改性聚烯烃(例如,马来酸酐酸改性聚乙烯)、以及乙烯乙酸乙酯共聚物(eva)。粘接层的一个例子是低密度聚乙烯或直链低密度聚乙烯与酸改性聚乙烯的混合物。

78.此外,需要留意的是主体2整体具有扁平形状。这种构成可以起到使用者容易按压,内容物容易被挤出的有利效果。

79.1.2止回阀6以下,说明外气导入孔52和止回阀6。图23是表示构成第1实施方式所涉及的双层容器1的内部构成的端面的图。在图23中用点线围绕的区域具有外观设计特征。图24表示的是止回阀6的详细构造。

80.如图23所示,外气导入孔52设置在外壳21底部侧的特定区域51。这里所谓底部侧是指将该双层容器1高度方向上二等分时远离口部3的一侧。在本实施方式中,特定区域51是外壳21的侧面的一部分。具体而言,特定区域51位于外壳21的凹部5。

81.外气导入孔52构成为嵌合止回阀6。止回阀6例如可以采用球阀。止回阀6可以在内容物流出后向外壳21内侧且内袋22外侧的中间空间25内导入空气,以便于外壳21的形状恢复原状。也就是说,中间空间25与外部空间是凭借该外气导入孔52彼此连通。

82.由此,通过外气导入孔52设置在外壳21底部侧的特定区域51,当取出内容物后,外部气体通过外气导入孔52从上方向下方导入至中间空间25中。也就是说,与现有技术相比,可以更有效地从外壳21剥离内袋22。

83.接下来,说明嵌合在外气导入孔52中的止回阀6。如图24a~图24g所示,止回阀6是由筒体60和球69组成的球阀。筒体60具有设置为连通外部空间和中间空间25的空洞部6s。球69在特定方向上可移动地收容在空洞部6s内。具体而言,空洞部6s横截面的直径比球69所对应的截面的直径略大,并且球69具有可在特定方向上(这里指的是纸面的上下方向)自由移动的形状。

84.筒体60具有配置在外气导入孔52内的軸部61、设置在軸部61外部空间侧且防止筒体60插入到中间空间25中的卡止部62、以及设置在軸部61的中间空间25侧且防止筒体60从主体2的外侧被拔出的扩径部63。軸部61构成为朝向中间空间25侧呈前端尖细的形状(锥形形状)。通过軸部61的外周面与外气导入孔52的边缘紧密接触,使筒体60安装在主体2上。

85.在围绕空洞部6s的面66设置有用来在当球69从中间空间25侧移向外部空间侧卡合球69的止动部65。止动部65由环状的突起构成,当球69与止动部65接触时,经过空洞部6s的空气流动被阻断。

86.筒体60的前端是平坦面641,在平坦面641上设置有与空洞部6s连通的开口部64,且具有从开口部64呈放射状展开的多个狭缝部642。

87.如图24f所示,当止回阀6从扩径部63侧插入到外气导入孔52内,卡止部62被按在与外壳21的外表面接触的位置时,在軸部61的外周面紧密接触外气导入孔52边缘的状态下,止回阀6支撑外壳21。在空气进入到中间空间25的状态下压缩外壳21,则中间空间25内的空气经过开口部64进入到空洞部6s内,并向上推动球69抵接于止动部65。当球69与止动

部65接触时,经过空洞部6s的空气流动被阻断。

88.在该状态下进一步压缩外壳21时,中间空间25内的压力变高,其结果是内袋22被压缩,内容物从内袋22内的收容空间26被吐出。当解除对外壳21的压缩力后,外壳21会凭借自身弹性恢复原状。如图24g所示,随着外壳21恢复原状中间空间25内减压,会对球69施加朝向容器内侧方向的力f。由此,球69朝空洞部6s的底面移动,形成如图24f所示的状态,外部气体(空气)会经过球69和面66的间隙以及开口部64被导入至中间空间25内。

89.应予说明,止回阀6是如上所述的球阀,其仅是一个例子,本发明并不限定于此。只要是能够将外部气体导入中间空间25中且能够防止回流的构造即可,可以是任意一种构造。

90.1.3口部3和盖30在主体2中,口部3构成为可安装作为盖部件的盖30。在口部3设置外螺纹部,在外螺纹部上安装有具有内螺纹的盖30。盖30构成为以其顶面31作为接地面,且可倒立放置。当然,也可以将双层容器1的底面23作为载置面而正立放置。为了能够稳定地倒立,在双层容器1中,设盖30的顶面31的面积为s1,口部3的面积为s2,则优选满足如下条件:s1≥1.5

×

s2。

91.具体而言,当设s1=k

×

s2时,k=1.5、1.6、1.7、1.8、1.9、2、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9、3、3.1、3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9、4、4.1、4.2、4.3、4.4、4.5、4.6、4.7、4.8、4.9、5、5.1、5.2、5.3、5.4、5.5、5.6、5.7、5.8、5.9、6、6.1、6.2、6.3、6.4、6.5、6.6、6.7、6.8、6.9、7、7.1、7.2、7.3、7.4、7.5、7.6、7.7、7.8、7.9、8、8.1、8.2、8.3、8.4、8.5、8.6、8.7、8.8、8.9、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25,也可以是此处所示的任意2个数值之间的范围。由于其可倒置状态放置,因此以果酱、蛋黄酱、或番茄酱等粘性物质作为收容物被收容时,也可以抑制残留率。

92.再次参考图23,特定区域51构成为相对于限定凹部5的开口面53具有倾斜角。当设所述倾斜角为θ时,在双层容器1中,倾斜角θ可以是5度以上45度以下。具体而言,例如是:θ=5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45度,也可以是此处所示的任意2个数值之间的范围。

93.具有这样的倾斜角θ,可以将外部气体更顺畅地从上方向下方导入至中间空间25中。也就是说,这种构造有助于有效地将内袋22从外壳21剥离。

94.限定凹部5的壁54构成为不垂直于开口面53。设其夹角为φ,则在双层容器1中角φ可以是5度以上75度以下。具体而言,例如是:φ=5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49、50、51、52、53、54、55、56、57、58、59、60、61、62、63、64、65、66、67、68、69、70、71、72、73、74、75度,也可以是此处所示的任意2个数值之间的范围。此外,优选满足:φ≥θ。

95.具有这样的角φ,当将内袋22从外壳21剥离时,可以抑制内袋22卡在凹部5(从内袋22侧看是凸形)的情况。也就是说,这种构成有助于有效地将内袋22从外壳21剥离。

96.双层容器1进一步具备沟槽部55。具体而言,沟槽部55设置在外壳21上比特定区域51更靠近底部侧的位置。通过设置这种沟槽部55,在执照工序中用钻头钻出外气导入孔52

时,使用可收容在沟槽部55中且具有凸部的固定夹具(未图示)作为定位基准。但沟槽部55的深度优选比凹部5的深度浅。当在双层容器1的外侧粘贴由标记内容物等收缩膜时,凹痕不明显,因此从外观美观。

97.2.第2观点所涉及的第2实施方式在本章节中,说明第2实施方式所涉及的双层容器1。图25表示的是第2实施方式所涉及的双层容器1的立体图。图26表示的是从图25状态拆除掉盖30后的状态。图27表示的是第2实施方式所涉及的双层容器1的正面图和背面图。图28表示的是从图27状态拆除掉盖30后的状态。图29表示的是第2实施方式所涉及的双层容器1的左侧面图和右侧面图。图30表示的是从图29状态拆除掉盖30的状态。图31表示的是第2实施方式所涉及的双层容器1的顶面图和底面图。图32表示的是从图31状态拆除掉盖30后的状态。图33表示的是第2实施方式所涉及的双层容器1的内部构成的端面图。应当注意,在图33中用点线围绕的区域具有外观设计特征。

98.第2实施方式所涉及的双层容器1具有与第1实施方式所涉及的双层容器1的基本构成相同的构成,如图25~图33所示,其不同点在于主体2的形状。第2实施方式中的双层容器1的底面23(纸面上方)具有圆形状,当以底面23作为载置面时无法站立。因此,第2实施方式是以盖30的顶面31作为载置面为前提而构成的。

99.第2实施方式所涉及的双层容器1中,特定区域51的延长面被构成为与底面23的切胚231相交。通过这种结构,内袋22趋于以切胚231为支点而萎缩,从而具有不在底部侧残留内容物的有利效果。

100.在第2实施方式中,通过将外气导入孔52设置在外壳21底部侧的特定区域51,在取出内容物后,外部气体会立即经过外气导入孔52从上方向下方导入至中间空间25内。也就是说,与现有技术相比,可以更有效地从外壳21剥离内袋22。

101.3.结语如上所述,根据目前为止说明的实施方式可以实现一种双层容器,其可以在取出内容物后更有效地从外壳剥离内袋。其也可以按照如下所述的各种方式实施。在所述双层容器中,所述口部构成为可安装盖,所述盖构成为以其顶面作为接地面,且可倒立放置。在所述双层容器中,设所述盖的顶面的面积为s1,所述口部的面积为s2,其满足如下关系:s1≥1.5

×

s2。在所述双层容器中,所述特定区域是所述外壳侧面的一部分。在所述双层容器中,所述特定区域位于所述外壳的凹部,并构成相对于规定所述凹部的开口面具有倾斜角。在所述双层容器中,所述倾斜角为5度以上45度以下。在所述双层容器中,规定所述凹部的壁构成为不垂直于所述开口面。在所述双层容器中,进一步具备沟槽部,所述沟槽部设置在比所述外壳的所述特定区域更靠近底部侧。在所述双层容器中,所述沟槽部的深度比所述凹部的深度浅。在所述双层容器中,所述止回阀是球阀。当然,本发明不限于此。

102.(第3观点)1.第3观点的第1实施方式如图34所示,本发明的第1实施方式的双层容器201具备容器主体202。如图36a所示,容器主体202具有外壳203和内袋204,且随着内容物减少内袋204收缩。

103.如图34所示,容器主体202具备口部205、胴部206、以及底部207。口部205具备可安装未图示的泵的卡合部205a。卡合部205a当螺纹式泵的情况时为外螺纹部,当是按压式泵

上的情况时为朝周向突出的环状突起。口部205设置成从胴部206的上端部206a延伸。口部205是圆筒形。胴部206的外径比口部205大(在该说明书中,当截面不是圆形时,所谓“外径”是指外接圆的直径)。

104.胴部206是筒状,底部207设置在胴部206下端,且使胴部206下端封闭。底部207具备设置在底部207中央的中央凹部207a以及围绕中央凹部207a的周缘部207b。

105.如图35a所示,在中央凹部207a设置卡止部207a1、外气导入孔207a2、环状凸部207a3、以及定位凹部207a4。如图36a所示,卡止部207a1构成为设置在内袋204的卡止突起204a插入到设置在外壳203的插入孔203a内。通过卡止部207a1,可防止内袋204从外壳203脱离。外气导入孔207a2是贯通外壳203的贯通孔,随内袋204收缩,外部气体可经过外气导入孔207a2导入到外壳203与内袋204之间的中间空间。卡止部207a1和外气导入孔207a2配置在环状凸部207a3内。定位凹部207a4用来在容器主体202进行印刷等工序时在周向上定位容器主体202。

106.在周缘部207b设置接地部207b1和周缘凹部207b2。接地部207b1是使容器主体202站立时与载置容器主体202的载置面接触的部位。若以周缘部207b整体作为接地部207b1,则在使容器主体202站立时,中央凹部207a在容器主体202与载置面之间形成密闭空间,从而可能会造成外部气体经外气导入孔207a2导入受阻的情况。因此,设置周缘凹部207b2使其作为气体通路以防止中央凹部207a内形成密闭空间。

107.当通过安装在口部205上的泵排出内袋204内的内容物时,内袋204收缩并从外壳203分离。此时,经过外气导入孔207a2可以向内袋204与外壳203之间的空间导入外部气体。如图36a所示,由于周缘部207b的曲率半径小,因此在周缘部207b处内袋204不容易从外壳203分离,并且难以形成从外气导入孔207a2导入的外部气体流通的气体通路。因此,不容易在胴部206中导入外部气体。在这种情况下,会发生随内容物减少外壳203与内袋204一起收缩的问题。在本实施方式中,在外壳203与内袋204之间配置有间隔部件209。在本实施方式中,作为间隔部件209,设置有从外壳203向内袋204突出的突起203b。当设置间隔部件209后,在与间隔部件209相邻的位置外壳203与内袋204之间形成间隙208,间隙208可以形成连通胴部206与底部207的气体通路,从外气导入孔207a2导入的外部气体容易经过周缘部207b导入至胴部206。间隔部件209设置成放射状地横跨底部207和胴部206,这种结构易于形成横跨底部207和胴部206的气体通路。

108.如图37~图39所示,容器主体202可以在构成内袋204的内预成型坯214上覆盖构成外壳203的外预成型坯213的状态下,对内预成型坯214和外预成型坯213进行加热且双轴延伸吹塑成形形成。

109.如图37所示,内预成型坯214是有底筒状,且具备口部214a、胴部214b、以及底部214c。在口部214a的开口端设置凸缘214a1。在底部214c设置定位针销214c1。

110.如图37所示,外预成型坯213为有底筒状,且具备口部213a、胴部213b、以及底部213c。如图38所示,在外预成型坯213的底部213c的内面设置有配置成放射状的突起213c1。在底部213c设置定位孔213c2和外气导入孔213c3。如图39b所示,在底部213c的外表面设置环状凸部213c4。定位孔213c2和外气导入孔213c3配置在环状凸部213c4内侧的区域。外预成型坯213做成可插入内预成型坯214的尺寸。

111.内预成型坯214和外预成型坯213可以通过对聚酯(例如:pet)和聚烯烃(例如:聚

丙烯、聚乙烯)等热塑性树脂进行吹塑成形或注塑成形等方式形成。在一示例中,内预成型坯214可通过聚丙烯的吹塑成形来形成,外预成型坯213可通过pet的注塑成形来形成。通过使内预成型坯214与外预成型坯213的材料不同,可以抑制在吹塑成形时彼此熔接。此外,当使用注塑成形形成外预成型坯213时,可以在注塑成形时形成外气导入孔213c3,从而可以节省后处理所花费的时间。

112.2.双轴延伸吹塑成形双轴延伸吹塑成形可以使用以下方法进行。

113.首先,如图39所示,在内预成型坯214上覆盖外预成型坯213(换而言之,将内预成型坯214插入到外预成型坯213内)以形成组件215。此时,凸缘214a1与口部213a的开口端接触,且定位针销214c1插入到定位孔213c2内。由此,内预成型坯214和外预成型坯213彼此被定位。在这种状态下,口部214a与口部213a彼此对置,胴部214b与胴部213b彼此对置。

114.然后,加热软化组件215。

115.随后,将组件215配置在用来吹塑成形的模具内,在用夹具支撑口部213a和环状凸部213c4的状态下向内预成型坯214内吹入空气使组件215膨胀并与模具的腔的内面紧密贴合。此时,可以通过让未图示的支撑杆压向内预成型坯214的内底面,来抑制组件215在模具内晃动。此外,内预成型坯214的内底面可以设置卡合支撑杆的凹部,使支撑杆可以容易地固定在内预成型坯214中。

116.通过吹塑成形,组件215膨胀从而到如图34~图36所示的容器主体202。口部213a、214a成为口部205,胴部213b、214b成为胴部206,底部213c、214c成为底部207。突起213c1、环状凸部213c4以及外气导入孔213c3分别成为突起203b、环状凸部207a3以及外气导入孔207a2。当吹塑成形时,口部213a、214a、环状凸部213c4以及其内侧的区域几乎不变形,以其他部位变形为主。外气导入孔213c3配置在环状凸部213c4的内侧区域,因此可以抑制因吹塑成形时变形而被阻塞的情况。凸缘214a1如图34a所示构成覆盖容器主体202的口部205的开口端的凸缘204b。

117.在吹塑成形后,定位孔213c2成为如图36a所示的插入孔203a,并且形成定位针销214c1插入在插入孔203a中的状态。随后,使定位针销214c1变形(即,压扁或弯曲)形成如图36a所示的卡止突起204a。由此,形成容器主体202的卡止部207a1。

118.3.双轴延伸吹塑成形的详细内容在上述双轴延伸吹塑成形中可以举例使用如图40~图42所示的模具单元220进行。模具单元220具备口部支撑模具221、底部支撑模具222、以及成形模具223、224。

119.口部支撑模具221构成为可支撑外预成型坯213的口部213a。在口部支撑模具221内设置有插入孔221a,且支撑杆225插入在插入孔221a中。支撑杆225可凭借未图示的驱动机构伸缩。底部支撑模具222构成为被驱动机构222c驱动,并可在纵向延伸方向(图40的上下方向)移动。成形模具223、224可开闭,且分别具备腔面223a、224a。腔面223a、224a合拢形成与容器主体202外形向对应的形状的腔。

120.该方法具备预成型坯加热工序、底部支撑工序、延伸工序、以及吹塑成形工序。

121.<预成型坯加热工序>在预成型坯加热工序中,将向内预成型坯214覆盖外预成型坯213构成的组件215以如图40所示的方式安装在口部支撑模具221,并在该状态下加热组件215使其软化。对组

件215的加热可以在将组件215配置在成形模具223、224之间的状态下进行,也可以在成形模具223、224之间的空间外侧进行。此外,在预成型坯加热工序前,也可以将支撑杆225的前端抵接在内预成型坯214的内底面。由此可以抑制软化后的组件215摇动。

122.<底部支撑工序>在底部支撑工序中,如图41所示,底部支撑模具222朝向外预成型坯213的底部213c移动,并用底部支撑模具222支撑外预成型坯213的底部213c。在底部支撑模具222上设置有可收容环状凸部213c4的凹部222a,底部支撑模具222优选以环状凸部213c4被收容在凹部222a内的方式支撑底部213c。由此可以抑制环状凸部213c4以及内侧区域在吹塑成形工序时被延伸。凹部222a优选为环状。底部支撑模具222具备可收容定位针销214c1的凹部222b,且优选以在凹部222b内收容定位针销214c1的方式支撑底部213c。通过该方式可以抑制定位针销214c1干扰底部支撑模具222。虽然图41表示的是成形模具223、224关闭的状态,但成形模具223、224只需要在吹塑成形工序前的任意时间点关闭即可,也可以做成在纵向延伸工序后关闭。

123.<纵向延伸工序>在纵向延伸工序中,如图41~图42所示,可以通过将支撑杆225顶内预成型坯214的内底面来使其延长的方式来将组件215朝纵向(图42中的上下方向)延伸。此时,优选与支撑杆225伸长同步使底部支撑模具222后退。由此可以使组件215稳定并使其延伸。应予说明,纵向延伸工序可以在不使用底部支撑模具222支撑底部213c的状态下进行,也可以在纵向延伸工序后进行底部支撑工序。

124.<吹塑成形工序>在吹塑成形工序中,可以通过在图42所示的状态下向内预成型坯214内吹入空气的方式来使组件215横向延伸(即使其膨胀),并赋予腔面223a、224a的形状。空气的吹入可以经过口部支撑模具221与支撑杆225之间的气体通路226来进行,也可以是通过以在支撑杆225内设置气体通路并从支撑杆225的侧面吹出空气的方式来进行。

125.在本实施方式中,外预成型坯213的底部213c是在被底部支撑模具222支撑的状态下吹入空气,所以可以抑制外预成型坯213的底部213c延伸。

126.应予说明,吹塑成形工序可以与纵向延伸工序同步进行。也就是说,可以一边纵向延伸组件215,一边向内预成型坯214内吹入空气。此外,也可以省略纵向延伸工序,在底部支撑工序后不纵向延伸组件215,只吹入空气。

127.4.其他实施方式

·

在上述实施方式中,间隔部件209设置成放射状,但间隔部件209也可以是其他形状。例如,间隔部件209可以配置成非连续圆。在这种情况下,在园的缺口的位置形成气体通路。非连续圆优选多个非连续圆配置成同心圆状。如图43所示,这种间隔部件209可以通过使用具有非连续圆的突起213c1的外预成型坯213形成。

·

在上述实施方式中,通过在外预成型坯213上设置突起213c1形成从外壳203向内袋204突出的突起203b,但如图44~图45所示,也可以通过在内预成型坯214的底部214c设置突起214c2(例如:如图44所示的放射状的突起、或如图45所示的非连续圆状的突起)来形成从内袋204向外壳203突出的突起(间隔部件)。

·

间隔部件209可以由其他部件构成。可以通过在内预成型坯214与外预成型坯

213之间配置作为间隔部件的部件的状态下吹塑成形来配置外壳203与内袋204之间的间隔部件209。

128.5.其他观点的发明当内预成型坯214是吹塑成形体(具体而言是直接吹塑成形体)时,如图46所示,在内预成型坯214的底部214g堵塞型坯的位置形成切胚部214h。由于切胚部214h的强度比较弱,因此当双轴延伸吹塑成形时切胚部214h附近部位被大力地延伸时,切胚部214h可能会开裂。

129.在一个示例中,如图46所示,内预成型坯214是多层结构,从内侧按顺序具备最内层214d、阻气层(例如:evoh层)14e、以及最外层214f。最内层214d和最外层214f可以由聚烯烃(例如:聚乙烯、聚丙烯)和pet等构成。在切胚部214h处,即使对置的阻气层214e1、214e2彼此连接或分离,其彼此之间的间隙g会变得非常小。当在双轴延伸吹塑成形时,切胚部214h附近的部位被大力延伸时,阻气层214e可能会开裂或间隙g变大,从而造成阻气性变差等问题。

130.上述课题如在“2.双轴延伸吹塑成形”以及“3.双轴延伸吹塑成形的详细内容”中所说明的,通过在抑制外预成型坯213的底部213c延伸的状态下,使组件215膨胀可以得以解决。切胚部214h因配置在与外预成型坯213的底部213c对置的位置,所以当抑制底部213c延伸时,切胚部214h附近的部位的延伸也可以被抑制,从而解决了上述课题。

131.在“2.双轴延伸吹塑成形”中,通过在外预成型坯213底部213c设置环状凸部213c4,可以提高底部213c的刚性从而抑制底部213c延伸。为了提高底部213c刚性所设置的构造也可以是除环状凸部213c4以外的加固构造。

132.在“3.双轴延伸吹塑成形的详细内容”中,通过用底部支撑模具222支撑外预成型坯213底部213c,并在该状态下进行吹塑成形工序,来抑制底部213c的延伸。在上述说明中,虽然将环状凸部213c4收容哎凹部222a中,但即使在底部213c中没有环状凸部213c4的情况下,也可以通过用底部支撑模具222支撑底部213c的方式,利用底部213c与底部支撑模具222的摩擦来抑制底部213c延伸。

133.当考虑以上内容是,本剧本发明提供一种双层容器的制造方法,其具备吹塑成形工序,所述吹塑成形工序是在内预成型坯覆盖外预成型坯的状态下对所述内预成型坯和所述外预成型坯进行加热使其软化,并在该状态下向所述内预成型坯内吹入空气进行的,所述内预成型坯是吹塑成形体,所述吹塑成形工序是在抑制所述外预成型坯的底部延伸的状态下进行的。

134.优选所述外预成型坯具备抑制所述外预成型坯的底部延伸的加固构造。优选所述加固构造是设置在所述外预成型坯底部的环状凸部。优选所述吹塑成形工序是通过用底部支撑模具支撑所述外预成型坯的底部并在抑制所述底部延伸的状态下进行的。

135.此外,在其他观点中,提供一种双层容器的制造方法,其具备吹塑成形工序,所述吹塑成形工序是在内预成型坯覆盖外预成型坯的状态下,加热所述内预成型坯和所述外预成型坯在使其软化的状态下向所述内预成型坯内吹入空气外完成的,所述内预成型坯是吹塑成形体,所述外预成型坯在底部具有环状凸部。

136.应予说明,在其他观点的发明中,不限定外气导入孔的位置,可以设置在容器主体

202的口部205、胴部206、底部207中的任一者。此外,用来在外壳203与内袋204之间形成间隙的间隔部件209不是必须的。【实施例】

137.以下,表示与第1观点相关的实施例。

138.1.容器主体102的制造<实施例1>利用直接吹塑成形以及表3所示层构成制造如图12所示构成的内容器104。在内容器104收容部107高度方向上的中央处的壁厚为1500μm。【表3】

139.表3中的各层由以下材料制造。ldpe/lldpe层:ldpe(融点110℃、旭化成公司制造、型号:f2206)与lldpe(融点120℃、日本聚乙烯公司制造、型号:nf325n)的质量比为50:50的混合树脂pp层:聚丙烯(住友化学公司制造、型号:fh3315)evoh层:evoh(三菱化学公司制造、型号:sf7503b)酸改性pe/ldpe层:酸改性聚乙烯(三菱化学公司制造、型号:l522)与ldpe(融点110℃、旭化成公司制造、型号:f2206)的质量比为50:50的混合树脂ldpe层:ldpe(旭化成公司制造、型号:f2206)

140.接下来,按照在第1实施方式中说明的方法,以覆盖内容器104的外周面和底面的方式,通过树脂温度220℃的注塑成形形成外套105来制造容器主体102。注塑成形使用乙烯

·

(甲基)丙烯酸共聚物的离聚物树脂(dow-mitsui polychemicals公司制造、型号:pc2000、融点80℃)。

141.<实施例2>作为外壳113的最外层113c1,在代替ldpe/lldpe层使用ldpe/adh层以外,使用与实施例1相同的方法制作了容器主体102。

142.ldpe/adh层是由ldpe(融点110℃、旭化成公司制造、型号:f2206)与粘接树脂(融点120℃、三菱化学公司制造、型号:l522)的质量比为50:50的混合树脂,混合树脂的融点为115℃。

143.《比较例1》作为外壳113的最外层113c1除了代替ldpe/lldpe层使用pp层以外,使用与实施例1相同的方法制作容器主体102。

144.pp层由聚丙烯(住友化学公司制造、型号:fh3315)构成,融点为140℃。

145.2.评价针对上述实施例和比较例进行如下评价,其结果示于表4中。如表4所示,在实施例

中,变形性和粘接性良好。与此相比,比较例的变形性和粘接性不良。

146.【表4】表4实施例1实施例2比较例1变形性

○○×

粘接性

△○×

147.《变形性》目视确认外套105内的内容器104是否发生变形,并按照以下基准进行评价。

○

:未变形

×

:变形

148.《粘接性》将容器主体102纵向切断确认是否能够用手从外套105剥离内容器104,并按照以下基准进行评价。

○

:即使用手用力拉扯也不会剥离

△

:用手用力拉扯后可以剥离

×

:可以用手轻易剥离(符号说明)

149.1:双层容器、2:主体、3:口部、5:凹部、6:止回阀、6s:空洞部、21:外壳、22:内袋、23:底面、25:中间空间、26:收容空间、30:盖、31:顶面、51:特定区域、52:外气导入孔、53:开口面、54:壁、55:沟槽部、60:筒体、61:軸部、62:卡止部、63:扩径部、64:开口部、65:止动部、66:面、69:球、101:收容容器、102:容器主体、103:开栓部件、104:内容器、104a:外周面、104b:底面、104c1:最外层、104c2:邻接层、104c3:其他层、105:外套、105a:筒部、105b:底部、105c:通气部、107:收容部、107a:胴部、107b:底部、107c:夹断部、108:口部、108a:卡合部、108b:平坦部、109:模具、109a:腔、109b:闸门、110:固定部、110a:开口部、111:支撑杆、112:泵、112a:主体部、112a1:筒部、112a2:缸部、112a3:上壁部、112b:活塞部、112c:喷嘴、112d:管、113:外壳、113c1:最外层、113c2:邻接层、113c3:其他层、114:内袋、114c1:最外层、114c2:粘接层、114c3:内面层、115:外气导入部、201:双层容器、202:容器主体、203:外壳、203a:插入孔、203b:突起、204:内袋、204a:卡止突起、204b:凸缘、205:口部、205a:卡合部、206:胴部、206a:上端部、207:底部、207a:中央凹部、207a1:卡止部、207a2:外气导入孔、207a3:环状凸部、207a4:定位凹部、207b:周缘部、207b1:接地部、207b2:周缘凹部、208:间隙、209:间隔部件、213:外预成型坯、213a:口部、213b:胴部、213c:底部、213c1:突起、213c2:定位孔、213c3:外气导入孔、213c4:环状凸部、214:内预成型坯、214a:口部、214a1:凸缘、214b:胴部、214c:底部、214c1:定位针销、214c2:突起、214d:最内层、214e:阻气层、214e1:阻气层、214e2:阻气层、214f:最外层、214g:底部、214h:切胚部、215:组件、220:模具单元、221:口部支撑模具、221a:插入孔、222:底部支撑模具、222a:凹部、222b:凹部、222c:驱动机构、223:成形模具、223a:腔面、224:成形模具、224a:腔面、225:支撑杆、226:气体通路、231:切胚、641:平坦面、642:狭缝部、a:区域、b:区域、c:区域、f:力、g:间隙、tpm:熔解峰温度、θ:倾斜角、φ:角。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。