1.本发明涉及锁紧油缸技术领域,尤其涉及一种带复合衬套的可任意位置抱杆过盈的锁紧油缸。

背景技术:

2.液压缸是将液压能转变为机械能、做直线往复运动的液压设备重要执行元件,它结构简单、工作可靠,广泛应用于工程机械、国防军工等各种领域。在一些特殊工况,如国防雷达车除了要求液压缸完成必要的往复直线运动外,还要求液压缸能停在任意位置并能可靠锁紧,同时在载荷作用下长时间保持位置不动。目前液压系统主要采用两种方式来实现液压机械设备位置的保持,其一液压回路采用液压锁或平衡阀等阀件来实现液压机械设备位置的保持;其二采用过盈锁紧型液压缸来实现液压机械设备位置的保持,但是现阶段上述两种方法都存在不可消除的弊端。

3.采用液压锁或平衡阀等阀件来实现液压机械设备位置的保持,缺点主要有三点,其一液压锁或平衡阀等各类阀件本身存在泄漏,负载在外力作用下无法长时间保持位置不动;其二液压锁或平衡阀等各类阀件属于精密件,油液清洁度不好或者其他原因都会导致阀出现卡滞的可能,一旦阀出现卡滞现象,油缸无法自锁,负载可能会在外力或自身重力的作用下快速下落,存在重大的安全隐患;其三液压油缸内的油液或者液压缸本身会随着温度的变化而变化,从而导致负载位置的变化。因此,对一些位置要求精确保持的重要场合,采用液压锁或平衡阀等阀件来实现液压机械设备位置的保持的方法不可取。

4.现阶段采用市面上过盈锁紧型液压缸来实现液压机械设备位置的保持,缺点主要有一点:市面上的过盈锁紧油缸采用钢对钢过盈锁紧,在装配或者在液压缸运行过程中存在锁紧套划伤活塞杆的风险,活塞杆划伤后液压缸漏油或者报废。因此,采用现有过盈锁紧型液压缸来实现液压机械设备位置的保持的方法存在一定的风险。为此我们提出一种带复合衬套的可任意位置抱杆过盈的锁紧油缸。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种带复合衬套的可任意位置抱杆过盈的锁紧油缸。

6.为了实现上述目的,本发明采用了如下技术方案:一种带复合衬套的可任意位置抱杆过盈的锁紧油缸,包括缸筒组件,所述缸筒组件一侧内套设有导向套,所述导向套内穿设有活塞杆,所述活塞杆位于所述缸筒组件内部的一端连接有与所述缸筒组件抵触的活塞,且所述活塞杆的另一端贯穿所述导向套并延伸至所述缸筒组件外侧,所述导向套远离所述缸筒组件的一侧设有涨紧套,且所述涨紧套通过连接螺栓与所述导向套相连。作为本申请的一种优选技术方案,所述涨紧套的两侧设有密封沟槽,且所述涨紧套在密封沟槽处分别设有左密封和右密封。

7.作为本申请的一种优选技术方案,所述涨紧套、所述左密封、所述右密封和所述活塞杆之间形成密闭油腔,且所述密闭油腔内安装有复合衬套。

8.作为本申请的一种优选技术方案,所述复合衬套和所述涨紧套套在活塞杆上,并与所述活塞杆过盈配合。

9.作为本申请的一种优选技术方案,所述涨紧套两侧设有第一解锁油口和第二解锁油口,所述第一解锁油口和所述第二解锁油口与所述密闭油腔相通。

10.作为本申请的一种优选技术方案,所述复合衬套为增摩型尼龙复合材料。

11.作为本申请的一种优选技术方案,所述涨紧套的材质为合金调质钢。

12.本发明的有益效果为:本发明带复合衬套任意位置抱杆过盈锁紧油缸,通过在涨紧套内增加复合衬套的方式实现油缸过盈自锁的方式,降低活塞杆的磨损几率,提高了油缸的使用寿命。

附图说明

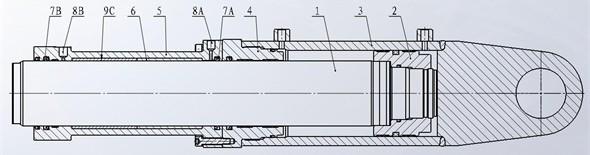

13.图1为本发明提出的一种带复合衬套的可任意位置抱杆过盈的锁紧油缸的结构示意图。

14.图中:1.活塞杆、2.活塞、3.缸筒组件、4.导向套、5.涨紧套、6.复合衬套7a.右密封、7b.左密封、8a.第一解锁油口、8b.第二解锁油口、9c.密闭油腔。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

16.参照图1,一种带复合衬套6的可任意位置抱杆过盈的锁紧油缸,包括缸筒组件3,所述缸筒组件3一侧内套设有导向套4,所述导向套4内穿设有活塞杆1,所述活塞杆1位于所述缸筒组件3内部的一端连接有与所述缸筒组件3抵触的活塞2,且所述活塞杆1的另一端贯穿所述导向套4并延伸至所述缸筒组件3外侧,所述导向套4远离所述缸筒组件3的一侧设有涨紧套5,且所述涨紧套5通过连接螺栓与所述导向套4相连。进一步地,所述涨紧套5的两侧设有密封沟槽,且所述涨紧套5在密封沟槽处分别设有左密封7b和右密封7a,所述涨紧套5、所述左密封7b、所述右密封7a和所述活塞杆1之间形成密闭油腔9c,且所述密闭油腔9c内安装有复合衬套6。

17.具体地,所述复合衬套6和所述涨紧套5套在活塞杆1上,并与所述活塞杆1过盈配合。

18.进一步地,所述涨紧套5两侧设有第一解锁油口8a和第二解锁油口8b,所述第一解锁油口8a和所述第二解锁油口8b与所述密闭油腔9c相通。

19.进一步地,所述复合衬套6为增摩型尼龙复合材料,借助其摩擦系数高、耐磨损、压缩强度高的特点,降低活塞杆1磨损的几率,延长设备使用寿命。

20.进一步地,所述涨紧套5的材质为合金调质钢,借助其抗拉强度、屈服强度、硬度较高的有点,增加了油缸过盈锁紧的可靠性和稳定性。

21.工作流程:在装配涨紧套5和复合衬套6时,采用工装对涨紧套5和复合衬套6通高压油,使其内径胀大,装到活塞杆1上,卸除高压油,涨紧套5、复合衬套6和活塞杆1之间形成

过盈配合。利用涨紧套5、复合衬套6和活塞杆1三者之间产生的过盈弹性变形形成的摩擦力,对活塞杆1起到锁紧的功能,实现液压缸任意位置的锁紧。当需要解锁时,向所述第一解锁油口8a和第二解锁油口8b通入高压油,涨紧套5产生弹性变形,同时复合衬套6跟随涨紧套5变化并与活塞杆1之间产生间隙,实现自动解锁,液压缸活塞杆1可自由往复伸缩;当卸除所述第一解锁油口8a和第二解锁油口8b高压油时,涨紧套5回缩,压缩复合衬套6立即抱住活塞杆1,液压缸进入自锁状态。

22.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种带复合衬套(6)的可任意位置抱杆过盈的锁紧油缸,包括缸筒组件(3),其特征在于,所述缸筒组件(3)一侧内套设有导向套(4),所述导向套(4)内穿设有活塞杆(1),所述活塞杆(1)位于所述缸筒组件(3)内部的一端连接有与所述缸筒组件(3)抵触的活塞(2),且所述活塞杆(1)的另一端贯穿所述导向套(4)并延伸至所述缸筒组件(3)外侧,所述导向套(4)远离所述缸筒组件(3)的一侧设有涨紧套(5),且所述涨紧套(5)通过连接螺栓与所述导向套(4)相连。2.根据权利要求1所述的一种带复合衬套(6)的可任意位置抱杆过盈的锁紧油缸,其特征在于,所述涨紧套(5)的两侧设有密封沟槽,且所述涨紧套(5)在密封沟槽处分别设有左密封(7b)和右密封(7a)。3.根据权利要求2所述的一种带复合衬套(6)的可任意位置抱杆过盈的锁紧油缸,其特征在于,所述涨紧套(5)、所述左密封(7b)、所述右密封(7a)和所述活塞杆(1)之间形成密闭油腔(9c),且所述密闭油腔(9c)内安装有复合衬套(6)。4.根据权利要求3所述的一种带复合衬套(6)的可任意位置抱杆过盈的锁紧油缸,其特征在于,所述复合衬套(6)和所述涨紧套(5)套在活塞杆(1)上,并与所述活塞杆(1)过盈配合。5.根据权利要求1所述的一种带复合衬套(6)的可任意位置抱杆过盈的锁紧油缸,其特征在于,所述涨紧套(5)两侧设有第一解锁油口(8a)和第二解锁油口(8b),所述第一解锁油口(8a)和所述第二解锁油口(8b)与所述密闭油腔(9c)相通。6.根据权利要求1所述的一种带复合衬套(6)的可任意位置抱杆过盈的锁紧油缸,其特征在于,所述复合衬套(6)为增摩型尼龙复合材料。7.根据权利要求1所述的一种带复合衬套(6)的可任意位置抱杆过盈的锁紧油缸,其特征在于,所述涨紧套(5)的材质为合金调质钢。

技术总结

本发明涉及锁紧油缸领域,尤其涉及一种带复合衬套的可任意位置抱杆过盈的锁紧油缸,包括缸筒组件,所述缸筒组件一侧内套设有导向套,所述导向套内穿设有活塞杆,所述活塞杆位于所述缸筒组件内部的一端连接有与所述缸筒组件抵触的活塞,且所述活塞杆的另一端贯穿所述导向套并延伸至所述缸筒组件外侧,所述导向套远离所述缸筒组件的一侧设有涨紧套,且所述涨紧套通过连接螺栓与所述导向套相连。本发明通过在涨紧套内增加复合衬套的方式实现油缸过盈自锁的方式,降低活塞杆的磨损几率,提高了油缸的使用寿命。了油缸的使用寿命。了油缸的使用寿命。

技术研发人员:赵允宽 郭敦朋 杨小琛

受保护的技术使用者:烟台星辉航空液压有限公司

技术研发日:2022.03.04

技术公布日:2022/5/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。