1.本发明属于材料化学技术领域,尤其涉及一种二氧化硅中空微粒子、其制备方法及所得产品。

背景技术:

2.功能性薄膜大多包含用于显现其功能的金属氧化物微粒。例如,为了防止在玻璃、塑料片等透明基材的表面上的反射,在基材表面设置防反射膜。在形成防反射膜时,使用二氧化硅中空微粒等低折射率微粒作为金属氧化物微粒。二氧化硅中空微粒防反射性能的体现与其中空结构空腔率密切相关,还与其微粒表面的粗糙度、微粒壁厚有关,低壁厚、高空腔率的粒子有利于降低微粒的折射率,有利于其防反射性能的提升。

3.目前制备中空粒子主要通过硬模板法,即先合成后期可以被高温煅烧掉或者溶剂刻蚀掉的核,然后在核的表面沉积一层无机氧化物,最后除去模板。例如先合成聚苯乙烯(ps)微球,然后让teos在碱性环境下水解缩合沉积在ps表面,形成二氧化硅壳层,最后通过高温煅烧或者用甲苯刻蚀除去ps模板,得到二氧化硅中空粒子。这种方法在除去聚合物的过程中,不可避免的会使中空粒子发生团聚,导致其氧化硅粒子在水溶液中的稳定性较差,此外,其得到的二氧化硅粒子具有较大的表面粗糙度及较低的空腔率,这对于粒子防反射性能的提升是极其不利的。因此,提供一种避免高温煅烧的低表面粗糙度、高空腔率、壁厚可调的二氧化硅微粒子具有重要意义。

技术实现要素:

4.本发明提供了一种二氧化硅中空微粒子、其制备方法及所得产品,所得二氧化硅中空微粒子具有表面粗糙度低、空腔率高、壁厚可调、其水溶液稳定性高的特点,制备过程中无需高温煅烧或溶剂刻蚀,并可根据需要对其进行相应的功能化改性,在后续例如制备防反射膜中能够大幅降低涂层的折射率,提升膜的性能。

5.纳米二氧化硅表面存在邻生、共生和孤立羟基三种羟基形式,二氧化硅中共生羟基所占比例最高,反应活性最高,最易发生羟基脱水反应。本发明中氧化硅表面粗糙度的降低是由共生羟基的脱水缩合导致的。此外,氧化硅表面粗糙度的改变在一定程度上会带来氧化硅粒子壁厚的改变,以及粒子的空腔率变化。此外,由于氧化硅表面羟基数的减少会导致粒子的亲水性降低,进而导致其在水溶液中的稳定性较低,为解决这一问题,本发明在制备二级分散液过程中加入粒子稳定剂,其可与二氧化硅形成氢键作用或/和络合作用,可大大提高氧化硅粒子在水溶液中的稳定性,防止沉降的产生。

6.为了达到上述目的,本发明提供了一种二氧化硅中空微粒子,具有10-200nm的平均颗粒尺寸,且粒子表面的羟基数范围为1.03-1.62nm-2

,平均壁厚为2-13nm,平均空腔率为40%-62%。

7.本发明还提供了一种根据上述技术方案所述的二氧化硅中空微粒子制备方法,包括以下步骤:

8.将硅烷x、促溶化合物、有机溶剂和水在分散设备辅助下充分混合,加热反应完全后,除去溶剂,得到二氧化硅前驱体;

9.将所得二氧化硅前驱体在分散设备辅助下加入水中,25℃-35℃反应18-24h,得到二氧化硅中空粒子初级分散液;

10.将所得初级分散液、粒子稳定剂在分散设备辅助下加入反应釜中,填充量为65-85%,于100℃-250℃下水热反应1-28h,进行羟基脱水缩合反应,得到二氧化硅中空粒子二级分散液;

11.将所得二级分散液进行分离、洗涤,调节固含为30%,得到二氧化硅中空粒子分散液,或者干燥后得到二氧化硅中空微粒子粉末。

12.上述制备方法相对于现有技术而言,在初级分散液的基础上进一步经历水热反应,其目的在于可使所得最终二氧化硅中空微粒子具有低的表面粗糙度、低的壁厚、高的空腔率,高的分散稳定性,有利于提高防反射膜的防反射性能。

13.作为优选,所述硅烷x为四丁酮肟基硅烷、四(4-甲基-2-戊酮)肟基硅烷、四(2-乙基己氧基)硅烷的至少一种。

14.作为优选,所述促溶化合物选自聚丙二醇、聚丙二醇单醚、失水山梨醇脂肪酸酯、聚氧乙烯聚氧丙烯嵌段共聚物、丙二醇嵌段聚醚、环氧乙烷和环氧丙烷的共聚物中的至少一种;所加入的促溶化合物相对硅烷x的重量比为(0.01-1.5):1,优选(0.15-0.3):1。可以理解的是,在前驱体合成时,硅烷x、促溶化合物的含量应控制在上述合理范围之内,含量过低起不到预期效果,含量过高效果也会适得其反,还会造成不必要的经济损失。并且,所加入的促溶化合物相对硅烷x的重量比还可以为0.01:1、0.05:1、0.1:1、0.15:1、0.16:1、0.17:1、0.18:1、0.19:1、0.2:1、0.21:1、0.22:1、0.23:1、0.24:1、0.25:1、0.26:1、0.27:1、0.28:1、0.29:1、0.3:1、0.4:1、0.5:1、0.6:1、0.7:1、0.8:1、0.9:1、1.0:1、1.1:1、1.2:1、1.3:1、1.4:1、1.5:1或上述范围内的任意点值。

15.作为优选,所述有机溶剂选自甲醇、乙醇、异丙醇、二丙二醇甲醚、丙二醇乙醚、乙二醇乙醚、乙二醇甲醚中的至少一种;所加入的有机溶剂相对硅烷x的重量比为(0.1-15):1,优选(0.5-3):1。可以理解的是,在前驱体合成时,有机溶剂、硅烷x的含量应控制在上述合理范围之内,含量过低无法合成出二氧化硅前驱体,含量过高同样会对合成二氧化硅前驱体不利,还会造成成本的升高。并且,所加入的有机溶剂相对硅烷x的重量比还可以为0.1:1、0.2:1、0.3:1、0.4:1、0.5:1、0.6:1、0.7:1、0.8:1、0.9:1、1.0:1、1.1:1、1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、1.9:1、2.0:1、2.1:1、2.2:1、2.3:1、2.4:1、2.5:1、2.6:1、2.7:1、2.8:1、2.9:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1、10:1、11:1、12:1、13:1、14:1、15:1或上述范围内的任意点值。

16.作为优选,所加入的水相对硅烷x的重量比为(0.01-2):1,优选(0.15-0.5):1。可以理解的是,在前驱体合成时,水、硅烷x的含量应控制在上述合理范围之内,含量过低会使硅烷x的水解程度过低,对二氧化硅前驱体合成不利,含量过高水解程度过快,容易造成前驱体之间的团聚,且会升高成本。

17.作为优选,所述加热反应的反应温度为20-150℃,反应时间为1-30h,优选反应温度为50-90℃,反应时间为6-15h。可以理解的是,在加热反应中,应严格控制加热反应的反应温度和反应时间,原因在于,若反应温度<20℃,反应速率过慢,无法合成二氧化硅前驱

体,若>150℃,则硅烷x容易失效,且对反应容器要求较高,同时能耗增加,成本增加;同理,若反应时间<1h,则无法合成二氧化硅前驱体,若>30h,则成本增加,不利于扩大生产。

18.作为优选,所加入的二氧化硅前驱体相对于水的重量百分比为1-70%,优选为10-20%。可以理解的是,所加入的二氧化硅前驱体、水的含量应控制在上述合理范围之内,含量过低生成的二氧化硅初级分散液浓度太低,不利于大规模生产,含量过高不利于成核反应的进行,无法生成二氧化硅初级分散液。并且,所加入的二氧化硅前驱体相对于水的重量百分比还可以为1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%或上述范围内的任意重点百分比。

19.作为优选,水热反应的反应温度为180-250℃,反应时间为12-24h。在上述方案中,二氧化硅中空粒子的表面粗糙度、壁厚、空腔率可通过调节二级分散液制备过程中的温度、反应时间等来简单实现,因此,上述水热反应的温度和时间极为关键,若反应温度<100℃,则温度较低,二氧化硅表面羟基的脱水缩合反应无法正常进行,若>250℃,则同样对降低粒子表面粗糙度具有不利影响,甚至会出现相反的效果,且会增加能耗,提高生产成本;同理,若反应时间<1h,则反应时间过短,无法起到调节二氧化硅中空粒子表面粗糙度的作用,若>28h,不利于降低粒子表面粗糙度,甚至会出现相反的效果,且会提高生产成本。并且,反应温度还可以为100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃或上述范围内的任意温度值,反应时间还可以为1h、2h、3h、4h、5h、6h、7h、8h、9h、10h、11h、12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h、23h、24h、25h、26h、27h、28h或上述范围内的任意时间值。

20.作为优选,所加入的粒子稳定剂为聚磷酸盐类或烷基醇胺类,其中,所述聚磷酸盐类选自六偏磷酸钠、多聚磷酸钠、三聚磷酸钾和焦磷酸四钾中的至少一种;所述烷基醇胺类选自三乙醇胺、三异丙醇胺和二异丙醇胺的至少一种;所加入的粒子稳定剂相对于氧化硅前驱体的重量百分比为1-20%。

21.本发明还提供了一种防反射膜,采用上述技术方案所述的二氧化硅中空微粒子或者上述技术方案任一项所述的制备方法制备得到二氧化硅中空粒子分散液或者干燥后得到的二氧化硅中空微粒子粉末。

22.与现有技术相比,本发明的优点和积极效果在于:

23.1、本发明提供了一种二氧化硅中空微粒子的制备方法,该方法无需硬模板剂,无需高温煅烧或溶剂刻蚀,且表面粗糙度、壁厚、空腔率可以通过改变二级分散液制备过程中的温度、反应时间等来调节,简单、容易操作;

24.2、本发明所制备的二氧化硅中空微粒子具有低的表面粗糙度,低的壁厚、高的空腔率,可通过透射电镜图进行表征,有利于降低粒子折射率,提高防反射膜的防反射性能;

25.3、本发明所制备的二氧化硅中空微粒子低的表面粗糙度主要是由二级分散液表面共生羟基的脱水缩合导致,邻生、孤立羟基的存在仍可为后期功能化改性提供活性位点,且无需引入任何化学助剂,不仅避免了杂质的引入,而且工艺简单、成本较低,有利于大规模工业化生产。

26.4、本发明解决了具有较低表面羟基数的氧化硅在水溶液中不稳定易沉降的问题,通过在二级分散液制备过程中加入粒子稳定剂,可使所制备的二氧化硅中空微粒子水溶液

均一稳定,无沉降。

附图说明

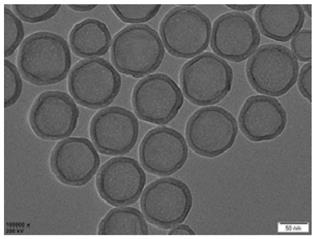

27.图1为本发明提供的实施例3的透射电镜图。

具体实施方式

28.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1

30.二氧化硅中空微粒子的制备

31.步骤1)将249g四(4-甲基-2-戊酮)肟基硅烷、60g乙二醇甲醚、18g聚丙二醇混合均匀至透明,然后加入12g去离子水混合均匀,搅拌10分钟之后,升温至80℃继续反应6h,减压快速旋转蒸馏掉体系内的溶剂以及低分子量化合物,得到二氧化硅前驱体;

32.步骤2)取120g二氧化硅前驱体加入到420g去离子水中,30℃继续搅拌20h,得到二氧化硅中空粒子初级分散液;

33.步骤3)将初级分散液、粒子稳定剂六偏磷酸钠6g(添加量为前驱体质量的5%)在分散设备辅助下加入反应釜中,填充量为75%,于250℃下水热反应28h,进行羟基脱水缩合反应,得到二氧化硅中空粒子二级分散液;

34.步骤4)将二级分散液离心去除上层清液、水洗下层胶状物除去杂质,并调节分散液的固含为30%,得到二氧化硅中空微粒子水分散液;

35.实施例1所制备的二氧化硅中空粒子表面羟基数为1.03nm-2

、平均壁厚为2nm,粒子平均空腔率为62%。

36.实施例2

37.与实施例1的不同之处在于:

38.将步骤1)中249g四(4-甲基-2-戊酮)肟基硅烷替换为175g四丁酮肟基硅烷,将聚丙二醇替换为失水山梨醇脂肪酸酯,将去离子水的量减为6g,将步骤3)中的填充量换为85%,粒子稳定剂添加量换为1.2g(添加量为前驱体质量的1%),且于200℃下水热反应20h;最终得到二氧化硅中空微粒子水分散液。

39.实施例2所制备的二氧化硅中空粒子表面羟基数为1.21nm-2

、平均壁厚为5nm、粒子平均空腔率为56%。

40.实施例3

41.与实施例1的不同之处在于:

42.将步骤1)中249g四(4-甲基-2-戊酮)肟基硅烷替换为182g四(2-乙基己氧基)硅烷,将乙二醇甲醚替换为乙二醇乙醚,将聚丙二醇替换为聚丙二醇单甲醚;

43.将步骤2)中420g去离子水替换为600g去离子水,25℃继续搅拌24h;

44.将步骤3)中的填充量换为65%,粒子稳定剂添加量换为24g(添加量为前驱体质量的20%),且于100℃下水热反应12h。最终得到二氧化硅中空微粒子水分散液。

45.实施例3所制备的二氧化硅中空粒子表面羟基数为1.51nm-2

。如图1所示,平均壁厚为10nm,粒子平均空腔率为45%。

46.实施例4

47.与实施例1的不同之处在于:

48.将步骤1)中18g聚丙二醇替换为36g聚氧乙烯聚氧丙烯嵌段共聚物,12g去离子水替换为17g去离子水;

49.将步骤2)中二氧化硅前驱体的质量减少为60g,35℃继续搅拌18h;

50.将步骤3)中粒子稳定剂换为二异丙醇胺,添加量为6g(添加量为前驱体质量的5%)换为于180℃下水热反应1h。最终得到二氧化硅中空微粒子水分散液。

51.实施例4所得二氧化硅粒子的表面羟基数为1.62nm-2

、平均壁厚为13nm,粒子平均空腔率为40%。

52.对比例1

53.与实施例1的不同之处在于:

54.省去步骤3)二级分散液的制备过程,其余与实施例1一致。

55.对比例1所制备的二氧化硅中空粒子表面羟基数为2.94nm-2

,平均壁厚为20nm,粒子平均空腔率为28%。

56.对比例2

57.与实施例2的不同之处在于:

58.省去步骤3)二级分散液的制备过程,其余与实施例2一致。

59.对比例2所制备的二氧化硅中空粒子表面羟基数为2.92nm-2

,平均壁厚为19nm,粒子平均空腔率为31%。

60.对比例3

61.与实施例3的不同之处在于:

62.省去步骤3)二级分散液的制备过程,其余与实施例3一致。

63.对比例3所制备的二氧化硅中空粒子表面羟基数为2.96nm-2

,平均壁厚为22nm,粒子平均空腔率为25%。

64.对比例4

65.与实施例4的不同之处在于:

66.省去步骤3)二级分散液的制备过程,其余与实施例4一致。

67.对比例4所制备的二氧化硅中空粒子表面羟基数为2.93nm-2

,平均壁厚为19nm,粒子平均空腔率为31%。

68.对比例5

69.与实施例1的不同之处在于:

70.二级分散液的制备过程反应温度为50℃,其余与实施例1一致。

71.对比例5所制备的二氧化硅中空粒子表面羟基数为2.92nm-2

,平均壁厚为18nm,粒子平均空腔率为33%。

72.对比例6

73.与实施例1的不同之处在于:

74.二级分散液的制备过程反应温度为300℃,其余与实施例1一致。

75.对比例6所制备的二氧化硅中空粒子表面羟基数为3.01nm-2

,平均壁厚为25nm,粒子平均空腔率为21%。

76.对比例7

77.与实施例1的不同之处在于:

78.二级分散液的制备过程反应时间为40h,反应温度为250℃,其余与实施例1一致。

79.对比例7所制备的二氧化硅中空粒子表面羟基数为3.03nm-2

,平均壁厚为26nm,粒子平均空腔率为18%。

80.对比例8

81.与实施例1的不同之处在于:

82.二级分散液的制备过程添加粒子稳定剂的量为0,其余与实施例1一致。

83.二级分散液中二氧化硅聚集沉淀,最终得不到均一稳定的二氧化硅中空微粒子水分散液。

84.对比例8所制备的二氧化硅中空粒子表面羟基数为2.76nm-2

,平均壁厚为16nm,粒子平均空腔率为35%。

85.基于以上实施例及对比例的实验说明,二氧化硅中空粒子的表面粗糙度、平均壁厚及平均空腔率主要受二级分散液的制备过程影响,实施例1、实施例2及实施例3说明,二级分散液制备过程中在一定范围内随着反应温度的升高及反应时间的延长,二氧化硅中空粒子的表面羟基数是降低的,即二氧化硅中空粒子的表面粗糙度是降低的,同时粒子的平均壁厚是降低的,平均空腔率是升高的。对比例1-4没有二级分散液的制备过程,其表面羟基数均大于实施例1-4的表面羟基数,且其表面羟基数相差很小(0.04),远远小于实施例1-4的羟基数差值,同时,其粒子的平均壁厚及平均空腔率的表现也劣于实施例1-4。同时,对比例5-7表明,二级分散液制备过程中温度和反应时间是影响二氧化硅表面粗糙度、平均壁厚及平均空腔率的关键因素,当反应温度或反应时间不在合理范围内时,都不利于二氧化硅表面粗糙度及粒子平均壁厚的降低以及粒子平均空腔率的升高,甚至会出现相反的效果。此外,由于对比例8二级分散液制备过程中并未添加粒子分散剂,导致氧化硅粒子出现沉降现象,由于沉降现象的出现,粒子表面羟基数、平均壁厚及平均空腔率的表现也劣于实施例1。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。