1.本发明涉及线路板领域,特别涉及一种线路板的制作方法、一种线路板及一种掩膜片。

背景技术:

2.电子产品愈来愈走向轻薄短小的设计架构,cof即覆晶薄膜是一种新兴的ic封装技术具有更小的尺寸更轻薄的设计,有助于提升产品功能和更好的用户感受被广泛使用。

3.随着芯片安装空间减小,cof线路也越来越精细。细线路在生产过程中及后续的贴合过程中会受到可控或者非可控的外力影响难免会出现线路弯折和peeling(脱落)现象。

技术实现要素:

4.针对上述缺陷,本发明提供一种线路板的制作方法,该线路板的制作方法显著降低了线路peeling的数量和严重程度。

5.一种线路板的制作方法,该线路板的制作方法包括:

6.将膜覆在基板上;

7.将掩膜片上的图形线路转移到覆盖膜后的基板的膜上;

8.移除待蚀刻部分的cu上的膜;

9.待蚀刻部分的cu被蚀刻;

10.形成图形线路;

11.其中,掩膜片上的图形线路的线路的头部宽度/与客户要求的图形线路的线路的头部宽度的比值》1。

12.在本技术的一个或多个具体地实施方式中,所述膜为正型光刻胶或负型光刻胶。

13.在本技术的一个或多个具体地实施方式中,所述膜通过高压压覆在基板上。

14.在本技术的一个或多个具体地实施方式中,所述掩膜片上的图形线路的线路的头部宽度/与客户要求的图形线路的线路的头部宽度的比值通过以下的方式确定:

15.设计不同的线宽和间距的样品放置在预定不同浓度的蚀刻液中模拟生产作业时间进行不同时间浸泡;

16.进行量测并进行数据分析获得相关性,得出有效的演算逻辑式;

17.得出比值。

18.在本技术的一个或多个具体地实施方式中,所述设计不同的线宽和间距的样品放置在预定不同浓度的样品中,并模拟生产作业时间进行不同时间浸泡。

19.在本技术的一个或多个具体地实施方式中,所述进行量测并进行数据分析获得相关性,得出有效的演算逻辑式中,考虑不同的cu占比和蚀刻量的关系,间距较小时蚀刻溶液很难有效的浸入,间距影响因素较大,间距到达一定足够的距离时,线路之间的距离影响逐渐减小,呈线性的增长后慢慢减弱直至完全不受影响,蚀刻溶液的喷压和流速影响逐渐加大而成为显要考虑因素。

20.在本技术的一个或多个具体地实施方式中,所述掩膜片的图形线路的线路上设置有至少1个孔洞,所述孔洞的光透过性与间距的光透过性相同;优选设置在图形线路的线路的头部。

21.在本技术的一个或多个具体地实施方式中,所述孔洞设置在掩膜片的图形线路的线路的头部上。

22.在本技术的一个或多个具体地实施方式中,所述孔洞的大小通过以下的方式确定:

23.设计不同的线宽、间距、孔洞的样品放置在预定不同浓度的蚀刻液中模拟生产作业时间进行不同时间浸泡;

24.进行量测并进行数据分析获得相关性,得出有效的演算逻辑式;

25.得出孔洞的大小。

26.在本技术的一个或多个具体地实施方式中,所述进行量测并进行数据分析获得相关性,得出有效的演算逻辑式中,考虑不同的cu占比和蚀刻量的关系,间距较小时蚀刻溶液很难有效的浸入,间距影响因素较大,间距到达一定足够的距离时,线路之间的距离影响逐渐减小,呈线性的增长后慢慢减弱直至完全不受影响,蚀刻溶液的喷压和流速影响逐渐加大而成为显要考虑因素。

27.基于上述的线路板的制作方法,本发明还提供一种线路板。

28.一种线路板,该线路板由上述的线路板的制作方法制作而成。

29.本发明还提供一种掩膜片。

30.一种掩膜片,掩膜片上的图形线路的线路的头部宽度/与客户要求的图形线路的线路的头部宽度的比值》1

31.在本技术的一个或多个具体地实施方式中,所述掩膜片的图形线路的线路上设置有至少1个孔洞,所述孔洞的光透过性与间距的光透过性相同。

32.在本技术的一个或多个具体地实施方式中,所述孔洞设置在掩膜片的图形线路的线路的头部上。

33.发明原理:

34.本发明发明人经长期的研究发现,导致线路peeling现象大致有两种原因:a、线路头部逐渐变细,外观形貌呈现“锥形”与基材之间的附着面积减小;b、对线路侧面剖视发现线路头部cu层与pi层未连接,出现悬空部位形貌呈现“船首”状。“船首”悬空的距离越大附着力越小,易导致peeling。

35.上述两种原因的形成原因在于:

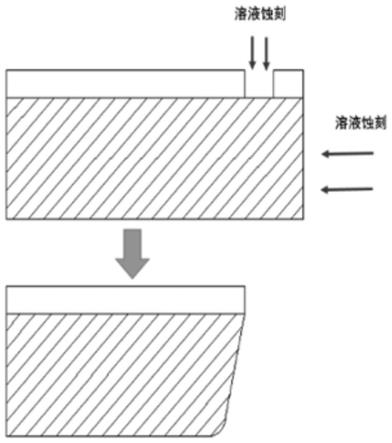

36.蚀刻线路采用dipping的方式进行蚀刻,溶液蚀刻具有各向蚀刻的特性,线路区受到两侧的蚀刻液的攻击,而线路的头部受到来自更多方向的溶液攻击(如图1,图1为线路头部遭受更多的蚀刻液攻击示意图),棱角逐渐消除形貌变成“锥形”,在溶液的蚀刻过程中上层cu受到pr(光刻胶)的保护,下层cu受到溶液的钻蚀慢慢被腐蚀掉。且线路的头部处于空旷区域,会有更多的溶液进入。将溶液腐蚀效应进行放大,出现锥形和船首的现象(如图2,图2为蚀刻后线路头部线宽变细呈“锥形”的示意图)。蚀刻过程中,蚀刻液攻击过程示意图如图3-6所示。

37.本发明发明人进一步研究发现,蚀刻溶液对cu的不同区域的蚀刻量决定着线路的

最终形貌。而影响蚀刻量的因素众多如蚀刻液的离子浓度、不同药液之间的比例(护岸剂)、线路的宽度、线路之间的间距(space)、蚀刻溶液更新的速度等等。

38.发明有益效果:

39.本技术在蚀刻后线路头部的“船首”距离减小,cu的top和bottom在x轴的距离差异小于2um,使线路头部与基材之间有效连接增加,从而加强线路头部的附着性,显著降低了线路peeling的数量和严重程度。

附图说明

40.图1为线路头部遭受更多的蚀刻液攻击示意图;

41.图2为蚀刻后线路头部线宽变细呈“锥形”的示意图;

42.图3-6为蚀刻过程中蚀刻液攻击过程示意图;

43.图7为线路板的制作方法的流程示意图;

44.图8为现有技术掩膜片蚀刻时的示意图;

45.图9为本技术掩膜片蚀刻时的示意图;

46.图10为现有技术掩膜片蚀刻后的线路示意图;

47.图11为本技术掩膜片蚀刻后的线路示意图;

48.图12为本技术掩膜片蚀刻后的线路的头部示意图;

49.图13为现有技术掩膜片蚀刻后的线路头部的侧面剖视示意图;

50.图14为本技术掩膜片蚀刻后的线路头部的侧面剖视示意图;

51.图15为本技术掩膜片蚀刻后的线路头部的侧面剖视放大示意图。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.请参考图7,图7为一种线路板的制作方法的流程示意图。

54.一种线路板的制作方法,包括以下步骤:

55.s1:压膜前处理,对压膜前的铜面板(基材)经过前处理使铜面粗糙度复合压膜。

56.其中,铜面板可以为加法形成的铜面板,也可以为减法的铜面板。

57.s2:将膜贴附在铜面板上。

58.膜及膜贴附在铜面板上的工艺参数为现有技术中的膜及贴附工艺,其中,干膜及将干膜采用高压将干膜压附在铜面板上为现有工艺中的一种,当然,也可以采用现有技术中的其它方式。

59.s3:图像转移:掩膜片上的图像转移到贴附在铜面板的膜上。

60.图像转移转移的方式可以采用曝光的方式,曝光后,掩膜片(也称为光罩版)上的图像转移膜上,膜有两种类型的膜,一种为正型光刻胶,另一种为负型光刻胶。

61.正型光刻胶在曝光时,从掩膜片的图像上透过的光的部分照射到正型光刻胶的膜上时,膜上被照射的那些部位产生光变化,在后续的蚀刻中,产生光变化下面的cu层被蚀刻

液蚀刻,而未产生光变化的部分不被蚀刻液蚀刻并保护其覆盖的cu层部分的不被蚀刻液蚀刻。

62.负型光刻胶在曝光时,从掩膜片的图像上透过的光的部分照射到负型光刻胶的膜上时,膜上被照射的那些部位产生光变化,在后续的蚀刻中,这些产生光变化的部分不被蚀刻液蚀刻并保护其覆盖的部分不被蚀刻液蚀刻,而未产生光变化的部分下面的cu层被蚀刻液蚀刻。

63.s4:显影,移除待蚀刻部分的cu层上的膜。

64.显影中,对于正型光刻胶的膜,显影时移除的部分为产生光变化的部分,对于负型光刻胶的膜,显影时移除的部分为未产生光变化的部分。

65.s5:蚀刻,显影后未被膜覆盖的cu被蚀刻液蚀刻。

66.s6:后续处理:移除蚀刻后cu层上的膜,最终形成与掩膜片上对应的图形线路(在cof中,即在cof上形成与掩膜片上对应的图形设计),形成图形线路后,继续进行后续的如在板上涂覆保护层等工艺。

67.s2-s6中,现有工艺中,掩膜片上的图像的线路尺寸(如线宽及线宽之间的间距)与客户要求产品最终的线路的尺寸是相同的(也就是蚀刻后形成的最终的图形线路),但是,由于蚀刻线路采用dipping的方式进行蚀刻,溶液蚀刻具有各向蚀刻的特性,线路区受到两侧的蚀刻液的攻击,而线路的头部受到来自更多方向的溶液攻击(如图1,图1为线路头部遭受更多的蚀刻液攻击示意图),棱角逐渐消除形貌变成“锥形”,在溶液的蚀刻过程中上层cu受到pr(光刻胶)的保护,下层cu受到溶液的钻蚀慢慢被腐蚀掉。且线路的头部处于空旷区域,会有更多的溶液进入。将溶液腐蚀效应进行放大,出现锥形和船首的现象(如图2,图2为蚀刻后线路头部线宽变细呈“锥形”的示意图)。蚀刻过程中,蚀刻液攻击过程示意图如图3-6所示。

68.本发明发明人发现,蚀刻溶液对cu的不同区域的蚀刻量决定着线路的最终形貌。而影响蚀刻量的因素众多如蚀刻液的离子浓度、不同药液之间的比例(护岸剂)、线路的宽度、线路之间的间距(space)、蚀刻溶液更新的速度等等。

69.本技术发明人为实际有效的验证不同的layout(图形设计)及蚀刻条件对线路形貌的影响,设计不同的线宽和间距的样品放置在预定不同浓度的样品中,并模拟生产作业时间进行不同时间浸泡。

70.本技术发明人对验证的数组样品进行量测并进行数据分析获得相关性。不同的space决定着溶液的浸入量,为对layout设计(图形设计)进行有效的分类比较,计算不同的cu占比(cu占比=线路面积/(线路面积 space面积))和蚀刻量的关系,space较小时蚀刻溶液很难有效的浸入,此时线路之间的距离对蚀刻量起关键作用,呈指数倍的增长。当space到达一定足够的距离时,线路之间的距离影响逐渐减小,呈线性的增长后慢慢减弱。space逐渐增大直到不再起到决定性影响因素,此时进入到蚀刻变化的下一阶段,蚀刻溶液能有效的浸入与金属层cu之间产生反应并消耗离子浓度,其化学反应为cu cucl2

→

cu2cl2,cu2cl2 2hcl h2o2

→

2cucl2 2h2o,当离子浓度逐渐的消耗新的蚀刻液不能及时的补充形成“水池效应”蚀刻速度减慢,此时溶液的喷压和流速影响逐渐加大。

71.本技术发明人根据验证得出蚀刻量和不同蚀刻阶段的关键影响因素得出有效的演算逻辑式,计算出在不同的条件不同区域的蚀刻速率,按实际生产的条件推算出蚀刻量

并对决定性的关键影响条件进行调整,得出相互之间的影响关系,对线路的预设的形貌进行优化设计。

72.进一步地,本技术发明人根据实际生产的形貌并计算出“船首”悬空的距离,在pr层上在预定的点位设置孔洞并根据实际蚀刻量进行不同的孔洞形况和大小调整,蚀刻溶液在孔洞处进入蚀刻cu层,使线路的头部和侧面得到蚀刻,竖直方向和侧面的蚀刻共同作用,从而解决或降低蚀刻“船首”悬空的现象。

73.本技术发明人根据实际测算的蚀刻量和演算,得出相对客户图形(客户要求产品最终的线路的尺寸)的调整值绘制成最终的mask图形(即掩膜片),此时掩膜片上线路的头部的线宽表客户要求的线宽宽,线路的掩膜片上线路的头部其中1区域(孔洞)的光透过性与线路上其余地方的光透性不同而与掩膜片上线路之间的间距的光透过性形同。

74.将本技术掩膜片进行s2-s6形成的图形线路,与现有技术中的掩膜片进行s2-s6,如图8和图9,其中,图8为现有技术掩膜片蚀刻时的示意图,图9为本技术掩膜片蚀刻时的示意图。蚀刻后的线路示意图如图10、图11和图12,其中,图10为现有技术掩膜片蚀刻后的线路示意图,图11为本技术掩膜片蚀刻后的线路示意图,图12为本技术掩膜片蚀刻后的线路的头部示意图。将本技术掩膜片和现有技术的掩膜片蚀刻后形成的线路的头部分别剖切,如图13、图14和图15,其中,图13为现有技术掩膜片蚀刻后的线路头部的侧面剖视示意图,图14为本技术掩膜片蚀刻后的线路头部的侧面剖视示意图,图15为本技术掩膜片蚀刻后的线路头部的侧面剖视放大示意图。

75.图12的俯视观察,线路头部的形貌呈平头状或者圆弧形。通过设计优化改善线路形貌“锥形”的外观,使线路tip区的宽度与lead宽度基本一致,增强线路的附着面积改善peeling现象tip(线路的头部)呈平头或略有圆弧形,图15的侧面剖视观察,线路头部的“船首”距离减小,cu的top和bottom在x轴的距离差异小于2um。使线路头部与基材之间有效连接增加,从而加强线路头部的附着性。

76.从图13-15可以看出,本技术蚀刻后线路头部的线宽具有明显的增加,改善“锥形”外观增加附着面积,侧面剖视分析明显减小“船首”悬空的现象改善无效附着。

77.用本技术掩膜片进行线路板的制作与用现有掩膜片进行线路板的制作方法的样品进行peeling检测,本技术的样品线路peeling的数量和严重程度具有明显下降,改善效果明显。

78.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。