1.本发明涉及二醇的制造方法。

背景技术:

2.仲醇类作为合成洗涤剂、表面活性剂和增塑剂等的原料是有用的。关于仲醇类,已知有如下技术:在偏硼酸和饱和脂肪族烃的存在下,经过导入含有分子氧的反应气体的氧化反应工序后,得到硼酸酯化合物,然后,经过水解工序

·

皂化工序,由此可以得到仲醇类(例如,专利文献1)。

3.然而,已知仲醇的二醇在作为表面活性剂的添加剂的用途中也是有用的,也已知其可以通过蒸馏从仲醇的制造工序中得到的醇混合物中得到(专利文献2)。现有技术文献专利文献

4.专利文献1:日本特开昭56-131531号公报专利文献2:日本特开昭48-34807号公报

技术实现要素:

5.但是,发现利用现有技术制作的二醇的色相差、或者不饱和脂肪族烃多。

6.因此,本发明的课题在于提供一种色相良好且能够减少不饱和脂肪族烃的二醇的制造方法。

7.用于解决上述课题的一个实施方式为一种二醇的制造方法,其包括:a)将偏硼酸、饱和脂肪族烃和含有分子氧的反应气体供给至反应器,在偏硼酸的存在下,将饱和脂肪族烃用含有分子氧的反应气体进行液相氧化,得到含有氧化物的反应液;b)将上述氧化物酯化,得到含有硼酸酯化合物的反应液;c)将上述含有硼酸酯化合物的反应液蒸馏,分离成未反应的饱和脂肪族烃和蒸馏残留物;d)将上述蒸馏残留物水解,分离成原硼酸和有机层;e)将上述有机层用碱皂化,分离成碱性水溶液层和粗制醇层;以及f)对上述粗制醇层实施第一蒸馏而除去一元醇,然后对残留的残液在温度低于250℃且滞留时间低于60分钟的条件下实施第二蒸馏。

8.根据本发明,能够提供色相良好且能够减少不饱和脂肪族烃二醇的制造方法。

附图说明

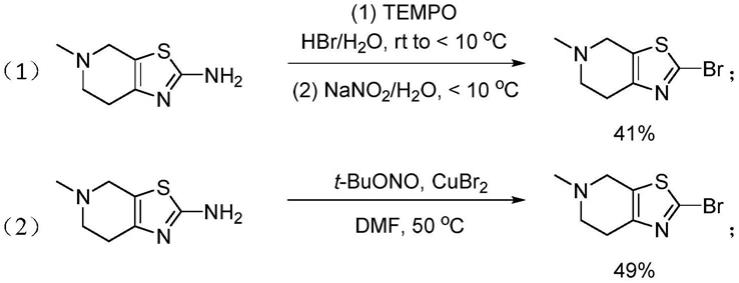

9.图1表示本发明的(f)工序中的示意图。

具体实施方式

10.以下,对本发明进行说明。需要说明的是,本发明并不仅限定于以下的实施方式。另外,只要没有特别说明,则操作和物性等的测定在室温(20~25℃)的条件下进行测定。

11.本发明中的一个实施方式为一种二醇的制造方法,其具有:a)将偏硼酸、饱和脂肪

族烃和含有分子氧的反应气体供给至反应器,在偏硼酸的存在下,将饱和脂肪族烃用含有分子氧的反应气体进行液相氧化,得到含有氧化物的反应液;b)将上述氧化物酯化,得到含有硼酸酯化合物的反应液;c)将上述含有硼酸酯化合物的反应液蒸馏,分离成未反应的饱和脂肪族烃和蒸馏残留物;d)将上述蒸馏残留物水解,分离成原硼酸和有机层;e)将上述有机层用碱皂化,分离成碱性水溶液层和粗制醇层;以及f)对上述粗制醇层实施第一蒸馏而除去一元醇,然后对残留的残液在温度低于250℃且滞留时间低于60分钟的条件下实施第二蒸馏。根据该实施方式,能够提供色相良好且能够减少不饱和脂肪族烃的二醇的制造方法。

12.以下,对各工序进行详细说明。

13.(工序(a))((a)工序:氧化反应工序)在(a)工序中,将偏硼酸、饱和脂肪族烃和含有分子氧(本说明书中,也简称为“氧”)的反应气体供给至反应器,在偏硼酸的存在下,将饱和脂肪族烃用含有分子氧的反应气体进行液相氧化,得到含有氧化物的反应液。

14.饱和脂肪族烃为碳原子数8~30的饱和脂肪族烃(正链烷烃)的混合物。优选饱和脂肪族烃为包含碳原子数10~15饱和脂肪族烃(正癸烷、正十一烷、正十二烷、正十三烷、正十四烷和正十五烷)作为主成分的混合物,更优选为包含碳原子数12~14的饱和脂肪族烃(正十二烷、正十三烷和正十四烷)作为主成分的混合物。在此,“包含饱和脂肪族烃作为主成分”是指以相对于全部饱和脂肪族烃超过90质量%(优选超过95质量%)(上限:100质量%)的比例包含规定的碳原子数的饱和脂肪族烃。另外,饱和脂肪族烃的平均分子量为114以上且422以下,优选为142以上且212以下,更优选为170以上且198以下。饱和脂肪族烃可以是合成的或者是市售品。同样地,偏硼酸也可以是合成的或者是市售品。

15.在上述工序(a)中,含分子氧的气体除了分子氧(氧)以外还包含氮气。优选含分子氧的气体由分子氧(氧)和氮气构成。另外,含分子氧的气体中的分子氧(氧)的浓度为1体积%(vol%)以上且10体积%(vol%)以下,优选为3体积%(vol%)以上且5体积%(vol%)以下等,但不限于此。含分子氧的气体的供给量相对于饱和脂肪族烃1000g为100~1000升/小时,优选为350~600升/小时等,但不限于此。

16.在上述工序(a)中,偏硼酸与饱和脂肪族烃的反应混合比没有特别限定,偏硼酸相对于饱和脂肪族烃优选为1质量%以上且5质量%以下,更优选为2质量%以上且4质量%以下等,但不限于此。

17.液相氧化反应条件没有特别限制,可以同样地应用与以往相同的条件。例如,液相氧化反应温度为100~250℃,优选为140~200℃等,但不限于此。另外,液相氧化反应时间例如为0.5~5小时,优选为1~3小时等,但不限于此。如果为这样的条件,则能够用含分子氧的气体在适当的范围(例如,饱和脂肪族烃的转化率=5~30%)内对饱和脂肪族烃进行液相氧化。上述液相氧化反应可以在大气压(常压)下、加压下或减压下进行,通常在大气压(常压)~30kg/cm2g下进行。另外,上述液相氧化反应可以一边搅拌一边进行(反应器可以具备搅拌机)。

18.在上述工序(a)中,液相氧化反应可以在1台反应器中进行,或者也可以在2台以上的多个反应器中连续地进行。另外,反应器例如可以为搅拌槽式或气泡塔式。

19.((b)工序:酯化工序)在(b)工序中,将上述氧化物(氧化反应产物)酯化而得到含有硼酸酯化合物的反应液。

20.在(b)工序中,生成硼酸酯化合物,但除此以外还存在未反应的脂肪族烃、游离的醇和偏硼酸。游离的醇的沸点与未反应的饱和脂肪族烃的沸点接近,因此难以进行两者的分离。因此,在酯化工序(b)中,将该醇进行原硼酸酯化而转化为硼酸酯化合物。

21.即,在上述工序(b)中,对上述工序(a)中得到的氧化反应产物中所含的游离的醇进行酯化(原硼酸酯化)而得到硼酸酯化合物。在该工序中,使工序(a)中得到的氧化反应产物中存在的游离醇与偏硼酸反应而转化为硼酸酯化合物,通常在氧化反应产物中存在剩余的偏硼酸,因此在此不需要新加入偏硼酸,但有时也新加入偏硼酸。向硼酸酯化合物转化的方法没有特别限定,优选对(a)工序中得到的含有氧化物的反应液实施减压处理。由此,能够利用游离的醇和过量添加的偏硼酸(或新添加的偏硼酸)进行酯化而得到硼酸酯化合物。该酯化的条件没有特别限制。在本发明的一个实施方式中,(b)工序中的压力例如为50~200hpa,优选为90~170hpa等。需要说明的是,本说明书中,酯化工序中的压力是指用为了测定气相部的压力而设置于反应器的上部的压力计测定的压力的值。在本说明书中,全部适用同样的定义。在本发明的一个实施方式中,(b)工序中的温度例如为100~220℃,优选为160~180℃等。需要说明的是,本说明书中,酯化工序中的温度是指利用插入到反应器中的液体中的温度计测定的温度的值。本说明书中,全部适用同样的定义。在本发明的一个实施方式中,(b)工序中的处理时间例如为5~80分钟,优选为20~60分钟等。本说明书中,反应中的处理时间是指反应器中的滞留时间。在此,滞留时间通常是指流入到某有限空间中的物质停在该空间内的时间。如果将空间的容积设为v(m3),将流入物质的体积流量设为θ(m3/hr),则滞留时间(τ)由下式表示。

22.【数学式1】τ(hr)=v/θ

23.需要说明的是,在上述(a)工序~(b)工序中,包括以下的反应的发生。

24.【化学式1】

25.(工序(c):未反应的饱和脂肪族烃的回收工序)在(c)工序中,对上述工序(b)中得到的含有硼酸酯化合物的反应液进行蒸馏,分离成未反应的饱和脂肪族烃(馏出液)和蒸馏残留物(塔底残留液),回收未反应的饱和脂肪族烃(未反应饱和脂肪族烃回收工序)。由于馏出液与塔底残留液的沸点差大,所以通过蒸馏能够容易地分离。

26.在该工序中,作为对硼酸酯化合物进行蒸馏的方法,可以使用简单蒸馏(例如,闪蒸)、分子蒸馏等公知的方法,但并不特别限制于此。上述蒸馏可以以1个阶段进行,也可以以2个阶段以上进行。

27.在本发明的一个实施方式中,(c)工序中的压力例如为1~50hpa或3~25hpa。本说明书中,蒸馏的压力是指为了测定气相部的压力而利用设置于塔顶的压力计测定的压力的值。本说明书中,全部适用同样的定义。在本发明的一个实施方式中,(c)工序中的温度例如为130~250℃或150~205℃。本说明书中,蒸馏的温度是指利用插入到塔底的液体中的温度计测定的温度的值。在本发明的一个实施方式中,(c)工序中的滞留时间例如为1~205分钟或25~120分钟。在此,本说明书中,蒸馏的滞留时间是指,对于塔底的液体,将以成为一定体积的方式预先设定的蒸馏塔内的液体保有量(液体体积)(m3)除以从该蒸馏塔的塔底的抽出液量(m3/分钟)而算出的值。本说明书中,全部适用同样的定义。

28.该工序中回收的未反应饱和脂肪族烃可以在上述氧化反应工序(a)中再利用(循环)。在该情况下,例如可以在除去馏出液的饱和脂肪族烃后直接在上述氧化反应工序(a)中再利用;将该工序中回收的饱和脂肪族烃中所含的羰基化合物和烯烃类氢化后,在氧化反应工序(a)中再利用;或者,例如可以如日本特开昭56-131531号公报所记载,使该工序中回收的饱和脂肪族烃例如与碱性水溶液接触而分离成包含脂肪酸和脂肪酸酯的有机层和水层,根据需要用热水清洗有机层(碱处理工序),对有机层中所含的未反应饱和脂肪族烃进行加氢处理(加氢处理工序)后,将未反应饱和脂肪族烃中所含的醇成分进行原硼酸酯化(酯化工序)后,在氧化反应工序(a)中再利用,但不限于上述。

29.(工序(d):水解工序)在(d)工序中,将上述工序(c)中分离出的蒸馏残留物水解,分离成原硼酸和有机层。

30.具体而言,在蒸馏残留物中添加热水进行水解,分离成包含原硼酸的水层和有机层。在此,热水的温度(液温)为70~150℃,优选为90~100℃等,但不限于此。另外,热水的添加量相对于蒸馏残留物为1~20质量倍,优选为2~10质量倍等,但不限于此。水解时间为5~60分钟,优选为20~30分钟等,但不限于此。如果为这样的条件,则能够将蒸馏残留物充分水解,将包含原硼酸的水层和有机层更高效地分离。

31.(工序(e):皂化工序)在(e)工序中,将上述工序(d)中分离出的有机层用碱进行皂化处理,分离成碱性水溶液层和粗制醇层(皂化工序)。由此,能够除去有机酸、有机酸酯。

32.在此,作为碱,例如可以使用氢氧化钠、氢氧化钾、碳酸氢钠、碳酸氢钾等,但不限于此。另外,在利用上述碱的皂化处理后,如果需要,可以进行水洗。皂化条件没有特别限制,可以同样地应用与以往相同的条件。例如,皂化温度为120~160℃,优选为135~145℃等,但不限于此。皂化时间为30~120分钟,优选为50~90分钟等,但不限于此。如果为这样的条件,则皂化处理能够更高效地进行。皂化处理后,为了除去有机酸、有机酸酯,可以对有机层进行水洗。

33.(工序(f):醇纯化工序)在(f)工序中,具有:对上述粗制醇层实施第一蒸馏而除去一元醇后残留的残液在低于250℃且滞留时间低于60分钟的条件下实施第二蒸馏。由此,可以得到仲醇和色相良好

且减少了不饱和脂肪族烃的二醇。

34.图1表示本发明的(f)工序中的示意图。如图1所示,在上述(e)工序中,将除去了碱性水溶液层后残留的粗制醇层(有机层)2导入到第一蒸馏器11中。然后,进行第一蒸馏。在本发明的一个实施方式中,第一蒸馏的压力例如为1~45hpa,例如为2~30hpa、或者例如为4~12hpa。

35.如果为这样的条件,则可以根据沸点范围适当地分离(例如分离为沸点范围95℃以上且低于120℃的馏分和沸点范围120~150℃的馏分),它们从塔顶3馏出。此时,第一馏分(沸点范围95℃以上且低于120℃的馏分)为少量的饱和脂肪族烃、羰基化合物和一元伯醇(一元醇)的混合物。另外,第二馏分(沸点范围120~150℃馏分)为微量的羰基化合物和仲醇(一元醇)的混合物。

36.接下来,将在第一蒸馏中通过精馏除去了一元醇而得的残留成分的塔底4中的液体导入到第二蒸馏器12中。将其作为原料液实施第二蒸馏。需要说明的是,在本发明的一个实施方式中,上述原料液包含70~98质量%、80~97质量%或85~95质量%的粗二醇。在本发明的一个实施方式中,上述原料液包含0.1~10质量%、0.5~7质量%或1~5质量%的碱成分。如该实施方式那样,即使包含一定程度的碱成分,也不会对二醇的品质造成不良影响,因此没有不良情况。换言之,在蒸馏前不需要水洗这样的工序,也可以存在碱。因此,本发明的一个实施方式在第一蒸馏与第二蒸馏之间不包括用于减少或除去碱的水洗工序。通过为该实施方式,能够期待生产率的提高。在本发明的一个实施方式中,上述原料液包含1~20质量%、2~18质量%、2.5~13质量%或4~10质量%的重质成分。在本发明的一个实施方式中,粗二醇、碱成分和重质成分的合计为100质量%。作为重质成分,例如可举出三醇、四醇、有机酸盐。

37.在本发明的一个实施方式中,第二蒸馏的温度为240℃以下、230℃以下、220℃以下、低于220℃、210℃以下、205℃以下、低于205℃、200℃以下、190℃以下、180℃以下、175℃以下、170℃以下或165℃以下。在本发明的一个实施方式中,第二蒸馏的温度为150℃以上、160℃以上、170℃以上、180℃以上、190℃以上、200℃以上或210℃以上。

38.在本发明的一个实施方式中,第二蒸馏(例如,使用简单蒸馏器的蒸馏)的滞留时间为50分钟以下、45分钟以下、低于45分钟、40分钟以下、35分钟以下、30分钟以下、低于30分钟、25分钟以下或20分钟以下。在本发明的一个实施方式中,第二蒸馏(例如,使用简单蒸馏器的蒸馏)的滞留时间为10分钟以上、20分钟以上、25分钟以上、30分钟以上或45分钟以上。

39.在本发明的一个实施方式中,第二蒸馏(例如,使用分子蒸馏器的蒸馏)的滞留时间为50分钟以下、45分钟以下、低于45分钟、40分钟以下、35分钟以下、30分钟以下、低于30分钟、25分钟以下、20分钟以下、15分钟以下、低于15分钟、10分钟以下、8分钟以下、6分钟以下或4分钟以下。在本发明的一个实施方式中,第二蒸馏(例如,使用分子蒸馏器的蒸馏)的滞留时间为0.5分钟以上、1分钟以上、2分钟以上、5分钟以上、10分钟以上、20分钟以上、25分钟以上、30分钟以上或45分钟以上。

40.在本发明的一个实施方式中,第二蒸馏的压力为4~20hpa、5~18hpa、5~14hpa、5~12hpa、5~10hpa或6~8hpa。

41.在本发明的一个实施方式中,通过简单蒸馏进行上述第二蒸馏,上述温度低于200

℃,上述滞留时间低于45分钟。

42.在本发明的一个实施方式中,通过分子蒸馏进行上述第二蒸馏,上述温度低于220℃,上述滞留时间低于45分钟。在该实施方式中,上述温度低于205℃。在该实施方式中,上述滞留时间低于30分钟。在该实施方式中,上述滞留时间低于15分钟。

43.根据本发明的一个实施方式,还提供一种二醇的制造方法,其包括如下工序:a)将偏硼酸、饱和脂肪族烃和含有分子氧的反应气体供给至反应器,在偏硼酸的存在下,将饱和脂肪族烃用含有分子氧的反应气体进行液相氧化,得到含有氧化物的反应液;b)将上述氧化物酯化,得到含有硼酸酯化合物的反应液;c)将上述含有硼酸酯化合物的反应液蒸馏,分离成未反应的饱和脂肪族烃和蒸馏残留物;d)将上述蒸馏残留物水解,分离成原硼酸和有机层;e)将上述有机层用碱皂化,分离成碱性水溶液层和粗制醇层;f)对上述粗制醇层实施第一蒸馏而除去一元醇,然后对残留的残液在规定的热负荷参数的值以下的条件下实施第二蒸馏。在此,规定的热负荷参数可以通过蒸馏中的温度(℃)与滞留时间(分钟)之积来计算。

44.在本发明的一个实施方式中,在使用简单蒸馏器进行第二蒸馏的情况下,热负荷参数为9000以下、8000以下、7000以下、6000以下、5000以下或4000以下。在本发明的一个实施方式中,在使用简单蒸馏器进行第二蒸馏的情况下,热负荷参数为1000以上、2000以上、2500以上或3000以上。

45.在本发明的一个实施方式中,在使用分子蒸馏器进行第二蒸馏的情况下,热负荷参数为9000以下、8000以下、7000以下、6000以下、5000以下、4000以下、3000以下、2000以下、1000以下、900以下、800以下或700以下。在本发明的一个实施方式中,在使用分子蒸馏器进行第二蒸馏的情况下,热负荷参数为100以上、200以上、300以上、400以上、500以上、600以上、800以上、2000以上、2500以上或3000以上。

46.在本发明的一个实施方式中,在工序(f)中,作为第一蒸馏和第二蒸馏的方法,可以各自独立地使用简单蒸馏(例如,闪蒸)、分子蒸馏等公知的方法,但并不特别限制于此。

47.在本发明的一个实施方式中,简单蒸馏装置由蒸发罐、冷凝器、馏出液接收器、送液泵等构成。

48.在本发明的一个实施方式中,在工序(f)中,第一蒸馏通过简单蒸馏(例如,闪蒸)进行,并且第二蒸馏也通过简单蒸馏(例如,闪蒸)进行。通过该实施方式,能有效率地起到本发明所期望的效果。

49.在本发明的一个实施方式中,在工序(f)中,第一蒸馏通过简单蒸馏(例如,闪蒸)进行,第二蒸馏通过分子蒸馏进行。通过该实施方式,更进一步有效率地起到本发明所期望的效果。

50.在本发明的一个实施方式中,作为目标物的二醇(仲醇的二醇)的色相优选低于100、90以下、80以下、70以下或60以下。在本发明的一个实施方式中,作为目标物的二醇(仲醇的二醇)的色相例如为40以上或45以上。在此,本说明书中,色相的值与apha标准液进行色相比较,具体而言,通过依据jis k 0071:2017的方法算出。在实施例中也使用该方法进行计算。

51.在本发明的一个实施方式中,作为目标物的二醇(仲醇的二醇)的碘值优选低于17、16以下、15以下、13以下或12以下。在本发明的一个实施方式中,作为目标物的二醇(仲

醇的二醇)的碘值例如为8以上或10以上。在此,碘值通过威杰斯法(jis k 0070 1992年)进行测定。在实施例中也使用该方法进行测定。如果该碘值高,则能够判定为不饱和脂肪族烃多。认为不饱和脂肪族烃为杂质,另外对色相也带来不良影响,因此导致品质的降低。

52.需要说明的是,在上述工序(e)与该工序(f)之间,可以按照以往公知的方法进行选自重质分离工序、碱处理工序(特别是氢氧化钾处理工序)和轻质分离工序中的至少一个工序。【实施例】

53.以下,通过实施例和比较例更具体地说明本发明,但本发明并不限定于这些实施例和比较例来解释,将各实施例中公开的技术手段适当组合而得到的实施例也包含在本发明的范围内。

54.(实施例1~9、比较例1)将碳原子数12~14的饱和脂肪族烃的混合物1000g和偏硼酸25g加入到容量3l的圆筒形反应器中,以每1小时430l的比例吹入氧浓度3.5vol%、氮浓度96.5vol%的混合气体,在常压下、170℃下进行2小时氧化反应,得到氧化反应混合液(氧化物)(氧化反应工序)。需要说明的是,该饱和脂肪族烃的混合物的平均分子量为184,相对于混合物的总质量以超过95质量%的比例包含碳原子数12~14的饱和脂肪族烃(正十二烷、正十三烷和正十四烷)。

55.氧化反应后,对含有氧化物的反应液进行减压,由此用醇和过量添加的硼酸进行酯化而得到硼酸酯化合物。该酯化以105hpa、165℃、60分钟进行(酯化工序)。

56.接下来,将该硼酸酯化合物(硼酸酯混合物)在200℃、7hpa下进行闪蒸,由此除去未反应饱和脂肪族烃(未反应饱和脂肪族烃回收工序)。

57.接下来,将残留液用大量(相对于残留液为2质量倍量)的95℃的热水水解25分钟,分离成包含原硼酸的水层和有机层(水解工序)。

58.使用氢氧化钠在140℃下对所得到的有机层进行80分钟皂化处理并进行水洗,除去有机酸和有机酸酯(碱性水溶液层)(皂化工序)。

59.如图1所示,将在皂化工序中除去了碱性水溶液层后残留的粗制醇层(有机层)2导入到第一蒸馏器(简单蒸馏器)11中,在7hpa下分馏,从塔顶3得到作为第一馏分的沸点范围95℃以上且低于120℃的馏分和作为第二馏分的沸点范围120~150℃的馏分。在此,第一馏分(95℃以上且低于120℃的馏分)为少量的饱和脂肪族烃、羰基化合物和一元伯醇(一元醇)的混合物。第二馏分(沸点范围120~150℃的馏分)为微量的羰基化合物和仲醇(一元醇)的混合物,此时,仲醇的大部分为一元仲醇。由此进行第一蒸馏。

60.接下来,将在第一蒸馏中通过精馏除去了一元醇而得的残留成分的塔底4的液体导入到第二蒸馏器(简单蒸馏器)12中,将其作为原料液,以下述的表1中记载的温度、压力、滞留时间实施第二蒸馏。需要说明的是,上述原料液由粗二醇90质量%、碱成分2质量%、重质成分(三醇、四醇、有机酸盐)8质量%构成。

61.【表1】第二蒸馏器(简单蒸馏塔)

62.(实施例10~15、比较例2)将第二蒸馏器(简单蒸馏器)变更为第二蒸馏器(分子蒸馏器),以下述的表2中记载的温度、压力、滞留时间实施第二蒸馏,除此以外,进行与实施例1相同的操作。

63.【表2】第二蒸馏器(分子蒸馏塔)

64.如表1、表2所示,启示了实施例的方法是色相良好且能够减少不饱和脂肪族烃的二醇的制造方法。附图说明

65.1:蒸馏器、11:第一蒸馏器、12:第二蒸馏器、2:(e)工序中除去了碱性水溶液层后残留的粗制醇层(有机层)、3:第一蒸馏器的塔顶、4:第一蒸馏器的塔底、

5:第二蒸馏器的塔顶、6:第二蒸馏器的塔底。

66.以下,对本发明的方式进行总结。1、一种二醇的制造方法,其包括如下工序:a)将偏硼酸、饱和脂肪族烃和含有分子氧的反应气体供给至反应器,在偏硼酸的存在下,将饱和脂肪族烃用含有分子氧的反应气体进行液相氧化,得到含有氧化物的反应液;b)将所述氧化物酯化,得到含有硼酸酯化合物的反应液;c)将所述含有硼酸酯化合物的反应液蒸馏,分离成未反应的饱和脂肪族烃和蒸馏残留物;d)将所述蒸馏残留物水解,分离成原硼酸和有机层;e)将所述有机层用碱皂化,分离成碱性水溶液层和粗制醇层;以及f)对所述粗制醇层实施第一蒸馏而除去一元醇,然后对残留的残液在温度低于250℃且滞留时间低于60分钟的条件下实施第二蒸馏。2、根据1所述的制造方法,其中,所述温度低于220℃。3、根据1或2所述的制造方法,其中,所述滞留时间低于45分钟。4、根据1~3中任一项所述的制造方法,其中,通过简单蒸馏进行所述第二蒸馏,所述温度低于200℃,所述滞留时间低于45分钟。5、根据1~3中任一项所述的制造方法,其中,通过分子蒸馏进行所述第二蒸馏,所述温度低于220℃,所述滞留时间低于45分钟。6、根据1~5中任一项所述的制造方法,其中,所述条件包括压力为4~15hpa。7、根据1~6中任一项所述的制造方法,其中,所述二醇的色相低于90。8、根据1~7中任一项所述的制造方法,其中,所述二醇的碘值为15以下。9、一种二醇,其色相低于90且碘值为15以下。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。