1.本发明属于纺织技术领域,具体涉及一种纳米芳纶增强再生纤维素纤维材料、制备方法及其应用。

背景技术:

2.再生纤维素纤维作为一种广泛应用的纺织纤维,具有吸湿性好,穿着舒适,可纺性优良等特点,常与棉、毛或各种合成纤维混纺用于各类服装及装饰用纺织品。传统的湿法纺丝制备粘胶纤维工艺由于存在环境污染大的问题,正在被新型环保纤维素溶解体系,例如离子液体类(ils),氢氧化钠(naoh)/尿素/硫脲体系或者n-甲基吗啉-n-氧化物(nmmo)溶剂等所取代。离子液体和nmmo溶剂体系在工业化应用的过程中,由于溶剂的昂贵价格,当前需解决的主要问题是溶剂的高效回收。而价格低廉的naoh/尿素或硫脲水溶液冷却溶剂可以快速实现纤维素溶解,并通过湿法纺丝获得新型纤维素复合纤维。然而,其制备纤维所表现出来的强度问题(尤其是湿强度通常只有干强度的二分之一左右),导致此类纤维素纤维所制备织物在尺寸稳定性和耐磨性等方面表现不佳。因此,实现绿色环保高强度再生纤维素纤维的技术研究与工艺开发,具有重大的社会和经济效益,有利于推动我国化纤行业的可持续发展与产品升级。

3.随着纤维素纤维的生产过程以及纺丝工艺不断改善,涌现出了大量增强型纤维素纤维的新品类,诸如高湿模量纤维、高卷曲纤维、强力纤维等等。虽然高湿模量纤维素纤维的湿强和湿模量有所提高,但是其干强依然较低,脆性较大,使其产品应用受到一定限制。专利cn 107313123 a在粘胶纤维生产的多级凝固过程中添加不同的增强剂,使纤维素分子链间发生交联,进而粘胶纤维的湿强和干强均得到了提高。然而交联过程的发生,同样会导致纤维的脆性增大。在纺丝液中添加有机纳米粒子制备复合材料是聚合物增强的常见方案,专利cn104233510a采用氨基树脂增强纤维素纤维,专利cn101775671a采用球磨法粉碎得到的细菌纤维素粉体与粘胶纤维纺丝液混合制备纺丝液,并将上述纺丝液制成高强度粘胶纤维。专利cn104451930a公开了一种晶须增强纤维素纤维的方法,所配制的纳米纤维素晶须分散体系与粘胶纺丝液共混的同时,加入交联剂反应后进行湿法纺丝形成高强纤维素纤维。上述采用有机聚合物增强纤维素纤维的方案中,由于纤维素分子链之间极强的氢键作用,导致有机物很难与纤维素形成均相体系,故大多工艺同时引入了交联体系来避免组分之间的分相。对于纤维素纤维而言,添加无机纳米粒子能够提高纤维的刚性,但是会严重降低纤维材料的伸长率。由此可见,在保证纤维素纤维韧性的前提下,高效提升纤维素纤维的干湿强度,无论在科研领域还是生产实践中,均是一个普遍的技术难题。

技术实现要素:

4.为解决现有技术中存在的上述缺陷,本发明的目的在于提供一种纳米芳纶增强增韧再生纤维素纤维材料及其制备方法,以克服新型溶剂体系制备纤维素纤维的强度和韧性不足的问题。本发明采用新工艺、新方法研制开发出兼具可纺性优异,所得纤维干湿强度

高,韧性好的环保纤维素复合纤维材料,应用前景广阔。

5.本发明是通过下述技术方案来实现的。

6.本发明一方面,提供了一种纳米芳纶增强再生纤维素纤维材料的制备方法,包括如下步骤:

7.s1.制备纳米芳纶水分散液:

8.按质量比为(2-10):(3-15):(200-300)将对位芳纶短切纤维、氢氧化钾和二甲基亚砜混合,在室温搅拌条件下连续反应,得到纳米芳纶溶液;

9.按质量比为(50-300):(1000-2000)将纳米芳纶溶液倒入去离子水中絮凝出纳米芳纶凝胶,按质量比为(1-15):(100-400)将纳米芳纶凝胶与酸进行水热氧化反应,将产物离心分离后再次分散于水中,形成纳米芳纶水分散液;

10.s2.制备纳米芳纶/纤维素复合纺丝液:

11.按质量比为(0.5-5):100将纳米芳纶水分散液在高速搅拌的条件下添加在纤维素溶液中,形成纳米芳纶/纤维素复合纺丝液;

12.s3.制备纳米芳纶/纤维素复合纤维:

13.将纳米芳纶/纤维素复合纺丝液通过纺丝装置喷丝后进入稀酸凝固浴中,制备纳米芳纶/纤维素复合纤维,将纳米芳纶/纤维素复合纤维经牵伸,上油,干燥后得到纳米芳纶增强再生纤维素纤维材料。

14.优选的,步骤s1中,在室温搅拌条件下连续反应3-10天。

15.水热反应温度为120-160℃,水热时间为2-6小时。

16.优选的,所述水热氧化反应的酸为硝酸、硫酸、次氯酸或高氯酸中的一种或几种。

17.优选的,纳米芳纶水分散液的质量浓度为0.5-5wt%。

18.优选的,所述纤维素溶液中纤维素含量为2-20wt%。

19.优选的,纤维素溶液中溶剂为3-10wt%的碱性化合物、3-20wt%的尿素或硫脲,其余为水;

20.所述碱性化合物包括氢氧化钠、氢氧化钾、氢氧化锂、碳酸钠、碳酸钾、碳酸锂、碳酸氢钠、碳酸氢钾、碳酸氢锂、氢氧化铵或氢氧化四丁基铵中的一种或其任意组合。

21.优选的,步骤s3中,稀酸凝固浴中酸的质量分数为3-5wt%。

22.优选的,稀酸凝固浴中的酸包括硫酸、磷酸、草酸、高氯酸或高锰酸中的一种或几种的组合。

23.本发明另一方面,提供了上述方法制备的纳米芳纶增强再生纤维素纤维材料。

24.本发明再一方面,所制备的纳米芳纶增强再生纤维素纤维材料作为单独使用或与棉、毛及其它合成纤维混纺在纺织品中应用。

25.本发明由于采取以上技术方案,其具有以下有益效果:

26.本发明首先利用氢氧化钾/二甲基亚砜复合溶剂将对位芳纶纤维液相剥离,形成纳米芳纶溶液,通过酸氧化的纳米芳纶能够良好的分散在水溶液中,保证了其在复合材料中的良好分散。同时纳米芳纶分子链上的酰胺基团、以及通过氧化引入的羧基均很容易与纤维素分子链上大量的羟基形成氢键作用,进而使复合纤维实现较好的增强效果。而氢键作用的破坏和重塑过程能够吸收大量能量,使得复合纤维材料的韧性同步提高。将纳米芳纶水分散液与纤维素纺丝液复合,通过湿法纺丝形成再生纤维素复合纤维。不仅实现了再

生纤维素复合纤维干、湿强度的同步提高,而且很好的保持了所制备纤维的断裂韧性,其最大干态强度可以达到3.8cn/dtex,湿态强度可以达到3.09cn/dtex,伸长率不小于15%。同时,纳米芳纶纤维较小的尺寸以及优异的分散,其添加之后不会改变纤维素纤维本征的颜色。采用本发明方法制备的再生纤维素复合纤维,具有强度高,缩水率低,弹性好等特点,可以单独使用或与棉、毛及其它合成纤维混纺,用于高档服装面料和产业用纺织品等领域。

27.由该方法制得的复合再生纤维素纤维的干强度较常规粘胶纤维素纤维能够提高30%以上,湿强度提高40%以上。

28.本发明方法工艺简单,无需特殊设备,易于实现工业化生产。本发明所选用共碱溶剂组成均为廉价工业原料,纤维素的溶解与芳纶纳米纤维水分散液的制备方案均具备规模化生产的可行性。

29.本发明的其它特征和优点将在随后的具体实施方式部分予以说明。

具体实施方式

30.下面将结合具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

31.本发明提供的一种纳米芳纶增强再生纤维素纤维材料的制备方法,包括如下步骤:

32.步骤1,制备纳米芳纶水分散液:

33.按质量比为(2-10):(3-15):(200-300)将对位芳纶纤维、氢氧化钾与二甲基亚砜,在室温搅拌条件下连续反应时间为3-10天,得到纳米芳纶溶液;按质量比为(50-300):(1000-2000)将纳米芳纶溶液倒入去离子水中絮凝出纳米芳纶凝胶,通过真空抽滤去除氢氧化钾、二甲基亚砜等成分,获得纳米芳纶凝胶;按质量比为(1-15):(100-400)将该凝胶分散于酸性水溶液中,在温度为120-160℃下进行水热氧化反应2-6小时,将产物离心分离后再次分散于水中,形成质量浓度为0.5-5wt%纳米芳纶水分散液。

34.其中针对纳米芳纶凝胶氧化的酸性环境由氧化性强酸提供,优选的氧化性强酸包括硝酸、硫酸、次氯酸或高氯酸中的一种或几种的组合。

35.步骤2,制备纳米芳纶/纤维素复合纺丝液:

36.按照纤维素在溶液中的质量分数为2-20wt%的比例,将纤维素置于预先冷却的溶剂中,经高速搅拌使纤维素快速溶解,获得高溶解度的透明纤维素溶液;将步骤1中获得的纳米芳纶水分散液按照纤维素与纳米芳纶的质量比为100:0.5-100:5的比例,在高速搅拌的条件下添加在上述纤维素溶液中,形成纳米芳纶/纤维素复合纺丝液。

37.步骤2中纤维素溶液的溶剂组成为3-10wt%的碱性化合物,3-20wt%的尿素或硫脲,其余为水,其总重量满足100%;其中,碱性化合物包括氢氧化钠、氢氧化钾、氢氧化锂、碳酸钠、碳酸钾、碳酸锂、碳酸氢钠、碳酸氢钾、碳酸氢锂、氢氧化铵或氢氧化四丁基铵中的一种或它们之间任意组合。

38.步骤3,制备纳米芳纶/纤维素复合纤维:

39.将步骤2中得到的纳米芳纶/纤维素复合纺丝液,通过纺丝装置喷丝后进入质量分数为3-5wt%稀酸凝固浴中实现纳米芳纶/纤维素复合纤维的制备,进一步纳米芳纶/纤维素复合纤维经牵伸,上油,干燥后得到纳米芳纶增强再生纤维素纤维材料。

40.稀酸凝固浴中的酸包括硫酸、磷酸、草酸、高氯酸或高锰酸中的一种或几种的组合。

41.下面通过具体实施例对本发明做进一步详细说明。

42.实施例1

43.1)制备纳米芳纶水分散液:

44.将2g对位芳纶纤维,4g氢氧化钾放入200ml的二甲基亚砜溶剂中,室温条件下连续搅拌3天,得到棕红色的纳米芳纶溶液;将200ml纳米芳纶溶液倒入1500ml的水中絮凝出纳米芳纶凝胶,通过真空抽滤去除氢氧化钾、二甲基亚砜等成分,获得纳米芳纶凝胶;将1g该凝胶在200ml硝酸/硫酸混合物溶液中(其中硝酸的质量浓度为8.75wt%,硫酸的质量浓度为37.5wt%)进行水热氧化反应,水热反应温度为120℃,水热时间为6小时;水热过程结束,将产物离心分离后再次分散于水中,形成质量浓度为0.5%纳米芳纶水分散液。

45.2)制备纳米芳纶/纤维素复合纺丝液:

46.按照6g纤维素置于预冷至-5℃的100ml共碱体系纤维素溶剂中,共碱体系溶剂中包含6g氢氧化钠,12g尿素,其余为水。纤维素溶解体系经高速搅拌后使纤维素快速溶解,获得高溶解度的透明纤维素溶液;将步骤1中获得的纳米芳纶水分散液按照纤维素与纳米芳纶的质量比为100:0.5的比例,在高速搅拌的条件下添加在上述纤维素溶液中,形成纳米芳纶/纤维素复合纺丝液;

47.3)制备纳米芳纶/纤维素复合纤维:

48.将步骤2中得到的纳米芳纶/纤维素复合纺丝液,通过纺丝装置喷丝后进入3%的草酸凝固浴中实现纳米芳纶/纤维素复合纤维的制备,进一步经牵伸,上油,干燥后得到实施例1的纳米芳纶增强再生纤维素纤维材料。

49.实施例2

50.1)制备纳米芳纶水分散液:

51.将4g对位芳纶纤维,8g氢氧化钾放入300ml的二甲基亚砜溶剂中,室温条件下连续搅拌6天,得到棕红色的纳米芳纶溶液;将50ml纳米芳纶溶液倒入1000ml的水中絮凝出纳米芳纶凝胶,通过真空抽滤去除氢氧化钾、二甲基亚砜等成分,获得纳米芳纶凝胶;将3g该凝胶在150ml次氯酸/高氯酸混合物溶液中(其中次氯酸的质量浓度为10wt%,高氯酸的质量浓度为8wt%)进行水热氧化反应,水热反应温度为130℃,水热时间为5小时;水热过程结束,将产物离心分离后再次分散于水中,形成质量浓度为1%纳米芳纶水分散液。

52.2)制备纳米芳纶/纤维素复合纺丝液:

53.按照2g纤维素置于预冷至-5℃的100ml共碱体系纤维素溶剂中,共碱体系溶剂中包含8g氢氧化锂,20g硫脲,其余为水。纤维素溶解体系经高速搅拌后使纤维素快速溶解,获得高溶解度的透明纤维素溶液;将步骤1中获得的纳米芳纶水分散液按照纤维素与纳米芳纶的质量比为100:1的比例,在高速搅拌的条件下添加在上述纤维素溶液中,形成纳米芳纶/纤维素复合纺丝液;

54.3)制备纳米芳纶/纤维素复合纤维:

55.将步骤2中得到的纳米芳纶/纤维素复合纺丝液,通过纺丝装置喷丝后进入5wt%的稀硫酸凝固浴中实现纳米芳纶/纤维素复合纤维的制备,进一步经牵伸,上油,干燥后得到实施例2的纳米芳纶增强再生纤维素纤维材料。

56.实施例3

57.1)制备纳米芳纶水分散液:

58.将10g对位芳纶纤维,15g氢氧化钾放入260ml的二甲基亚砜溶剂中,室温条件下连续搅拌8天,得到棕红色的纳米芳纶溶液;将200ml纳米芳纶溶液倒入2000ml的水中絮凝出纳米芳纶凝胶,通过真空抽滤去除氢氧化钾、二甲基亚砜等成分,获得纳米芳纶凝胶;将15g该凝胶在400ml硝酸/硫酸混合物溶液中(其中硝酸的质量浓度为10wt%,硫酸的质量浓度为35wt%)进行水热氧化反应,水热反应温度为160℃,水热时间为2小时;水热过程结束,将产物离心分离后再次分散于水中,形成质量浓度为5%纳米芳纶水分散液。

59.2)制备纳米芳纶/纤维素复合纺丝液:

60.按照20g纤维素置于预冷至-5℃的100ml共碱体系纤维素溶剂中,共碱体系溶剂中包含10g碳酸氢钠和碳酸氢锂,18g尿素,其余为水。纤维素溶解体系经高速搅拌后使纤维素快速溶解,获得高溶解度的透明纤维素溶液;将步骤1中获得的纳米芳纶水分散液按照纤维素与纳米芳纶的质量比为100:2的比例,在高速搅拌的条件下添加在上述纤维素溶液中,形成纳米芳纶/纤维素复合纺丝液;

61.3)制备纳米芳纶/纤维素复合纤维:

62.将步骤2中得到的纳米芳纶/纤维素复合纺丝液,通过纺丝装置喷丝后进入4wt%的高氯酸和高锰酸凝固浴中实现纳米芳纶/纤维素复合纤维的制备,进一步经牵伸,上油,干燥后得到实施例3的纳米芳纶增强再生纤维素纤维材料。

63.实施例4

64.1)制备纳米芳纶水分散液:

65.将6g对位芳纶纤维,12g氢氧化钾放入300ml的二甲基亚砜溶剂中,室温条件下连续搅拌7天,得到棕红色的纳米芳纶溶液;将300ml纳米芳纶溶液倒入1800ml的水中絮凝出纳米芳纶凝胶,通过真空抽滤去除氢氧化钾、二甲基亚砜等成分,获得纳米芳纶凝胶;将10g该凝胶在100ml硝酸/硫酸混合物溶液中(其中硝酸的质量浓度为12wt%,硫酸的质量浓度为37wt%)进行水热氧化反应,水热反应温度为120℃,水热时间为4小时;水热过程结束,将产物离心分离后再次分散于水中,形成质量浓度为3%纳米芳纶水分散液。

66.2)制备纳米芳纶/纤维素复合纺丝液:

67.按照8g纤维素置于预冷至-5℃的100ml共碱体系纤维素溶剂中,共碱体系溶剂中包含8g氢氧化铵和氢氧化四丁基铵,12g尿素,其余为水。纤维素溶解体系经高速搅拌后使纤维素快速溶解,获得高溶解度的透明纤维素溶液;将步骤1中获得的纳米芳纶水分散液按照纤维素与纳米芳纶的质量比为100:5的比例,在高速搅拌的条件下添加在上述纤维素溶液中,形成纳米芳纶/纤维素复合纺丝液;

68.3)制备纳米芳纶/纤维素复合纤维:

69.将步骤2中得到的纳米芳纶/纤维素复合纺丝液,通过纺丝装置喷丝后进入4wt%的磷酸凝固浴中实现纳米芳纶/纤维素复合纤维的制备,进一步经牵伸,上油,干燥后得到实施例4的纳米芳纶增强再生纤维素纤维材料。

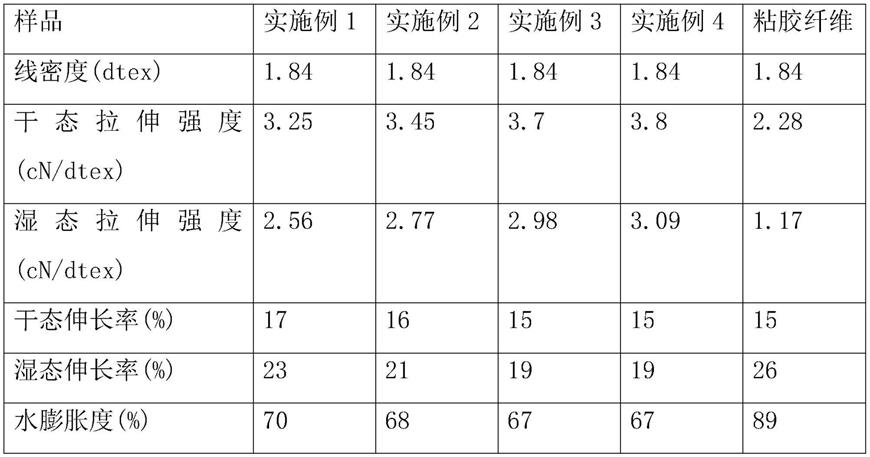

70.下面通过表1将实施例1-4所制备的纤维材料测试材料性能对比如下。

71.表1.实施例与对比例的性能对比

[0072][0073]

从表1可以看出,本发明制备的纳米芳纶增强增韧再生纤维素纤维材料,在力学性能方面远远优于对比例。纳米芳纶的引入不仅实现了再生纤维素复合纤维干、湿强度的同步提高,而且很好的保持了所制备纤维的断裂韧性,其最大干态拉伸强度可以达到3.8cn/dtex,湿态强度可以达到3.09cn/dtex,干态伸长率不小于15%。干态拉伸强度不小于3.25(cn/dtex),湿态拉伸强度不小于2.56(cn/dtex),湿态伸长率(%)不大于23%,水膨胀度不大于70%。基于上述性能优势,采用本发明方法制备的再生纤维素复合纤维将能够满足单独使用或与棉、毛及其它合成纤维混纺的要求,在高档服装面料和产业用纺织品等领域具有重要的应用前景。

[0074]

本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。