1.本技术涉及混凝土技术领域,更具体地说,它涉及一种高强、高韧、高抗冲击、高耐磨水泥基复合材料。

背景技术:

2.水泥基复合材料,如混凝土,具有明显的多尺度结构特征,包括由水泥水化产物和凝胶孔等构成的微观结构、由水泥浆和孔洞缺陷等构成的细观结构以及由砂浆和粗骨料等构成的宏观结构。

3.高性能水泥基材料是当今水泥基材料的发展趋势,同时尽量降低能源、资源的消耗,减少污染以获得可持续发展的环境,也正成为材料界关注的热点。但是,现行的普通水泥基材料多属脆性材料,抗弯强度较低、韧性小。

4.为了改善材料的脆性,通常在材料中掺入钢纤维,制成钢纤维水泥基复合材料,从而使材料具有抗拉、抗折强度高、弯曲韧性、抗冲击耐疲劳、阻裂限缩能力强等特点。

5.针对上述中的相关技术,发明人认为,纤维密度较小,在水泥基复合材料混合过程中容易在水泥基复合材料中分散不均匀,从而导致制得的水泥基复合材料耐磨性、抗冲击性不佳。

技术实现要素:

6.为了提高水泥基复合材料的耐磨性、抗冲击性,本技术提供一种高强、高韧、高抗冲击、高耐磨水泥基复合材料。

7.第一方面,本技术提供一种高强、高韧、高抗冲击、高耐磨水泥基复合材料,采用如下的技术方案:一种高强、高韧、高抗冲击、高耐磨水泥基复合材料,主要由如下重量份数的原料制成:水泥200-300份、减水剂7-8份、纤维11-25份、水70-100份、粗骨料50-60份、细骨料400-600份、耐磨剂10-20份、增强剂5-10份、消泡剂2-3份、粉煤灰20-30份,所述耐磨剂由铜矿渣、玻化微珠、石墨烯按质量比(5-10):(3-4):(1-2)组成,所述增强剂为硅酸钠、丁二烯-苯乙烯共聚乳液、碳化硅中的至少两种。

8.优选的,水泥为p42.5普通硅酸盐水泥。

9.优选的,粉煤灰为一级粉煤灰,粒径小于45μm的颗粒占总数的95%以上。

10.优选的,粗骨料为粒径为22-25mm的连续级配花岗岩破碎石,含泥量不大于0.4%,针片状颗粒含量不大于8%,泥块含量不大于0.15%。

11.优选的,细骨料为细度模数为2.6-3.0的ⅱ区中砂,含泥量不大于2.5%,泥块含量不大于0.5%。

12.优选的,纤维的长度为3mm-35mm,直径为10μm-40μm。

13.优选的,消泡剂为矿物油。

14.优选的,铜矿渣的粒径为0.6-3mm。

15.优选的,玻化微珠的粒度为40-60目。

16.优选的,碳化硅为碳化硅微粉,碳化硅微粉的粒径为2-10μm。

17.优选的,丁二烯-苯乙烯共聚乳液的总固物质量分数为49.25%,ph值为8.25,粘度为190mpa.s,苯乙烯质量分数为0.0001%。

18.通过采用上述技术方案,耐磨剂与增强剂协同作用,增强剂用于提高耐磨剂在水泥基复合材料中的分散情况,从而使得耐磨剂在水泥基复合材料中均匀分布;耐磨剂在水泥基复合材料中作为增硬骨架,增强剂的分子间作用力强,与耐磨剂相容性佳,以增强剂为支点,从而使得耐磨剂在水泥基复合材料中均匀分布,从而能够均匀分散水泥基复合材料受到的应力,并通过交联点,将应力进行分散,从而提高水泥基复合材料的耐磨性能和抗冲击性能。

19.优选的,所述纤维、耐磨剂、增强剂的质量比为(15-20):(12-16):(6-8)组成。

20.通过采用上述技术方案,对纤维、耐磨剂、增强剂的质量比进行优化,从而使得纤维、耐磨剂、增强剂三者的比例达到最佳,纤维与增强剂共同作用,从而在水泥基复合材料中形成空间网络结构,从而加固水泥基复合材料的强度,耐磨剂在纤维、增强剂的作用下与水泥基复合材料中其他组分相容性更佳,在水泥基复合材料中分散的更加均匀,从而进一步提高水泥基复合材料的耐磨性和抗冲击性。

21.优选的,所述石墨烯为改性石墨烯,改性石墨烯由三乙烯四胺改性得到。

22.优选的,改性石墨烯的改性方法,包括如下步骤:将石墨烯加入到二甲基甲酰胺中,超声分散1.5h,然后加入三乙烯四胺和二环己基碳酰亚胺,再次超声处理15min,在125℃下反应45h后,加入乙醇,静置54h,过滤,将所得沉淀洗涤后,在60℃下真空干燥42h,得到改性石墨烯。其中石墨烯、二甲基甲酰胺、三乙烯四胺、二环己基碳酰亚胺、乙醇的质量比为1:15:0.3:0.3:4。

23.通过采用上述技术方案,改性石墨烯由石墨烯经三乙烯四胺改性得到,通过三乙烯四胺与石墨烯的反应,形成的新的侧链从而能与邻位的碳原子上的羟基反应,形成双肩和羟胺,一方面大大提高了石墨烯在去离子水中的分散性能,降低了石墨烯的团聚现象,另一方面能够提高石墨烯的界面能,能够有效的嵌入到网络结构中,从而更多的分担水泥基复合材料受到的冲击力,增强水泥基复合材料的耐磨性能。

24.优选的,所述增强剂由硅酸钠、丁二烯-苯乙烯共聚乳液、碳化硅按质量比(2-3):(1-2):(4-5)组成。

25.通过采用上述技术方案,硅酸钠、丁二烯-苯乙烯共聚乳液加入到水泥中,通过对水泥基复合材料进行搅拌,从而使得硅酸钠、丁二烯-苯乙烯共聚乳液分散到水泥基复合材料内部,相互融结形成连续的空间网状结构互相融合桥接形成薄膜状互穿网络结构,碳化硅与硅酸钠、丁二烯-苯乙烯共聚乳液混合后,嵌设在网络结构上,从而提高水泥基复合材料的耐磨性能和抗冲击性能。

26.优选的,所述减水剂为磺化三聚氰胺甲醛树脂。

27.通过采用上述技术方案,用磺化三聚氰胺甲醛树脂作为减水剂,可以显著改善水泥基复合材料的和易性,显著减少水泥基复合材料拌和的水量,从而有效的降低水泥基复合材料的水灰比,使水泥基复合材料结构更加密实,提高水泥基复合材料的强度,大大提高了水泥基复合材料的抗冲击能力和抗压强度。

28.优选的,所述细骨料为镍渣细骨料。

29.优选的,镍渣细骨料是铁含量为5%-10%的镍渣。

30.优选的,镍渣粉是水淬的镍渣直接经过破碎、磨细成比表面积为470m2/kg-550m2/kg。

31.优选的,镍渣细骨料的细度模数为3.0-2.3,平均粒径为0.15-0.5mm,坚固性(按质量损失计)≤6%。

32.通过采用上述技术方案,将镍渣粉作为水泥基复合材料掺合料使用,减少水泥用量,节约生产成本和能源资源;镍渣取代水泥基复合材料中的细骨料,不仅节约了大量的天然砂资源也减少了天然矿石的开采,镍渣粉和粉煤灰的掺入改善了水泥基复合材料的力学性能;镍渣粉的细颗粒填充在水泥的空隙和细骨料的空隙之间,提高了水泥基复合材料的密实度;另外镍渣作为细骨料部分代替砂石,提高了水泥基复合材料的抗压、抗折强度和耐磨性能。

33.优选的,所述纤维由钢纤维、聚丙烯纤维按质量比(35-40):(1-3)组成。

34.优选的,所述纤维为改性纤维,改性纤维的制备方法,包括如下步骤:s1、将纤维在质量分数为5%的氢氧化钠溶液中,于40℃浸泡处理5h,洗涤、干燥,得到预处理纤维,其中纤维与氢氧化钠溶液的重量比为1:5;s2、将改性聚四氟乙烯乳液均匀喷洒到预处理纤维中,干燥处理,得到纤维复合材料,改性聚四氟乙烯乳液由固含量为20%的聚四氟乙烯乳液、粒径为30-100nm的纳米二氧化钛、直径为0.1-0.6μm、长度为3-20μm钛酸钾晶须按重量比1:0.05:0.03混合制得,其中改性聚四氟乙烯乳液与预处理纤维的重量比为1:10;s3、将步骤s2所述纤维复合材料在质量浓度为2g/l的盐酸多巴胺溶液中于25℃浸渍处理12h,洗涤、干燥后,得到改性纤维,其中纤维复合材料与盐酸多巴胺溶液的重量比为0.2:1。

35.通过采用上述技术方案,聚丙烯纤维熔融时吸收热量,熔融后留下的孔洞可以缓解水泥基复合材料内部水汽化时产生的压力,而钢纤维的阻裂性则使水泥基复合材料保持完整性和强度,钢纤维、聚丙烯纤维相互配合,协同作用,从而便于提高水泥基复合材料的抗压强度,进而提高水泥基复合材料耐磨性能。

36.优选的,还包括2-5重量份数的矿渣微粉。

37.通过采用上述技术方案,矿渣微粉的堆积能够填充和改善水泥材料的颗粒粒径分布,降低空隙尺寸,均匀分散的矿渣微粉在水泥水化中起到类似的晶核效应的作用,提高凝胶体形成的数量并使水化产物在整个浆体内部空间的分布趋于均匀,另外,矿渣微粉包裹于水泥粒子周围,增加矿渣微粉界面处的数量。

38.优选的,还包括5-10重量份数的钢粉。

39.通过采用上述技术方案,钢粉作为增强剂加入,从而使水泥基复合材料抵抗应力诱发的裂纹扩张得到明显的抑制,裂纹在应力的作用下发生扩张遇到颗粒时,由于颗粒极高的强度和较小的膨胀系数,裂纹需要有更大的能量穿透颗粒或发生裂纹偏转,增加界面面积,从而增加能量的消耗,提高水泥基复合材料的强度和韧性,因此,当加入钢粉后,水泥基复合材料的弹性模量和剪切模量都有所增加,水泥基复合材料的强度和耐磨性得到显著的提高。

40.第二方面,本技术提供一种高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺,采用如下的技术方案:

一种高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺,包括如下步骤,(1)混合料a制备:将水泥、纤维、粗骨料、细骨料、耐磨剂、增强剂、粉煤灰混合均匀,即得混合料a;若需加入钢粉、矿渣微粉,在当前步骤中加入;(2)混合料b制备:将水、消泡剂、减水剂混合均匀,即得混合料b;(3)水泥基复合材料制备:将混合料b加入混合料a中进行超声混合,从而制得水泥基复合材料。

41.优选的,步骤(1)温度为25℃,搅拌速度为260r/min。

42.优选的,步骤(2)温度为40-45℃,搅拌速度为260r/min。

43.优选的,步骤(3)中温度为40-45℃,超声的功率为350-400w,频率为25-40hz,超声时间为20-25min。

44.通过采用上述技术方案,先在无水条件下将混合料a的各种组分进行搅拌混合,混合料a的各组分之间的流动性较佳,更易拌合均匀,然后将混合料b加入混合料a中进行超声混合,从而使得混合料a中各组分与混合料b中各组分混合的更加均匀,混合料a中的耐磨剂、增强剂、纤维在水泥基复合材料中分布的较为均匀,从而便于提高水泥基复合材料的耐磨性和抗冲击性。

45.综上所述,本技术具有以下有益效果:1、本技术的高强、高韧、高抗冲击、高耐磨水泥基复合材料加入耐磨剂和增强剂,增强剂在水泥基复合材料中分散均匀,形成空间网络结构,从而增加水泥基复合材料的强度,同时耐磨剂在增强剂的作用下在水泥基复合材料分布的更充分,与水泥基复合材料中其他原料相容性更佳,从而便于进一步提高水泥基复合材料的耐磨性和抗冲击性。

46.2、本技术的高强、高韧、高抗冲击、高耐磨水泥基复合材料中的纤维由聚丙烯纤维、钢纤维复配得到,两种纤维协同配合,从而便于进一步分散传至水泥基复合材料中的力,从而便于进一步提高水泥基复合材料耐磨性和抗冲击性。

具体实施方式

47.以下结合实施例对本技术作进一步详细说明。

48.可选的,铜矿渣的厂家为铜陵市达业进出口有限公司。

49.可选的,石墨烯的厂家为清河县东福金属材料有限公司。

50.可选的,硅酸钠的cas号为13870-28-5。

51.可选的,丁二烯-苯乙烯共聚乳液的总固物质量分数为49.25%,ph值为8.25,粘度为190mpa.s,苯乙烯质量分数为0.0001%。

52.可选的,碳化硅为碳化硅微粉,碳化硅微粉的粒径为2-10μm。

53.可选的,磺化三聚氰胺甲醛树脂的厂家为安徽玉龙新材料科技有限公司。

54.可选的,矿渣微粉的厂家为石家庄利尚矿产品加工有限公司,货号为s51。实施例

55.实施例1本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料,由如下重量的原料制成:水泥200kg、减水剂7kg、纤维11kg、水70kg、粗骨料50kg、细骨料400kg、耐磨剂10kg、增强剂5kg、消泡剂2kg、粉煤灰20kg,耐磨剂由铜矿渣、玻化微珠、石墨烯按质量比5:3:1组成,增

强剂由硅酸钠、丁二烯-苯乙烯共聚乳液按质量比2:1组成,水泥为p42.5普通硅酸盐水泥;粉煤灰为一级粉煤灰,粒径小于45μm的颗粒占总数的95%以上;粗骨料为粒径为22-25mm的连续级配花岗岩破碎石,含泥量不大于0.4%,针片状颗粒含量不大于8%,泥块含量不大于0.15%;细骨料为细度模数为2.6-3.0的ⅱ区中砂,含泥量不大于2.5%,泥块含量不大于0.5%;消泡剂为矿物油;铜矿渣的平均粒径为2mm;玻化微珠的平均粒度为50目;丁二烯-苯乙烯共聚乳液的总固物质量分数为49.25%,ph值为8.25,粘度为190mpa.s,苯乙烯质量分数为0.0001%;减水剂为磺化三聚氰胺甲醛树脂;纤维为钢纤维。

56.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺,包括如下步骤:(1)混合料a制备:将水泥、纤维、粗骨料、细骨料、耐磨剂、增强剂、粉煤灰在温度为25℃、搅拌速度为260r/min下混合均匀,即得混合料a;(2)混合料b制备:将水、消泡剂、减水剂在温度为45℃,搅拌速度为260r/min下混合均匀,即得混合料b;(3)水泥基复合材料制备:将混合料b加入混合料a中进行超声混合,从而制得水泥基复合材料,其中,温度为45℃,超声的功率为380w,频率为30hz,超声时间为23min。

57.实施例2-5实施例2-5为原料组分配比不同的高强、高韧、高抗冲击、高耐磨水泥基复合材料,每个实施例对应的高强、高韧、高抗冲击、高耐磨水泥基复合材料的组分如表1所示,原料配比单位为kg。

58.表1实施例1-5高强、高韧、高抗冲击、高耐磨水泥基复合材料各组分的配比原料实施例1实施例2实施例3实施例4实施例5水泥200260300260260减水剂77877纤维1115251820水70851008585粗骨料5055605555细骨料400500600500500耐磨剂1012201416增强剂561078消泡剂22322粉煤灰2025302525实施例2-5的高强、高韧、高抗冲击、高耐磨水泥基复合材料与实施例1的不同之处在于:高强、高韧、高抗冲击、高耐磨水泥基复合材料各组分配比不相同,其他与实施例1完全相同。

59.实施例2-5的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例1完全相同。

60.实施例6本实施例与实施例4的不同之处在于:耐磨剂由铜矿渣、玻化微珠、石墨烯按质量比7:3:1组成,其他与实施例4完全相同。

61.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例4

完全相同。

62.实施例7本实施例与实施例4的不同之处在于:耐磨剂由铜矿渣、玻化微珠、石墨烯按质量比10:4:2组成,其他与实施例4完全相同。

63.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例4完全相同。

64.实施例8本实施例与实施例4的不同之处在于石墨烯为改性石墨烯,改性石墨烯由三乙烯四胺改性得到,改性石墨烯的制备方法,包括如下步骤:将石墨烯,加入到二甲基甲酰胺中,超声分散1.5h,然后加入三乙烯四胺和二环己基碳酰亚胺,再次超声处理15min,在125℃下反应45h后,加入乙醇,静置54h,过滤,将所得沉淀洗涤后,在60℃下真空干燥42h,得到改性石墨烯,其中石墨烯、二甲基甲酰胺、三乙烯四胺、二环己基碳酰亚胺、乙醇的质量比为1:15:0.3:0.3:4。其他与实施例4完全相同。

65.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例4完全相同。

66.实施例9本实施例与实施例4的不同之处在于:增强剂由硅酸钠、丁二烯-苯乙烯共聚乳液、碳化硅按质量比2:1:4组成,碳化硅为碳化硅微粉,碳化硅微粉的平均粒径为5μm;其他与实施例4完全相同。

67.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例4完全相同。

68.实施例10本实施例与实施例4的不同之处在于:增强剂由硅酸钠、丁二烯-苯乙烯共聚乳液、碳化硅按质量比3:2:5组成,碳化硅为碳化硅微粉,碳化硅微粉的平均粒径为5μm;其他与实施例4完全相同。

69.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例4完全相同。

70.实施例11本实施例与实施例4的不同之处在于:细骨料为镍渣细骨料,镍渣细骨料是铁含量为5%-10%的镍渣;镍渣细骨料的细度模数为3.0-2.3,平均粒径为0.15-0.5mm,坚固性(按质量损失计)≤6%;镍渣粉是水淬的镍渣直接经过破碎、磨细成比表面积为470m2/kg-550m2/kg。其他与实施例4完全相同。

71.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例4完全相同。

72.实施例12本实施例与实施例4的不同之处在于:纤维由钢纤维、聚丙烯纤维按质量比38:2组成。纤维为改性纤维,改性纤维的制备方法,包括如下步骤:s1、将纤维在质量分数为5%的氢氧化钠溶液中,于40℃浸泡处理5h,洗涤、干燥,得到预处理纤维,其中纤维与氢氧化钠溶液的重量比为1:5;s2、将改性聚四氟乙烯乳液均匀喷洒到预处理纤维中,干燥处理,得到纤

维复合材料,改性聚四氟乙烯乳液由固含量为20%的聚四氟乙烯乳液、平均粒径为50nm的纳米二氧化钛、直径为0.1-0.6μm、长度为3-20μm钛酸钾晶须按重量比1:0.05:0.03混合制得,其中改性聚四氟乙烯乳液与预处理纤维的重量比为1:10;s3、将步骤s2所述纤维复合材料在质量浓度为2g/l的盐酸多巴胺溶液中于25℃浸渍处理12h,洗涤、干燥后,得到改性纤维,其中纤维复合材料与盐酸多巴胺溶液的重量比为0.2:1。其他与实施例4完全相同。

73.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例4完全相同。

74.实施例13本实施例与实施例12的不同之处在于:还加入3kg的矿渣微粉,其他与实施例12完全相同。

75.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例12的不同之处在于:步骤(1)将水泥、纤维、粗骨料、细骨料、耐磨剂、增强剂、粉煤灰、矿渣微粉在温度为25℃、搅拌速度为260r/min下混合均匀,即得混合料a;其他与实施例12完全相同。

76.实施例14本实施例与实施例13的不同之处在于:还加入8kg的钢粉,其他与实施例13完全相同。

77.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例13的不同之处在于:步骤(1)将水泥、纤维、粗骨料、细骨料、耐磨剂、增强剂、粉煤灰、矿渣微粉、钢粉在温度为25℃、搅拌速度为260r/min下混合均匀,即得混合料a;其他与实施例13完全相同。

78.对比例对比例1本对比例与实施例1的不同之处在于:不包括耐磨剂,其他与实施例1完全相同。

79.本对比例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例1的不同之处在于:步骤(1)将水泥、纤维、粗骨料、细骨料、增强剂、粉煤灰在温度为25℃、搅拌速度为260r/min下混合均匀,即得混合料a;其他与实施例1完全相同。

80.对比例2本对比例与实施例1的不同之处在于:不包括增强剂,其他与实施例1完全相同。

81.本对比例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例1的不同之处在于:步骤(1)将水泥、纤维、粗骨料、细骨料、耐磨剂、粉煤灰在温度为25℃、搅拌速度为260r/min下混合均匀,即得混合料a;其他与实施例1完全相同。

82.对比例3本对比例与实施例1的不同之处在于:不包括耐磨剂、增强剂,其他与实施例1完全相同。

83.本对比例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例1的不同之处在于:步骤(1)将水泥、纤维、粗骨料、细骨料、粉煤灰在温度为25℃、搅拌速度为260r/min下混合均匀,即得混合料a;其他与实施例1完全相同。

84.对比例4本对比例与实施例1的不同之处在于:耐磨剂由铜矿渣、玻化微珠按质量比2:1组

成,其他与实施例1完全相同。

85.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例1完全相同。

86.对比例5本对比例与实施例1的不同之处在于:耐磨剂为铜矿渣,其他与实施例1完全相同。

87.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例1完全相同。

88.对比例6本对比例与实施例1的不同之处在于:增强剂为硅酸钠,其他与实施例1完全相同。

89.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例1完全相同。

90.对比例7本对比例与实施例1的不同之处在于:水泥200kg、减水剂5kg、纤维8kg、水70kg、粗骨料50kg、细骨料400kg、耐磨剂3kg、增强剂5kg、消泡剂2kg、粉煤灰20kg,其他与实施例1完全相同。

91.本实施例的高强、高韧、高抗冲击、高耐磨水泥基复合材料的制备工艺与实施例1完全相同。

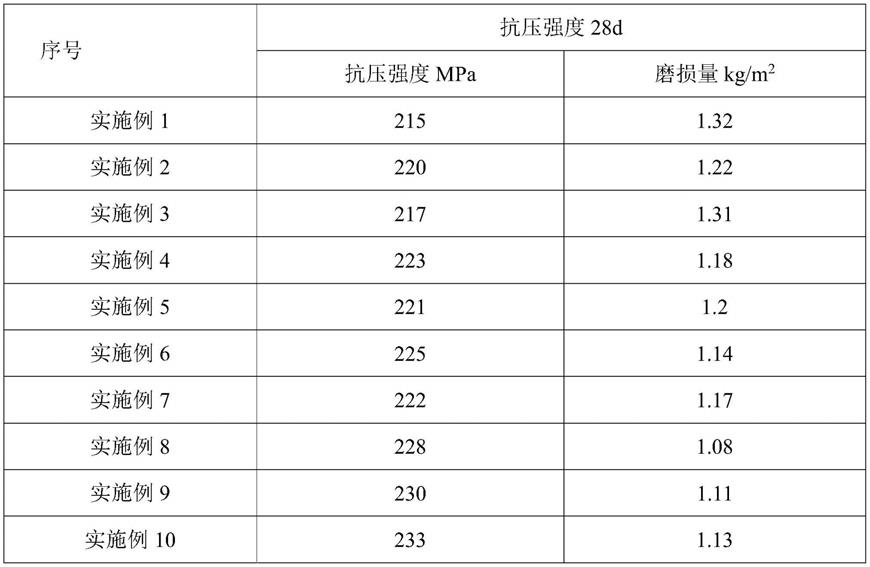

92.性能检测试验力学性能检测:取实施例1-14及对比例1-7制得的高强、高韧、高抗冲击、高耐磨水泥基复合材料,按照gb/t50081-2002《普通混凝土力学性能试验方法标准》中的检测方法,对制得的高强、高韧、高抗冲击、高耐磨水泥基复合材料进行检测,检测结果如表2所示。

93.表2实施例1-14及对比例1-7的高强、高韧、高抗冲击、高耐磨水泥基复合材料性能

结合实施例1以及对比例1-3,并结合表2可以看出,实施例1相对于对比例1-3来说,通过耐磨剂、增强剂的相互协同,相互配合,耐磨剂在增强剂的作用下与水泥基复合材料中的其他组分相容性更佳,从而进一步提高耐磨剂在水泥基复合材料的分布情况,便于提高水泥基复合材料的抗压强度,同时降低水泥基复合材料的磨损量,提高水泥基复合材料的耐磨性。

94.结合实施例1以及对比例4-5,并结合表2可以看出,相对于对比例4-5,实施例1的耐磨剂通过铜矿渣、玻化微珠、石墨烯三种组分相互配合,协同作用,从而提高水泥基复合材料的耐磨性和抗压强度。

95.结合实施例1以及对比例6,并结合表2可以看出,相对于对比例6来说,实施例1的增强剂由多种组分复配得到,增强剂的多种组分共同作用,在水泥基复合材料中形成网络结构,从而提高水泥基复合材料的抗压强度,同时促进耐磨剂在水泥基复合材料中的分布情况,进而提高水泥基复合材料的抗压强度和耐磨性能。

96.结合实施例1-8及对比例7,并结合表2可以看出,对水泥基复合材料原料各组分之间的配比进行优化,从而使得各组分的配比达到最佳,进而提高水泥基复合材料的抗压强度和耐磨性。同时对水泥基复合材料耐磨剂的各组分的配比进行优化,并对耐磨剂中的石墨烯进行改性,从而便于进一步提高水泥基复合材料的耐磨性能和抗压强度。

97.结合实施例4、实施例9-10,并结合表2可以看出,对增强剂各种组分之间的配比进行优化,从而便于进一步提高增强剂对水泥基复合材料的作用,从而进一步提高水泥基复合材料的抗压强度和耐磨性能。

98.结合实施例4、实施例11-14,并结合表2可以看出,通过对水泥基复合材料中其他组分的性能进行优化,当细骨料为镍渣细骨料时,镍渣细骨料填充在水泥基复合材料的空隙之间,从而提高了水泥基复合材料的密实度;当纤维由钢纤维、聚丙烯纤维复配组成时,便于减少水泥基复合材料出现开裂的情况,进而提高水泥基复合材料的抗压强度;当加入矿渣微粉、钢粉时,矿渣微粉、钢粉均匀分散在水泥基复合材料中,从而便于减少水泥基复合材料出现开裂的情况,同时提高水泥基复合材料的密实度,从而便于提高水泥基复合材

料抗压强度和耐磨性。

99.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。