1.本发明涉及工业石膏处理工艺技术领域,特别是指一种磷石膏及其副产物全循环综合利用一体化成套生产线。

背景技术:

2.磷石膏是以磷矿石为原料,采用湿法制取磷酸过程中,产生的以硫酸钙为主要成分的化工副产物。每生产一吨磷酸同时产生近五吨磷石膏。磷石膏中还含有未分解的磷矿、sio2、氧化铝、氧化铁、氧化镁、含氟物质、酸性不溶性有机物等多种危害人体健康及生物增长,而且影响磷石膏制品品质的杂质;磷石膏不同于天然石膏,虽然其caso4·

2h2o的含量较高,但却含有0.3%~2.0%的p2o5,0.1%~1.5%的氟,湿基磷石膏呈酸性。目前中国磷石膏堆放量达6亿吨以上,每年还在以超过7000万吨的速度增长,但其有效利用率不足20%,大量的磷石膏还是采取直接堆放的形式存放,不但占用了土地资源,给生产企业带来沉重负担,还会产生安全隐患和环境污染。国家安监总局已将磷石膏库纳入非煤矿山安全监管范围,对磷石膏库实行安全生产许可制度。磷石膏库企业必须取得安全生产许可证,逾期未取得安全生产许可证的不得进行生产。无论是从企业正常生产的需要还是从安全隐患与环境污染的治理的角度考虑,副产磷石膏的综合利用已经迫在眉睫。

3.磷石膏可以作为建筑材料去进行利用,但若直接利用生产所得磷石膏会对所得建筑材料性能造成巨大的影响,其中磷对磷石膏性能影响最大,具体表现为使磷石膏的凝结时间延长,硬化体的强度降低。磷石膏中的磷组分主要有可溶磷、共晶磷、沉淀磷三种形态,以可溶磷对性能影响最大。可溶磷被磷石膏中的二水石膏晶体所吸附,分布于二水石膏晶体表面,水化时可溶磷与溶液中ca2 反应生成难溶的ca3(po4)2附着于石膏表面,阻碍石膏的进一步溶出和水化,使磷石膏的凝结时间延长、结构疏松、强度降低;而磷石膏中存在的可溶氟f-使磷建筑石膏促凝,当其含量低于0.3%时,对建筑石膏强度影响较小,当其含量超过0.3%时,强度随可溶氟增加而迅速降低;磷石膏中有机物来源于磷矿石中的有机杂质和生产工艺中所加入的有机添加剂,主要为乙二醇甲醚乙酸酯、异硫氰甲烷、3-甲氧基正戊烷等。这些杂质分布在二水石膏晶体表面,会显著增加磷石膏胶结材的需水量,同时也会削弱二水石膏晶体间的结合,使硬化体结构疏松,强度降低。磷石膏中的含硅杂质主要以石英形态存在,由磷矿石引入,少量与f-络合形成na2sif6,它们在磷石膏中为惰性,无有害作用。磷石膏中的污染源和对磷石膏应用有影响的杂质,其本身就是利用的经济价值。

4.现有技术中,对磷石膏进行处理的技术手段主要有净化、煅烧等方式,这些技术手段能够避免工业磷石膏直接排放造成环境污染,然而,在对磷石膏进行处理的过程中,仍然会耗费大量的能源,并且产生很多副产物,这些副产物如果直接排放仍然会对环境造成污染,得不偿失,例如,公开号为:“cn104211103a”的专利文献,公开了一种磷石膏堆场渗滤液封闭循环利用方法,采用防渗处理的磷石膏堆场将其渗滤液通过渗滤液收集池与生产系统污水一起送入球磨机(21),进行湿法磨矿,制成矿浆,然后经萃取槽反应,进入过滤系统,将过滤后的磷石膏运输至磷石膏堆场,使磷石膏堆场滤液封闭循环利用。该专利文献将经过

处理后的磷石膏进行了合理有效的利用,然而在处理磷石膏过程中产生的大量滤液并非中性液体物质,酸碱度仍未达到国家排放标准,直接排放仍然会对环境造成污染,因此,无论从保证磷化工可持续发展还是保护长江生态和资源循化利用,减少碳排放,都迫切需要研发一种解决磷石膏全循环利用的新型成套设备生产线。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种磷石膏及其副产物全循环综合利用一体化成套生产线。

6.本发明通过以下技术方案得以实现。

7.本发明提供了一种磷石膏及其副产物全循环综合利用一体化成套生产线,包括多个净化罐、多个煅烧筒和多个换热筒,各个煅烧筒与各个换热筒一一对应并且所述煅烧筒容纳于换热筒内,多个煅烧筒首尾串联在一起,相邻两个净化罐之间还设置有固液分离器,第一个净化罐与第一个固液分离器之间还设置有稠厚器,每个净化罐内均搁置有渣浆泵,所述渣浆泵输出端连接有送料管,所述送料管末端分别伸入稠厚器内、伸入下一个固液分离器内、并且与第一个煅烧筒首端相连,所述稠厚器上部连接有净化液管,所述净化液管末端伸入合成塔内,所述合成塔内设置有回流泵,所述回流泵输出端连接有回流水管,相邻两个换热筒之间通过导热管首尾相连,第一个换热筒还连接有汽凝管,最后一个换热筒首端还通过供汽管接入汽源设备,所述回流水管末端、汽凝管末端均伸入第一个净化罐内。

8.每个煅烧筒还与回热管的一端连接,所述回热管的另一端接入旋风分离器后,再与第一个煅烧筒相连。

9.每个煅烧筒尾端还安装有减速电机。

10.每个煅烧筒内壁上还设有螺旋齿。

11.最后一个煅烧筒尾端还通过输送机与陈化罐串接。

12.所述陈化罐与最后一个煅烧筒之间还串接有球磨机。

13.所述煅烧筒轴向相对于水平面之间的倾角为可调节。

14.自第二个固液分离器起,所述固液分离器上部还连接有内循环管,内循环管末端伸入前一个净化罐内。

15.所述合成塔、净化罐内均安装有搅拌装置。

16.本发明的有益效果在于:采用本发明的技术方案,使清洗剂和工业石膏原渣先经过多个净化罐净化处理后制得石膏渣和净化液,再对石膏渣进行煅烧处理后制得石膏粉和二次蒸汽,二次蒸汽经过汽凝管凝结后形成汽凝水,然后使净化液与金属氧化物原料在合成塔内经过合成处理后制得固体物析出并分离获得合成水;然后将汽凝水、合成水均作为清洗剂分别经过汽凝管、回流水管送入净化罐内,对石膏渣水进行稀释和清洗,从而加强了对石膏渣的净化强度,并使汽凝水、合成水均得以合理应用,减少了资源浪费,提高了资源利用效率,工业石膏原渣依次经过多级净化和多级煅烧处理后制得洁净石膏粉,脱除了工业石膏原渣中的绝大部分有害杂质,大幅度提高了石膏纯度和洁净渡,通过煅烧使石膏渣中大部分水气化脱除,增加了石膏晶体结构强度,避免工业石膏原渣直接排放造成环境污染,在对工业石膏原渣进行处理的过程中产生的净化液、汽凝水和合成水均得到了合理有效的回收利用,实现了副产物在整个工艺流程中过程中循环利用,提高了资源有效利用率,

减少了资源浪费,避免这些副产物直接排放造成环境污染。

17.在工业石膏原渣的多级净化过程中,在每级净化工序中通过搅拌装置和压缩空气驱使石膏渣水在净化罐内充分运动,从而使工业石膏中的有害物质分离析出,达到了使工业石膏深度净化的效果,并且最后对石膏渣通过微波清洗工序,使石膏分子团中的有害物质也能析出,削减其中共晶磷的含量,提高了石膏渣中硫酸钙成分的纯度,还将每级净化装置对应的固液分离器上部获得的液体送入前级净化罐内对石膏渣水进行充分稀释净化,从而提高了净化强度,此外,在净化工艺前阶段或后阶段可采用磨料机进行磨料细化,能够使石膏渣水在净化罐内的运动进一步加剧,进一步提升深度净化的效果,

18.在石膏渣的煅烧工艺过程中,充分利用各种工业企业排放的尾汽即工业余热对石膏渣进行煅烧,经由供汽管内送入各级换热筒内的蒸汽分别与各级煅烧筒内的石膏渣进行热交换,使石膏渣中的水在各级煅烧筒内逐渐蒸发,蒸发后的二次蒸汽经旋风分离器处理有转变为含热气流,含热气流又掺入煅烧筒的蒸汽中,含热气流中携带的热能能够充分与石膏渣进行热交换,从而使石膏渣煅烧更充分,脱水效率越高,并且通过电机驱动煅烧筒转动,使石膏渣在煅烧筒内沿其轴向不断回旋向前运动,将煅烧筒内的石膏渣充分均化,使石膏渣与换热筒内的蒸汽充分进行热交换,进一步使石膏渣中的水充分蒸发脱出,提升了脱水效率,此外,使煅烧筒相对于水平面倾斜布置,使石膏渣更便于向前输送,煅烧筒和换热筒均可以自下而上层叠布置,故能够更有效地利用场地空间,提升产能。

19.在净化液与金属氧化物原料合成工艺过程中,先通过对净化液进行抽压滤处理后,从净化液中提取获得酸性净化液,然后向酸性净化液中掺入金属氧化物原料,使金属氧化物原料与酸性净化液产生化学反应并生成固体物分离析出后,制得符合排放标准的合成水,该合成水又可直接用作清洗剂对石膏渣进行净化处理,避免了石膏净化液直接排放造成环境污染,通过抽压滤处理后还制得了适量的有机磷肥,实现了对石膏净化液的综合利用,提高了石膏净化液的利用率。

附图说明

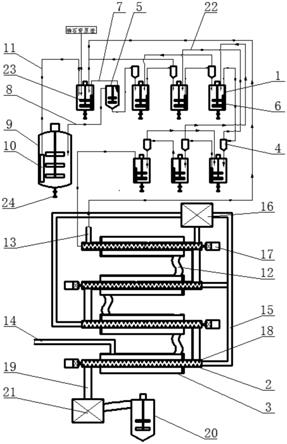

20.图1是本发明的结构示意图;

21.图2是本发明图1上部的局部放大图;

22.图3是本发明图1下部的局部放大图;

23.图4是本发明成套生产线中净化罐的实物照片;

24.图5是本发明成套生产线中煅烧筒的实物照片;

25.图6是本发明成套生产线中陈化罐的实物照片;

26.图7是本发明成套生产线中旋风分离器的实物照片。

27.图中:1-净化罐,2-煅烧筒,3-换热筒,4-固液分离器,5-稠厚器,6-渣浆泵,7-送料管,8-净化液管,9-合成塔,10-回流泵,11-回流水管,12-导热管,13-汽凝管,14-供汽管,15-回热管,16-旋风分离器,17-减速电机,18-螺旋齿,19-输送机,20-陈化罐,21-球磨机,22-内循环管,23-搅拌装置,24-气浮器。

具体实施方式

28.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

29.如图1至图7所示,本发明提供了一种磷石膏及其副产物全循环综合利用一体化成套生产线,包括多个净化罐1、多个煅烧筒2和多个换热筒3,各个煅烧筒2与各个换热筒3一一对应并且煅烧筒2容纳于换热筒3内,多个煅烧筒2首尾串联在一起,相邻两个净化罐1之间还设置有固液分离器4,第一个净化罐1与第一个固液分离器4之间还设置有稠厚器5,每个净化罐1内均搁置有渣浆泵6,渣浆泵6输出端连接有送料管7,送料管7末端分别伸入稠厚器5内、伸入下一个固液分离器4内、并且与第一个煅烧筒2首端相连,稠厚器5上部连接有净化液管8,净化液管8末端伸入合成塔9内,合成塔9内设置有回流泵10,回流泵10输出端连接有回流水管11,相邻两个换热筒3之间通过导热管12首尾相连,第一个换热筒3还连接有汽凝管13,最后一个换热筒3首端还通过供汽管14接入汽源设备,回流水管11末端、汽凝管13末端均伸入第一个净化罐1内。该工艺方法可适用于脱硫石膏、盐石膏、钛石膏、柠檬酸石膏等各种化工厂在生产过程中排放的工业石膏。

30.进一步地,每个煅烧筒2还与回热管15的一端连接,回热管15的另一端接入旋风分离器16后,再与第一个煅烧筒2相连。从而使各个煅烧筒2内经过初步脱水后产生的具有余热的二次蒸汽能够循环利用,使其掺入余热蒸汽中与石膏粉进行充分热交换,使石膏粉中的水彻底脱除。

31.另外,每个煅烧筒2尾端还安装有减速电机17。每个煅烧筒2内壁上还设有螺旋齿18。从而在减速电机17的驱动下,使石膏粉在煅烧筒2内不断翻转输送,使其能够充分与蒸汽进行热交换,提高了石膏粉的脱水率和受热均匀度。

32.此外,最后一个煅烧筒2尾端还通过输送机19与陈化罐20串接。陈化罐20与最后一个煅烧筒2之间还串接有球磨机21。输送机19为带式输送机或斗式提升机。优选煅烧筒2轴向相对于水平面之间的倾角为可调节。煅烧筒2、换热筒3数量优选为4个以上。汽源设备是燃煤锅炉、电力锅炉或工业企业尾汽排放设备。煅烧筒6内温度为100℃以上,优选为140℃至180℃时进行低温煅烧,现有对工业石膏产物进行煅烧处理的工艺技术一般是温度在200℃以上的高温煅烧,高温煅烧所需要能源较大,而本发明提供的工业余热蒸汽循环利用低温煅烧工艺技术实现了在100℃至200℃范围内低温煅烧,降低了能源消耗。

33.进一步地,自第二个固液分离器4起,固液分离器4上部还连接有内循环管22,内循环管22末端伸入前一个净化罐1内。磷石膏及其副产物全循环综合利用一体化成套生产线还包括振动磁浮选器,振动磁浮选器布置于第一个净化罐1之前。净化罐1数量为5个以上。合成塔9、净化罐1内均安装有搅拌装置23。合成塔9、净化罐1底部还分别安装有气浮器24。通过气浮器24使合成塔9、净化罐1充分翻腾,从而使合成塔9内的合成反应更加剧烈,净化罐1内的清洗强度也相应增加。净化罐1内还安装有超声波振动棒或微波发生器。

34.采用本发明的技术方案,使清洗剂和工业石膏原渣先经过多个净化罐净化处理后制得石膏渣和净化液,再对石膏渣进行煅烧处理后制得石膏粉和二次蒸汽,二次蒸汽经过汽凝管凝结后形成汽凝水,然后使净化液与金属氧化物原料在合成塔内经过合成处理后制得固体物析出并分离获得合成水;然后将汽凝水、合成水均作为清洗剂分别经过汽凝管、回流水管送入净化罐内,对石膏渣水进行稀释和清洗,从而加强了对石膏渣的净化强度,并使汽凝水、合成水均得以合理应用,减少了资源浪费,提高了资源利用效率,工业石膏原渣依次经过多级净化和多级煅烧处理后制得洁净石膏粉,脱除了工业石膏原渣中的绝大部分有害杂质,大幅度提高了石膏纯度和洁净渡,通过煅烧使石膏渣中大部分水气化脱除,增加了

石膏晶体结构强度,避免工业工业石膏原渣直接排放造成环境污染,在对工业石膏原渣进行处理的过程中产生的净化液、汽凝水和合成水均得到了合理有效的回收利用,实现了副产物在整个工艺流程中过程中循环利用,提高了资源有效利用率,减少了资源浪费,避免这些副产物直接排放造成环境污染。

35.在工业石膏原渣的多级净化过程中,在每级净化工序中通过搅拌装置和压缩空气驱使石膏渣水在净化罐内充分运动,从而使工业石膏中的有害物质分离析出,达到了使工业石膏深度净化的效果,并且最后对石膏渣通过微波清洗工序,使石膏分子团中的有害物质也能析出,削减其中共晶磷的含量,提高了石膏渣中硫酸钙成分的纯度,还将每级净化装置对应的固液分离器上部获得的液体送入前级净化罐内对石膏渣水进行充分稀释净化,从而提高了净化强度,此外,在净化工艺前阶段或后阶段可采用磨料机进行磨料细化,能够使石膏渣水在净化罐内的运动进一步加剧,进一步提升深度净化的效果,

36.在石膏渣的煅烧工艺过程中,充分利用各种工业企业排放的尾汽即工业余热对石膏渣进行煅烧,经由供汽管内送入各级换热筒内的蒸汽分别与各级煅烧筒内的石膏渣进行热交换,使石膏渣中的水在各级煅烧筒内逐渐蒸发,蒸发后的二次蒸汽经旋风分离器处理有转变为含热气流,含热气流又掺入煅烧筒的蒸汽中,含热气流中携带的热能能够充分与石膏渣进行热交换,从而使石膏渣煅烧更充分,脱水效率越高,并且通过电机驱动煅烧筒转动,使石膏渣在煅烧筒内沿其轴向不断回旋向前运动,将煅烧筒内的石膏渣充分均化,使石膏渣与换热筒内的蒸汽充分进行热交换,进一步使石膏渣中的水充分蒸发脱出,提升了脱水效率,此外,使煅烧筒相对于水平面倾斜布置,使石膏渣更便于向前输送,煅烧筒和换热筒均可以自下而上层叠布置,故能够更有效地利用场地空间,提升产能。

37.在净化液与金属氧化物原料合成工艺过程中,先通过对净化液进行抽压滤处理后,从净化液中提取获得酸性净化液,然后向酸性净化液中掺入金属氧化物原料,使金属氧化物原料与酸性净化液产生化学反应并生成固体物分离析出后,制得符合排放标准的合成水,该合成水又可直接用作清洗剂对石膏渣进行净化处理,避免了工业石膏净化液直接排放造成环境污染,通过抽压滤处理后还制得了适量的有机磷肥,实现了对工业石膏净化液的综合利用,提高了工业石膏净化液的利用率。

再多了解一些

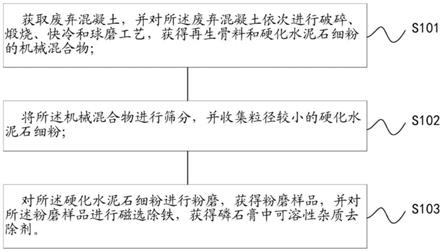

本文用于企业家、创业者技术爱好者查询,结果仅供参考。