1.本发明属于催化剂的制备技术领域,具体涉及一种用于一氯二氟乙烷催化裂解制备1,1-二氟乙烯的催化剂及其制备方法和应用。

背景技术:

2.1,1-二氟乙烯是氟化工行业最重要的单体之一,主要用作合成高分子材料单体。可制造聚1,1-二氟乙烯(耐辐照材料)、氟橡胶和氟塑料等,也可与其他单体共聚制取各种共聚体和含氟弹性体,如耐油的低温特殊橡胶。1,1-二氟乙烯与其他单体共聚可制取1,1-二氟乙烯-四氟乙烯共聚物、1,1-二氟乙烯-六氟丙烯共聚物、1,1-二氟乙烯-六氟异丁烯共聚物、1,1-二氟乙烯-三氟氯乙烯共聚树脂等。1,1-二氟乙烯用以制氟橡胶胶乳,主要应用于金属及其他材料的涂层,也用作纤维粘结剂、浸渍石棉片和盘根、模制材料等。1,1-二氟乙烯还可用作氟橡胶的第三单体及改性聚氟乙烯的共聚单体。1,1-二氟乙烯已经成为现代工业尤其在高新技术领域中不可或缺的基础材料之一。

3.现在工业上生产1,1-二氟乙烯的方法主要有:一氯二氟乙烷裂解脱hcl、1,1-二氟乙烷脱氢、ch2ccl2氟化、1,1,1-三氟乙烷脱hf、1,2-氯-1,1-二氟乙烷脱氯等。在这些工艺合成路线中,一氯二氟乙烷裂解脱hcl法具有转化率高、工艺简单的特点,而得到广泛的运用。

4.一氯二氟乙烷作为原料高温裂解制备1,1-二氟乙烯是主要生产途径,该工艺操作简单、副反应较少、原料转化率较高、设备使用寿命较长。该工艺机理主要是一氯二氟乙烷脱氢氯化,但是在裂解反应中,除了脱氢氯化,还伴随有脱氢氟化反应的发生。一氯二氟乙烷可以在550-1100℃范围内进行工业热解,一氯二氟乙烷的转化率约为80-100%,对1,1-二氟乙烯的选择性约为85-95%,转化率与选择性多依赖于温度的提高。较高的温度导致其能耗很大,并且生产过程中,温度越高,产生越多的炭黑沉积,造成镍管失活和管路堵塞,要保证裂解效果必须定期关闭设备清理积碳,而此举会严重影响连续性生产。如果能够降低反应温度,将大大减小积碳的产生。而且如今产品生产带来的环保和能耗问题越来越受关注,低能耗、高科技附加值、环境污染小的产品更符合当下可持续发展的理念。

5.一氯二氟乙烷的裂解反应还可在催化剂作用下进行,催化剂可降低裂解反应活化能和裂解反应温度,合适的催化剂还能有效抑制副反应发生。因此,有必要去研究开发一种有效的、环境友好的催化剂用于一氯二氟乙烷热裂解生产1,1-二氟乙烯,降低反应温度,提高反应选择性和转化率。目前的研究中反应催化剂的活性组分有镍系(ni,nicl,nif2,nio)、铜系(cucl2,cuf2)、铁系(fecl3,fef3)、铝系(al2o3,alcl3,alf3)、氯化钡、氧化锌、zn、ag和活性炭等。使用不同活性组分催化效果也不尽相同。bacl2作催化剂,载体用硫酸处理过的活性碳,用水蒸汽进行高温活化,可提高反应转化率,但1,1-二氟乙烯产率不理想;nicl2作催化剂并加入1.5%氧气,在400℃反应时,一氯二氟乙烷转化率为80%,1,1-二氟乙烯选择性为100%,几乎不生成一氟一氯乙烯副产物。1,1-二氟乙烯的选择性较高,但催化剂寿命较短。

6.一氯二氟乙烷是个不对称的卤代烷烃,比对称的卤代乙烷不稳定,易引起树脂化和在接触催化剂上结碳,使催化剂失活。这导致目前催化裂解制备仍未应用到1,1-二氟乙烯工业化生产中。催化剂使用寿命较短是目前面临的最大挑战。

技术实现要素:

7.针对现有工业一氯二氟乙烷空管裂解生产1,1-二氟乙烯应用中温度高、耗能大,对管材要求苛刻,且反应过程容易结焦沉积堵塞管道,本发明的目的是提供一种用于一氯二氟乙烷催化裂解制备1,1-二氟乙烯的催化剂,该催化剂具有较高的选择性和优异的稳定性;本发明还提供该催化剂的制备方法,过程简单、容易操作、产量较大;进一步的,本发明还提供该催化剂的应用,用于一氯二氟乙烷催化裂解制备1,1-二氟乙烯,反应温度低,操作简单。

8.本发明所述的用于一氯二氟乙烷催化裂解脱氯化氢制备1,1-二氟乙烯的催化剂,正硅酸乙酯水解得到二氧化硅微球,采用二氧化硅微球作为模板,尿素以及含氮前驱体为原料,水和乙醇为溶剂,经过热处理过程得到由氮化碳纳米片包裹的二氧化硅,一定浓度的碱刻蚀掉内部的二氧化硅模板,获得空心氮化碳微球;最后采用超声浸渍法均匀沉积pt,获得最终的pt沉积的空心氮化碳微球催化剂。

9.本发明所述的用于一氯二氟乙烷催化裂解制备1,1-二氟乙烯的催化剂的制备方法,具体包括如下步骤:

10.1)将正硅酸乙酯加入到溶剂中,室温、碱性条件下水解,获得二氧化硅微球;

11.2)将二氧化硅微球分散在水中,加入尿素和含氮前驱体,60-100℃下搅拌2-12小时,获得混合溶液,离心分离干燥,得到粉末状产物;

12.3)将粉末状产物在500-900℃,惰性气氛下煅烧,得到氮化碳纳米片包裹的二氧化硅微球;

13.4)将氮化碳纳米片包裹的二氧化硅微球溶于氢氧化钠溶液中,即可刻蚀掉内部的二氧化硅,得到空心的氮化碳微球;

14.5)将空心的氮化碳微球与5-15ml氯铂酸溶液分散在200ml水中,超声处理,得沉淀物;

15.6)将沉淀物离心洗涤,干燥,得0.1-1%pt沉积的空心氮化碳微球催化剂,即用于一氯二氟乙烷催化裂解制备1,1-二氟乙烯的催化剂。

16.其中:

17.步骤1)中,溶剂为乙醇与水的混合溶液,碱性条件采用氨水提供。

18.步骤2)中,尿素与含氮前驱体的质量比为0.25-1:1。

19.步骤2)中,含氮前驱体为三聚氰胺或双氰胺。

20.步骤3)中,煅烧升温速度保持在1-5℃/min,煅烧升温速度不宜过快,防止烧结。

21.步骤3)中,惰性气氛下煅烧的时间为4-8小时。

22.步骤4)中,氢氧化钠溶液的浓度为0.5-1mol/l。

23.步骤5)中,超声处理的时间为0.5-2小时。

24.步骤6)中,干燥具体为:在冻干机中干燥12小时。

25.本发明所述的用于一氯二氟乙烷催化裂解制备1,1-二氟乙烯的催化剂,由上述的

制备方法制得。

26.本发明所述的用于一氯二氟乙烷催化裂解制备1,1-二氟乙烯的催化剂的应用,pt沉积的空心氮化碳微球作为催化剂,原料一氯二氟乙烷通入装有催化剂的管式反应器中,通过气相催化脱氯化氢得到产物1,1-二氟乙烯。

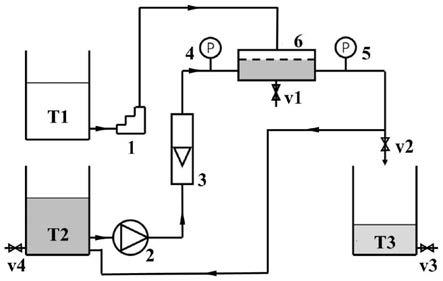

27.催化裂解过程通入氮气作为载气,催化剂床层温度以1-10℃/min升温速率从室温升至300-450℃,温度稳定后通入一氯二氟乙烷原料进行催化裂解反应,氮气与一氯二氟乙烷的投料摩尔比为0.2-1:1,总空速为1000-3000h-1

;反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。

28.所述的催化剂应用于一氯二氟乙烷催化裂解脱氯化氢制备1,1-二氟乙烯,可长时间稳定运行1000h,转化率保持在50%,选择性保持在90%。

29.与现有技术相比,本发明的有益效果如下:

30.1)本发明的用于一氯二氟乙烷催化裂解制备1,1-二氟乙烯的催化剂,比表面积大。

31.2)本发明的用于一氯二氟乙烷催化裂解制备1,1-二氟乙烯的催化剂,结构稳定且氮含量高,表现出较高的选择性和优异的稳定性。

32.3)本发明的催化剂制备过程简单、容易操作、产量较大。

33.4)本发明的催化剂应用于催化裂解反应温度低,操作简单。

具体实施方式

34.下面结合实施例对本发明进行进一步的阐述。应该明白的是,实施例只是对本发明进行的进一步说明,但不能理解为对本发明保护范围的限制,本发明不以任何方式局限于此,该领域的技术人员可以根据上述发明的内容作出一些非本质的改进和调整。

35.实施例1

36.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3gc3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为864m2/g。

37.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至450℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为1000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为99.2%,一氯二氟乙烷的转化率为78%。

38.实施例2

39.首先正硅酸乙酯碱性条件下水解获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g双氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到粉末样品,比表面积为561m2/g。

40.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至400℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为3000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为72.3%,一氯二氟乙烷的转化率为33.5%。

41.实施例3

42.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.25g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为793m2/g。

43.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至400℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为3000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为90.2%,一氯二氟乙烷的转化率为45.3%。

44.实施例4

45.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入1g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为639m2/g。

46.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至400℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为3000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为87.6%,一氯二氟乙烷的转化率为46.9%。

47.实施例5

48.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为0.5m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为667m2/g。

49.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至400℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为3000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为87.2%,一氯二氟乙烷的转化率为52.6%。

50.实施例6

51.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,80℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为671m2/g。

52.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至400℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为3000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为93.6%,一氯二氟乙烷的转化率为54.8%。

53.实施例7

54.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,100℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为564m2/g。

55.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至400℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为3000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为81.9%,一氯二氟乙烷的转化率为38.3%。

56.实施例8

57.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌2小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为621m2/g。

58.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至400℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为3000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为79.2%,一氯二氟乙烷的转化率为45.6%。

59.实施例9

60.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌12小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小

时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为805m2/g。

61.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至400℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为3000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为68.5%,一氯二氟乙烷的转化率为36.2%。

62.实施例10

63.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至800℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为724m2/g。

64.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至400℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为3000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为99.5%,一氯二氟乙烷的转化率为69.8%。

65.实施例11

66.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至900℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为609m2/g。

67.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至400℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为3000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精

馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为97.6%,一氯二氟乙烷的转化率为59.1%。

68.实施例12

69.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和10ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为814m2/g。

70.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至400℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为3000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为99.3%,一氯二氟乙烷的转化率为64.8%。

71.实施例13

72.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为864m2/g。

73.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至400℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为3000h-1

,氮气与一氯二氟乙烷的进料比为0.5:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为98.3%,一氯二氟乙烷的转化率为45.8%。

74.实施例14

75.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以1℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即

为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为611m2/g。

76.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至450℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为1000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为91.2%,一氯二氟乙烷的转化率为69%。

77.实施例15

78.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧4小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为286m2/g。

79.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至450℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为1000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为45.2%,一氯二氟乙烷的转化率为51%。

80.实施例16

81.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧6小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为423m2/g。

82.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至450℃,反应在常压下进行,升温过程中通入氮气,待温

度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为1000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为58.2%,一氯二氟乙烷的转化率为60%。

83.实施例17

84.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理0.5小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为824m2/g。

85.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至450℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为1000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为74.2%,一氯二氟乙烷的转化率为56%。

86.实施例18

87.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3g c3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理1小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为820m2/g。

88.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以5℃/min加热至450℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为1000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为80.2%,一氯二氟乙烷的转化率为62%。

89.实施例19

90.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿

素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3gc3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为864m2/g。

91.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以1℃/min加热至450℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为1000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为98.2%,一氯二氟乙烷的转化率为73%。

92.实施例20

93.首先将36ml正硅酸乙酯加入到350ml乙醇,200ml h2o和20ml氨水的均匀溶液中,室温下搅拌2小时,获得直径为500nm的sio2微球。将sio2分散于300ml水溶液中加入0.5g尿素和1g三聚氰胺,60℃下磁力搅拌6小时,获得混合溶液,离心分离干燥,得到沉淀。随后将沉淀置于管式炉,以5℃/min的升温速率升至600℃,n2气氛下煅烧8小时,得到黑色粉末,即为sio2@c3n4。将制得的样品溶于浓度为1m的naoh溶液中,刻蚀掉内部的sio2内核,得到样品c3n

4-cs。分别将3gc3n

4-cs和5ml的h2ptcl6溶液(2mm)分散在200ml h2o中并超声处理2小时。之后,离心洗涤获得沉淀物,在冷冻干燥机中冷冻干燥24小时,收集得到pt沉积的空心氮化碳微球催化剂,比表面积为864m2/g。

94.将获得的pt沉积的空心氮化碳微球催化剂应用于催化裂解一氯二氟乙烷脱氯化氢制备1,1-二氟乙烯。取5ml催化剂装填于裂解管,裂解管采用内径15mm,长度为900mm的镍管,置于加热炉中以10℃/min加热至450℃,反应在常压下进行,升温过程中通入氮气,待温度稳定后通入一氯二氟乙烷进行气相催化反应,总空速为1000h-1

,氮气与一氯二氟乙烷的进料比为1:1,最后反应生成的混合气经过急冷、除尘、碱洗、水洗、干燥、压缩以及多级精馏,获得1,1-二氟乙烯。以一氯二氟乙烷的消耗量为基准计算,1,1-二氟乙烯的选择性为97.2%,一氯二氟乙烷的转化率为70%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。