1.本发明属于全固态电池技术领域,涉及一种固态电解质与电极界面连接层的设计方法,尤其涉及一种固态电池的界面连接层及其制备方法。

背景技术:

2.固态电解质由于其具有高的热稳定性及电化学窗口,从根本上解决了传统离子电池安全性问题,因而被认为是下一代锂离子电解质最佳的候选之一。然而,固态电解质与电极之间通常为固固间的点接触,存在巨大的界面阻抗;并且,在电池充放电过程中,电解质与电极不规则的体积变化进一步恶化了界面接触,导致固态电池难以持续稳定循环。

3.为了解决电极与固态电解质之间的界面问题,研究人员尝试对界面进行修饰改性。如在固态电解质片表面或电极片表面溅射或沉积薄的保护膜,降低界面副反应或减缓界面物理应力。但该方法在实际应用中技术成本高,难以进行大规模制备。采用具有柔性的有机聚合物电解质填充固固界面也是常用的手段之一。但有机聚合物电解质存在室温离子电导率低、热稳定性差、电位窗口小等限制,难以正常发挥固态电池的高能量密度和高安全性特点。

4.中国专利cn112531204a公开了一种塑晶-陶瓷复合固体电解质及其低温热压制备方法,将氧化物陶瓷粉末、塑晶固体电解质混合均匀得到混合粉末,所述塑晶固体电解质包括:塑性晶体和锂盐,对所述的混合粉末进行热处理,加热温度低于600℃,使所述的塑晶固体电解质吸热熔化;然后降低温度,使所述塑晶固体电解质凝固成型,得到所述塑晶-陶瓷复合固体电解质。所述塑性晶体采用丁二腈,为分子塑晶,是具有塑性的固态有机分子,本身不导电,主要用于连接陶瓷粉颗粒,在某种程度上降低了固态电解质颗粒间的界面阻抗,但该专利未涉及分子塑晶固态电解质与电极间的界面优化应用。

技术实现要素:

5.针对固态电解质与电极接触界面不稳定的问题,本发明的目的在于提供一种固态电池的界面连接层及其制备方法,通过制备室温下具有高离子电导率的塑性晶体,并进一步改性处理用作固态电解质与电极界面间的连接层,以实现稳定的接触界面及快速的离子传输。

6.为了达到上述目的,本发明提供以下技术方案:

7.一种固态电池的界面连接层,包括有机离子塑晶固体,所述有机离子塑晶固体由含特定有机阳离子的盐与含特定阴离子的盐制成,所述有机离子塑晶固体具有离子导电性;

8.所述含特定有机阳离子的盐为n-甲基-n-烷基吡咯烷鎓盐、n,n-甲基吡咯烷鎓盐、季铵烷基盐、三甲基溴甲基铵盐、甲氧乙基三甲基磷盐中的一种或几种;

9.所述含特定阴离子的盐为双三氟甲基磺酰亚胺盐、氟磺酰基(三氟甲磺酰基)磺酰亚胺盐、三氟甲基磺酸盐、四氟硼酸盐、六氟磷酸盐、四氯铁酸盐中的一种或几种。

10.优选的方案,所述固态电池的界面连接层,还包括锂盐、固态电解质中的一种或者两种组合。

11.更优选的方案,所述锂盐为高氯酸锂、四氟硼酸锂、六氟磷酸锂、双三氟甲基磺酰亚胺锂、三氟甲基磺酰亚胺锂中的一种或几种。

12.更优选的方案,所述固态电解质为nasicon型、石榴石型、钙钛矿型、反钙钛矿型、硫化物固态电解质中的一种或几种。

13.优选的方案,所述固态电池的界面连接层中,有机离子塑晶固体的含量为50~100wt%。

14.更优选的方案,所述固态电池的界面连接层中,有机离子塑晶固体的含量为80~95wt%。

15.本发明还提供所述界面连接层的制备方法,包括以下步骤:

16.(1)将含特定有机阳离子的盐、含特定阴离子的盐在设定条件下反应,并经洗涤,在室温下得到有机离子塑晶固体;

17.(2)将步骤(1)所得有机离子塑晶固体加热熔融后,直接滴到聚四氟乙烯模具中,静置冷却,得到离子塑晶界面连接层;

18.或者将步骤(1)所得有机离子塑晶固体加热熔融后,加入锂盐、固态电解质中的一种或者两种组合,混合均匀后,滴到聚四氟乙烯模具中,静置冷却,得到离子塑晶界面连接层。

19.进一步,将离子塑晶界面连接层分别置于正极与固态电解质之间,组装成全固态电池。

20.进一步,将离子塑晶界面连接层分别置于负极与固态电解质之间,组装成全固态电池。

21.进一步,将离子塑晶界面连接层分别置于正极与固态电解质、负极与固态电解质间,组装成全固态电池。

22.更进一步的,所述正极和负极的电极材料皆为商业化电极材料。

23.塑晶是在一定温度下呈现塑性特征的准晶态固体,可分为分子塑晶和离子塑晶。分子塑晶是具有塑性的固态有机分子,本身不导电,热稳定性差;本发明采用的离子塑晶由有机阳离子和阴离子构成,结构类似于离子液体,但在室温下为塑晶态,具有较好的离子导电性,通过阳离子和阴离子的调控,可调节离子塑晶的氧化还原电位窗口,一般氧化取决于阴离子稳定性,还原取决于阳离子稳定性,特定正、负离子的不同组合可以得到不同电位窗口的离子塑晶。本发明所述离子塑晶不仅表现出较高的室温离子电导率和较宽的电化学窗口,而且本身具有一定的柔韧性,能适应周围产生的应变力。因此,基于离子塑晶设计固态电解质和电极间的过渡连接层有望同时克服固固界面间的应力问题和界面锂离子传输问题,最终解决固态电池界面不稳定的瓶颈问题。

24.与现有技术相比,本发明的有益技术效果:

25.(1)本发明以特定的有机阳离子盐和含特定阴离子的盐为原料,通过离子交换法制备了具有室温高离子电导率的有机离子塑晶固体,本发明制备的有机离子塑晶固体具有中高温熔融、低温固化的物理特性,其韧性和电化学窗口可根据需要进行调控。

26.(2)本发明通过对有机离子塑晶进行复合改性,加入锂盐、固态电解质中的一种或

者两种组合,得到一系列含有机离子塑晶的连接层,均展现了优异的室温离子电导率,将其用于电极与固体电解质间的连接层时,能很好的降低电极与固态电解质之间的界面阻抗,实现快速的离子传输与稳定的电化学循环。

附图说明

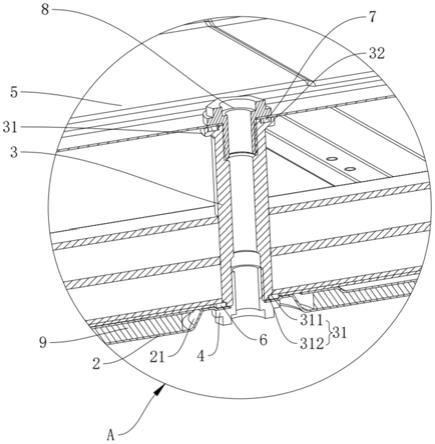

27.图1为使用离子塑晶界面连接层的电极片与无机固态电解质界面接触示意图。

28.图2为无界面连接层的电极片与无机固态电解质界面接触示意图。

29.图3为基于离子塑晶的四种界面连接层的室温离子电导率对比图;

30.其中:a-有机离子塑晶固体(实施例1-1);

31.b-有机离子塑晶固体 锂盐(实施例1-2);

32.c-有机离子塑晶固体 固态电解质(实施例1-3);

33.d-有机离子塑晶固体 锂盐 固态电解质(实施例1-4)。

34.图4为对比例1所得全固态电池的交流阻抗图。

35.图5为实施例1-1、实施例1-2、实施例1-3、实施例1-4所得全固态电池的交流阻抗图。

具体实施方式

36.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.在本发明实施例中,如无特别说明,采用的手段均为常规操作手段,使用的试剂均为商业化试剂。

38.为了清楚地解释此发明,下面通过具体的实施例和附图来进行说明,需要声明的是,本发明不限于本说明书中的具体实施例。

39.实施例1-1

40.将n-甲基-n-烷基吡咯烷鎓盐与双三氟甲基磺酰亚胺盐按质量比8:2称量好后,转移至三口烧瓶中,加入适量乙酸乙酯使其充分溶解。在氮气保护下,80℃搅拌6h得到大量的白色固体,冷却过滤,用乙酸乙酯洗涤三次后,得到产物有机离子塑晶固体;

41.将有机离子塑晶固体加热熔融后,滴到聚四氟乙烯模具中,静置冷却,得到离子塑晶界面连接层a;

42.将离子塑晶连接层冲成合适尺寸后,转移至手套箱中(水含量《0.1ppm,氧含量《0.1ppm),按正极片、连接层、固态电解质、连接层、负极片的顺序组装成lir2032钢壳扣式电池,界面接触如图1所示。

43.实施例1-2

44.与实施例1-1的不同之处在于实施例1-2中使用离子塑晶连接层b作为极片与固态电解质之间的连接层。其中离子塑晶界面连接层b采用有机离子塑晶固体与高氯酸锂按质量比12:1制备而成,其他步骤相同。

45.实施例1-3

46.与实施例1-1的不同之处在于实施例1-3中使用离子塑晶连接层c作为极片与固态

电解质之间的连接层。其中离子塑晶界面连接层c采用有机离子塑晶固体与latp按质量比18:1制备而成,其他步骤相同。

47.实施例1-4

48.与实施例1-1的不同之处在于实施例1-4中使用离子塑晶连接层d作为极片与固态电解质之间的连接层。其中离子塑晶界面连接层d采用有机离子塑晶固体:高氯酸锂:latp按质量比18:3:1制备而成,其他步骤相同。

49.对比例1

50.与实施例1-1的不同之处在于对比例1中正负极与固态电解质之间均不使用离子塑晶界面连接层,界面接触如图2所示。

51.实施例2-1

52.将n,n-甲基吡咯烷鎓盐与三氟甲基磺酸盐按质量比7.5:2.5称量好后,转移至三口烧瓶中,加入适量甲基丙烯酸甲酯使其充分溶解。在氮气保护下,80℃搅拌7h得到大量的白色固体,冷却过滤,用甲基丙烯酸甲酯洗涤三次后,得到产物有机离子塑晶固体;

53.将有机离子塑晶固体加热熔融后,滴到聚四氟乙烯模具中,静置冷却,得到离子塑晶界面连接层;

54.将离子塑晶连接层冲成合适尺寸后,转移至手套箱中(水含量《0.1ppm,氧含量《0.1ppm),按正极片、连接层、固态电解质、连接层、负极片的顺序组装成lir2032钢壳扣式电池。

55.实施例2-2

56.与实施例2-1的不同之处在于实施例2-2中离子塑晶界面连接层采用有机离子塑晶固体与三氟甲基磺酰亚胺锂按质量比10:1制备而成,其他步骤相同。

57.实施例2-3

58.与实施例2-1的不同之处在于实施例2-3中离子塑晶界面连接层采用有机离子塑晶固体与llzo按质量比16:1制备而成,其他步骤相同。

59.实施例2-4

60.与实施例2-1的不同之处在于实施例2-4中离子塑晶界面连接层采用有机离子塑晶固体:三氟甲基磺酰亚胺锂:llzo按质量比16:3:1制备而成,其他步骤相同。

61.对比例2

62.与实施例2-1的不同之处在于对比例2中正负极与固态电解质之间均不使用离子塑晶界面连接层。

63.实施例3-1

64.将三甲基溴甲基铵盐与四氟硼酸盐按质量比7:3称量好后,转移至三口烧瓶中,加入适量二氯乙烷使其充分溶解。在氮气保护下,80℃搅拌7.5h得到大量的白色固体,冷却过滤,用二氯乙烷洗涤三次后,得到产物有机离子塑晶固体;

65.将有机离子塑晶固体加热熔融后,滴到聚四氟乙烯模具中,静置冷却,得到离子塑晶界面连接层;

66.将离子塑晶连接层冲成合适尺寸后,转移至手套箱中(水含量《0.1ppm,氧含量《0.1ppm),按正极片、连接层、固态电解质、连接层、负极片的顺序组装成lir2032钢壳扣式电池。

67.实施例3-2

68.与实施例3-1的不同之处在于实施例3-2中离子塑晶界面连接层采用有机离子塑晶固体与双三氟甲基磺酰亚胺锂按质量比8:1制备而成,其他步骤相同。

69.实施例3-3

70.与实施例3-1的不同之处在于实施例3-3中离子塑晶界面连接层采用有机离子塑晶固体与llto按质量比14:1制备而成,其他步骤相同。

71.实施例3-4

72.与实施例3-1的不同之处在于实施例3-4中离子塑晶界面连接层采用有机离子塑晶固体:双三氟甲基磺酰亚胺锂:llto按质量比14:3:1制备而成,其他步骤相同。

73.对比例3

74.与实施例3-1的不同之处在于对比例3中正负极与固态电解质之间均不使用离子塑晶界面连接层。

75.对上述实施例和对比例所制备的离子塑晶连接层进行交流阻抗测试,并分别计算其室温下离子电导率。

76.以实施例1-1、实施例1-2、实施例1-3、实施例1-4和对比例1为例,图3为四种不同离子塑晶连接层在室温下的离子电导率。相较于离子塑晶连接层a,锂盐或固态电解质粉体材料的加入都能有效的提升其离子电导率,其中固态电解质粉体的加入提升最为明显,离子塑晶连接层c室温下离子电导率是离子塑晶连接层a的1.8倍,这可能来源于两个方面:一是固态电解质的加入扰乱了离子塑晶的空间排列,增加了阴阳离子的解离程度;二是固态电解质的加入,拓宽了离子传输的方式,为离子传输提供了额外的通道。离子塑晶连接层d相较c而言,离子电导率无明显变化,这可能是由于在离子塑晶连接层d中,锂离子的浓度已经达到阈值,继续增加锂离子浓度对离子电导率的提升无实质性的帮助。

77.表1实施例和对比例所组装的全固态电池进行交流阻抗测试结果

[0078][0079]

对上述实施例和对比例所组装的全固态电池进行交流阻抗测试,测得的界面阻抗数据如表1所示,从表1中数据可知,未使用离子塑晶作为界面连接层时,电极与固态电解质之间存在较大的界面阻抗。使用离子塑晶作为连接层后,界面阻抗得到明显降低,证明离子

塑晶连接层的加入能实现有效的界面连接。

[0080]

以实施例1-1、实施例1-2、实施例1-3、实施例1-4和对比例1为例,图4为对比例1所得全固态电池的交流阻抗图。图5为实施例1-1、实施例1-2、实施例1-3、实施例1-4所得全固态电池的交流阻抗图。对比例1未使用界面连接层,其界面阻抗为14609ω;而使用离子塑晶作为界面连接层后,电极与固态电解质间的界面阻抗大大将低;其中实施例1-1降至142ω,实施例1-2降至107ω,实施例1-3降至66ω,实施例1-4降至84ω。离子塑晶连接层c与d具有相近的离子电导率,但使用连接层c组装的全电池具有更低界面阻抗,这主要是由于离子塑晶连接层c与固态电解质界面更为适配。离子塑晶具有中高温熔融、低温固化的物理特性,无论是单独使用或是与锂盐、固态电解质粉体进行复合均展现了优异的室温离子电导率,将其用作电极与固态电解质界面连接层时,能有效降低界面阻抗,实现界面处稳定的离子传输,在固态电池的运用中具有潜在的商业化前景。

[0081]

综上所述,本发明以特定的有机阳离子盐和含特定阴离子的盐为原料,通过离子交换法制备了具有室温高离子电导率的有机离子塑晶固体,本发明制备的有机离子塑晶固体具有中高温熔融、低温固化的物理特性,其柔韧性和电化学窗口可通过不同的阴、阳离子组合进行调控。

[0082]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。