1.本发明涉及门窗技术领域,尤其是涉及一种门窗复合用粘结剂及其制备设备、制备方法、性能检测方法。

背景技术:

2.保温门窗是一种由铝合金型材以及高分子保温隔热件共同组成的新型保温、节能门窗。

3.保温门窗一般包括内、外两层高分子保温隔热件,分别粘结固定在铝合金型材的内外两侧,内侧为室内侧,外侧为户外侧。

4.本技术人发现现有的保温门窗领域,缺乏专业的用于连接门窗铝合金型材与高分子保温隔热件的粘结剂,为此本领域技术人员一般会将其他应用场景(例如连接一般金属与非金属)的粘结剂直接应用于连接门窗铝合金型材与高分子保温隔热件,而这种其他应用场景转用而来的粘结剂在高温、寒冷、高湿环境交替、共同影响的情况下连接可靠性差,容易失效。

技术实现要素:

5.本发明所要解决的技术问题是:提供适宜于连接门窗铝合金型材与高分子保温隔热件、气候变化的耐受力以及连接可靠性均比较强,使用寿命长、不容易失效的门窗复合用粘结剂及其制备设备、制备方法、性能检测方法。

6.本发明所采用的技术方案是:一种门窗复合用粘结剂,该粘结剂用于粘结铝合金型材与高分子保温隔热件,该粘结剂的原料由以下七种物质组成:物质一:聚邻苯二甲酸-二乙二醇酯二元醇;物质二:聚己二酸-1,4丁二醇酯二醇;物质三:聚丙二醇;物质四:二苯基甲烷二异氰酸酯;物质五:硅烷偶联剂kh550;物质六:三乙二醇醚-二(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯;物质七:紫外线吸收剂tinuvin 400;以上物质按照重量百分比,物质一占比30%-60%;物质二占比8%-12%;物质三占比15-17%;物质四占比18%-20%,物质五占比0.5%-2%;物质六占比0.8%-1.2%;物质七占比0.8%-1.2%;以上物质均不得混杂催化剂以及稳定剂。

7.优选或可选地,所述物质一的属性:羟值mgkoh/g:51-61;水分%(重量):≤0.05;酸值mgkoh/g:≤1.5;加纳尔色值:≤3;

官能度(eq./mol.,计算值):2.0;粘度(80℃)cp:4150;密度(75℃)g/cm3:1.27;比重(75℃):1.27;玻璃化温度(纯多元醇)℃:-1;在15-35℃的温度下储存在密封容器中。

8.优选或可选地,所述物质一的型号为:斯泰潘多元醇pd-56。

9.优选或可选地,所述高分子保温隔热件为木塑微发泡或pvc;所述铝合金型材上设置有型材卡扣,所述高分子保温隔热件上设置有隔热件卡扣,所述型材卡扣与所述隔热件卡扣互相啮合,所述粘结剂形成的涂层介于所述型材卡扣与所述隔热件卡扣互相啮合的间隙处并将所述所述铝合金型材与所述高分子保温隔热件相粘结;若干所述铝合金型材中部分为边框型材,部分为中挺型材,所述边框型材上除了设置所述型材卡扣之外还设置有螺钉安装孔、挡水条安装槽、角片槽、五金安装槽以及角码腔;若干所述高分子保温隔热件中每个所述高分子保温隔热件均设置有若干减重保温空腔以及至少一条密封胶条安装槽;所述中挺型材上除了设置所述型材卡扣之外还设置有挡水条安装槽、螺钉安装孔以及连接件安装腔室;所述螺钉安装孔用于安装连接相邻的所述铝合金型材的螺钉;所述挡水条安装槽用于安装窗户挡水条;所述角片槽用于安装所述铝合金型材组装定位用的组角片;所述五金安装槽用于安装合页或传动条;所述角码腔用于安装连接角码;所述密封胶条安装槽用于安装密封相邻的所述高分子保温隔热件之间缝隙的胶条;所述连接件安装腔室用于安装连接所述中挺型材与边框型材的连接件。

10.优选或可选地,以上物质按照重量百分比,物质一占比45%-55%。

11.优选或可选地,以上物质按照重量百分比,物质一占比48%-52%。

12.优选或可选地,所述催化剂为2,2-二吗啉基二乙基醚,所述稳定剂为磷酸。

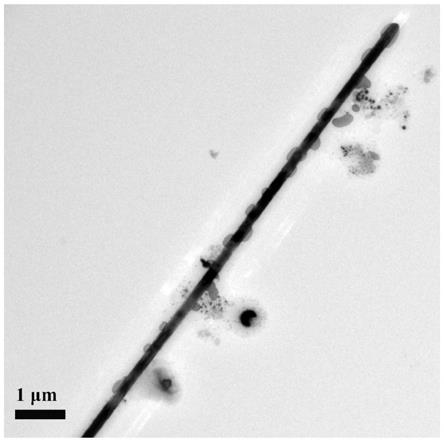

13.优选或可选地,所述物质一的分子结构为:

14.本发明提供的一种上述门窗复合用粘结剂的制备设备,包括耐热器皿、测温装置、加热装置、负压装置以及氮气供应装置,其中:耐热器皿存在至少四个开口,其中两个分别与负压装置以及氮气供应装置相连通,至少一个开口为通料口,所述通料口设置有密封端盖,负压装置以及氮气供应装置任一运行时,所述密封端盖处于封闭状态;所述测温装置通

过其中一个开口插入所述耐热器皿中的物料中且所述测温装置与其所贯穿的开口的内壁之间气密封连接,所述加热装置位于所述耐热器皿的下部且能加热所述耐热器皿以及所述耐热器皿内的物料,所述物料为上述粘结剂的原料以及原料在所述耐热器皿内发生化学反应后产生的物质。

15.本发明提供的一种门窗复合用粘结剂的制备方法,包括如下步骤:(1)将上述本发明提供的所述耐热器皿放置在所述加热装置上并将所述耐热器皿与所述负压装置、所述氮气供应装置相连接,在所述耐热器皿上安装所述测温装置;(2)按照上述重量百分比选取上述本发明提供的所述物质一、物质二、物质三、物质四、物质五、物质六以及物质七;(3)打开所述通料口将选取的所述物质一、所述物质二、所述物质三、所述物质六以及所述物质七加入所述耐热器皿中,用所述加热装置加热,混合物熔融后开始缓慢搅拌,温度达到95℃

ꢀ‑

105℃时,匀速搅拌同时关上密封端盖封闭所述通料口,开启负压装置;当温度升至115℃-125℃时保温、减压,在真空压力≤-0.098mpa的情况下蒸馏脱水2-3小时,脱水完毕,降温至66℃~ 68℃并停止搅拌;(4)打开所述通料口将选取的所述物质四加入所述耐热器皿,缓慢搅拌,继续加热,当温度达到75℃-85℃时匀速搅拌;然后在温度为77℃~83℃保温反应1.2-1.5小时,反应过程中关闭所述通料口,打开所述氮气供应装置以及所述负压装置,通氮气保护,反应结束后再加入选取的物质五在78℃~82℃下反应25-35分钟,减压,在真空压力≤-0.098mpa的情况下蒸馏脱泡0.5-1小时至无气泡;(5)脱泡结束后,关闭所述氮气供应装置以及所述负压装置打开通料口,导出制备的门窗复合用粘结剂进行检测或使用。

16.本发明提供的门窗复合用粘结剂的性能检测方法,包括步骤:步骤1、制备两个粘接试样:将本发明任一技术方案提供的所述门窗复合用粘结剂涂布在两块铝合金型材表面,涂布后立即分别与两块高分子保温隔热件贴合,分别加2-3公斤压力贴合5-10秒后静置,每块高分子保温隔热件与每块铝合金型材表面粘接面积均为100mm

×ꢀ

20mm;步骤2、检测粘接试样一:在粘接10-20min后检测粘结剂层剪切力;步骤3、检测粘接试样二:在25℃、湿度50%rh条件下养护6-10天后检测粘结剂层剪切力;步骤2与步骤3中粘结剂层剪切力按照gb/t 17657―2013标准中胶层剪切强度方法进行检测,黏度按照gb/t 2794―2013标准测定;步骤4、判断结果,当步骤3检测得到的最大剪切力达到10000n以上产品视为合格,反之视为不合格。

17.本发明提供的一种门窗复合用粘结剂创造性的提出了不使用催化剂以及稳定剂的技术方案,极大地提高了产品的耐高温、耐高湿以及耐寒冷环境的适应能力,同时,经过试验发现其能够吸收金属与型材蠕变产生的张力,所以非常适宜于连接门窗铝合金型材与高分子保温隔热件、气候变化的耐受力以及连接可靠性均比较强,使用寿命长、不容易失效,同时兼具耐水和耐霉变性能,此外还具有无污染的特性。

附图说明

18.图1为应用本发明门窗复合用粘结剂的一种门窗的铝合金型材与高分子保温隔热件连接示意图;图2为应用本发明门窗复合用粘结剂的另一种门窗的铝合金型材与高分子保温隔热件连接示意图;图3为应用本发明门窗复合用粘结剂的门窗的铝合金型材与高分子保温隔热件连接示意图(a 所示矩形框内的结构为涂布粘结剂的区域);图4为使用铁锤进行破坏试验破坏图3所示门窗后的门窗铝合金型材与高分子保温隔热件连接示意图(b所示矩形框内的结构为涂布粘结剂的区域);图5为燃烧应用本发明门窗复合用粘结剂的门窗后,铝合金型材与高分子保温隔热件连接示意图(c所示为矩形框内的结构为涂布粘结剂的区域,可以看出高分子保温隔热件虽然部分烧毁出现褶皱毁损,但仍旧剩余部分结构粘结在铝合金型材上);图中标记:1、铝合金型材;11、螺钉安装孔;12、挡水条安装槽;13、角片槽;14、密封胶条安装槽;15、五金安装槽;16、型材卡扣;17、螺钉安装孔;18、角码腔;2、高分子保温隔热件;21、减重保温空腔;22、隔热件卡扣;23、螺钉安装孔;24、连接件安装腔室;3、粘结剂(涂层)。

具体实施方式

19.下面结合图1-图5以及本发明实施例对本发明技术方案做出详细说明。

20.从图2中可以看出即使高分子保温隔热件本体破坏,但是粘结部位没有开裂等明显损坏情况,粘结剂的粘结效果理想。

21.本发明提供的一种门窗复合用粘结剂,该粘结剂用于粘结铝合金型材1与高分子保温隔热件(例如:木塑微发泡、pvc)2,该粘结剂3的原料由以下七种物质组成:物质一:聚邻苯二甲酸-二乙二醇酯二元醇;物质二:聚己二酸-1,4丁二醇酯二醇;物质三:聚丙二醇;物质四:二苯基甲烷二异氰酸酯;物质五:硅烷偶联剂kh550;物质六:三乙二醇醚-二(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯;物质七:紫外线吸收剂tinuvin 400;以上物质按照重量百分比,物质一占比30%-60%;物质二占比8%-12%;物质三占比15-17%;物质四占比18%-20%,物质五占比0.5%-2%;物质六占比0.8%-1.2%;物质七占比0.8%-1.2%;以上物质均不得混杂催化剂以及稳定剂。

22.本发明提供的一种门窗复合用粘结剂创造性的提出了不使用催化剂以及稳定剂的技术方案,极大地提高了产品的耐高温、耐高湿以及耐寒冷环境的适应能力,同时,经过试验发现其能够吸收金属与型材蠕变产生的张力,所以非常适宜于连接门窗铝合金型材与高分子保温隔热件、气候变化的耐受力以及连接可靠性均比较强,使用寿命长、不容易失效,同时兼具耐水和耐霉变性能,此外还具有无污染的特性。

23.以配制粘结剂的原料总重量为100g的以下列原料配比为实施例1,按重量计取:

物质一:聚邻苯二甲酸-二乙二醇酯二元醇;49.30g物质二:聚己二酸-1,4丁二醇酯二醇;11.00g物质三:聚丙二醇;17.00g物质四:二苯基甲烷二异氰酸酯;19.00g物质五:硅烷偶联剂kh550;1.5g物质六:三乙二醇醚-二(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯;1.10g物质七:紫外线吸收剂tinuvin 400;1.10g仿照上述实施例1,在本发明粘结剂的原料总重量100g的前提下,按照原料中的七种物质各自对应的比重范围选择5个不同的数值作为实施例2-6,以配制粘结剂的原料总重量为100g 的下列原料配比为实施例2-6,实施例2:物质一:50克;物质二:10克;物质三:17克;物质四:20克;物质五:1.0克;物质六:1.0克;物质七:1.0克。

24.实施例3:物质一:50克;物质二:11.5克;物质三:16克;物质四:19.5克;物质五:1.0克;物质六:1.0克;物质七:1.0克。

25.实施例4:物质一:52克;物质二:8克;物质三:17克;物质四:20克;物质五:0.6克;物质六:1.2克;物质七:1.2克。

26.实施例5:物质一:50克;物质二:12克;物质三:17克;物质四:18克;

物质五:2.0克;物质六:1.0克;物质七:1.0克。

27.实施例6:物质一:52克;物质二:8克;物质三:17克;物质四:19.5克;物质五:1.5克;物质六:1.0克;物质七:1.0克。

28.作为本实施例的可选实施方式,物质一的属性:羟值mgkoh/g:51-61;水分%(重量):≤0.05;酸值mgkoh/g:≤1.5;加纳尔色值:≤3;官能度(eq./mol.,计算值):2.0;粘度(80℃)cp:4150;密度(75℃)g/cm3:1.27;比重(75℃):1.27;玻璃化温度(纯多元醇)℃:-1;在15-35℃的温度下储存在密封容器中。

29.以上属性的物质一可以确保能制备出性能优良且性质稳定的门窗复合用粘结剂。

30.作为本实施例的可选实施方式,物质一的型号为:斯泰潘多元醇pd-56。此型号的物质一基本符合上述属性且质量较好。

31.如图1和图2所示,作为本实施例的可选实施方式,高分子保温隔热件2为木塑微发泡或pvc(也可以为其他具有隔热性能的材料);作为本实施例的可选实施方式,铝合金型材1上设置有型材卡扣16,高分子保温隔热件2上设置有隔热件卡扣22,型材卡扣16与隔热件卡扣22互相啮合,粘结剂3形成的涂层介于型材卡扣16与隔热件卡扣22互相啮合的间隙处并将铝合金型材1与高分子保温隔热件2相粘结;若干铝合金型材1中部分为如图1所示边框型材,部分为如图2所示中挺型材,边框型材上除了设置型材卡扣16之外还设置有螺钉安装孔17、挡水条安装槽12、角片槽13、五金安装槽15以及角码腔18;若干高分子保温隔热件2中每个高分子保温隔热件2均设置有若干减重保温空腔21以及至少一条密封胶条安装槽14;中挺型材上除了设置型材卡扣16之外还设置有挡水条安装槽12、螺钉安装孔23以及连接件安装腔室24;螺钉安装孔23用于安装连接相邻的铝合金型材的螺钉;

挡水条安装槽12用于安装窗户挡水条;角片槽13用于安装铝合金型材组装定位用的组角片;五金安装槽15用于安装合页或传动条;角码腔18用于安装连接角码;密封胶条安装槽14用于安装密封相邻的高分子保温隔热件2之间缝隙的胶条;连接件安装腔室24用于安装连接中挺型材与边框型材的连接件。

32.作为本实施例的可选实施方式,以上物质按照重量百分比,物质一占比45%-55%。经过试验发现此重量百分比得到的门窗复合用粘结剂耐气候变化特性较为优异。

33.作为本实施例的可选实施方式,以上物质按照重量百分比,物质一占比48%-52%。经过试验发现此重量百分比得到的门窗复合用粘结剂耐气候变化特性更为优异。

34.作为本实施例的可选实施方式,物质二的型号为:cma-44;羟值:53-59mgkoh/g;水分%(重量):≤0.03;酸值mgkoh/g:≤0.5;生产商:华大化学(烟台)有限公司。

35.作为本实施例的可选实施方式,物质三的型号为:tdiol-2000;羟值:54.5-57.5mgkoh/g;水分%(重量):≤0.05;钾离子:≤3mg/kg;生产商:中国石化集团天津石化分公司。

36.作为本实施例的可选实施方式,催化剂为2,2-二吗啉基二乙基醚,稳定剂为磷酸。

37.以上催化剂和稳定剂遇到高温会导致粘结剂氧化或变质,所以需要剔除此类物质。

38.作为本实施例的可选实施方式,物质一的分子结构为:

39.本发明提供的一种上述门窗复合用粘结剂的制备设备,包括耐热器皿、测温装置、加热装置、负压装置以及氮气供应装置,其中:耐热器皿存在至少四个开口,其中两个分别与负压装置以及氮气供应装置相连通,至少一个开口为通料口,通料口设置有密封端盖,负压装置以及氮气供应装置任一运行时,密封端盖处于封闭状态;测温装置通过其中一个开口插入耐热器皿中的物料中且测温装置与其所贯穿的开口的内壁之间气密封连接,加热装置位于耐热器皿的下部且能加热耐热器皿以及耐热器皿内的物料,物料为上述粘结剂的原料以及原料在耐热器皿内发生化学反应后产生的物质。

40.作为本实施例的可选实施方式,耐热器皿可以选择四口烧瓶、加热装置可以选择电加热套、负压装置可以选择真空泵。

41.本发明提供的一种门窗复合用粘结剂的制备方法,包括如下步骤:(1)将上述本发明提供的耐热器皿放置在加热装置上并将耐热器皿与负压装置、氮气供应装置相连接,在耐热器皿上安装测温装置;(2)按照上述重量百分比选取上述本发明提供的物质一、物质二、物质三、物质四、物质五、物质六以及物质七;(3)打开通料口将选取的物质一、物质二、物质三、物质六以及物质七加入耐热器皿中,用加热装置加热,混合物熔融后开始缓慢搅拌,温度达到95℃-105℃时,匀速搅拌同

时关上密封端盖封闭通料口,开启负压装置;当温度升至115℃-125℃时保温、减压,在真空压力≤

ꢀ‑

0.098mpa的情况下蒸馏脱水2-3小时,脱水完毕,降温至66℃~68℃并停止搅拌;(4)打开通料口将选取的物质四加入耐热器皿,缓慢搅拌,继续加热,当温度达到75℃-85℃时匀速搅拌;然后在温度为77℃~83℃保温反应1.2-1.5小时,反应过程中关闭通料口,打开氮气供应装置以及负压装置,通氮气保护,反应结束后再加入选取的物质五在78℃~82℃下反应25-35分钟,减压,在真空压力≤-0.098mpa的情况下蒸馏脱泡0.5-1小时至无气泡;(5)脱泡结束后,关闭氮气供应装置以及负压装置打开通料口,导出制备的门窗复合用粘结剂进行检测或使用。

42.本发明提供的门窗复合用粘结剂的性能检测方法,包括步骤:步骤1、制备两个粘接试样:将本发明任一技术方案提供的门窗复合用粘结剂涂布在两块铝合金型材表面,涂布后立即分别与两块高分子保温隔热件贴合,分别加2-3公斤压力贴合5-10 秒后静置,每块高分子保温隔热件与每块铝合金型材表面粘接面积均为100mm

×

20mm;步骤2、检测粘接试样一:在粘接10-20min后检测粘结剂层剪切力;步骤3、检测粘接试样二:在25℃、湿度50%rh条件下养护6-10天后检测粘结剂层剪切力;步骤2与步骤3中粘结剂层剪切力按照gb/t 17657―2013标准中胶层剪切强度方法进行检测,黏度按照gb/t 2794―2013标准测定;步骤4、判断结果,当步骤3检测得到的最大剪切力达到10000n以上产品视为合格,反之视为不合格。

43.本发明与现有技术相比存在的实质性特点和显著进步体现在如下方面:1.本发明无催化剂(2,2-二吗啉基二乙基醚)和稳定剂(磷酸)。

44.催化剂以及稳定剂遇到高温环境会导致粘结剂急速氧化或变质,导致粘结力降低,本发明采用纯聚氨酯材料。配方中加入微量硅烷偶联剂可进一步提高粘结剂的耐水解特性和耐候性。以上原料混合后会发生化学反应,产生的粘结剂为一种复杂的新物质,并非简单的混合物。

45.而现有技术公开的聚氨酯热熔胶制备方法,其原料由聚氨酯、增粘树脂、丙烯酸树脂组成,实际是一种混合物。

46.本发明与现有技术公开的通用型胶水的技术方案有根本性的不同:本发明是通过以聚邻苯二甲酸-二乙二醇酯为主的聚氨酯来增强粘接强度的。聚邻苯二甲酸

‑ꢀ

二乙二醇酯是一种含有苯环,耐水解,高强度而且价格便宜的芳香族聚酯多元醇,pd-56是一种商业化的聚邻苯二甲酸-二乙二醇酯。根据pd-56 原材料介绍资料的描述,斯泰潘pd-56具有对金属和塑料底材的粘接促进作用。在反应性热熔胶中,可缩短开放时间,具有良好的初始强度。在不添加丙烯酸树脂和增粘树脂的情况下,解决高分子保温隔热件与铝合金的高强度粘接。

47.本发明使用大量的聚邻苯二甲酸-二乙二醇酯(重量占比可以选择40%~50%)。现有公开技术多使用聚酯多元醇dynacoll 7360,它是一种脂肪族共聚聚酯,从赢创德固赛网站可查到dynacoll 7360属结晶型聚酯多元醇,室温下是固体,软化点63℃,因此其对基材粘附性一般,但结晶速度快,初粘强度高,表干时间短。

48.dynacoll7360聚酯多元醇与聚邻苯二甲酸-二乙二醇酯性能差别非常显著:dynacoll7360聚酯多元醇:极易结晶,在室温下是固体,不含苯环;聚邻苯二甲酸-二乙二醇酯:无定型非晶结构,对基材浸润性和粘附性好,含大量苯环,有较好的耐湿热性能。

49.由dynacoll7360聚酯多元醇和聚邻苯二甲酸-二乙二醇酯分别制备的聚氨酯热熔胶在本体性能、粘接适用性方面也有较大差别,前者主要体现高的初始粘接强度和快速表干的粘接性能,终粘强度不一定很好;后者主要体现对基材优异的浸润性和粘附性,对金属及塑料的终粘强度高,较好的耐湿热性能。两者具有明显不同的粘接侧重性,分属于不同的应用领域。

50.聚邻苯二甲酸-二乙二醇酯是一种具有无定型结构的非结晶聚酯二元醇,其分子结构下式所示:聚邻苯二甲酸-二乙二醇酯是一种含有苯环,耐水解,高强度而且价格便宜的芳香族聚酯多元醇,pd-56是一种商业化的聚邻苯二甲酸-二乙二醇酯。根据pd-56原材料介绍资料的描述,斯泰潘pd-56具有对金属和塑料底材的粘接促进作用。在反应性热熔胶中,可缩短开放时间,具有良好的初始强度。在不添加丙烯酸树脂和增粘树脂的情况下,解决高分子保温隔热件与铝合金的高强度粘接,本发明通过原材料合理筛选,使用具有无定型结构非结晶的聚邻苯二甲酸-二乙二醇酯增强对高分子保温隔热件和铝合金的粘附性,选择结晶型聚酯多元醇(聚己二酸-1,4丁二醇酯和聚己二酸-1,6己二醇酯中的一种)提高热熔胶的初粘强度,通过两种聚酯合理比例的搭配,实现对高分子保温隔热件和铝合金的高强度粘接。聚醚多元醇可提高热熔胶的韧性。硅烷偶联剂的添加一方面提高整体配方的耐水解与耐候性,另一方面通过硅烷偶联剂的烷氧基与铝合金反应,进一步提高热熔胶对金属的粘接性能。

51.产品性能试验粘接试样制备:用热熔胶枪将实施例的胶粘剂产品在铝合金型材表面涂胶,涂胶后立即与高分子保温隔热件(例如:木塑微发泡、pvc)贴合,施加2公斤压力贴合5秒后静置,粘接面积为100mm

×

20mm。粘接试样分别在

①

粘接10min后测试胶层剪切力;

②

粘接试样在25℃、湿度50%rh条件下养护7d后测试胶层剪切力。

52.胶层剪切力按照gb/t17657―2013标准中胶层剪切强度方法进行检测,黏度按照gb/t2794―2013标准测定。

53.分别以本发明提供的性能检测方法对实施例1~6制备的粘结剂以及市售的2个胶粘剂产品做粘接性能测试,市售产品采用市场销售的木材粘接用单组分湿气固化聚氨酯热熔胶2个产品进行测试。结果如下表所示:产品110℃时的黏度(mpa

·

s),粘接10min后最大剪切力(n)标准养护7d后最大剪切力(n)

热熔胶粘剂的黏度与其初始粘接力(粘接10min后最大剪切力)基本一致,热熔胶粘剂黏度越大,初始粘接力相对越大。热熔胶粘剂中结晶聚合物含量越高,初始粘接力越大。因为热熔胶粘剂相对分子量越大,结晶能力越强,其初始粘接力越好。市售的2款热熔胶粘剂,其中一款(市售产品1)黏度非常低,初始粘接力也相对较低,另一款(市售产品2)黏度偏大,初始粘接力相对较大,有利于粘接基材快速定位,但是两款市售产品的最终固化强度(标准养护7d后最大剪切力)都偏低,均小于9000n,而本发明制备的硅烷改性热熔胶粘剂的最终固化强度都大于10000n。因本发明制备的硅烷改性热熔胶粘剂使用了大量的液体非晶含苯环聚酯二元醇,显著提高了其对高分子保温隔热件和铝合金型材的浸润性及附着牢度,所以胶粘剂固化后表现出高粘接强度。

54.黏度稳定性好。本发明的硅烷改性热熔胶粘剂不含催化剂,体系稳定性好,可重复加热,黏度变化不大,非常适用于工业自动化流水线施胶工艺。针对工业生产过程中高分子保温隔热件与铝合金的大尺寸型材粘接,用胶量较大,包装规格也较大,可以是20公斤的铁桶包装,当天用不完,第二天也可加热继续使用,重复加热使用不影响施胶流畅性。

55.配方中使用大量液体非晶含苯环聚酯二元醇,胶粘剂对高分子保温隔热件和铝合金型材的浸润性好,最终粘接强度高,较好的耐湿热老化性能。

56.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。