1.本发明属于石墨工件加工制备技术领域,具体涉及一种石墨工件成型方法。

背景技术:

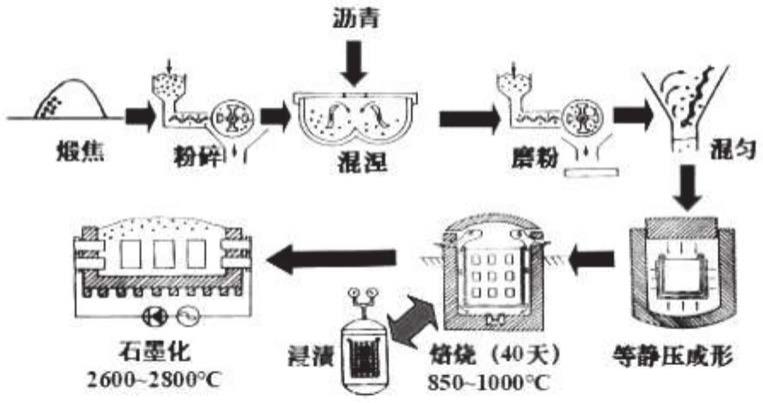

2.石墨市场应用很大,可以作为高端模具、石墨双极板、发热体、石墨衬板等产品,具有导热及导电功能;作为模具具有较高的强度和耐高温的性能,还具有非常好的可加工性。目前市场上普遍通过如图1所示的传统模压循环浸焙工艺生产成型石墨工件,这种传统模压循环浸焙工艺在石墨工件等静压成型后需要通过多次浸渍和循环焙烧来实现石墨工件的相对高度致密,然后再在2600℃-2800℃温度下对石墨工件石墨化,不仅成型周期长达6-9个月、成本高,而且成型出的石墨工件界面缺陷多、内外结构不均匀、致密性疏松、导热效果差及电阻率差,这些缺陷会因浸渍、焙烧次数越多越明显。

技术实现要素:

3.针对现有技术的不足,本发明旨在提供一种生产高效连贯、效率高、生产周期短且制备的石墨工件各项同性均匀、强度高、致密性好、性能稳定的石墨工件热压快速成型方法。

4.为实现上述目的,本发明采用如下技术方案:

5.一种石墨工件热压快速成型方法,包括以下步骤,

6.步骤s1、粉料填模;

7.步骤s2、装炉烧结;

8.其中步骤s2具体包括:

9.步骤1、升温塑化,真空环境下,在30-50mpa压力条件,以55℃/min的升温速率使石墨粉料快速达到塑化,即石墨粉料出现软化、压缩,并且伴有少许碳化状态;

10.步骤2、快速成型,将压力调到80mpa以上,并减慢升温速率,待温度升温至900℃

±

1℃后保温10-30min,压力的上调根据塑化所产生的压缩评率进行,在本步骤完成石墨工件的紧密成型;

11.步骤3、升温碳化,将温度继续升温至1100℃-1250℃并保温10-30min,确保石墨工件充分碳化;

12.步骤4、升温石墨化,在80mpa的压力下,以35℃/min的升温速率将温度升到石墨化所需温度值范围并保温相应时间,使工件石墨化。

13.本发明具有如下有益效果:

14.本发明石墨工件热压快速成型方法,在真空状态下温度相对比普通工艺温度低,生产高效连贯、效率高、生产周期短且制备的石墨工件各项同性均匀、强度高、致密性好、性能稳定。

附图说明

15.图1为传统模压循环浸焙工艺的简单示意图;

16.图2为本发明石墨工件热压快速成型方法的工艺流程图;

17.图3为本发明石墨工件热压快速成型方法的装炉烧结各步骤的压力变化曲线图;

18.图4为本发明石墨工件热压快速成型方法的装炉烧结各步骤的温度变化曲线图。

具体实施方式

19.下面结合附图及具体实施例,对本发明作进一步的描述,以便于更清楚地理解本发明要求保护的技术思想。

20.如图2-4所示的石墨工件热压快速成型方法,包括以下步骤,

21.步骤s1、粉料填模,即将粉料按具体技术要求填到模具,其中最好是在石墨粉料充分断焦、磨细的前提下,保证粉料填模的均匀性;

22.步骤s2、装炉烧结;

23.其中步骤s2具体包括:

24.步骤1、升温塑化,真空环境下,在30-50mpa压力条件,以55℃/min的升温速率使石墨粉料快速达到塑化,即石墨粉料出现软化、压缩,并且伴有少许碳化状态;

25.步骤2、快速成型,将压力调到80mpa以上,优选以5t/min的加压速率将压力上调,并减慢升温速率,优选将升温速率减慢至35℃/min升温至900℃

±

1℃即900℃左右,再保温10-30min,具体压力的上调根据塑化所产生的压缩评率进行,在本步骤完成石墨工件的紧密成型;

26.步骤3、升温碳化,将温度继续升温至1100℃-1250℃,优选升温至1250℃,并保温10-30min,确保石墨工件充分碳化;

27.步骤4、升温石墨化,在80mpa的压力下,以35℃/min的升温速率将温度升到2700℃左右并保温2小时左右,或者是升温至3000℃以上且保温时间不超过30min,使充分碳化后的石墨工件升温至石墨化所需温度值范围并保温相应时间完成工件石墨化。

28.这种石墨工件热压快速成型方法,相对传统模压循环浸焙工艺,在真空状态下温度相对比普通工艺温度低且各项同性均匀,升温加热方式的不同使得烧结且碳化、石墨化时间短,整个生产的高效连贯性促使这种工艺的效率高,制备的石墨工件材质更均匀、强度更高、致密性更好、性能更稳定。

29.对于本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及变形,而所有的这些改变以及变形都应该属于本发明权利要求的保护范围之内。

技术特征:

1.一种石墨工件热压快速成型方法,包括以下步骤,步骤s1、粉料填模;步骤s2、装炉烧结;其中步骤s2具体包括:步骤1、升温塑化,真空环境下,在30-50mpa压力条件,以55℃/min的升温速率使石墨粉料快速达到塑化;步骤2、快速成型,将压力调到80mpa以上,并减慢升温速率,待温度升温至900℃

±

1℃后保温10-30min;步骤3、升温碳化,将温度继续升温至1100℃-1250℃并保温10-30min;步骤4、升温石墨化,在80mpa的压力下,以35℃/min的升温速率将温度升到石墨化所需温度值范围并保温相应时间。2.如权利要求1所述的石墨工件热压快速成型方法,其特征在于,在步骤s1中,在石墨粉料充分断焦、磨细的前提下,需保证粉料填模的均匀性。3.如权利要求1所述的石墨工件热压快速成型方法,其特征在于,在步骤s2装炉烧结的步骤2中,以5t/min的加压速率将压力上调。4.如权利要求1所述的石墨工件热压快速成型方法,其特征在于,在步骤s2装炉烧结的步骤2中,升温速率减慢至35℃/min。5.如权利要求1所述的石墨工件热压快速成型方法,其特征在于,在步骤s2装炉烧结的步骤3中,碳化温度升温至1250℃。6.如权利要求1所述的石墨工件热压快速成型方法,其特征在于,在步骤s2装炉烧结的步骤4中,以35℃/min的升温速率将温度升到2700℃并保温2小时。7.如权利要求1所述的石墨工件热压快速成型方法,其特征在于,在步骤s2装炉烧结的步骤4中,以35℃/min的升温速率将温度升到≥3000℃,并保温时间不超过30min。

技术总结

本发明公开了一种石墨工件热压快速成型方法,包括粉料填模及装炉烧结步骤,其中装炉烧结具体包括升温塑化即在特定压力条件下以一定的升温速率使石墨粉料快速达到塑化、快速成型即在特定压力条件下升温并保温一段时间完成工件紧密成型、升温碳化即在特定温度下并保温一定时间使石墨工件充分碳化、升温石墨化即在特定压力及温度条件下保温一定时间使工件石墨化四个步骤;相对传统模压循环浸焙工艺,在真空状态下温度相对比普通工艺温度低且各项同性均匀,升温加热方式的不同使得烧结且碳化、石墨化时间短,整个生产的高效连贯性促使这种工艺的效率高,制备的石墨工件材质更均匀、强度更高、致密性更好、性能更稳定。性能更稳定。性能更稳定。

技术研发人员:余欢欢

受保护的技术使用者:佛山市南海宝碳石墨制品有限公司

技术研发日:2022.02.18

技术公布日:2022/5/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。