用于光气的安全生产的方法

1.本技术是申请号为201580030862.1母案的分案申请。该母案的申请日为2015年6月1日;发明名称为“用于光气的安全生产的方法”。

技术领域

2.本发明涉及用于光气的安全生产的方法。更具体地,其涉及用于在较小的工厂(即具有低于10吨每小时、优选低于1吨每小时的铭牌生产能力的工厂)中,由一氧化碳和氯根据以下反应图式生产光气的方法:co (g) cl

2 (g)

ꢀ→ꢀ

cocl

2 (g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中气态反应物co和cl2由比cocl2、co和cl2有害性小得多的原料现场生产。

背景技术:

3.光气(碳酰二氯)是具有分子式cocl2的无色有毒气体。它是化学的几乎所有分支中的中间产物和最终产品制备中的重要化学品。它用作工业试剂和众多药物和其它有机化合物合成中的结构单元。就数量而言,最大的应用领域是制备用于聚氨酯化学的二异氰酸酯,特别是甲苯二异氰酸酯和4,4

’‑

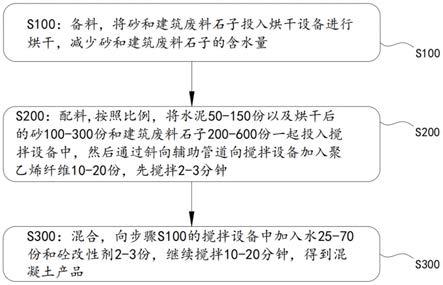

亚甲基二苯基二异氰酸酯。因此,在美国,大约80%的光气总产量用于制备各种异氰酸酯产品,其继而用于生产聚氨酯树脂和各种杀虫剂。大约10%的光气产量用于生产聚碳酸酯,而剩余的用于生产有机碳酸酯化合物和酰基氯。

4.工业上,光气通过使纯化的一氧化碳和氯气穿过用作催化剂的多孔活性炭床来生产。该反应以上文方程(1)显示。

5.自20世纪20年代以来,光气的该基本制造方法就未显著改变,并且其包括原料氯和一氧化碳的制备和纯化、这些原料的计量和混合、混合的气体经过活性炭的反应以及光气产物的冷凝和纯化。

6.通常利用高度自动化在连续的基础上操作所述方法。归因于光气的毒性,大量安全措施构成工厂设计的整体的一部分。该反应快速并且关于两种试剂几乎定量。在大规模工厂中,光气在稳态操作下产生,并且所述产物需要下游储存。工厂具有安全吸收系统,由此任何过剩光气被吸收并且用循环的苛性碱溶液破坏。

技术实现要素:

7.对于小规模和中等规模的使用者(例如,低于1吨每小时)而言,下游光气产物,例如化学中间产物、杀生物剂和药物中间体的产生通常在生产运动中进行或伴随所需的大极限负荷比进行,因为所有产生的光气必需被即刻消耗,因储存太过危险,并且出于此原因而受到严格规定。因此,具有低于1吨每小时的生产能力的典型的光气工厂可适应低至30%且甚至低至10%的极限负荷比,若略微较低的光气质量可被接受的话。

8.大量专利和专利申请描述了通过以上反应制备光气。例如,de 19 916 856 a1描述了从co、cl2和金属卤化物(氯化铝或氯化镓)催化剂制备光气。在wo 98/28227 a1中,使用了具有≥ 1000 ppm的活性金属含量的碳催化剂,且jp 10120410 a2使用了含有高达6摩

尔% h2的cl2和co。通过降低co中的h2含量来防止光气产物的发黄。根据us 4,073,806 b,通过多阶段催化相互作用由氯和一氧化碳制备光气,其中将全部氯需要量和至少一些,但小于全部的一氧化碳需要量引入第一阶段反应区,将剩余的所需一氧化碳引入与所述第一阶段反应区串联的下游反应区。最后,us 2013/0072717描述了用于通过在固体催化剂存在下co和cl2的气相反应来制备光气的反应器,所述反应器具有在反应器的纵向方向上以复杂的设计模式排列的一束平行催化剂管。

9.该反应是强放热反应;生成焓为-107.6 kj/mol,且因此反应器必须被冷却。通常,反应在50和150

°

c之间进行,因为在200

°

c以上的温度下,光气复原成一氧化碳和氯。以少量过量使用一氧化碳以确保所有氯被反应并且获得不含氯的光气。可在大气压下或在超大气压下,通常在2至3 bar下进行所述反应,使得光气可借助冷却水冷凝。估计光气的全球产量为大约3百万吨/年。

10.光气是毒性极强的气体,其在一战期间作为毒气而臭名昭著。因此,光气被列在化学武器公约(chemical weapons convention)的目录3中,并且其仍然被视为可行的化学战剂。光气是潜伏的毒物,因为其气味可能不被注意,而且症状可能缓慢地显现。光气的气味检测阈是0.4 ppm,其是tlv(阈限值)的四倍,并因此光气的生产者以及消费者强烈聚焦于与光气参与的任何过程相关的安全性上。通常遵循的两条安全指南是:-避免大量有毒化学品的储存,这是从1984年印度的博帕尔(bhopal)灾难中学到的非常重要的教训,和-只要有可能,避免人操作含有强毒性化学品的容器。已知发生了与处理光气容器相关的致命事故。

11.为了遵循以上指南,通常在同一工业工厂内生产和使用光气。在美国,多于99%的光气产量在其产生的场地被使用。

12.然而,为确保安全的光气生产,避免光气的储存和处理是不够的。避免储存和处理用于制备过程的大量危险原料也非常重要。在这点上,尤其是氯和一氧化碳构成了严重的健康风险。

13.氯当以大约1 ppm的浓度存在时,构成健康风险。更具体地,作为短期暴露限度(stel)的阈限值(tlv)是1 ppm,并且在8小时时间加权平均值(twa)基础上,其为0.5 ppm。相比之下,光气当以氯浓度的十分之一的浓度,即,在twa基础上为0.1 ppm存在时,构成健康风险。与光气生产相关,氯将通常在同一地点产生。这可例如在可用于大体积氯和小体积氯两者的过程中由盐(nacl)和水电解进行:2 nacl 2 h2o

ꢀ→ꢀ

cl

2 h

2 2 naoh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)可使用氯化钾(kcl)代替nacl:2 kcl 2 h2o

ꢀ→ꢀ

cl

2 h

2 2 koh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)关于一氧化碳,该化合物当以低于100 ppm的浓度存在时(其在stel基础上tlv为100 ppm,并且在twa基础上,tlv为25 ppm),呈现健康风险,并且在较大的工厂(》 1 t/h)中,其经常在产生光气的同一地点产生。在这种情况下,一氧化碳可例如通过甲醇的裂解生产:ch3oh

ꢀ→ꢀ

2 h

2 co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)或通过天然气的重整生产:

ch

4 h2o

ꢀ→ꢀ

3 h

2 co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)在两种情形下,必须分离h2和co。该过程当以小规模进行时是非常昂贵的步骤,并因此其不适于较小的co体积。在小光气工厂中,co将通常在管道拖车中运输,通常自中心co生产单元运送成百上千公里。co管道拖车必须频繁交换,通常一天数次,这对于与光气生产相关的全体人员造成非常大的风险。因此,关于较小的光气生产工厂,co的运送、处理和储存在生产地点和与大体积co的常规运送相关两者上构成严重的安全风险。对于在遥远位置处的小光气工厂,co管道拖车的可得性也是个问题。在一些情况下,当co运输不可用时,工厂必须使用其它方法来生成co,例如本土碳(indigenous carbon)的亚化学计量燃烧,但是这是一种有效性低得多且污染大得多的方法。此外,痕量的o2可能存在于以该方式产生的co气体中。这是不合意的,因为o2将与碳催化剂组合以形成co2,由此消耗催化剂。

附图说明

14.图1显示新的生产概念,其中在反应器a中根据上文方程(2)由盐(nacl)和水电解产生氯。

15.图2示出co2至co的转化优选在如soce堆系统中电解进行。

具体实施方式

16.本发明因此涉及用于光气生产的新概念,当在较小工厂中进行时其也是安全的。在本上下文中,较小的工厂是生产少于10吨光气每小时、优选少于1吨光气每小时的工厂。该新的生产概念的实例显示于图1,其中在反应器a中根据上文方程(2)由盐(nacl)和水电解产生氯。不像co,二氧化碳(co2)是相对无害的气体,其在反应器b中根据以下反应在本地转化成一氧化碳:2 co2→ꢀ

2 co o2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)随后在反应器c中通过使co与cl2根据上文方程(1)反应进行光气合成。

17.该用于光气生产的新概念是基于使用逃逸浓度(escape concentration)大于1000 ppm或甚至大于10000 ppm或10%不会导致任何健康风险的主要原料。

18.对于生产必需的一氧化碳必要的二氧化碳可在本地产生,例如,由天然气或各种其它烃类通过与水煤气变换反应组合的如上所述的重整产生。一氧化碳还可捕获自废气的发酵、获自发电厂或发动机烟道气、从合成气中移除或捕获自天然地下co2源。

19.存在很好确立的技术用于该目的,并且通常基于各种洗涤技术(scrubbing technology),其中co2被捕获在含有例如胺的液相中并随后释放至大气或在各种过程中被利用。其还可由含在大气空气中的二氧化碳产生。

20.对于小规模至中等规模一氧化碳生产而言,通常在例如上文提及的那些的源捕获co2,将其纯化以满足技术或食品级质量并随后以液体形式运送至卡车。该卡车将co2运输至本地的储存槽,其中co2以液体形式储存。该槽单元配备有蒸发器,并将co2从储存槽中运输至一氧化碳生成工厂。

21.如上所述,co2至co的转化优选在如图2中所示的soce堆系统中电解进行: 将二氧化碳进料至具有施加电流以将co2转化成co的soec系统的燃料侧,并将过剩的氧运送至soec系统的氧侧。空气、氮气或co2可用于冲洗氧侧。冲洗soec系统的氧侧具

有两个优势:-降低氧浓度和相关腐蚀作用,和-提供用于将能量供应到soec系统中的手段,由此吸热地操作它。

22.来自soec系统的产物流含有混合的co和co2。可将这直接进料至光气生产,或可在分离过程中增加co浓度,所述分离过程例如压力摆动吸附(psa)、温度摆动吸附(tsa)、膜分离、低温分离或液体洗涤剂技术,例如用n-甲基二乙醇胺(mdea)洗涤。

23.使用soec系统以提供与光气生产相关的co的两个重要的优势是:-氧气副产物穿过膜并因此在co产物流中将不存在氧气。

[0024]-产物流中的剩余含量的co2在光气合成过程中实际上是惰性的,并且将不导致在光气合成过程中不合意的副产物的产生。

[0025]

soec中的电解过程需要650和850

°

c之间的操作温度。取决于具体的操作条件,堆构型和堆的完整性,总体操作可消耗热(即为吸热的)、其可为热中性的或其可生成热(即为放热的)。在此类高温下进行的任何操作还导致显著的热损失。因此将通常要求外部加热以达到和维持所需的操作温度。

[0026]

通过由二氧化碳在本地产生co,变得可能产生光气:-而不用储存较大量的必需的有毒化学品,-而不用将有毒化学品运送到光气工厂中或远离光气工厂,和-而无需连续交换具有毒化学品的容器或槽。

[0027]

与由天然气重整或甲醇裂解生产co相比较,由二氧化碳在本地生产co还具有一些关键优势。用于光气生产的co原料不含甲烷是非常重要的,因为任何存在的甲烷将形成有害的杂质ccl4(四氯甲烷)。该杂质是众所周知地难以避免和除去的,并且其将引起制成品(尤其是聚碳酸酯产品)的光学退化。通过本地生产由co2获得的co将不含甲烷,因为市售的co2原料不含甲烷并且在转化期间不能形成甲烷。确保在原料中不存在h2或h2o也非常重要,因为这将导致引起腐蚀问题的hcl的形成。通过天然气重整或甲醇裂解产生的co将含有这些杂质,而由co2本地生产的co避免了这些杂质,由此降低了腐蚀风险并且增加了过程安全性。通常要求的产品质量为ccl4《20-80ppm。co原料的最低要求为ch4《0.1vol%且h2《0.5vol%,尽管它们取决于实际产品质量要求可能更加严格。关于氧气的限制更多是作为至光气反应器的co进料中的任何氧的操作问题。co进料中的任何氧使置于光气反应器中的活性炭催化剂氧化,从而消耗光气催化剂并形成co2。

[0028]

为避免来自soec单元的co产物气体中的ch4和h2,用足够纯的co2原料供应soec单元是重要的。避免进料至soec的co2中的h2和h2o特别重要,因为h2o将被转化成h2,其继而可与co2组合以形成ch4。因此,原料的h2和h2o含量都应当远低于0.5%。该要求可例如用如在elga(欧洲工业气体协会,europeanindustrialgasesassociation)标准70/08/e中定义的“食品级co

2”来满足,所述标准关于水分(水)、氨、氧、no

x

、挥发性烃类、乙醛、苯、一氧化碳、甲醇、氰化氢和总硫的含量,对于co2设定了非常低的限度。

[0029]

soec一氧化碳发生器的一个特殊的特征是可适应非常低的极限负荷比,使得在各情况下的co生产可与用于光气生产的所需原料相匹配。尤其是小规模和中等规模的生产者需要低至10%的高极限负荷比。soec工厂可适应此,并且甚至采取以最佳方式保存堆寿命的方式。通过仅操作堆的子集实现调低,由此保存不在操作中的堆的寿命。

[0030]

此外,将可能在氯的生产中利用来自soec系统的副产物,反之亦然,即在soec系统中利用来自氯生产的副产物,也就是:-氯可由hcl和氧获得:4 hcl o2ꢀ→ꢀ

2 cl

2 2 h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)其中可使用来自soec系统的氧,和-soec堆还可以反向模式用于染料电池堆。任何不需要在co工厂上的满负荷生产能力的时候,都因此可能使用部分soec单元以由氯工厂中生产的氢产生电能。

1.本技术是申请号为201580030862.1母案的分案申请。该母案的申请日为2015年6月1日;发明名称为“用于光气的安全生产的方法”。

技术领域

2.本发明涉及用于光气的安全生产的方法。更具体地,其涉及用于在较小的工厂(即具有低于10吨每小时、优选低于1吨每小时的铭牌生产能力的工厂)中,由一氧化碳和氯根据以下反应图式生产光气的方法:co (g) cl

2 (g)

ꢀ→ꢀ

cocl

2 (g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中气态反应物co和cl2由比cocl2、co和cl2有害性小得多的原料现场生产。

背景技术:

3.光气(碳酰二氯)是具有分子式cocl2的无色有毒气体。它是化学的几乎所有分支中的中间产物和最终产品制备中的重要化学品。它用作工业试剂和众多药物和其它有机化合物合成中的结构单元。就数量而言,最大的应用领域是制备用于聚氨酯化学的二异氰酸酯,特别是甲苯二异氰酸酯和4,4

’‑

亚甲基二苯基二异氰酸酯。因此,在美国,大约80%的光气总产量用于制备各种异氰酸酯产品,其继而用于生产聚氨酯树脂和各种杀虫剂。大约10%的光气产量用于生产聚碳酸酯,而剩余的用于生产有机碳酸酯化合物和酰基氯。

4.工业上,光气通过使纯化的一氧化碳和氯气穿过用作催化剂的多孔活性炭床来生产。该反应以上文方程(1)显示。

5.自20世纪20年代以来,光气的该基本制造方法就未显著改变,并且其包括原料氯和一氧化碳的制备和纯化、这些原料的计量和混合、混合的气体经过活性炭的反应以及光气产物的冷凝和纯化。

6.通常利用高度自动化在连续的基础上操作所述方法。归因于光气的毒性,大量安全措施构成工厂设计的整体的一部分。该反应快速并且关于两种试剂几乎定量。在大规模工厂中,光气在稳态操作下产生,并且所述产物需要下游储存。工厂具有安全吸收系统,由此任何过剩光气被吸收并且用循环的苛性碱溶液破坏。

技术实现要素:

7.对于小规模和中等规模的使用者(例如,低于1吨每小时)而言,下游光气产物,例如化学中间产物、杀生物剂和药物中间体的产生通常在生产运动中进行或伴随所需的大极限负荷比进行,因为所有产生的光气必需被即刻消耗,因储存太过危险,并且出于此原因而受到严格规定。因此,具有低于1吨每小时的生产能力的典型的光气工厂可适应低至30%且甚至低至10%的极限负荷比,若略微较低的光气质量可被接受的话。

8.大量专利和专利申请描述了通过以上反应制备光气。例如,de 19 916 856 a1描述了从co、cl2和金属卤化物(氯化铝或氯化镓)催化剂制备光气。在wo 98/28227 a1中,使用了具有≥ 1000 ppm的活性金属含量的碳催化剂,且jp 10120410 a2使用了含有高达6摩

尔% h2的cl2和co。通过降低co中的h2含量来防止光气产物的发黄。根据us 4,073,806 b,通过多阶段催化相互作用由氯和一氧化碳制备光气,其中将全部氯需要量和至少一些,但小于全部的一氧化碳需要量引入第一阶段反应区,将剩余的所需一氧化碳引入与所述第一阶段反应区串联的下游反应区。最后,us 2013/0072717描述了用于通过在固体催化剂存在下co和cl2的气相反应来制备光气的反应器,所述反应器具有在反应器的纵向方向上以复杂的设计模式排列的一束平行催化剂管。

9.该反应是强放热反应;生成焓为-107.6 kj/mol,且因此反应器必须被冷却。通常,反应在50和150

°

c之间进行,因为在200

°

c以上的温度下,光气复原成一氧化碳和氯。以少量过量使用一氧化碳以确保所有氯被反应并且获得不含氯的光气。可在大气压下或在超大气压下,通常在2至3 bar下进行所述反应,使得光气可借助冷却水冷凝。估计光气的全球产量为大约3百万吨/年。

10.光气是毒性极强的气体,其在一战期间作为毒气而臭名昭著。因此,光气被列在化学武器公约(chemical weapons convention)的目录3中,并且其仍然被视为可行的化学战剂。光气是潜伏的毒物,因为其气味可能不被注意,而且症状可能缓慢地显现。光气的气味检测阈是0.4 ppm,其是tlv(阈限值)的四倍,并因此光气的生产者以及消费者强烈聚焦于与光气参与的任何过程相关的安全性上。通常遵循的两条安全指南是:-避免大量有毒化学品的储存,这是从1984年印度的博帕尔(bhopal)灾难中学到的非常重要的教训,和-只要有可能,避免人操作含有强毒性化学品的容器。已知发生了与处理光气容器相关的致命事故。

11.为了遵循以上指南,通常在同一工业工厂内生产和使用光气。在美国,多于99%的光气产量在其产生的场地被使用。

12.然而,为确保安全的光气生产,避免光气的储存和处理是不够的。避免储存和处理用于制备过程的大量危险原料也非常重要。在这点上,尤其是氯和一氧化碳构成了严重的健康风险。

13.氯当以大约1 ppm的浓度存在时,构成健康风险。更具体地,作为短期暴露限度(stel)的阈限值(tlv)是1 ppm,并且在8小时时间加权平均值(twa)基础上,其为0.5 ppm。相比之下,光气当以氯浓度的十分之一的浓度,即,在twa基础上为0.1 ppm存在时,构成健康风险。与光气生产相关,氯将通常在同一地点产生。这可例如在可用于大体积氯和小体积氯两者的过程中由盐(nacl)和水电解进行:2 nacl 2 h2o

ꢀ→ꢀ

cl

2 h

2 2 naoh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)可使用氯化钾(kcl)代替nacl:2 kcl 2 h2o

ꢀ→ꢀ

cl

2 h

2 2 koh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)关于一氧化碳,该化合物当以低于100 ppm的浓度存在时(其在stel基础上tlv为100 ppm,并且在twa基础上,tlv为25 ppm),呈现健康风险,并且在较大的工厂(》 1 t/h)中,其经常在产生光气的同一地点产生。在这种情况下,一氧化碳可例如通过甲醇的裂解生产:ch3oh

ꢀ→ꢀ

2 h

2 co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)或通过天然气的重整生产:

ch

4 h2o

ꢀ→ꢀ

3 h

2 co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)在两种情形下,必须分离h2和co。该过程当以小规模进行时是非常昂贵的步骤,并因此其不适于较小的co体积。在小光气工厂中,co将通常在管道拖车中运输,通常自中心co生产单元运送成百上千公里。co管道拖车必须频繁交换,通常一天数次,这对于与光气生产相关的全体人员造成非常大的风险。因此,关于较小的光气生产工厂,co的运送、处理和储存在生产地点和与大体积co的常规运送相关两者上构成严重的安全风险。对于在遥远位置处的小光气工厂,co管道拖车的可得性也是个问题。在一些情况下,当co运输不可用时,工厂必须使用其它方法来生成co,例如本土碳(indigenous carbon)的亚化学计量燃烧,但是这是一种有效性低得多且污染大得多的方法。此外,痕量的o2可能存在于以该方式产生的co气体中。这是不合意的,因为o2将与碳催化剂组合以形成co2,由此消耗催化剂。

附图说明

14.图1显示新的生产概念,其中在反应器a中根据上文方程(2)由盐(nacl)和水电解产生氯。

15.图2示出co2至co的转化优选在如soce堆系统中电解进行。

具体实施方式

16.本发明因此涉及用于光气生产的新概念,当在较小工厂中进行时其也是安全的。在本上下文中,较小的工厂是生产少于10吨光气每小时、优选少于1吨光气每小时的工厂。该新的生产概念的实例显示于图1,其中在反应器a中根据上文方程(2)由盐(nacl)和水电解产生氯。不像co,二氧化碳(co2)是相对无害的气体,其在反应器b中根据以下反应在本地转化成一氧化碳:2 co2→ꢀ

2 co o2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)随后在反应器c中通过使co与cl2根据上文方程(1)反应进行光气合成。

17.该用于光气生产的新概念是基于使用逃逸浓度(escape concentration)大于1000 ppm或甚至大于10000 ppm或10%不会导致任何健康风险的主要原料。

18.对于生产必需的一氧化碳必要的二氧化碳可在本地产生,例如,由天然气或各种其它烃类通过与水煤气变换反应组合的如上所述的重整产生。一氧化碳还可捕获自废气的发酵、获自发电厂或发动机烟道气、从合成气中移除或捕获自天然地下co2源。

19.存在很好确立的技术用于该目的,并且通常基于各种洗涤技术(scrubbing technology),其中co2被捕获在含有例如胺的液相中并随后释放至大气或在各种过程中被利用。其还可由含在大气空气中的二氧化碳产生。

20.对于小规模至中等规模一氧化碳生产而言,通常在例如上文提及的那些的源捕获co2,将其纯化以满足技术或食品级质量并随后以液体形式运送至卡车。该卡车将co2运输至本地的储存槽,其中co2以液体形式储存。该槽单元配备有蒸发器,并将co2从储存槽中运输至一氧化碳生成工厂。

21.如上所述,co2至co的转化优选在如图2中所示的soce堆系统中电解进行: 将二氧化碳进料至具有施加电流以将co2转化成co的soec系统的燃料侧,并将过剩的氧运送至soec系统的氧侧。空气、氮气或co2可用于冲洗氧侧。冲洗soec系统的氧侧具

有两个优势:-降低氧浓度和相关腐蚀作用,和-提供用于将能量供应到soec系统中的手段,由此吸热地操作它。

22.来自soec系统的产物流含有混合的co和co2。可将这直接进料至光气生产,或可在分离过程中增加co浓度,所述分离过程例如压力摆动吸附(psa)、温度摆动吸附(tsa)、膜分离、低温分离或液体洗涤剂技术,例如用n-甲基二乙醇胺(mdea)洗涤。

23.使用soec系统以提供与光气生产相关的co的两个重要的优势是:-氧气副产物穿过膜并因此在co产物流中将不存在氧气。

[0024]-产物流中的剩余含量的co2在光气合成过程中实际上是惰性的,并且将不导致在光气合成过程中不合意的副产物的产生。

[0025]

soec中的电解过程需要650和850

°

c之间的操作温度。取决于具体的操作条件,堆构型和堆的完整性,总体操作可消耗热(即为吸热的)、其可为热中性的或其可生成热(即为放热的)。在此类高温下进行的任何操作还导致显著的热损失。因此将通常要求外部加热以达到和维持所需的操作温度。

[0026]

通过由二氧化碳在本地产生co,变得可能产生光气:-而不用储存较大量的必需的有毒化学品,-而不用将有毒化学品运送到光气工厂中或远离光气工厂,和-而无需连续交换具有毒化学品的容器或槽。

[0027]

与由天然气重整或甲醇裂解生产co相比较,由二氧化碳在本地生产co还具有一些关键优势。用于光气生产的co原料不含甲烷是非常重要的,因为任何存在的甲烷将形成有害的杂质ccl4(四氯甲烷)。该杂质是众所周知地难以避免和除去的,并且其将引起制成品(尤其是聚碳酸酯产品)的光学退化。通过本地生产由co2获得的co将不含甲烷,因为市售的co2原料不含甲烷并且在转化期间不能形成甲烷。确保在原料中不存在h2或h2o也非常重要,因为这将导致引起腐蚀问题的hcl的形成。通过天然气重整或甲醇裂解产生的co将含有这些杂质,而由co2本地生产的co避免了这些杂质,由此降低了腐蚀风险并且增加了过程安全性。通常要求的产品质量为ccl4《20-80ppm。co原料的最低要求为ch4《0.1vol%且h2《0.5vol%,尽管它们取决于实际产品质量要求可能更加严格。关于氧气的限制更多是作为至光气反应器的co进料中的任何氧的操作问题。co进料中的任何氧使置于光气反应器中的活性炭催化剂氧化,从而消耗光气催化剂并形成co2。

[0028]

为避免来自soec单元的co产物气体中的ch4和h2,用足够纯的co2原料供应soec单元是重要的。避免进料至soec的co2中的h2和h2o特别重要,因为h2o将被转化成h2,其继而可与co2组合以形成ch4。因此,原料的h2和h2o含量都应当远低于0.5%。该要求可例如用如在elga(欧洲工业气体协会,europeanindustrialgasesassociation)标准70/08/e中定义的“食品级co

2”来满足,所述标准关于水分(水)、氨、氧、no

x

、挥发性烃类、乙醛、苯、一氧化碳、甲醇、氰化氢和总硫的含量,对于co2设定了非常低的限度。

[0029]

soec一氧化碳发生器的一个特殊的特征是可适应非常低的极限负荷比,使得在各情况下的co生产可与用于光气生产的所需原料相匹配。尤其是小规模和中等规模的生产者需要低至10%的高极限负荷比。soec工厂可适应此,并且甚至采取以最佳方式保存堆寿命的方式。通过仅操作堆的子集实现调低,由此保存不在操作中的堆的寿命。

[0030]

此外,将可能在氯的生产中利用来自soec系统的副产物,反之亦然,即在soec系统中利用来自氯生产的副产物,也就是:-氯可由hcl和氧获得:4 hcl o2ꢀ→ꢀ

2 cl

2 2 h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)其中可使用来自soec系统的氧,和-soec堆还可以反向模式用于染料电池堆。任何不需要在co工厂上的满负荷生产能力的时候,都因此可能使用部分soec单元以由氯工厂中生产的氢产生电能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。