1.本发明涉及化工技术领域,具体为一种无氟无锆铝合金钝化剂制备方法及使用工艺。

背景技术:

2.铝合金喷涂前转化膜工艺最早广泛采用的是铬酸盐钝化处理,随着社会环保意识的增强,及各国对铬酸盐的使用严格限制的政策出台,钝化液及钝化后的产品中不含铬及铬离子的转化膜工艺作为替代工艺逐步成为主流工艺,现行无铬钝化原液配方为氟锆酸2.5%~10%、氢氟酸或氟化氢氨2.5%~10%、硅烷或丙烯酸树脂2.5%~5.0%,络合剂0.5%~1.0%等组成。

3.然而现有的无铬钝化存在一些问题,现有的无铬钝化含有氟污染指标,废水需收集进行氟离子单独处理;废水呈酸性,需碱中和处理费用;形成钝化膜必须在去除铝合金表面自然氧化膜后,在铝基体进行化学转化,因此其前道工序的脱脂蚀刻量必须达到≥0.6g/m2;无论酸脱脂还是碱脱脂需要的浓度的,脱脂槽溶铝量上升较快,更换频繁,两者造成废水处理压力大,蚀刻量给碱脱脂配方带来技术难度,普通碱性脱脂难以配套,蚀刻速度要求高对碱脱脂而言,容易引起不均匀腐蚀造成的花斑外观,涂装后外观上有不均匀的花影,存在明显的碱蚀挂灰,需增加中和出光工序以去除挂灰,及增加两道水洗工序,对现行的酸性脱脂生产线不能直接替换,必须进行较大规模的投资改造;膜重控制范转围窄,批量质量事故风险较高,膜重偏高会直接引起附着力不合格,膜重偏低则乙酸盐雾不合格,影响涂装产品的使用寿命,所以浓度,钝化时间(一般在30-90s)控制较苛刻,超过2分钟就出现脱涂风险,所对现场工艺管理,对设备联动及故障应急处理自动化处理水平要求高,稍有不慎即造成返工,没及时发现或处理不当则造成批量脱涂;1000h的乙酸盐雾试验(aass)达标率普遍偏低;钝化后采取免水洗方式存在质量风险,积液位的残液钝化时间极易超过上限时间(2分钟),易出现局部或大面积因过度钝化原因而引起的脱涂,酸性槽液及氟离子在表面附着、干燥,存在后期质量隐患。

技术实现要素:

4.为实现上述目的,本发明提供如下技术方案:一种无氟无锆铝合金钝化剂制备方法及使用工艺,包括无氟无锆钝化剂,所述通过丙烯酸共聚物基团先吸附在水合氧化铝表面,其外侧丙烯酸基团提供与涂料的反应活性,与涂料紧密结合,转化膜在铝合金与涂料之间赋予转化膜增加涂层附着力功能。

5.优选的,所述其单分子膜结构使膜厚随时间变化小,而且膜层为纳米级薄膜结构,其厚度范围窄,成膜时间和膜厚对附着力影响大为降低,从而实现了工艺时间宽松化。

6.优选的,所述借助石墨烯其优异的抗渗透性、化学稳定性以及力学性能,以表面带有羟基的水溶性改性石墨烯形成网状膜对该转化膜进行复合掺杂,赋予转化膜优良的耐腐蚀性,优良的抗冲击、抗变形等机械性能。

7.优选的,所述以分散性络合剂,提高成膜的均匀性,同时提高槽液寿命。

8.优选的,所述配方以质量百分比计,由以下原料制成:丙烯酸共聚物1.0%~3%、改性石墨烯0.1%~0.2%、络合剂0.02%~0.05%、ph调节剂微量、余量为去离子水。

9.优选的,所述要构建在铝合金表面自然氧化膜上可直接成膜的成膜机理,免除成膜对蚀刻量的依赖,低蚀刻量的好处是对脱脂工序工件腐蚀要求低,利于配套碱性脱脂剂、省去碱蚀后中和出光及其水洗,而对原生产线无需改造新增。

10.优选的,所述工艺时间宽松化,以有效避免脱涂或盐雾实验不合格之质量风险,钝化后采取免水洗方法,需克服现行无铬钝化免水洗方式存在的质量隐患。

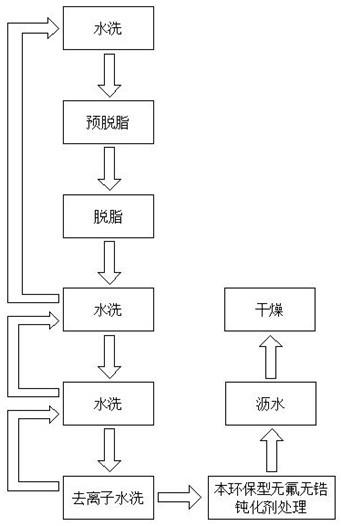

11.一种无氟无锆铝合金钝化剂制备方法及使用工艺,包括以下步骤:s1:水洗,此为步骤4的溢流水,用于冲洗表面灰尘、铝屑等脏物;s2:预脱脂,实施条件为常温,时长为2-3分钟,进行初步脱脂;s3:脱脂,实施条件为常温,时长为2-3分钟,可以得到完全无油脂的待处理表面;s4:水洗,此为步骤5的溢流水;s5:水洗,此为步骤6的溢流水;s6:去离子水洗,使用时的电导率应≤80μs/cm;s7:本环保型无氟无锆钝化剂处理,实施条件为常温,时长为0.5-10分钟,从而生成钝化转化膜;s8:沥液、干燥,用70~100℃空气烘干或吹干。

12.与现有技术相比,本发明的有益效果是:本发明实现无氟、无锆、无重金属、无氨氮,环保性有效提升;日常生产时所排放的水洗水可免中和处理,可以直接排放;降低了脱脂工序技术要求,脱脂干净即可,可在铝合金表面自然氧化膜上成膜,脱脂引起的质量风险降低的同时,同时大大减少了脱脂槽更新时的排污量;经反复多批次中试实验及国内外多家工厂批量生产验证,涂层附着力、冲击、杯突、折弯等物理性优秀,可全面通过欧洲qualicoat标准检测,比现行的氟-锆及其与硅烷或丙烯酸树脂所组成无铬钝化好,耐蚀性是传统的1.5倍以上,乙酸盐雾试验(aass)达1500h以上,超过欧洲qualicoat标准的aass 1000h要求,为喷涂前的无铬钝化向第二代转换,实现环保与质量双升级,提供了坚实的技术基础;钝化时间宽至30秒~10分钟,时间上限由2分钟放宽至10分钟,对工艺管理及设备关联性应急处理的自动化水平要求低,大大降低了生产质量风险;免水洗质量稳定,经反复抽查,马丘试验及盐雾测试全面合格;槽液浓度可通过检测成膜剂中主元素浓度进行监视,工艺可控;开槽及单耗成本与现行氟-锆及其与硅烷或丙烯酸树脂等组成的杂化膜体系相当,成本低。

附图说明

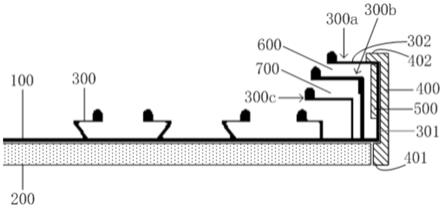

13.图1为本发明使用工艺流程;图2为本发明高性能环保型无氟无锆钝化剂的制备流程。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.请参阅图1-2,本发明提供一种技术方案:一种无氟无锆铝合金钝化剂制备方法及使用工艺,包括无氟无锆钝化剂,通过丙烯酸共聚物基团先吸附在水合氧化铝表面,其外侧丙烯酸基团提供与涂料的反应活性,与涂料紧密结合,转化膜在铝合金与涂料之间赋予转化膜增加涂层附着力功能,其单分子膜结构使膜厚随时间变化小,而且膜层为纳米级薄膜结构,其厚度范围窄,成膜时间和膜厚对附着力影响大为降低,从而实现了工艺时间宽松化,配方以质量百分比计,由以下原料制成:丙烯酸共聚物1.0%~3%、改性石墨烯0.1%~0.2%、络合剂0.02%~0.05%、ph调节剂微量、余量为去离子水,原材料去氟、去锆、去重金属、去氨氮等措施,实现环保化,以近中性为钝化成膜环境,开发新型钝化成膜剂,使钝化水洗水的ph值在6.0~8.0之间;借助石墨烯其优异的抗渗透性、化学稳定性以及力学性能,以表面带有羟基的水溶性改性石墨烯形成网状膜对该转化膜进行复合掺杂,赋予转化膜优良的耐腐蚀性,优良的抗冲击、抗变形等机械性能,以分散性络合剂,提高成膜的均匀性,同时提高槽液寿命,转化膜的性能要求:能保证涂层附着力相当于或优于现行无铬钝化配方、而涂层的机械性能及抗蚀性能需明显优于现行无铬钝化配方;要构建在铝合金表面自然氧化膜上可直接成膜的成膜机理,免除成膜对蚀刻量的依赖,低蚀刻量的好处是对脱脂工序工件腐蚀要求低,利于配套碱性脱脂剂、省去碱蚀后中和出光及其水洗,而对原生产线无需改造新增,工艺时间宽松化,以有效避免脱涂或盐雾实验不合格之质量风险,钝化后采取免水洗方法,需克服现行无铬钝化免水洗方式存在的质量隐患,工艺稳定、可控。

16.一种无氟无锆铝合金钝化剂制备方法及使用工艺,包括以下步骤:s1:水洗,此为步骤4的溢流水,用于冲洗表面灰尘、铝屑等脏物;s2:预脱脂,实施条件为常温,时长为2-3分钟,进行初步脱脂;s3:脱脂,实施条件为常温,时长为2-3分钟,可以得到完全无油脂的待处理表面;s4:水洗,此为步骤5的溢流水;s5:水洗,此为步骤6的溢流水;s6:去离子水洗,使用时的电导率应≤80μs/cm;s7:本环保型无氟无锆钝化剂处理,实施条件为常温,时长为0.5-10分钟,从而生成钝化转化膜;s8:沥液、干燥,用70~100℃空气烘干或吹干。

17.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。