1.本发明属于成型模具领域,涉及一种螺杆锥段成型模具及加工方法。

背景技术:

2.螺杆一般是指外表面切有螺旋槽的圆柱或者切有锥面螺旋槽的圆锥。螺杆具有不同的头,例如外六角螺杆、大扁螺杆、内六角螺丝等。现有的螺栓通常会在螺杆的螺纹段与螺帽头部之间设置锥段结构,以达到增强螺栓整体结构强度,现有的螺帽成型模具通过对螺杆的主体进行夹紧后,再由对应设置的成型模轴向对冲完成成型工艺,该成型方式对螺杆锥段的无法一次成型到位,工作效率低,同时螺杆锥段不平整容易产生轴向纹路甚至缺口,导致成型效果差,而且周向外壁容易产生余料切削打磨不便。

技术实现要素:

3.本发明的目的是针对现有技术存在的上述问题,提供一种螺杆锥段成型模具及加工方法。

4.本发明的目的可通过下列技术方案来实现:

5.本螺杆锥段成型模具包括:

6.定位居中模;

7.定位通孔,贯穿定位居中模,定位通孔用于待成型的螺杆的螺纹端贯穿插入;

8.螺纹端抵住模,连接于定位居中模靠近定位通孔一端孔口的端部,并且螺纹端抵住模抵于螺杆的螺纹端端面;

9.锥段成型环抱收缩模,连接于定位居中模靠近定位通孔另一端孔口的端部,螺杆的待成型锥段位于所述锥段成型环抱收缩模内;

10.锥段抵顶成型驱动模,在定位通孔的轴心线上移动,并且锥段抵顶成型驱动模抵顶于锥段成型环抱收缩模远离定位居中模的一端面,迫使锥段成型环抱收缩模径向收缩并施力在螺杆的待成型锥段。

11.进一步地,所述锥段成型环抱收缩模设有沿锥段成型环抱收缩模轴向设置且内径朝向定位居中模一端逐渐减小的锥形限制通道,至少两个周向拼接连接且能够沿所述锥形限制通道轴向移动的环抱成型块,以及由所述环抱成型块合围形成供螺杆的待成型锥段穿过的锥形成型腔,所述锥形限制通道的轴向长度长于锥形成型腔的轴向长度。

12.进一步地,所述锥段抵顶成型驱动模靠近锥段成型环抱收缩模的一端设有与螺杆对应设置的余料让位孔,并且余料让位孔的孔径小于锥形成型腔靠近余料让位孔一端的内径。

13.进一步地,所述余料让位孔的内径小于所述螺杆的待成型锥段的外径。

14.进一步地,所述锥段抵顶成型驱动模穿设有驱动顶针,由所述驱动顶针驱动连接且能够抵顶在所述环抱成型块上的驱动块。

15.进一步地,所述锥段抵顶成型驱动模还设有限制驱动块移动距离的驱动腔,所述

驱动腔中设有连接驱动块的回程弹簧。

16.进一步地,所述定位居中模设有位于定位通孔靠近锥段成型环抱收缩模的一端的限位台阶。

17.进一步地,所述定位居中模还设有连通锥形限制通道的安装槽,设置在所述安装槽始终施力在环抱成型块的顶回杆。

18.进一步地,所述螺纹端抵住模上设有与定位通孔连通的连接孔以及穿设在所述连接孔中且一端能够抵接在螺杆的螺纹端的顶杆。

19.本发明还提供一种适用于上述螺杆锥段成型模具的螺杆锥段加工方法,本方法包括如下步骤:

20.s1,上料,将螺杆的螺纹端穿过定位居中模后嵌入定位通孔中,螺杆的待成型锥段靠近螺纹端的端面限位在限位台阶上,螺杆的待成型锥段位于锥段成型环抱收缩模;

21.s2,成型,驱动顶针驱使驱动块抵接在环抱成型块上,迫使环抱成型块沿锥形限制通道向定位居中模一侧移动并径向收缩施力在螺杆的待成型锥段完成成型,成型的余料卡入余料让位孔中。

22.s3,出料,所述锥段抵顶成型驱动模、锥段成型环抱收缩模均回至原位,螺纹端抵住模抵接施力在螺杆的螺纹端,迫使螺杆脱离定位居中模,并从锥段成型环抱收缩模中取出。

23.s4,表面处理,将突出于螺杆成型锥段的余料进行切削打磨。

24.与现有技术相比,本螺杆锥段成型模具具有以下几点优点:

25.1.螺杆上料定位精准且采用多段轴向抵顶,有效避免螺杆成型轴向受力变形。

26.2.通过锥段抵顶成型驱动模轴向推动锥段成型环抱收缩模,迫使径向收缩并施力在螺杆的待成型锥段的成型方式,螺杆的待成型锥段直接受力挤压且受力均衡,能够一次成型,代替原有的轴向对冲挤压成型,避免了轴向成型产生的纹路甚至是缺口,提升了成型效率和成型效果。

27.3.设置余料让位口能够确保螺杆的成型锥段完全成型才会有余料溢入余料让位孔中,同时在螺杆的端部形成明显的分界结构,有利于后期切削打磨。

28.4.设置退料机构,通过顶杆沿连接孔抵接施力在螺杆的螺纹端,迫使螺杆脱离锥段抵顶成型驱动模并取出,避免成型后的螺杆与环抱成型块过度紧配导致环抱成型块通过自身的弹性性能无法脱离螺杆外壁,使螺杆成型脱料更快,进一步提升了工作效率。

附图说明

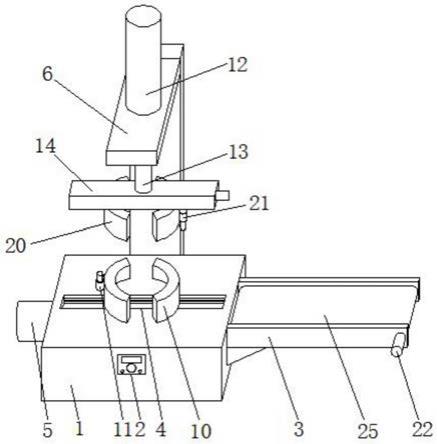

29.图1为本发明提供的一种螺杆锥段成型模具的结构示意图。

30.图2为图1的螺杆锥段成型模具所具有的锥段抵顶成型驱动模的结构示意图。

31.图3为图1的螺杆锥段成型模具所具有的a区域放大结构示意图

32.图4为图1的螺杆锥段成型模具所具有的锥段成型环抱收缩模轴向示意图。

33.图5为图1的螺杆锥段成型模具所具有的锥段成型环抱收缩模径向示意图。

34.图6为图1的螺杆锥段成型模具所具有的定位居中模剖面示意图。

35.图中,10、螺杆;20、定位居中模;21、定位通孔;22、限位台阶;23、安装槽;24、顶回杆;30、螺纹端抵住模;31、连接孔;32、顶杆;40、锥段成型环抱收缩模;41、锥形限制通道;

42、环抱成型块;43、锥形成型腔;50、锥段抵顶成型驱动模;51、驱动顶针;52、驱动块;53、驱动腔;54、回程弹簧;55、余料让位孔。

具体实施方式

36.实施例一

37.请参阅图1至图6,其为本发明提供的一种螺杆锥段成型模具的结构示意图。本螺杆锥段成型模具包括:定位居中模20,设有贯穿定位居中模20的定位通孔21,用于待成型的螺杆10的螺纹端贯穿插入;连接于定位居中模20靠近定位通孔21一端孔口的端部的螺纹端抵住模30;连接于定位居中模20靠近定位通孔21另一端孔口的端部的锥段成型环抱收缩模40;设置在所述锥段成型环抱收缩模40远离定位居中模20一端的锥段抵顶成型驱动模50。可以想到的是,本螺杆锥段成型模具还包括其他功能组件以及具体机构,例如电气连接组件,安装结构等,其均为本领域技术人员所习知的技术,故在此不再一一详细说明。

38.在本实施例中,螺杆10的主要分为螺纹端与待成型锥段,可以想到的是,螺杆10的待成型锥段的外径大于螺纹端外径。

39.定位通孔21用于待成型的螺杆10的螺纹端贯穿插入,定位通孔21的内径与螺杆10的螺纹端外径相贴合,避免螺杆10在定位居中模20中晃动,增加定位居中模20的定位精准性。所述定位居中模20设有位于定位通孔21靠近锥段成型环抱收缩模40的一端的限位台阶22,螺杆10的待成型锥段抵接在限位台阶22上形成轴向限位,同时也给予螺杆10轴向受力的抵顶效果,避免螺杆10过度嵌入定位通孔21中。

40.所述锥段成型环抱收缩模40设有沿锥段成型环抱收缩模40轴向设置且内径朝向定位居中模20一端逐渐减小的锥形限制通道41,所述锥形限制通道的轴向长度长于锥形成型腔的轴向长度。即所述锥形限制通道41内径呈锥形,周向拼接连接的环抱成型块42的外壁与限位通道内壁贴合,环抱成型块42沿所述锥形限制通道41轴向移动时也可以完成环抱成型块42的张开与收缩,在本实施例中,所述环抱成型块42之间设有对应的安装盲孔,安装孔中设置弹性件,例如弹簧,弹性垫等,弹性件具有的弹性势能迫使环抱成型块42的外壁始终贴紧于锥形限制通道41中,保证环抱成型块42的轴向移动收缩导向,每个环抱成型块42上设有弧形部,周向设置的弧形部合围构成设置在环抱成型块42之间且供螺杆10的待成型锥段穿过的锥形成型腔43。另外,可以想到的是,所述锥形限制通道41远离定位居中模20的一端设有避免环抱成型块42脱离锥段成型环抱收缩模40的限位凸肩。

41.锥段抵顶成型驱动模50,在定位通孔21的轴心线上移动,并且锥段抵顶成型驱动模50抵顶于锥段成型环抱收缩模40远离定位居中模20的端面,在本实施例中,所述锥段抵顶成型驱动模50穿设有驱动顶针51,由所述驱动顶针51驱动连接且能够抵顶在所述环抱成型块42上的驱动块52。驱动顶针51驱使驱动块52抵接在环抱成型块42一侧同步轴向移动,实现了环抱成型块42的一端封闭以及螺杆10一端的轴向抵顶,迫使锥段成型环抱收缩模40径向收缩并施力在螺杆10的待成型锥段直至完成锥段成型。通过锥段抵顶成型驱动模50轴向推动锥段成型环抱收缩模40,迫使径向收缩并施力在螺杆10的待成型锥段的成型方式,螺杆10的待成型锥段直接受力挤压且受力均衡,能够一次成型,代替原有的轴向对冲挤压成型,避免了轴向成型产生的纹路甚至是缺口,提升了成型效率和成型效果。

42.所述锥段抵顶成型驱动模50靠近锥段成型环抱收缩模40的一端设有与螺杆10对

应设置的余料让位孔55,余料让位孔55有利于锥段成型后的余料挤入余料让位孔55中,易于进行表面处理,同时也减少了余料与螺杆10成型锥段的结构干涉。所述余料让位孔55的内径小于所述螺杆10的待成型锥段的外径,该结构能确保驱动块52靠近锥段成型环抱收缩模40的一端的成型面能够抵顶在螺栓10上,形成轴向受力限位。在本实施例中,余料让位孔的孔径小于锥形成型腔靠近余料让位孔一端的内径,该结构能够确保螺杆10的成型锥段完全成型才会有余料溢入余料让位孔55中,同时形成明显的分界结构,有利于后期切削打磨。

43.螺纹端抵住模30,连接于定位居中模20靠近定位通孔21一端孔口的端部,并且螺纹端抵住模30抵于螺杆10的螺纹端端面。初始时,能够形成对螺杆10的轴向限位,避免成型过程中螺杆10余料向螺纹过度嵌入导致端部变形。所述螺纹端抵住模30上设有与定位通孔21连通的连接孔31以及穿设在所述连接孔31中且一端能够抵接在螺杆10的螺纹端的顶杆32,在成型前,螺杆10上料定位精准且采用限位台阶22与螺纹端抵住模30对螺杆10多段轴向抵顶,有效避免螺杆10成型轴向受力变形。在成型完成后,通过顶杆32沿连接孔31抵接施力在螺杆10的螺纹端,迫使螺杆10脱离锥段抵顶成型驱动模50并取出,使螺杆10成型脱料更快,进一步提升了工作效率。

44.所述定位居中模20还设有连通锥形限制通道41的安装槽23,设置在所述安装槽23始终施力在环抱成型块42的顶回杆24。顶回杆24与安装槽23之间设置弹簧或者连接顶回气缸。在撤去驱动力后,驱动顶回杆24抵接在环抱成型块42回至原位,避免成型后的螺杆10与环抱成型块42过度紧配导致环抱成型块42通过自身的弹性性能无法脱离螺杆10外壁。可以想到的是,也可以将安装槽23、顶回杆24设置在锥段成型环抱收缩模40上。

45.所述锥段抵顶成型驱动模50还设有限制驱动块52移动距离的驱动腔53,所述驱动腔53中设有连接驱动块52的回程弹簧54。设置驱动腔53形成驱动块52的快速移动的导向,同时对驱动块52的轴向移动距离具有限制。回程弹簧54能够在成型完成后,自动将驱动块52归置原位。

46.实施例二

47.本实施例的结构与原理与实施例一基本相同,唯一不同的地方在于:所述驱动块52位于余料让位孔55的一端设有与余料让位孔55连通的外扩孔,外扩孔呈环形斜面或者环形弧面结构,通过外扩孔的结构,能够同时对螺杆10锥段端面进行倒角、圆角等加工工艺,进一步提高成型效率。

48.实施例三

49.本发明还提供一种适用于上述螺杆锥段成型模具的螺杆锥段加工方法,本方法包括如下步骤:

50.s1,上料,将螺杆10的螺纹端穿过定位居中模20后嵌入定位通孔21中,螺杆10的待成型锥段靠近螺纹端的端面限位在限位台阶22上,螺杆10的待成型锥段位于锥段成型环抱收缩模40;

51.s2,成型,驱动顶针51驱使驱动块52抵接在环抱成型块42上,迫使环抱成型块42沿锥形限制通道41向定位居中模20一侧移动并径向收缩施力在螺杆10的待成型锥段完成成型,成型的余料卡入余料让位孔55中。

52.s3,出料,所述锥段抵顶成型驱动模50、锥段成型环抱收缩模40均回至原位,螺纹端抵住模30抵接施力在螺杆10的螺纹端,迫使螺杆10脱离定位居中模20,并从锥段成型环

抱收缩模40中取出。

53.s4,表面处理,将突出于螺杆10成型锥段的余料进行切削打磨。

54.本螺杆锥段加工方法整体自动化程度高,成型效果好,增设成型后退料机构,大大提高了工作效率。

55.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。