1.本发明涉及一种苯精制脱硫吸附剂及其制备方法。

背景技术:

2.苯是一种重要的化工原料,广泛用于染料、医药、环氧树脂、塑料和橡胶等产品的生产。近年来随着煤化工的发展,以精制苯为原料的市场需求不断增大。然而精制苯中通常还含有微量的芳香族硫化物(噻吩、苯并噻吩和二苯并噻吩等),这些芳香族硫化物的存在会导致下游用于苯加氢制备环己烯的钌锌催化剂中毒失活。目前工业中主要采取吸附脱硫的方法来去除苯中的芳香族硫化物,以满足生产需求。由于苯与噻吩具有相似的化学和物理性质,且在常用的燃料脱硫吸附剂上存在着竞争吸附,所以燃料脱硫吸附剂难以去除苯中芳香硫化物。使苯达到精制苯的纯度(硫含量小于10ppb),目前工业中主要采用钯氧化铝吸附剂。可以通过添加不同助剂或稀土元素改性载体,从而改善吸附剂的脱硫深度及硫容。目前市场上钯氧化铝吸附剂中金属钯的负载量约为吸附剂质量的1.0wt%。随着近年来钯金属价格的不断上升,大大增加了苯脱硫的生产成本。限制了钯脱硫吸附剂在市场上的应用。为了降低生产成本,迫切需要研发价格相对便宜且与钯吸附剂具有相同活性和吸附能力的吸附剂。

3.以氧化铝为载体的铂基催化剂广泛用于加氢、脱氢、重整及加氢脱硫反应中,经密度泛函理论计算发现,铂的(1 1 1)面对于噻吩有着较强的吸附作用。将铂粒子高度分散在氧化铝载体表面上,且有效控制铂颗粒大部分以均匀稳定的(1 1 1)晶面形式存在,由此制备的铂吸附剂可用于苯吸附脱硫替代钯吸附剂。难点在于如何控制铂颗粒大部分以均匀稳定的(1 1 1)晶面形式存在。铂吸附剂的性能取决于铂前驱体化合物及氧化铝载体的选用,特别是制备合适的氧化铝载体,能够有效地控制铂颗粒高度分散在氧化铝载体表面上且让铂颗粒均匀的以稳定的(1 1 1)晶面形式存在。目前制备的铂催化剂通常采用以氯铂酸为前驱体,如果不经过脱氯将导致氯离子在催化剂上的大量残留,残留的氯离子会影响下游用于苯加氢反应的钌锌催化剂活性,一般要求吸附剂中cl-含量小于100ppm。因此,苯脱硫铂吸附剂要求活性高、稳定性好并且无氯粒子残留。

4.氧化铝的形貌有多种,例如球状、棒状、纤维状等等,制备方法不同导致氧化铝形貌明显不同,不同形貌的氧化铝性能差别很大。氧化铝载体的选择与具体催化剂组分及其催化作用息息相关。现有技术关于苯精制吸附脱硫铂基吸附剂并不多,cn103977779a公开一种抗烧结贵金属催化剂体系中氧化铝/氧化钛异质结纳米纤维载体及其制备方法,通过在制备传统tio2的纳米纤维前驱液中引入al2o3的金属有机前驱物,使它在受热烧结过程中分解,释放出大量小分子气体,实现al2o3/tio2复合纤维高孔隙率、粗糙的纤维表面和多活性位的特性;延生长出的al2o3纳米晶粒起到了物理阻障作用,减缓了负载在tio2表面的贵金属纳米晶粒的团聚,可以有效地减缓贵金属纳米晶的高温烧结团聚。cn111330569a涉及一种可批量化放大的贵金属原子级分散的电化学催化剂及有关的制备方法,其包括以下步骤:1)有机骨架结构材料的制备;2)将有机骨架结构材料和贵金属离子鳌合的工序;3)含分

解型造孔剂的贵金属大环有机物前驱体溶液的制备;4)贵金属大环有机物前驱体溶液的水热晶化处理,得到贵金属大环有机物前驱体粉末的工序;5)贵金属大环有机物前驱体粉末的进一步热解还原和碳化一体化的工序。该催化剂制备方法简单,原材料易得廉价,提高了贵金属的利用率,且具有辅助鳌合大环活性位,催化剂无毒害杂质金属析出,具有高石墨化程度,因此可以保持高稳定性。所述催化剂结构主要以球形为主,通过增加贵金属的分散,提高贵金属的利用率,并提升催化性能。该发明通过贵金属在大环有机复合结构上的充分分散和高温热解碳化还原,制备原子级分散的贵金属催化剂,大大提高贵金属的利用率;高温解热、碳化还原促进有机骨架形成高石墨化程度、高导电性的一体化结构催化剂,实现贵金属的锚定和镶嵌,增加其稳定性,从而获得高稳定性多孔骨架结构的贵金属催化剂。cn112424150a公开了一种包含单原子分散的阳离子金或钌或钯或铂物质的催化剂及其制备方法。用于制备催化剂的方法,所述方法包括将金前驱体、钌前驱体、钯前驱体或铂前驱体,溶剂和负载物质进行组合,其中,所述溶剂包括有机溶剂并且所述溶剂不包括有机王水。等于或大于约80%的金或钌或钯或铂是单原子分散的。

5.氧化铝载体广泛应用于现有脱硫催化剂中,cn105618073b(申请号cn201610187374.8)公开一种基于氧化铝晶面调控的轻质烃类脱硫醇催化剂,以水热处理调控后的γ-氧化铝为载体,以镍及钼为活性金属;活性金属镍沉积于所述水热处理调控后的γ-氧化铝的晶面(1 1 1)上;活性金属钼沉积于所述水热处理调控后的γ-氧化铝的晶面(1 1 0)上;以该催化剂的总重量为100%计,其包括:50~85wt%的所述水热处理调控后的γ-氧化铝;10~20wt%的氧化镍;及4~12wt%的氧化钼;该发明水热处理调控后的γ-氧化铝,具有高度暴露的(1 1 1)和(1 1 0)晶面,使得本发明所述催化剂中的活性金属镍(ni)和钼(mo)可在该γ-氧化铝晶面上实现晶面选择优选负载,金属ni优先负载在新暴露的(1 1 1)晶面上,而金属mo优先负载在新暴露的(1 1 0)晶面上。同时,二种活性金属也通过分别与改性后的γ-氧化铝(11 1)和(1 1 0)晶面的作用形成了两种不同的活性晶面,从而获得了高活性和高选择性的轻质烃类脱硫醇催化剂。该发明γ-氧化铝载体制备方法是用酸性水溶液对γ-氧化铝进行处理,再浸渍钼和镍,用于fcc原料油加氢脱硫醇和/或二烯烃,未能脱除噻吩。脱硫醇处理后的油品硫醇硫含量7ppm。该催化剂不适用于苯精制脱除硫含量小于10ppb。cn1013917992a公开了一种针状α-氧化铝的制备方法,用工业级氢氧化铝与氢氧化钾反应制备出铝酸钾溶液,然后加入针状氢氧化铝晶种进行分解,得到细长的针状氢氧化铝,把所得到的氢氧化铝在900℃左右经过煅烧得到γ-氧化铝,γ-氧化铝中添加促进晶体发育和提高转化率的添加剂,混合均匀后在高温炉中煅烧得到α-针状氧化铝。该专利虽然制备出α-针状氧化铝,但是纯度低,不超过99.9%,不符合高纯度陶瓷的应用要求。cn111484052a公开一种针刺状氧化铝载体的制备方法,包括如下步骤:(1)预处理硅基材料;(2)在硅表面化学沉积ag颗粒;(3)ag颗粒催化腐蚀硅材料,获得腐蚀孔;(4)腐蚀扩孔;(5)向腐蚀孔内填充氧化铝硅溶胶;(6)高温焙烧;(7)重复步骤(5)和(6);(8)氟气体除去硅基材,获得针刺状氧化铝载体。本发明选用α-氧化铝作为基材,焙烧温度1100-1300℃,氧化铝由γ-al2o3经δ-al2o3过渡到α-al2o3。通过有效控制ag颗粒在硅基材表面的分布状况和粒径,进而通过金属催化腐蚀获得尺寸和形态较为均匀的腐蚀孔。通过扩孔处理,有效的实现了定向腐蚀,并提高了孔容,方便后续的氧化铝溶胶的涂覆。所述硅孔道结构完整,界面清晰,孔道均匀,获得的氧化铝为针刺状结构。cn105347370a公开了一种针状氧化铝的制

备方法,该方法以纯度为99.999%的高纯异丙醇铝和纯水为原料,异丙醇作溶剂,硝酸作形貌调节剂,将高纯异丙醇铝溶于异丙醇中配制成溶液,纯水与异丙醇、硝酸混合配制成另一溶液,两溶液同时滴加于异丙醇中,在60~80℃水浴加热和搅拌条件下,异丙醇铝分子与水分子发生反应生成水合氧化铝,然后经过过滤、干燥、焙烧得到晶体形貌为针状的高纯氧化铝粉体,同时对异丙醇进行回收利用。本发明还公开了利用该方法制备获得的针状氧化铝。本发明的方法具有反应速度可控、反应均匀、操作简单的特点,利用该方法制备获得的产品可应用于对形貌有特殊要求的领域。该专利虽然制备出针状氧化铝,但是成本太高,不适和在工业上大规模使用。

6.上述方法制备的针状氧化铝并没有应用于苯精制脱硫反应钯、铂催化剂中,使苯达到精制苯的纯度(硫含量小于10ppb)。

技术实现要素:

7.本发明提供一种苯精制脱硫吸附剂,将pt粒子负载在多孔针状的氧化铝表面上,形成无氯,高稳定,高分散苯精制脱硫吸附剂。

8.苯精制脱硫吸附剂以具有介孔结构的针状氧化铝为载体,以无氯贵金属pt为活性组分,介孔结构的针状氧化铝载体具有独特的表面结构和高的比表面积,将活性组分pt金属粒子高度分散在针状氧化铝表面上,制得的吸附剂脱硫活性高,稳定性好。

9.一种苯精制脱硫吸附剂,吸附剂以具有介孔结构的针状氧化铝为载体,以无氯贵金属pt为活性组分,按质量计,其活性组分铂负载质量为吸附剂质量的0.4~1.5wt%,优选0.5-1.0wt%,更优选0.5-0.8wt%。

10.进一步改进,苯精制脱硫吸附剂还可以包括ni和/或ag组分,形成ptni,ptag双组分吸附剂或ptniag三组分吸附剂,其中ni负载质量为吸附剂质量的0.01~0.5wt%,ag负载质量为吸附剂质量的0.01~0.4wt%。ptni双组分吸附剂中,pt:ni的质量比为1:0.01-0.5;ptag双组分吸附剂中,pt:ag的质量比为1:0.01-0.4。ptniag三组分吸附剂中,pt:ni:ag的质量比为1:0.01-0.5:0.01-0.4。ni,ag的引入,可以有效的调控活性组分pt表面的电子结构,使其对噻吩在pt表面吸附时具有更强的电子作用能力,提高吸附剂的活性。

11.本发明前驱体pt的来源不加以限制,可以是前驱体氯铂酸(h2ptcl6)、硝酸铂(ptn2o6)、氯亚铂酸钾(k2ptcl4)、六羟基铂酸钾(h6k2o6pt)中的一种或几种。

12.本发明还提供一种具有介孔结构的针状氧化铝载体的制备方法,将铝源溶于水,并加入沉淀剂,密闭条件下,在130~180℃温度下转动搅拌,进行沉淀反应6~8h后,产物经过滤、洗涤至中性,经烘干、粉碎后所得粉末经捏合、成型、干燥,并在500~600℃焙烧4~8h得到氧化铝载体。

13.所述铝源包括九水硝酸铝(al(no3)3·

9h2o)、十八水硫酸铝(al2(so4)3.18h2o)、六水三氯化铝(alcl3·

6h2o)一种或几种。所述沉淀剂包括尿素、氨水、氢氧化钠中的一种或几种,所述转动搅拌的转速为180~500rpm。所述沉淀剂与al3 的摩尔比为4~8:1,优选5~8:1。

14.本发明在密闭条件下,在130~180℃温度下转动搅拌,所述转速优选180~400rpm,更优选200~400rpm,有利于氧化铝载体形成具有更加丰富的介孔,高比表面积和形状更均匀的针状结构,可以使活性组分高度分散从而提供更多的活性吸附位点,同时促

成活性组分pt粒子负载在其表面上以(1 11)面上形式存在。转速低于160rpm不利于氧化铝载体形成具有更加丰富的介孔高比表面积和形状更均匀的针状结构。

15.本发明氧化铝载体不宜在超过650℃以上的高温下焙烧,高温焙烧会导致氧化铝比表面积降低,不利于pt粒子在氧化铝表面上高度分散,且无法达到促成活性组分pt粒子锚定在其表面上以(1 1 1)面上形式存在的目的。

16.本发明还提供一种苯精制脱硫吸附剂的制备方法,含pt前驱体加入溶剂溶解后与载体混合,经浸渍2~4h后加入还原剂还原40~100min,然后过滤,洗涤,经60~90℃真空干燥8~18h。并在氮气氛围下在400~600℃的温度范围内下焙烧4~8h,得到pt/al2o3吸附剂。

17.更进一步地,本发明提供一种改进的苯精制脱硫吸附剂制备方法,含pt和/或ni、ag前驱体的化合物加入溶剂,溶解后加入载体,经搅拌浸渍2~4h后加入还原剂还原40~100min,然后过滤,洗涤,经60~90℃真空干燥8~18h,干燥后的产物引入到醇溶液中,在140~200℃条件下,保持2~5h,过滤,用去离子水洗涤吸附剂至中性无氯。将得到的产品在氮气氛围下在400~600℃的温度范围内下焙烧4~8h,得到含ni和/或ag的pt/al2o3吸附剂。

18.上述苯精制脱硫吸附剂的制备方法中,pt前驱体并不加以限制,可以为含氯或非含氯物质,如含pt前驱体为氯铂酸、硝酸铂、氯亚铂酸钾、六羟基铂酸钾中的一种或几种,所述溶剂为四氢呋喃、丙酮、异丙醇中的一种或几种,优选四氢呋喃,其中加入溶剂的体积(ml)与载体体积的比为1.1:1~5.5:1,优选1.5:1-3:1。所述还原剂为三乙基硼氢化钠、硼氢化钠、硼氢化钾中的一种或几种。其中加入还原剂的体积(ml)与载体体积的比为1:1~4.5:1,优选1.5:1~3:1。所述醇溶液为丙三醇、乙二醇等中的一种或几,优选丙三醇。所述醇溶液加入量与载体体积的比1:1~4:1,优选1.5:1~3:1。

19.按照本发明方法制备的载体,用于制备铂系苯精制脱硫吸附剂,吸附剂比表面积200~350m2/g,比表面积优选235~290m2/g或者275~335m2/g,孔容0.5~0.75cm3/g范围,优选0.55~~0.75cm3/g,更优选0.6~~0.75cm3/g。平均孔径8~30nm,优选10~22nm,cl-含量小于50ppm。本发明孔径分布适中,有利于噻吩分子进入吸附位点,提高了吸附剂对噻吩的吸附性能。

20.本发明还原剂优选三乙基硼氢化钠,可以均匀的还原吸附剂且还原条件较温和。

21.本发明合成的氧化铝载体具有针状结构,载体长度适中,本发明针状氧化铝载体长度约为5~25um,优选10~20um。比表面积大于200m2/g,孔径大于8nm,有利于pt粒子的高度分散,而且大的介孔可以满足噻吩分子进入孔道传质到反应吸附位;由于pt晶面中其(1 1 1)面结构最稳定,而针状的氧化铝具有独特的表面结构和高的比表面积,将活性组分铂粒子锚定在其表面上以(1 1 1)面上形式存在,使得铂金属粒子高度分散,且无团聚现象。此外,活性组分pt金属粒子以(1 1 1)面的形式存在,故对噻吩有着很强的吸附能力,吸附剂吸附脱噻吩活性高且具有很好的稳定性,例如,在相同金属质量的1wt%pt/al2o3吸附剂硫容和稳定性均高于1wt%pd/al2o3(市售非针状氧化铝)吸附剂。

22.苯脱硫吸附反应中,噻吩分子的大小约为2.5nm,按照本发明制备方法制备的针状氧化铝具有丰富的介孔结构,有利于噻吩分子快速到达吸附位点完成吸附反应。该吸附剂活性组分铂的负载量为吸附剂质量的0.4~1.5wt%,优选0.5~1.0wt%。此外,采用丙三醇、乙二醇等溶剂有效的去除了前驱体中氯铂酸残留的氯离子,避免了下游的钌锌催化剂中毒。本发明脱硫吸附剂解决了铂/氧化铝吸附剂pt金属粒子易于团聚,吸附剂稳定性差,

比表面积低、介孔结构少、吸附剂氯离子脱除等问题。

23.相比现有技术,本发明具有如下优势:

24.按照本发明所述的水热法合成的氧化铝载体以针状结构形式存在,具有200~300的m2/g高比表面积和平均孔径8~30nm的介孔,由于pt晶面中其(1 1 1)面结构最稳定,而针状的氧化铝具有独特的表面结构和高的比表面积,将活性组分铂粒子锚定在其表面上以(1 1 1)面上形式存在,使得pt金属粒子高度分散,无团聚现象,吸附剂稳定性好,硫容高。

25.苯脱硫吸附反应中,噻吩分子的大小约为2.5nm,由于本发明制备的针状氧化铝具有丰富的介孔结构(8~30nm),可以使噻吩吸附时避免产生微孔填充效应,有利于噻吩分子快速到达吸附位点完成吸附反应。

26.本发明所述pt基吸附剂的制备方法,控制铂粒子聚集长大,提高了吸附剂的稳定性。经过本发明方法制备的铂基吸附剂pt负载质量低,有效硫容高,pt负载量不高于1.50%,例如在较低的pt负载质量情况下(0.50wt%),有效硫容达0.85g噻吩/kg吸附剂,远高于目前商业化的钯氧化铝吸附剂。

27.在本发明中,采用不含氯的铂前驱体化合物或采用醇类溶剂除掉前驱体中的氯离子,使得该吸附剂中氯离子含量小于50ppm,不会对下游苯加氢的催化剂性能造成影响。

28.附图表说明

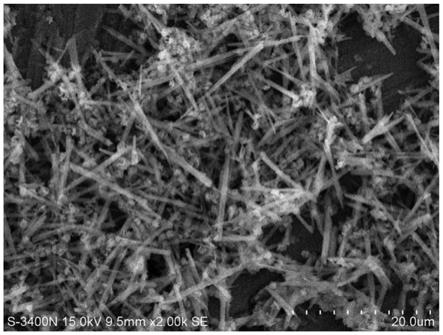

29.图1为实施例2中制备的针状氧化铝载体sem图。

30.图2为实施列2中制备的针状氧化铝载体的等温吸脱附图

31.图3为实施列2中制备的针状氧化铝载体的孔径分布图。

32.图4为实施例2所制备的吸附剂的sem图。

33.图5为实施例2所制备的吸附剂的tem图。

34.图6为实施例2所制备的吸附剂的hr-tem图。

35.图7为实施例2和对比例2的稳定性实验图。

36.图5中标号说明:

37.1、介孔,2、介孔,3、介孔,4、介孔,,5、介孔,,6、介孔,7、介孔8、介孔

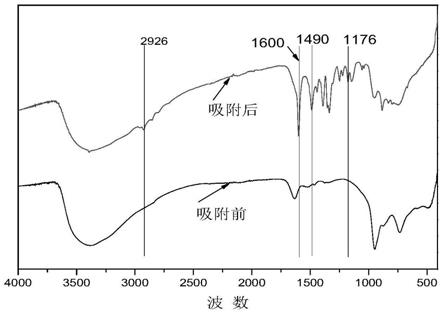

38.从图1的sem表征结果可知,制备的氧化铝以针状的形貌存在。其针状氧化铝载体的长约10~25um,宽约5um的二维材料。图2是实施列2中制备的针状氧化铝载体的等温吸脱附图,从等温吸脱附图可以看出,该吸附等温线属于iv型曲线且在相对压力(p/p0)为0.65~0.90处出现了h3迟滞环,这表明氧化铝载体属于介孔材料。图3为实施列2中制备的针状氧化铝载体的氧化铝孔径分布图,从图3孔径分布图可以看出氧化铝载体有丰富的介孔,孔径分布在8~120nm区间,平均孔径25nm,该结果与吸附等温线结果一致,说明氧化铝属于介孔材料。图4为吸附剂pt/al2o3的sem图,从图中可以看出,制备的吸附剂仍然以针状的形貌成现,载体的形貌并没有改变。图5为吸附剂pt/al2o3的tem图,从图中可以看出吸附剂pt/al2o3的活性组分pt颗粒均匀的分散在al2o3的表面上且没有团聚现象,金属颗粒的平均粒径为3.5nm。此外,通过tem图发现针状al2o3载体表面存在着大量的10-25nm的介孔,该介孔有利于噻吩快速到达附位点发生化学吸附。图6为吸附剂pt/al2o3的hr-tem图,本发明苯精制脱硫吸附剂pt/al2o3的活性组分pt颗粒是以(1 1 1)晶面形式存在于针状al2o3载体表面上,(1 1 1)面是pt最稳定的晶面且对噻吩有着很好的吸附作用。图7为实施例2与对比例2稳定性对比图,在相同的实验条件下,对比例2吸附剂1wt%pd/al2o3吸附剂在经过348小时

的吸附后,吸附剂失活,苯原料中有噻吩开始检出。相比对比例2,实施例2 1wt%pt/al2o3吸附剂更稳定,在383小时后,吸附剂失活,苯原料中开始有噻吩检出。按照本发明所述的水热法合成的氧化铝载体以针状结构形式存在,具有200~300的m2/g高比表面积和平均孔径8~30nm的介孔,针状的氧化铝具有独特的表面结构和高的比表面积,将活性组分铂粒子锚定在其表面上以(1 1 1)面上形式存在,使得pt金属粒子高度分散,无团聚现象。本发明所述pt基吸附剂的制备方法,控制铂粒子聚集长大,提高了吸附剂的稳定性。

39.本发明所述针状氧化铝载体,具有像针一样一端粗一端为针刺状的形貌,而且形状非常均匀,将pt粒子负载在多孔针状的氧化铝表面上,形成无氯,高稳定,高分散苯精制脱硫吸附剂,用于苯精制脱硫反应,使苯达到精制苯的纯度(硫含量小于10ppb)。

具体实施方式

40.本发明以下实施例详细描述都是例示性的,并不构成对本发明的限制,本发明所用试剂均可市售,也可自制。

41.实施例1

42.具有介孔结构的针状氧化铝载体的制备及吸附剂制备

43.1、具有介孔结构的针状氧化铝载体的制备

44.将5mol十八水硫酸铝al2(so4)3.18h2o溶于1000ml去离子水中然后转移到5000ml聚四氟乙烯容器中。然后向上述溶液中添加浓度为8mol/l的3750ml氨水溶液,密闭容器。在140℃,转速340rpm下,沉淀6h。最后,过滤产物并用去离子水洗涤到ph=7,将所得的滤饼70℃真空干燥10h,将干燥后产物粉碎后成型约2mm颗粒,150℃干燥4小时,并在570℃焙烧6h得到氧化铝载体。所述氨水沉淀剂与al

3

的摩尔比为6:1,针状氧化铝载体长度约为18um。

45.2、吸附剂制备

46.称取铂质量含量为0.3010g的前驱体氯亚铂酸钾(k2ptcl4),加入到含200ml丙酮的烧瓶中溶解,加入60g第一步中制备的氧化铝载体,丙酮溶剂加入体量与载体体积的比约为2:1,浸渍5h,然后滴加250ml浓度为2.0%的硼氢化钠(nabh4)还原剂溶液还原60min,硼氢化钠还原剂溶液的加入量与载体体积的比为2.5:1。然后过滤,洗涤,将所得的固体于80℃真空干燥12h得到干燥后的固体产物。

47.3、干燥后的固体产物添加到200ml乙二醇溶液中加热到160℃,乙二醇溶液的加入量与载体体积的比为2:1,保持4小时。过滤,用去离子水洗涤吸附剂至中性无氯。将得到的产品在氮气氛围下450℃的焙烧6h,得到pt/al2o3吸附剂。铂的负载质量为吸附剂质量的0.5wt%。

48.实施例2

49.具有介孔结构的针状氧化铝载体的制备及吸附剂制备

50.1、具有介孔结构的针状氧化铝载体的制备

51.将5mol硝酸铝(al(no3)3·

9h2o)溶于1000ml去离子水中然后转移到5000ml聚四氟乙烯容器中。然后向上述溶液中添加浓度为5mol/l的6000ml尿素溶液,密闭容器。在150℃,转速300rpm下,沉淀7h。最后,过滤产物并用去离子水洗涤到ph=7,将所得的滤饼80℃真空干燥12h,将干燥后产物粉碎后成型约2mm颗粒,160℃干燥3小时,并在550℃焙烧4h得到氧化铝载体。所述尿素沉淀剂与al

3

的摩尔比为6:1,针状氧化铝载体长度约为20um。

52.2、吸附剂制备

53.称取铂质量含量为0.5051g的前驱体氯铂酸(h2ptcl6)于烧瓶中,加入到130ml四氢呋喃(thf)溶剂中,四氢呋喃溶剂加入体量与载体体积的比约为1.5:1,加入50g第一步中干燥的氧化铝载体于烧瓶中,浸渍3.5h,然后滴加215ml浓度为2.5%的三乙基硼氢化钠(naet3bh)溶液还原80min,三乙基硼氢化钠(naet3bh)还原剂溶液的加入量与载体的体积比为2.5:1。然后过滤,洗涤,将所得的固体于80℃真空干燥10h得到干燥后的固体产物。

54.3、随后干燥后的固体产物添加到170ml丙三醇溶液中加热到160℃,丙三醇溶液加入量与载体体积的比为2:1,保持3小时,过滤,用去离子水洗涤吸附剂至中性无氯。将得到的产品在高纯氮气氛围下在500℃的条件下焙烧5h,得到pt/al2o3吸附剂。铂的负载质量为吸附剂质量的1.0wt%。

55.实施例3

56.具有介孔结构的针状氧化铝载体的制备及吸附剂制备

57.1、具有介孔结构的针状氧化铝载体的制备

58.将4mol六水三氯化铝(alcl3·

6h2o)溶于1000ml去离子水中然后转移到5000ml聚四氟乙烯容器中。然后向上述溶液中添加浓度为6mol/l的3000ml氢氧化钠溶液,密闭容器。在160℃,转速320rpm下,沉淀7h。最后,过滤产物并用去离子水洗涤到ph=7,将所得的滤饼80℃真空干燥12h,将干燥后产物粉碎后成型约2mm颗粒,130℃干燥5小时,并在530℃焙烧7h得到氧化铝载体。所述氢氧化钠沉淀剂与al

3

的摩尔比为4.5:1,针状氧化铝载体长度约为22um。

59.2、吸附剂制备

60.称取铂质量含量为0.6073g的硝酸铂(ptn2o6)于烧瓶中,加入170ml异丙醇溶剂,加入50g第一步中干燥的氧化铝载体,异丙醇溶剂加入量与载体体积的比为2:1,浸渍3h。然后滴加250ml浓度为2%的硼氢化钾(kbh4)还原剂溶液还原70min,硼氢化钾(kbh4)还原剂溶液的加入量与载体体积的比为3:1。然后过滤,洗涤,将所得的固体于80℃真空干燥12h得到干燥后的固体产物。

61.3、随后干燥后的固体产物添加到210ml乙二醇溶液中加热到160℃,乙二醇溶液加入量与载体的体积比为2.5:1,保持4小时,过滤,用去离子水洗涤吸附剂至中性无氯。将得到的产品在氮气氛围下在500℃的条件下焙烧5h,得到pt/al2o3吸附剂。铂的负载质量为吸附剂质量的1.2wt%。

62.实施例4

63.具有介孔结构的针状氧化铝载体的制备及含铂及第二组分吸附剂制备

64.1、具有介孔结构的针状氧化铝载体的制备

65.具有介孔结构的针状氧化铝载体的制备方法步骤同实施例2,密闭容器,转速250rpm,铝源为硝酸铝(al(no3)3·

9h2o),所述尿素沉淀剂与al

3

的摩尔比为5:1,在570℃焙烧8h得到针状氧化铝载体,针状氧化铝载体长度约为19um。

66.2、含铂及第二组分镍吸附剂制备

67.称取铂含量0.5051g氯铂酸(h2ptcl6)、镍含量0.0505g硝酸镍于烧瓶中,加入250ml四氢呋喃(thf)溶剂配置成含铂、镍的浸渍液(pt:ni的质量比为1:0.1),加入50g第一步中干燥的氧化铝载体,溶剂加入量与载体体积的比为3:1,浸渍4h,然后滴加210ml浓度为2%

的三乙基硼氢化钠(naet3bh)溶液还原60min,三乙基硼氢化钠(naet3bh)还原剂的加入量与载体体积的比为2.5:1。然后过滤,洗涤,将所得的固体于80℃真空干燥12h得到干燥后的固体产物。

68.3、随后干燥后的固体产物添加到250ml乙二醇溶液中加热到160℃,乙二醇溶液加入量与载体体积的比约为3:1,保持3小时,过滤,用去离子水洗涤吸附剂至中性无氯。将得到的产品在氮气氛围下在500℃的条件下焙烧8h,得到pt/al2o3吸附剂。铂的负载质量为吸附剂质量的1.0wt%,镍的负载质量为吸附剂质量的0.1wt%。

69.实施例5

70.具有介孔结构的针状氧化铝载体的制备及含铂及第二组分吸附剂制备

71.1、具有介孔结构的针状氧化铝载体的制备

72.具有介孔结构的针状氧化铝载体的制备方法步骤同实施例2,密闭容器,转速250rpm,铝源为硝酸铝(al(no3)3·

9h2o),所述尿素沉淀剂与al

3

的摩尔比为7:1,在570℃焙烧6h得到针状氧化铝载体,针状氧化铝载体长度约为19um。

73.2、含铂及第二组分银吸附剂制备

74.称取铂含量0.5051g的硝酸铂(ptn2o6)、银含量0.0253g的硝酸银于烧瓶中,加入130ml四氢呋喃(thf)溶剂,配置成含铂、银的浸渍液(pt:ag的质量比为1:0.05),溶剂加入量与载体体积的比为1.5:1,加入50g第一步中制备的氧化铝载体,浸渍4h,然后滴加250ml浓度为1.5%的三乙基硼氢化钠(naet3bh)还原剂溶液还原60min,三乙基硼氢化钠(naet3bh)还原剂的加入量与载体体积的比为3:1。然后过滤,洗涤,将所得的固体于80℃真空干燥12h得到干燥后的固体产物。

75.3、随后干燥后的固体产物添加到210ml丙三醇溶液中加热到160℃,丙三醇溶液加入量与载体体积的比为2.5:1,保持3小时,过滤,用去离子水洗涤吸附剂至中性无氯。将得到的产品在氮气氛围下在500℃的条件下焙烧4.5h,得到pt/al2o3吸附剂。铂的负载质量为吸附剂质量的1.0wt%,银的负载质量为吸附剂质量的0.05wt%。

76.实施例6

77.具有介孔结构的针状氧化铝载体的制备及含铂吸附剂制备

78.1、具有介孔结构的针状氧化铝载体的制备

79.具有介孔结构的针状氧化铝载体的制备方法步骤同实施例2,铝源为十八水硫酸铝(al2(so4)3.18h2o),密闭容器,转速260rpm,所述尿素沉淀剂与al

3

的摩尔比为8:1,在580℃焙烧4h得到针状氧化铝载体,针状氧化铝载体长度约为17um。

80.2、含铂吸附剂制备

81.称取铂质量含量为0.5051g的硝酸铂(ptn2o6)、镍质量含量为0.0505g的硝酸镍、银质量含量为0.0253g的硝酸银于烧瓶中,加入250ml四氢呋喃(thf)溶剂,配制成含铂、镍、银的浸渍液(pt:ni的质量比为1:0.1,pt:ag的质量比为1:0.05),加入50g第一步中氧化铝载体,四氢呋喃(thf)溶剂加入量与载体体积的比为3:1,浸渍4.5h,然后滴加210ml浓度为2%的硼氢化钾(kbh4)溶液还原80min,硼氢化钾(kbh4)的加入量与载体体积的比为2.5:1。然后过滤,洗涤,将所得的固体于80℃真空干燥12h得到干燥后的固体产物。

82.3、将干燥后的固体产物添加到250ml丙三醇溶液中加热到160℃,丙三醇溶液加入量与载体体积的比为3:1,保持3小时。过滤,用去离子水洗涤吸附剂至中性无氯。将得到的

产品在氮气氛围下在560℃的条件下焙烧8h,得到pt/al2o3吸附剂。铂的负载质量为吸附剂质量的1.0wt%,镍的负载质量为吸附剂质量的0.1wt%,银的负载质量为吸附剂质量的0.05wt%。

83.实施例7

84.具有介孔结构的针状氧化铝载体的制备及含铂吸附剂制备

85.以实施例5具有介孔结构的针状氧化铝载体为载体,含铂吸附剂制备同实施例1,铂的负载质量为吸附剂质量的0.75wt%。

86.对比例1

87.将实施例2制备的载体在800℃的条件下焙烧6h,后续按照本技术实施例2的方法制备pt质量含量为1wt%的pt/al2o3吸附剂。

88.对比例2

89.市售的具有非针状氧化铝为载体的钯氧化铝吸附剂。钯负载质量为1wt%pd/al2o3吸附剂。

90.对比例3

91.以cn105618073b实施例2的载体为载体,按照本技术实施例2的方法浸渍铂,浸渍质量与实施例2相同。

92.对比例4

93.以市售具有介孔的非针状氧化铝为载体,按照本技术实施例2的方法浸渍铂,浸渍质量与实施例2相同。

94.按照本发明所述的水热法合成的氧化铝载体以针状结构形式存在,具有200~300的m2/g高比表面积和平均孔径8~30nm的介孔,针状的氧化铝具有独特的表面结构和高的比表面积,将活性组分铂粒子锚定在其表面上以(1 1 1)面上形式存在,使得pt金属粒子高度分散,无团聚现象。本发明制备的针状氧化铝具有丰富的介孔结构(8~30nm),有利于噻吩分子快速到达吸附位点完成吸附反应。本发明实施例吸附剂中氯离子含量小于50ppm,避免下游的加氢催化剂中毒失活。

95.本发明所述pt基吸附剂的制备方法,pt颗粒均匀的分散在针状al2o3表面,控制铂粒子聚集长大,提高了铂在载体上的分散度,提高了吸附剂的稳定性。经过本发明方法制备的铂基吸附剂pt负载质量低,有效硫容高,pt负载量不高于1.50wt%,例如能够在较低的pt负载质量情况下(0.50wt%),有效硫容达0.85g噻吩/kg吸附剂,相同条件下,pt负载质量1.0wt%,有效硫容达1.27g噻吩/kg吸附剂,高于目前商业化的钯氧化铝吸附剂。相比对比例1-4,吸附剂有效硫容明显低于实施例吸附剂。实施例吸附剂1-7吸附反应后出口噻吩含量均低于10ppb。

96.吸附剂的硫容测试采用固定床反应器评价,以噻吩为探针分子,将苯原料中的噻吩浓度分别配制为2ppm、1ppm、0.5ppm,催化剂装填30-50毫升。质量空速为3-5h-1

,反应温度130-150℃,压力为0.8-1.0mpa。收集流出的液体冷却到室温,然后采用g b/t14327-2009检测,当经过吸附后中的苯原料中噻吩浓度为10ppb时既c

t

/c0=0.01时,试验结束。然后计算出吸附剂的硫容。

97.吸附剂的硫容计算公式如下:

[0098][0099]

q为吸附剂的硫容,单位为mg硫/g吸附剂,v是进料流速,单位为ml/min,m为吸附剂的质量,单位为g,c0为流入溶液中噻吩的浓度,c

t

为流出溶液中噻吩的浓度,单位均为ppm。

[0100]

表1吸附剂的物理参数表

[0101][0102]

表2吸附剂评价结果

[0103]

[0104]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。