1.本发明涉及印刷总括管理装置、输送管理装置以及印刷系统。

背景技术:

2.在专利文献1中,公开了将从印刷机排出的纸张堆叠到堆叠托盘上,并输送到离线装订机的片材堆叠装置。

3.专利文献1的片材堆叠装置通过根据片材的重量使堆叠托盘下降而将堆叠托盘的上表面保持在固定位置,从而减少操作者向供纸部进行转移作业的负担。

4.【现有技术文献】

5.【专利文献】

6.【专利文献1】日本特开2013-52971号公报

技术实现要素:

7.【发明要解决的问题】

8.但是,在专利文献1记载的片材堆叠装置中,由于作业者进行台车移动或从台车向供纸部进行转移,因此会对操作者造成负担。

9.本发明是鉴于这样的情况而完成的,其目的在于提供一种能够节省从印刷机到片材加工机的工序的人力的印刷总括管理装置、输送管理装置以及印刷系统。

10.【用于解决问题的技术手段】

11.本发明的第一方面是一种印刷总括管理装置,其与输送管理装置可通信地连接,所述输送管理装置对输送能够堆叠从印刷机排出的片材的片材堆叠装置的多个无人输送装置进行管理,所述印刷总括管理装置的特征在于,包括:处理部,其根据登记了用于制造印刷物的制造工序步骤的作业信息,生成用于将堆叠有从所述印刷机排出的片材的所述片材堆叠装置从所述印刷机的片材接收位置输送到下一加工机的片材供给位置的输送指示信息;以及通信部,其将所述输送指示信息发送到所述输送管理装置。

12.根据上述印刷总括管理装置,将堆叠有从印刷机排出的片材的片材堆叠装置从印刷机的片材接收位置输送到下一加工机的片材供给位置的输送指示信息被发送至输送管理装置。由此,能够使用无人输送装置,使片材堆叠装置从印刷机自动地移动到作为下一工序的加工机,能够实现省人力化。

13.在上述印刷总括管理装置中,也可以在所述输送指示信息中包含上述片材堆叠装置所堆叠的片材尺寸、片材厚度、以及片材张数中的至少一个。

14.由于片材尺寸、片材厚度、片材张数是与片材堆叠装置的重量相关的信息,所以能够基于这些信息推定片材堆叠装置的重量。由此,能够选定适于输送片材堆叠装置的无人输送车,并且在输送片材堆叠装置时,能够以与堆叠重量相应的适当的加速度或速度使无人输送装置行进。

15.在上述印刷总括管理装置中,也可以在所述输送指示信息中包含分别赋予所述加

工机的加工机识别信息以及所述加工机中的片材供给位置的偏移信息。

16.本发明人等发现,在根据印刷机或片材加工机的制造商或用途等不同而种类不同的情况下,会妨碍省人力化。例如,在加工机的情况下,有时片材的供纸位置根据加工机的种类而不同。根据上述印刷总括管理装置,由于在输送指示信息中包含分别赋予加工机的加工机识别信息和该加工机中的片材供给位置的偏移信息,所以能够根据加工机的机型在适当的供纸位置设置片材堆叠装置。由此,能够实现稳定且顺利的片材供给。

17.在上述印刷总括管理装置中,也可以在所述输送指示信息中包含与针对所述加工机的片材的供给方向相关的信息。

18.通过在输送指示信息中包含与针对加工机的片材的供给方向相关的信息,即使在印刷机中的片材的排出方向与加工机中的片材的供给方向不同的情况下,也能够以与各加工机中的加工规格对应的适当的朝向供给片材。

19.在上述印刷总括管理装置中,也可以在所述输送指示信息中包含与从所述印刷机向所述片材堆叠装置排出的片材的朝向相关的信息。

20.由于在输送指示信息中包含与从印刷机排出到片材堆叠装置的片材的朝向相关的信息,所以通过考虑堆叠在片材堆叠装置上的片材的朝向来进行输送,能够防止输送时的片材的变形。例如,从防止加速减速时的货物变形的观点出发,无人输送装置以与片材的长度方向相同的方向成为行进方向的方式输送片材堆叠装置,由此能够防止输送时的片材的变形。

21.在上述印刷总括管理装置中,在执行一个作业需要多台片材堆叠装置的情况下,所述输送指示信息也可以包含执行一个作业的多台片材堆叠装置的识别信息、堆叠从印刷机排出的片材的片材堆叠装置的顺序以及向下一加工机供给片材的片材堆叠装置的顺序中的至少任意一个。

22.根据上述印刷总括管理装置,即使在一个作业的纸张张数超过片材堆叠装置的最大堆叠张数的情况下,也能够顺利地执行作业。

23.在上述印刷总括管理装置中,所述处理部也可以根据所述作业信息,生成用于将未堆叠所述片材的所述片材堆叠装置输送到所述印刷机的片材接收位置的输送指示信息。

24.根据上述印刷总括管理装置,能够使片材堆叠装置自动地移动到印刷机,能够实现进一步的省人力化。

25.在上述印刷总括管理装置中,也可以在所述输送指示信息中包含分别赋予所述片材堆叠装置的识别信息。

26.根据上述印刷总括管理装置,由于在输送指示信息中包含片材堆叠装置的识别信息,所以例如即使在多个片材堆叠装置接近设置的情况下,通过进行基于识别信息的核对,也能够防止错误地输送非输送对象的片材堆叠装置的误输送。

27.本发明的第二方面是一种输送管理装置,其对输送能够堆叠从印刷机排出的片材的片材堆叠装置的多个无人输送装置进行管理,其特征在于,包括:信息获取部,其获取各所述无人输送装置的电池信息、运行信息及当前位置信息中的至少一个;确定部,其在接收到用于输送所述片材堆叠装置的输送指示信息的情况下,根据由所述信息获取部获取的信息和所述输送指示信息,确定任意一个所述无人输送装置;以及通信部,其将所述输送指示信息发送至所确定的所述无人输送装置,其中,在所述输送指示信息中包含所述片材堆叠

装置堆叠的片材尺寸、片材厚度与片材张数、所述片材堆叠装置的识别信息以及作为所述片材堆叠装置的输送目的地的印刷机或加工机的识别信息中的至少一个。

28.根据本方面的输送管理装置,在输送指示信息中包含片材堆叠装置堆叠的片材尺寸、片材厚度与片材张数、所述片材堆叠装置的识别信息以及作为所述片材堆叠装置的输送目的地的印刷机或加工机的识别信息中的至少一个。例如,片材尺寸、片材厚度、片材张数是与片材堆叠装置的重量相关的信息,因此能够基于这些信息来推定片材堆叠装置的重量。由此,能够选择适于输送片材堆叠装置的无人输送车。另外,在包含印刷机或加工机的识别信息的情况下,通过基于识别信息核对设备,能够降低向错误的输送目的地输送片材堆叠装置的可能性。

29.在上述输送管理装置中,也可以在所述输送指示信息中包含与从所述片材堆叠装置的输送源到输送目的地的行进路径相关的信息以及所述行进路径上的特殊点的信息,所述特殊点也可以包含地板的倾斜信息、地板的高低差信息、温度、湿度、空调的风量以及空调的风向中的至少一个。

30.根据上述输送管理装置,将与从片材堆叠装置的输送源到输送目的地的行进路径相关的信息以及所述行进路径上的特殊点的信息发送至无人输送装置。由此,无人输送装置根据特殊点的信息,进行速度或加速度的调整、行进路径的重构、堆叠器1相对于行进方向的朝向的变更等,由此能够抑制移动中的片材的货物变形。

31.本发明的第三方面是一种包括上述印刷总括管理装置和上述输送管理装置的印刷系统。

32.本发明的第四方面是一种由计算机执行以下工序的方法:根据记述了用于制造印刷物的作业信息的作业信息,生成用于将堆叠有从印刷机排出的片材的片材堆叠装置输送到进行下一工序的加工机的片材供给位置的输送指示信息的工序;以及向对输送所述片材堆叠装置的多个无人输送装置进行管理的输送管理装置发送所述输送指示信息的工序。

33.本发明的第五方面是用于使计算机作为上述印刷总括管理装置发挥功能的程序。

34.【发明效果】

35.能够使从印刷机到片材加工机的工序省人力化。

附图说明

36.图1是表示本发明的一个实施方式的堆叠器配置在相对于印刷机的接收位置的状态的立体图。

37.图2是表示堆叠器配置在相对于折纸机的供纸位置的状态的立体图。

38.图3是表示图1的堆叠器和印刷机的侧视图。

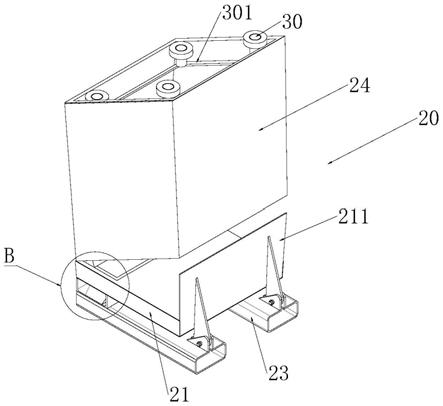

39.图4是表示堆叠器的立体图。

40.图5是表示图4的堆叠器的俯视图。

41.图6是表示图4的堆叠器的侧视图。

42.图7是表示图4的堆叠器的堆叠架倾斜的状态的立体图。

43.图8是图7的侧视图。

44.图9是表示本发明的一个实施方式的堆叠器的硬件配置的示例的框图。

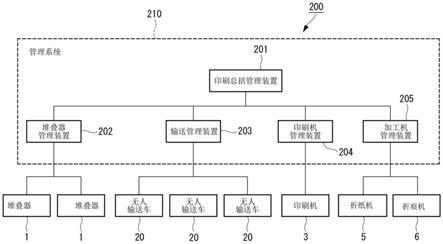

45.图10是表示本发明的一个实施方式的印刷系统的整体结构的示例的概略结构图。

46.图11是表示本发明的一个实施方式的印刷总括管理装置的硬件配置的示例的框图。

47.图12是表示本发明的一个实施方式的印刷总括管理装置所具有的功能的示例的功能框图。

48.图13是表示本发明的一个实施方式的输送管理装置所具有的功能的示例的功能框图。

49.图14是表示本发明的一个实施方式的与印刷工序相关的管理系统的印刷物制造管理处理中的印刷总括管理装置、堆叠器管理装置以及输送管理装置执行的处理步骤的示例的流程图。

50.图15是表示本发明的一个实施方式的与加工工序相关的管理系统的印刷物制造管理处理中的印刷总括管理装置、堆叠器管理装置以及输送管理装置执行的处理步骤的示例的流程图。

51.图16是表示在供纸位置处折纸机和堆叠器的中心线一致的状态的俯视图。

52.图17是表示在供纸位置处堆叠器的中心线相对于折纸机的中心线偏移的状态的俯视图。

53.图18是表示在供纸位置处堆叠器的止动件下降的状态的侧视图。

54.图19是表示变形例1所涉及的堆叠器配置在相对于折痕机的供纸位置的状态的立体图。

55.图20是表示变形例2涉及的堆叠器的立体图。

56.图21是表示图20是堆叠器的侧视图。

具体实施方式

57.以下,参照附图对本发明的印刷总括管理装置、输送管理装置以及印刷系统的一个实施方式进行说明。

58.图1表示本实施方式的印刷系统200(参照图10)所包括的堆叠器(片材堆叠装置)1配置在从印刷机3接收纸张(片材)s的接收位置ps1的状态。

59.堆叠器1在堆叠了规定张数的由印刷机3印刷的纸张s后,移动到向图2所示的折纸机(加工机)5供纸的供纸位置(供给位置)ps2。

60.例如如图1所示,印刷机3是数字印刷机,通过通信部7接收来自印刷机管理装置204(参照图10)的作业信息,基于作业信息对纸张s进行印刷。另外,作业信息的详细内容将在后面叙述。

61.在印刷机3的背面3a上形成有将印刷后的纸张(片材)s向印刷机3外排出的排纸口3b。印刷机3进行纸张s的印刷,将纸张s从排纸口3b向堆叠器1的搁板部10排出。另外,印刷机3进行印刷纸张的计数,将计数数发送至印刷机管理装置204。另外,在计数数达到了作业信息中包含的印刷张数的情况下,向印刷机管理装置204发送作业完成信号和作为作业的识别信息的作业id。

62.如图3所示,堆叠器1俯视呈矩形状,包括基座12。在基座12的四角分别固定有脚部14。各脚部14竖立设置在地板面fl上,支承堆叠器1的重量。各脚部14的上下方向的尺寸为能够在基座12的下方收纳形成为低地板型的无人输送车20的长度。无人输送车20通过从下

方抬起基座12来输送堆叠器1。因此,堆叠机1不具有依靠自己行进的行进装置。无人输送车20包括车轮20a,根据来自后述的输送管理装置203(参照图10)的指示,在规定的路径上行进。

63.在基座12的下表面固定有堆叠器id(识别信息)13。在堆叠器id13中记录或印刷有能够识别堆叠器1的固有识别信息。作为堆叠器id13,可以使用ic芯片或二维条形码等。

64.在基座12的后方r侧设有从基座12向上方竖立设置的主体部16。主体部16以悬臂状态支承搁板部10的一端。在主体部16的上部设有通信部18。

65.如图3所示,堆叠器1的搁板部10包括直接堆叠纸张s的堆叠架22、和位于堆叠架22的下方的升降台24。堆叠架22俯视呈矩形状的板状体。在堆叠架22上设有止动件26和纸张宽度引导件28。

66.止动件26是从堆叠架22向上方竖立设置的棒状体,设置在堆叠架22的后方r侧。如图1所示,止动件26例如在堆叠架22的宽度方向上并列设置两根。另外,所谓堆叠架22的宽度方向,是指与连接前方f和后方r的方向即堆叠架22的长度方向正交的方向。从印刷机3排出的纸张s的前端与止动件26抵接,由此进行纸张s排出方向的定位。

67.如图4所示,各止动件26的下端侧插通在分别形成于堆叠架22上的止动件行进槽30中。止动件行进槽30沿着堆叠架22的长度方向形成为直线状。各止动件26沿着止动件行进槽30往复移动。

68.如图5和图6所示,止动件26的下端固定在沿堆叠架22的宽度方向延伸的托架32上。在托架32的宽度方向的两端分别插通有滑动引导轴34。滑动引导轴34分别固定在堆叠架22侧,沿堆叠架22的长度方向延伸。托架32被滑动引导轴34引导而往复移动。

69.在托架32的宽度方向的中央安装有进给螺杆36。进给螺杆36通过固定在堆叠架22的后方r侧的定位电动机38绕轴线旋转。定位电动机38能够根据堆叠器控制部40(参照图4)的指令正反旋转。通过利用定位电动机38使进给螺杆36旋转,进行固定在托架32上的各止动件26在长度方向的定位。

70.如图6所示,在各止动件26的后方r侧的一侧,沿上下方向设有上下齿条26a。设置在堆叠架22上的小齿轮42分别与各上下齿条26a啮合。各小齿轮42经由转轴44(参照图5)与上下移动电动机46连接。通过利用上下移动电动机46经由转轴44使小齿轮42正反旋转,设置有上下齿条26a的各止动件26上下移动。上下移动电动机46的控制由堆叠器控制部40(参照图4)进行。

71.如图3所示,纸张宽度引导件28是从堆叠架22向上方竖立设置的棒状体,设置在比止动件26更靠前方f侧。如图1所示,纸张宽度引导件28以位于纸张s的宽度方向的两侧的方式设置有两根。

72.如图4所示,各纸张宽度引导件28的下端侧插通在分别形成于堆叠架22上的纸张宽度引导件行进槽48中。纸张宽度引导行进槽48沿着堆叠架22的宽度方向形成为直线状。各纸张宽度引导件28沿着纸张宽度引导件行进槽48往复移动。

73.如图5所示,各纸张宽度引导件28的下端分别固定在沿堆叠架22的长度方向延伸的托架50上。在各托架50的宽度方向的两端分别插通有滑动引导轴52。滑动引导轴52分别固定在堆叠架22侧,沿堆叠架22的宽度方向延伸。托架50被滑动引导轴52引导而往复移动。

74.在各托架50的长度方向的中央分别安装有进给螺杆54。进给螺杆54通过固定在堆

叠架22上的定位电动机56绕轴线旋转。定位电动机56能够根据堆叠器控制部40(参照图4)的指令正反旋转。通过利用定位电动机56使进给螺杆54旋转,进行固定在托架50上的各纸张宽度引导件28在宽度方向的定位。

75.如图6所示,堆叠器1包括使堆叠架22的前方f侧相对于升降台24抬起并倾斜的倾斜机构60。即,以未设置止动件26和各纸张宽度引导件28的纸张s的端部侧(即开放侧)成为上方的方式倾斜。如图7及图8所示,倾斜机构60包括固定在升降台24的前方f侧的端部的直动缸62、和通过直动缸62在上下方向往复移动的杆64。直动缸62是电动的,由堆叠器控制部40(参照图4)控制。杆64的前端(上端)通过转销66可转动地固定在堆叠架22上。堆叠架22的后方r侧的基端部22a通过支点销68可转动地固定在升降台24上。支点销68安装在从升降台24竖立设置的臂部70的上端。通过倾斜机构60,堆叠架22绕支点销68转动而相对于升降台24倾斜。

76.升降台24俯视呈矩形状的板状体,例如如图6所示,后方r的基端部24a可上下移动地与主体部16连接。具体而言,升降台24的基端部24a侧经由托架固定在设置于主体部16内的链条72上。链条72呈环状,卷绕在分别设置在主体部16内的上下链轮74之间。如图5所示,当俯视时,各链轮74分别设置在沿宽度方向延伸的转轴76的两端。因此,链条72在主体部16的宽度方向的左右分别设置有两根,相对于各链条72设置有上下链轮74。

77.如图6所示,在主体部16内设有升降机构77。升降机构77包括升降台用电动机78。升降台用电动机78由堆叠器控制部40控制为能够正反旋转。升降台用电动机78的旋转输出经由同步带80传递到蜗轮(升降机构)82。通过蜗轮82使轮84旋转,由此与轮84的齿部啮合的正齿轮86旋转。正齿轮86固定在转轴76上,通过正齿轮86使转轴76及链轮74旋转,由此,链条72被驱动,升降工作台24升降。

78.在升降台24的基端部24a的下侧设有车轮88,车轮88沿着主体部16的前表面16a行走。由此,升降台24相对于主体部16以悬臂状态升降。

79.例如,如图6所示,在堆叠器1的前方f设有受电头(受电装置)90。受电头90固定在基座12的前端12a上。供电电缆92的一端与受电头90电连接,供电电缆92的另一端与主体部16内的电池94(参照图4)电连接。

80.电池94例如是锂离子电池,具有电池管理装置97(参照图9)。电池管理装置97管理电池94的充电状态,并向堆叠器控制部40输出电池信息。

81.受电头90在接收位置ps1(参照图1)或供纸位置ps2(参照图2)等规定的位置与供电头96对置。受电头90例如通过非接触的方式由供电头96供电。供电头96设置在与堆叠器1相对于印刷机3或折纸机5的停止位置对应的位置。供电头96具有电源插座96a,电源插座96a与设置在附近的电源连接。另外,供电方式并不限定于非接触,也可以是接触式。另外,供电头96的设置位置并不限定于印刷机3或折纸机5的附近,也可以适当地设置在堆叠器1定期停止的规定位置。

82.如图4所示,无人输送车20在上表面设有与作为上位装置的输送管理装置203(参照图10)之间进行收发信的通信部101和id读取部105。id读取部105读取固定在基座12的下表面的堆叠器id13。通信部101和id读取部105可收发信地与进行无人输送车20的控制的无人输送车控制部103连接。

83.在无人输送车20的上部设有上下升降的升降台20b。通过升降台20b上升而将堆叠

器1从地板fl抬起,通过无人输送车20在该状态下行进而将堆叠器1输送到规定位置。当无人输送车20到达目的位置时,使升降台20b下降,使堆叠器1的脚部14接地在地板fl上而将堆叠器1配置在规定位置。无人输送车20例如在将堆叠器1配置在规定位置后,从堆叠器1的下方退避而向下一个目的地移动。无人输送车20的行进时间表由输送管理装置203(图10)管理,无人输送车20按照从输送管理装置203接收到的输送指示信息行进。

84.图9是表示堆叠器1的硬件配置的示例的框图。如图9所示,堆叠器1具有堆叠器控制部40。堆叠器控制部40例如包括cpu120、用于存储cpu120执行的程序等的存储部121、作为各程序执行时的工作区域发挥功能的主存储器122。存储部121例如是rom(只读存储器)、hdd(硬盘驱动器)、闪存等。

85.用于实现上述各种控制的一系列处理作为示例,以程序的形式存储在存储部121中,cpu120将该程序读出到主存储器122中而执行信息的加工、运算处理,由此实现各种控制。另外,程序也可以应用预先安装在存储部121中的方式、以存储在计算机可读取的存储介质中的状态提供的方式、经由有线或无线的通信部分发的方式等。计算机可读存储介质是指磁盘、光磁盘、cd-rom、dvd-rom、半导体存储器等。

86.另外,堆叠器1包括通信部18,该通信部18用于实现与后述的堆叠器管理装置(参照图10)、印刷机3以及各种加工机(例如,折纸机5、折痕机6)的通信。堆叠器控制部40和通信部18经由总线连接,通信部18根据来自堆叠器控制部40的指示向规定的发送目的地发送各种信息,并且将从各装置接收到的信息输出到堆叠器控制部40。

87.例如,通信部18具有用于建立根据通信目的地相应的各种通信标准的通信的通信功能。作为示例,与印刷机3和各种加工机(例如,折纸机5、折痕机6等)的通信使用bluetooth(注册商标)等近距离通信来进行,与设置在比较远的位置的堆叠器管理装置202(参照图10)或作为其上位系统的印刷总括管理装置201(参照图10)的通信使用广域通信(例如无线lan等)进行。另外,关于与各堆叠器管理装置202以及印刷总括管理装置201的通信,也可以是进行基于印刷领域中使用的特定的通信协议的通信。

88.另外,堆叠器控制部40经由总线与上述定位电动机38、56、上下移动电动机46、直动缸62及升降台用电动机78连接,并控制该等各部。具体而言,堆叠器控制部40从堆叠器管理装置202或印刷总括管理装置201接收作业信息,基于作业信息,进行上述各种电动机38、46、56、78和直动气缸62的控制。

89.另外,堆叠器控制部40经由总线与管理电池94的电池管理装置(微型计算机)97连接。堆叠器控制部40从电池管理装置97接收电池信息(例如电池剩余容量等),例如经由通信部18将该电池信息发送至堆叠器管理装置202(参照图10)。

90.图10是表示包括上述的堆叠器1和无人输送车20的印刷系统200的整体结构的示例的概略结构图。

91.如图10所示,印刷系统200包括印刷总括管理装置201、堆叠器管理装置202、输送管理装置203、印刷机管理装置204和加工机管理装置205作为管理系统210。构成管理系统210的管理装置201~205也可以是能够相互通信的结构。

92.另外,印刷系统200包括由堆叠器管理装置202管理的堆叠器1、由输送管理装置203管理的无人输送车20、由印刷机管理装置204控制的印刷机3、以及由加工机管理装置205管理的各种加工机。在图10中,作为加工机的示例,示出了折纸机5、折痕机6。

93.印刷总括管理装置201构成为能够与堆叠器管理装置202、输送管理装置203、印刷机管理装置204以及加工机管理装置205进行通信,并基于来自这些管理装置的信息对印刷系统200整体进行总括管理。稍后将描述印刷总括管理装置201的细节。

94.堆叠器管理装置202构成为能够与多个堆叠器1的每一个进行通信,是管理各堆叠器1的管理装置。堆叠器管理装置202例如具有与堆叠器id、工作状态、当前位置信息、运行信息以及电池信息相关联的堆叠器管理信息。工作状态在分配了作业的情况下为“运行状态”,在未分配作业的情况下为“待机状态”。在当前位置信息中登记有堆叠器的位置信息。该位置信息可以是坐标信息,也可以在进行排纸接收或供纸的情况下,通过与印刷机3或加工机的id建立关联来确定当前位置。运行信息是累计运行时间、从上次运行时起的经过时间等。电池信息例如是电池充电率或电池剩余容量。堆叠器管理装置202通过在规定的定时与各堆叠器1进行通信,从各堆叠器1接收工作状态、当前位置信息、运行信息、电池信息,并基于这些信息更新堆叠器管理信息。

95.当从印刷总括管理装置201接收到作业id和作业信息时,堆叠器管理装置202基于上述堆叠器管理信息来确定要执行作业的任意一个堆叠器1。例如,堆叠器管理装置202具有规定的评价运算式,该评价运算式包含从上次运行时起的经过时间、电池剩余容量、由作业信息指定的设备(例如印刷机3、折纸机等)与当前位置之间的距离等作为参数。然后,堆叠器管理装置202根据堆叠器管理信息,将工作状态为“待机状态”的各堆叠器1的上述参数代入评价运算式,由此运算评价值。然后,将评价值最高的堆叠器选定为执行作业的堆叠器。另外,在上述评价运算式中,也可以根据重要度对参数进行加权。

96.输送管理装置203是管理多个无人输送车(无人输送装置)20的运行的管理装置。输送管理装置203构成为能够与各无人输送车20通信。对每个无人输送车20分别分配有各自的无人输送车id。另外,输送管理装置203的详细情况将在后面叙述。

97.印刷总括管理装置201、输送管理装置203以及各无人输送车20分别保存有室内的地图信息。由此,无人输送车能够根据来自印刷总括管理装置201、输送管理装置203的指示而移动到期望位置。另外,在该坐标信息中,也可以登记有印刷机3、各加工机(例如,折纸机5、折痕机6等)的位置。

98.印刷机管理装置204是管理印刷机3的管理装置。例如,当从印刷总括管理装置201接收到作业信息时,印刷机管理装置204将作业信息输出到印刷机3。另外,在从印刷机3接收到作业完成信号的情况下,向印刷总括管理装置201输出作业完成信号。另外,印刷机管理装置204也可以存储印刷机3的运行信息、异常检测等。这些信息是在维护检查时有用的信息。

99.加工机管理装置205是管理在印刷机3的下游侧进行加工工序的加工机的管理装置。在图1中,作为加工机的示例示出了折纸机5及折痕机6,但加工机并不限定于该例子。另外,加工机管理装置205也可以存储各加工机的运行信息、异常检测等。

100.另外,在图10中,例示了印刷系统200包括2台堆叠机1、3台无人输送车20、1台印刷机3、折纸机5以及折痕机6的情况,但这些各装置的台数并不限定于图示的方式。即,只要设置至少一台任意的装置即可。

101.图11是示出根据本实施方式的印刷总括管理装置201的硬件配置的示例的框图。如图11所示,印刷总括管理装置201包括计算机,并且包括例如cpu211、存储部212、主存储

器213、通信部214、输入部215和显示部216。

102.cpu211例如通过存储在经由总线连接的存储部212中的os(operating system:操作系统)进行印刷系统200整体的控制,并且通过执行存储部212中存储的各种程序来执行各种处理。

103.存储部212包括:例如,rom(只读存储器)、hdd(硬盘驱动器)、闪存等,例如存储windows(注册商标)等用于进行印刷系统200整体控制的os、面向印刷业务的应用程序、以及各种数据或文件等。另外,在存储部212中存储有用于实现各种处理的程序、实现各种处理所需的各种数据。

104.主存储器213由闪存、ram(random access memory:随机存取存储器)等可写入的存储器构成,作为进行cpu211的执行程序的读取、基于执行程序的处理数据的写入等的作业区域而被利用。

105.通信部214用作连接到网络以与另一设备通信并发送和接收信息的接口而发挥功能。

106.输入部215例如是键盘、鼠标、触摸面板等用户用于对印刷总括管理装置201给予指示的用户接口。

107.显示部216例如具有由lcd(liquid crystal display:液晶显示器)、有机el(electro luminescence)等构成的显示屏幕,显示由cpu211执行的应用软件程序的结果等。

108.另外,输入部215和显示部216也可以构成为经由网络等与印刷总括管理装置201连接,能够进行来自远程的输入操作以及远程显示。

109.另外,堆叠器管理装置202、输送管理装置203、印刷机管理装置204以及加工机管理装置205的硬件配置也与印刷总括管理装置201大致相同。即,任何一个管理装置202~205都具有cpu、主存储器、存储部、通信部、输入部、显示部等。另外,关于输入部和显示部,也可以是能够进行远程操作的结构。

110.接下来,将描述根据本实施方式的印刷总括管理装置201中具有的功能。作为示例,用于实现后述的各种功能的一系列处理以程序的形式存储在图11所示的存储部212中,cpu211将该程序读取到主存储器213中,执行信息的加工、运算处理,由此实现各种功能。另外,程序也可以应用预先安装在存储部212中的方式、以存储在计算机可读取的存储介质中的状态提供的方式、经由有线或无线的通信部分发的方式等。计算机可读存储介质是磁盘、光磁盘、cd-rom、dvd-rom、半导体存储器等。

111.图12是表示印刷总括管理装置201所具有的功能的示例的功能框图。如图12所示,印刷总括管理装置201包括例如存储部212、作业管理部222、处理部223和通信部214。

112.在存储部212中存储有作业管理列表。作业管理列表是登记由印刷系统200制造的印刷物的制造时间表的列表。在作业管理列表中,例如,对于分配给印刷物的每个作业id(作业识别信息),登记有登记了用于制造该印刷物的制造工序步骤的作业信息、以及作业状态等。

113.作业信息是制造印刷物所需的各种信息,例如包含纸张信息和作业信息。

114.纸张信息例如包括纸张尺寸、纸张厚度、印刷张数、构成印刷物的纸张张数、以及生成的印刷物的份数等。

115.作业信息中包含印刷物的制造工序步骤以及制造工序中使用的印刷加工机的id以及它们的设定参数。

116.例如,在印刷后折纸的情况下,按照印刷机3、折纸机5的顺序登记制造工序步骤。另外,与印刷机3的印刷机id相关联地登记搁板的高度、引导位置等设定参数作为作业信息。另外,与折纸机5的折纸机id相关联地登记加工规格、每个折纸机id的供纸位置的偏移信息等。

117.此外,作为上述作业信息,例如,可以使用以印刷技术领域中的标准格式记述的jdf。

118.对于每个印刷物的制造工序(例如“印刷”、“折纸”等),作业状态登记有“完成”、“执行中”、“未完成”等。

119.作业管理部222执行存储在存储部212中的作业管理列表的新添加、更新、删除等。例如,当经由输入部215(参见图11)或通信部214接收到新印刷物的制造请求时,作业id被分配给接收到该请求的印刷物,并且将作业信息登记到作业管理列表中,从而更新作业管理列表。

120.此外,当经由通信部214接收到作业完成信号时,作业管理部222基于作业完成信号更新作业管理列表的作业状态。由此,能够判别完成的作业、未完成的作业、执行中的作业,并且对于执行中的作业,能够判别作业已完成到哪个工序。由此,能够管理作业的进度状况。

121.另外,作业管理部222也可以根据折纸机5、折痕机6等加工机的作业进度状况,在作业管理列表中变更印刷机3的状态为“未完成”的作业(作业id)的处理顺序。

122.例如,在任一个加工机(例如,折纸机)中,在必须处理的作业为规定数量以上的情况下、或必须处理的纸张张数为规定张数以上的情况下,变更作业的执行顺序,使得先执行不包含该加工机(例如折纸机)的作业、即印刷机3的状态为“未完成”的作业。由此,能够削减印刷半成品,能够提高生产效率。

123.处理部223基于作业管理列表生成要发送到各管理装置202~205的指示信息。通过各管理装置202~205根据指示信息使处于管理下的各种装置工作,能够基于作业信息稳定且顺利地进行印刷系统200中的印刷加工工序。另外,关于由处理部223执行的一系列的处理步骤将在后面叙述。

124.通信部214将由处理部223生成的各种指示信息等发送到由处理部223指定的发送目的地,并且将从各种管理装置202~205等接收到的信息输出到处理部223。

125.图13是表示本实施方式的输送管理装置203所具有的功能的示例的功能框图。

126.输送管理装置203包括存储部231、信息获取部232、确定部233以及通信部234。

127.在存储部231中存储有例如与无人输送车id、工作状态、当前位置信息、运行信息以及电池信息等相关联的输送管理信息。

128.工作状态在当前分配了堆叠器的输送的情况下为“运行状态”,在没有分配堆叠器的输送的情况下为“待机状态”,另外,在进行充电的情况下为“充电中”。作为当前位置信息,登记无人输送车20的位置信息。运行信息例如是累计运行时间、从上次运行时起的经过时间等。电池信息例如是电池充电率或电池剩余容量。

129.另外,构成上述输送管理信息的各种信息是一个例子,既可以登记这些信息的一

部分,也可以追加登记其他参数。

130.信息获取部232在规定的定时与各无人输送车20进行通信,获取上述的电池信息、当前位置信息、运行信息,更新存储在存储部231中的输送管理信息。

131.确定部233在从印刷总括管理装置201接收到包含作为输送对象的堆叠器的堆叠器id、位置信息、输送目的地信息的输送指示信息的情况下,基于存储在存储部231中的输送管理信息,确定输送堆叠器1的任意一个无人输送车20。例如,输送管理装置203具有规定的评价运算式,该评价运算式包含从上次运行时起的经过时间、累计运行时间、电池剩余容量、与成为输送对象的堆叠器1的位置信息之间的距离等作为参数。然后,从输送管理信息获取当前的工作状态为“待机状态”的无人输送车20的上述参数代入上述评价运算式,由此运算评价值。然后,将评价值最高的无人输送车20选定为执行输送指示信息的无人输送车。另外,在上述评价运算式中,也可以根据重要度对参数进行加权。

132.通信部234建立与无人输送车20的通信以及与印刷总括管理装置201的通信,实现相互通信。

133.接下来,将参照附图描述由包括上述印刷总括管理装置201的管理系统210执行的印刷物制造管理处理。

134.图14是主要表示与印刷工序相关的管理系统210的印刷物制造管理处理中的印刷总括管理装置201、堆叠器管理装置202以及输送管理装置203执行的处理的顺序的示例的流程图。图15是主要表示与加工工序相关的管理系统210的印刷物制造管理处理中的、印刷总括管理装置201、堆叠器管理装置202以及输送管理装置203执行的处理的步骤的示例的流程图。

135.如图14所示,首先,印刷总括管理装置201基于作业管理列表来确定开始印刷物制造的作业id(sa1)。然后,将所确定的作业id和与该作业id相关联的作业信息发送到堆叠器管理装置202和印刷机管理装置204(参照图10)(sa2)。印刷机管理装置204将接收到的作业id和作业信息发送到印刷机3。接收到作业id和作业信息的印刷机3处于待机状态,直到从堆叠器1接收到准备完成信号为止。

136.另一方面,当从印刷总括管理装置201接收到作业id和作业信息时,堆叠器管理装置202基于堆叠器管理信息确定要执行作业的堆叠器1(sa3),并且将包括所确定的堆叠器1的堆叠器id和当前位置信息的堆叠器信息与作业id相关联地发送到印刷总括管理装置201(sa4)。此外,堆叠器管理装置202将作业id和作业信息发送到所确定的堆叠器1。另外,堆叠器管理装置202在堆叠器管理信息中,将分配了作业的堆叠器1的工作状态变更为“运行状态”。

137.接收到作业id和作业信息的堆叠器1的堆叠器控制部40(参照图9)根据作业信息控制升降台用电动机78。由此,升降台用电动机78工作,将升降台定位在根据印刷机3的种类分别设定的高度位置。由此,在印刷时,能够适当地接收从印刷机3排出的纸张。另外,堆叠器控制部40控制定位电动机38、56、上下移动电动机46。由此,止动件26的前后方向的位置和纸张宽度引导件28的宽度方向的位置被定位在与印刷作业中记述的纸张s的尺寸对应的位置。

138.另一方面,在图14中,当从堆叠器管理装置202接收到堆叠器信息和作业id时,印刷总括管理装置201基于接收到的堆叠器信息、作业id和作业信息生成输送指示信息,并将

其发送到输送管理装置203(sa5)。在输送指示信息中,包含堆叠器1的当前位置信息、堆叠器id、印刷机3的接收位置ps1的信息。

139.输送管理装置203根据输送指示信息以及输送管理信息,确定进行堆叠器1的输送的无人输送车20,对确定的无人输送车20发送输送指示信息(sa6)。另外,输送管理装置203在输送管理信息中,将分配了输送指示的无人输送车20的工作状态变更为“运行状态”。

140.接收到输送指示信息的无人输送车20根据输送指示信息使堆叠器1移动到印刷机3的接收位置ps1。另外,也可以在无人输送车20到达了堆叠器1的位置时,由id读取部105读取堆叠器id13,核对包含在输送指示信息中的堆叠器id与由id读取部105读取的堆叠器id是否一致。通过进行这样的核对处理,例如即使在多个堆叠器1接近配置的情况下,也能够使作为输送指示的对象的堆叠器1可靠地移动。

141.无人输送车20在根据输送指示信息将堆叠器1配置在印刷机3的接收位置ps1时,对堆叠器1发送输送完成信号,并且向输送管理装置203发送输送完成信号以及自身的无人输送车id。另外,无人输送车20也可以经由输送管理装置203以及堆叠器管理装置202向堆叠器1发送输送完成信号。另外,以下说明的无人输送车20与堆叠器1之间的通信既可以在两者之间直接进行,也可以经由输送管理装置203和堆叠器管理装置202间接地进行两者间的通信。

142.输送管理装置203在接收到输送完成信号和无人输送车id时(sa7),对印刷总括管理装置201发送输送完成信号(sa8)。另外,输送管理装置203获取接收到输送完成信号的无人输送车20的电池信息,判定电池剩余容量是否在规定的下限值以下。其结果,在电池剩余容量为下限值以下的情况下,对该无人输送车20发送用于向充电站导向的充电指示信息,并且将输送管理信息的工作状态变更为“充电状态”。另外,在电池剩余容量超过下限值的情况下,将工作状态变更为“待机状态”。

143.另一方面,例如,从无人输送车20接收到输送完成信号的堆叠器1对印刷机3发送准备完成信号。另外,堆叠器1的电池94(参照图9)根据需要从设置在印刷机3附近的供电头96经由受电头90接收供电。

144.当从堆叠器1接收到准备完成信号时,印刷机3基于从印刷机管理装置204接收到的作业信息开始印刷。将印刷开始信号发送到印刷机管理装置204。印刷机管理装置204对状态进行管理。此外,印刷机管理装置204可以向印刷总括管理装置201发送印刷开始信号。

145.在印刷机3的排纸口3b附近设有检测排出的纸张的传感器。印刷机3根据来自传感器的检测信号对印刷张数进行计数,并将计数数发送至堆叠器1。堆叠器1的堆叠器控制部40根据计数数以及从作业信息获取的纸厚,控制升降台用电动机78。由此,升降台根据堆叠数下降,能够在适当的位置接收来自印刷机3的排纸。

146.当印刷机3检测到计数数达到由作业信息规定的印刷张数时,将印刷作业完成信号发送到配置在接收位置ps1的堆叠器1以及印刷机管理装置204。

147.堆叠器1的堆叠器控制部40(参照图9)在接收到印刷作业完成信号时,控制升降台用电动机78,使升降台下降到移动时的位置。进而,堆叠器控制部40通过控制直动缸62,使堆叠架22成为倾斜了规定角度的状态,用于向作为下一工序的加工机的输送。例如,如图7及图8所示,通过堆叠器1的倾斜机构60使堆叠架22的前方f侧成为比后方r侧靠上的状态。由此,在堆叠机1通过无人输送车20向前方f行进时,能够防止堆叠在堆叠架22上的纸张s从

未设置止动件26或各纸张宽度引导件28的开放侧飞散而落下。

148.另一方面,当从印刷机3接收到印刷作业完成信号时,印刷机管理装置204向印刷总括管理装置201发送印刷机id、作业id和印刷作业完成信号。

149.当接收到印刷作业完成信号等时(sa9),印刷总括管理装置201通过将作业管理列表中的该作业id的印刷工序的状态改变为“完成”来更新作业管理列表(sa10)。然后,处理返回到步骤sa1,从作业管理列表中确定接下来要执行的作业id。由此,执行接下来执行的作业id的印刷工序,对所确定的作业进行上述处理。

150.另外,当如上所述接收到印刷作业完成信号时(图15的sb1),印刷总括管理装置201根据与接收到印刷作业完成信号的作业id相关联的作业信息,确定执行加工工序的加工机(例如折纸机5),对加工机管理装置205发送加工机id、作业id以及作业信息(sb2)。另外,此时,也可以对加工机一并发送进行供纸的堆叠器1的堆叠器id。

151.接收到这些信息的加工机管理装置205对由加工机id确定的加工机(例如,折纸机5)发送作业id、作业信息以及堆叠器id。例如,当接收到作业id和作业信息时,堆叠器5基于作业信息执行重置,并且成为该作业待机状态,直到堆叠器1移动到供纸位置ps2配置。

152.另外,印刷总括管理装置201生成用于使配置在印刷机3的接收位置ps1的堆叠器1移动到折纸机5的供纸位置的输送指示信息,并发送至输送管理装置203(sb3)。在输送指示信息中,除了堆叠器id、堆叠器的当前位置信息之外,还可以包含堆叠器id中堆叠的纸张信息(例如,纸张尺寸、纸厚、纸张张数)。另外,在输送指示信息中,也可以包含相对于折纸机5的供纸位置的偏移信息。另外,在输送指示信息中,也可以包含与相对于折纸机5的供纸方向相关的信息(例如纵方向或横方向等)。另外,作为堆叠器的当前位置信息,也可以使用印刷机3的接收位置ps1的位置信息。

153.输送管理装置203根据输送指示信息以及输送管理信息,确定进行堆叠器1的输送的无人输送车20,对确定的无人输送车20发送输送指示信息(sb4)。接收到输送指示信息的无人输送车20根据输送指示信息使堆叠器1从印刷机3的接收位置ps1移动到折纸机5的供纸位置ps2。另外,也可以在无人输送车20到达了堆叠器1的位置时,由id读取部读取堆叠器id13,核对包含在输送指示信息中的堆叠器id与由id读取部105读取的堆叠器id是否一致。

154.另外,在由无人输送车20输送期间,堆叠机1中的堆叠架22成为倾斜了规定角度的状态。由此,能够避免在行进中,堆叠在堆叠架22上的纸张s从未设置止动件26或各纸张宽度引导件28的开放侧飞散而落下,能够实现稳定的行进。

155.另外,无人输送车20也可以根据输送指示信息中包含的纸张信息,调整输送时的加速度或速度。例如,能够根据纸张张数、纸张尺寸、纸厚推定堆叠器1所堆叠的纸张的堆叠重量。无人输送车20根据从这些信息得到的堆叠机1的总重量来调整加速度或速度,从而实现稳定的行进。另外,在输送管理装置203中,也可以根据纸张张数等纸张信息推定纸张的堆叠重量,在向无人输送车20发送的输送指示信息中包含推定出的堆叠信息。

156.无人输送车20使堆叠器1移动到折纸机5的供纸位置ps2,根据输送指示信息中包含的相对于折纸机5的供纸方向相关的信息,控制堆叠器1的配置方向使得堆叠器1的供纸方向适宜。由此,即使在印刷机3中的片材的排出方向与折纸机5中的片材的供纸方向不同的情况下,也能够按照与折纸机5的供纸方向相应地成为适当的供纸方向的方式以适当的朝向设置堆叠器1。

157.进而,无人输送车20根据输送指示信息中包含的偏移信息,调整俯视时的堆叠器1的中心线cl1相对于折纸机5的中心线cl2的位置。例如,堆叠器1的中心线cl1与折纸机5的中心线cl2的位置关系根据相对于用于折纸的刀(未图示)的安装位置位于中心线cl2上的折纸机5,所希望的折叠位置是纸张的中央还是从纸张的中央偏移等而变化。

158.例如,相对于刀的位置位于中心线cl2上的折纸机5,在所希望的折弯位置从纸张的中央偏移的情况下,需要使堆叠器1的中心线cl1对准与偏置相应的供纸位置ps2。这样,供纸位置ps2根据折纸机5、纸张尺寸、所希望的折叠位置等而不同,所以在向无人输送车20发送的输送指示信息中,包含偏移信息作为与供纸位置ps2相关的信息。

159.例如,无人输送车20在偏移为零的情况下,如图16所示,在俯视时的折纸机5的中心线cl2与堆叠器1的中心线cl1一致的位置配置堆叠器1。另外,无人输送车20在偏置不是零的情况下,根据该偏移,如图17所示,将堆叠器1配置在使堆叠器1的中心线cl1相对于折纸机5的中心线cl2偏移的位置。

160.无人输送车20在将堆叠器1配置在与偏移信息对应的供纸位置ps2时,对堆叠器1发送输送完成信号,并且向输送管理装置203发送输送完成信号以及自身的无人输送车id。

161.输送管理装置203若接收到输送完成信号及无人输送车id(sb5),则对印刷总括管理装置201发送输送完成信号(sb6)。

162.另外,输送管理装置203获取接收到输送完成信号的无人输送车20的电池信息,判定电池剩余容量是否在规定的下限值以下。其结果是,在电池剩余容量为下限值以下的情况下,对该无人输送车20发送用于向充电站导向的充电指示信息,并且将输送管理信息的工作状态变更为“充电状态”。另外,在电池剩余容量超过下限值的情况下,将工作状态变更为“待机状态”。

163.另一方面,从无人输送车20接收到输送完成信号的堆叠器1的堆叠器控制部40通过控制直动缸62,使堆叠架22返回水平状态。进而,堆叠器控制部40从已经从堆叠器管理装置202接收到的作业信息中获取加工工序中的信息(例如升降台的高度信息等),根据获取的信息控制上下移动电动机46及升降台用电动机78。

164.由此,升降台用电动机78工作,将堆叠架22定位在根据折纸机5的种类分别设定的供纸高度位置。进而,堆叠器控制部40使上下移动电动机46(参照图6)工作,如图18所示,使堆叠器1的止动件26向下方位移。这是为了避免折纸机5的纸张分离器5a与止动件26干涉。

165.另外,根据需要,堆叠器1的电池94从设置在折纸机5附近的供电头96经由受电头90接收供电。

166.堆叠器控制部40在定位完成、成为能够对折纸机5供纸的状态时,对折纸机5发送准备完成信号。当从堆叠器1接收到准备完成信号时,折纸机5通过设置在折纸机5的供纸口附近的上表面检测传感器(省略图示),判定是否检测出堆叠器1的升降台的上表面。

167.其结果是,在没有检测到上表面的情况下,折纸机5对堆叠器1发送使升降台上升的指令。由此,堆叠器控制部40控制升降台用电动机78,使升降台上升。该操作进行到升降台的上表面被上表面检测传感器检测出为止。然后,当上表面检测传感器检测到升降台的上表面时,折纸机5判定为在适当的位置配置了堆叠器1的升降台,基于从加工机管理装置205接收到的作业信息开始折纸。

168.另外,折纸机5也可以在开始作业之前,获取堆叠器1的堆叠器id,进行核对所获取

的堆叠器id和与接下来开始的作业id相关联的堆叠器id是否一致的核对处理。通过进行这样的核对,能够确认与接下来开始的作业一致的堆叠器是否配置在供纸位置ps2。

169.在折纸机5的排纸口附近设置有检测排出的纸张的传感器。折纸机5根据来自传感器的检测信号对加工张数进行计数。加工张数从折纸机5直接或经由加工机管理装置205和堆叠器管理装置202向堆叠器1发送。堆叠器控制部40根据剩余张数与折纸机5的供纸部的高度的关系,控制升降台用电动机78,根据加工的进行使升降台移动到适当的高度位置。

170.然后,当检测到计数数达到由作业信息规定的加工张数时,折纸机5将加工作业完成信号发送到配置在供纸位置ps2的堆叠器1以及加工机管理装置205。

171.当接收到加工作业完成信号时,堆叠器1的堆叠器控制部40控制升降台用电动机78,使升降台下降到移动时的位置。另外,堆叠器1将加工作业完成信号和自身的堆叠器id发送至堆叠器管理装置202。当接收到加工作业完成信号时(sb7),堆叠器管理装置202将接收到的堆叠器id的工作状态变更为“待机状态”(sb8)。

172.另一方面,加工机管理装置205当从折纸机5接收到加工作业完成信号时,将折纸机id、作业id以及加工作业完成信号发送至印刷总括管理装置201。

173.若接收到加工作业完成信号等(sb9),则印刷总括管理装置201通过将作业管理列表的该作业id的加工工序的状态变更为“完成”来更新作业管理列表(sb10)。然后,处理返回到步骤sb1,并且成为待机状态,直到接收到下一印刷作业完成信号为止。另外,在已经接收到印刷作业完成信号的情况下,执行后续的处理。

174.如上所述,根据本实施方式,起到以下的作用效果。

175.例如,印刷总括管理装置201生成将堆叠有从印刷机3排出的纸张s的堆叠器1从印刷机3的接收位置ps1输送到下一加工机(例如,折纸机5)的供纸位置ps2的输送指示信息,并发送至输送管理装置203。由此,能够使用无人输送车20,使堆叠器1从印刷机3自动地移动到作为下一工序的加工机,能够实现省人力化。

176.另外,通过在输送指示信息中包含堆叠器1堆叠的片材尺寸、片材厚度以及片材张数中的至少一个,能够基于这些信息推定堆叠器1的重量。由此,考虑到堆叠器的重量,能够选定适于输送堆叠器1的无人输送车20。进而,在堆叠器1的输送时,通过基于这些纸张信息设定为适当的速度或加速度,能够实现稳定的行进。

177.另外,通过在输送指示信息中包含分别赋予加工机的加工机识别信息以及加工机中的片材供给位置的偏移信息,即使在片材的供纸位置因加工机的种类、纸尺寸、折页形状而不同的情况下,也能够根据所希望的折叠位置在适当的供纸位置设置堆叠器1。由此,能够实现稳定且顺利的片材供给。

178.另外,基于作业信息,生成用于将未堆叠纸张的堆叠器1输送到印刷机3的接收位置ps1的输送指示信息,因此能够使堆叠器1自动地移动到印刷机3,能够实现进一步的省人力化。

179.另外,通过在输送指示信息中包含堆叠器id,例如,即使在多个堆叠器1接近设置的情况下,也能够通过进行基于堆叠器id的核对,防止误输送非输送对象的堆叠器1的误输送。

180.另外,在输送指示信息中,通过包含与纸张s向上述加工机的供给方向相关的信息,即使在印刷机3中的纸张s的排出方向与加工机中的纸张s的供给方向不同的情况下,也

能够以与各加工机中的加工规格相应的适当的朝向供给纸张s。

181.以上,使用实施方式对本发明进行了说明,但本发明的技术范围并不限定于上述实施方式所记载的范围。在不脱离发明主旨的范围内,可以对上述实施方式进行各种变更或改良,施加了该变更或改良的方式也包含在本发明的技术范围内。

182.另外,在上述实施方式中说明的各种处理的流程也是示例,在不脱离本发明的主旨的范围内,也可以删除不需要的步骤、追加新的步骤、或者更改处理顺序。

183.在上述实施方式中,在印刷总括管理装置201与各管理装置202~205之间进行通信,但也可以将管理装置202~205的功能包含在印刷总括管理装置201中。另外,关于无人输送车20与印刷总括管理装置201的通信,经由输送管理装置203进行,但也可以不经由输送管理装置203,无人输送车20和印刷总括管理装置201直接进行信息的授受。另外,对于其他的管理装置也同样,例如也可以由堆叠机1、印刷机3、各种加工机和印刷总括管理装置201直接进行信息的授受。

184.另外,任一个管理装置也可以具有其他管理装置的功能。例如,加工机管理装置205也可以具有堆叠器管理装置202和输送管理装置203的功能。

185.《变形例1》

186.在上述实施方式中,作为从堆叠器1供纸的加工机,例示了折纸机5进行了说明,但本发明并不限定于此。例如,如图19所示,作为加工机,对于折痕机6也能够应用本发明。即,在作业信息中,在作为印刷机3的后工序登记有折痕机6的情况下,通过进行与上述同样的处理,也能够对折痕机6稳定地进行供纸。

187.另外,在折痕机6的情况下,例如,堆叠器1的堆叠器控制部40根据纸张s的堆叠张数与折痕机6的供纸部的高度的关系,控制升降台用电动机78,根据加工的进行将升降台调整为适当的高度位置即可。

188.《变形例2》

189.在上述实施方式中,堆叠器1的移动由无人输送车20进行,但本发明并不限定于此。例如,如图20及图21所示,也可以在一部分的堆叠器1的脚部14的每一个上设置脚轮110,使堆叠器1能够不使用无人输送车20而行进。在这种情况下,在主体部16的背面侧上方设置手柄112,作业者输送堆叠器1。堆叠器1通过安装在脚轮110上的脚轮用止动件110a(参照图20)在接收位置ps1或供纸位置ps2等固定位置被定位。

190.在这种情况下,在基座12的前方f侧的下表面上设置堆叠器id13,在印刷机3或折纸机5等加工机等的附近设置id读取部114。id读取部114的接收数据被发送到印刷机3或折纸机5等加工机的控制部。

191.另外,也可以在堆叠器1上设置行进电动机等行进装置,使其自行行进。

192.另外,也可以根据纸张s的堆叠量来改变堆叠器1的行进中的堆叠架22的倾斜角度。例如,纸张s的堆叠量少时比多时增大倾斜角度。

193.也可以根据堆叠机1行进时的加速度(也包括作为负加速度的减速度)的大小,使堆叠架22的倾斜角度变化。例如,在堆叠器1的加速度较大时,与较小时相比,增大倾斜角度。

194.《变形例3》

195.在上述步骤sb3或步骤sb4(参照图15)中发送的输送指示信息中,也可以包含与从

印刷机3向堆叠器1排出的纸张s的朝向即堆叠器1中的纸张s的堆叠方向相关的信息。例如,在输送指示信息中,也可以包含表示纸张s是纵向堆叠在堆叠器1上还是横向堆叠在堆叠器1上的信息。

196.无人输送车20也可以根据输送指示信息中包含的与纸张s的朝向相关的信息,以纸张s的长度方向成为行进方向的方式输送堆叠器1。

197.例如,在无人输送车20上,也可以设置堆叠机1绕铅直轴线旋转的旋转机构,通过旋转机构使堆叠器1的堆叠方向相对于无人输送车20的行进方向绕铅直轴线旋转。旋转机构例如包括:设置在无人输送车20的上部并支承堆叠器1的旋转台、相对于无人输送车20的主体可绕铅直轴线旋转地支承旋转台的转轴、以及使转轴绕铅直轴线旋转的旋转电动机等。

198.这样,由于在输送指示信息中包含与堆叠器1中的纸张s的堆叠方向相关的信息,所以无人输送车20能够以与纸张s的长度方向相同的方向成为行进方向的方式输送堆叠器1。由此,能够防止输送时的片材的变形。

199.《变形例4》

200.输送管理装置203向无人输送车20发送的输送指示信息中也可以包含无人输送车20行进的行进路线的信息以及该行进路线上的特殊点的信息。特殊点包括地板的倾斜信息、地板的高低差信息、温度、湿度、空调的风量以及空调的风向中的至少一个。

201.无人输送车20也可以根据输送指示信息中包含的行进路线上的特殊点的信息,调整速度或加速度,或者重建行进路线。

202.例如,在相对于与行进方向相交的方向有规定角度以上的倾斜的情况下,无人输送车20也可以重构在该倾斜区间迂回的路径,或者使堆叠器1相对于行进方向的朝向旋转,以使在倾斜区间跟前堆叠在堆叠器1上的纸张s的长度方向成为与倾斜方向相同的方向。

203.另外,在行进方向上存在下行的倾斜的情况下,无人输送车20也可以重建避开下行的倾斜的迂回路径。另外,如图8所示,在使堆叠器1中的堆叠架22倾斜规定角度的状态下行进的情况下,无人输送车20也可以在倾斜区间跟前,在调整纸张s的堆叠倾斜的基础上,在下降倾斜区间行进,以使下降的倾斜角度与纸张s的倾斜角度之差变小。例如,无人输送车20也可以通过使堆叠器1的朝向旋转180度,在减小下降的倾斜角度与纸张s的倾斜角度的差的基础上,在下降倾斜区间行进。

204.另外,在行进路线上存在倾斜的情况下,也可以在倾斜区间以比通常速度低的速度行进。

205.另外,在有地板的高低差的情况下,例如,在堆叠器1中堆叠有纸张s的状态的情况下,构筑迂回路径,在没有堆叠纸张s的情况下,也可以直接通过。

206.另外,纸张s容易受到高湿度下的吸湿、急剧的气温变化下的结露、低湿度下的静电或纸屑的飞散等温度和湿度的影响。通常,在印刷现场进行温度和湿度的调整。但是,例如,包含在从输送管理装置203接收到的输送指示信息中的行进路径包括跨越建筑物的移动(纸张从仓库向加工现场的移动)的情况下,有可能通过温度或湿度未被调整的区域。在这样的情况下,例如,在堆叠器1中堆叠有纸张s的状态的情况下,也可以以仅在湿度或温度被调整的区域移动的方式重构行进路径。另外,在堆叠器1中没有堆叠纸张s的情况下,也可以不变更路径而通过温度或湿度未被调整的区域。另外,例如,由于纸张s中也存在不易受

到温度或湿度的影响的纸张(例如树脂膜等),所以也可以根据堆叠在堆叠器1上的纸张s的种类或状态,判定是否需要变更路径。

207.另外,在空调的风量比规定值大的情况下,也可以重构在风量强的区间迂回的路径,或者在该区间的跟前,使堆叠器1的朝向旋转,以使堆叠器1的主体部16成为上风方向。

208.这样,由于在输送指示信息中包含从堆叠器1的输送源移动到输送目的地的行进路径以及该行进路径上的特殊点的信息,因此无人输送车20能够根据地板的倾斜等进行输送速度或加速度的调整、行进路径的重构、堆叠器1的朝向的调整。由此,能够抑制移动中的纸张s的货物变形。

209.《变形例5》

210.在上述实施方式中,举例说明了一个作业需要一台堆叠器1的情况,但也有为了执行一个作业而需要多台堆叠器1的情况。例如,在一个作业中的纸张张数被设定为5000张、堆叠器1的最大堆叠容量为3000张的情况下,需要2台堆叠器1。在这种情况下,由堆叠器管理装置202确定要执行作业的多个堆叠器1。印刷总括管理装置201基于由堆叠器管理装置202确定的多个堆叠器1的信息来生成输送指示信息。此时,也可以在输送指示信息中包含执行一个作业的多个堆叠器1的堆叠器id。

211.另外,根据作业的不同,也有对下一加工机从印刷机3最后排出的纸张开始依次进行供纸的作业。在这种情况下,需要变更(相反设置)堆叠从印刷机3排出的纸张s的堆叠器1的顺序和对下一加工机进行供纸的堆叠器1的顺序。为了应对这样的情况,也可以在从印刷总括管理装置201发送的输送指示信息中包含堆叠从印刷机3排出的纸张s的堆叠器1的顺序以及向下一加工机供给纸张s的堆叠器1的顺序中的至少任意一个。由此,即使在堆叠从印刷机3排出的纸张s的堆叠器1的顺序与向下一加工机供纸的堆叠器1的顺序不同的情况下,也能够顺利地供给纸张s。

212.通过将这样的信息包含在输送指示信息中,即使在一个作业的纸张张数超过堆叠器1的最大堆叠张数的情况下,也能够顺利地执行作业。

213.在上述实施方式及各变形例中,作为由堆叠器1输送的介质,以纸张为示例进行了说明,但本发明并不限定于此。例如,即使是树脂膜等片状的介质,也可以应用本发明。

214.另外,也可以设置使堆叠架22绕铅直轴线旋转的旋转机构,通过堆叠器控制部40使堆叠架22绕铅直轴线旋转。旋转机构例如设置在堆叠架22和升降工作台24之间,包括相对于升降工作台24可绕铅直轴线旋转地支承堆叠架22的转轴、使堆叠架22绕转轴旋转的旋转电动机等。

215.通过具有旋转机构,能够在从印刷机3接收纸张s后,在使堆叠架22旋转90

°

后,使其接近折纸机5等片材加工机,在从接收时开始旋转90

°

的状态下供纸纸张s。另外,如上所述,也可以代替使堆叠架22旋转的旋转机构,而通过无人输送车20使堆叠器1整体旋转而改变纸张s的朝向。

216.附图标记:

217.1 堆叠器(纸张堆叠装置)

218.3 印刷机

219.3a 背面

220.3b 排纸口

221.5 折纸机(加工机)

222.5a 纸张分离器

223.6 折痕机(加工机)

224.7 通信部

225.10 隔板部

226.12 基座

227.12a 前端

228.13 堆叠器id(识别信息)

229.14 脚部

230.16 主体部

231.16a 前表面

232.18 通信部

233.20 无人输送车(无人输送装置)

234.20a 车轮

235.20b 升降台

236.22 堆叠架

237.22a 基端部

238.24 升降台

239.24a 基端部

240.26 止动件

241.26a 上下齿条

242.28 纸张宽度引导件

243.30 止动件行进槽

244.32 托架

245.34 滑动引导轴

246.36 进给螺杆

247.38 定位电动机

248.40 堆叠器控制部

249.42 小齿轮

250.44 转轴

251.46 上下移动电动机

252.48 纸张宽度引导行进槽

253.50 托架

254.52 滑动引导轴

255.54 进给螺杆

256.56 定位电动机

257.60 倾斜机构

258.62 直动缸

259.64 杆

260.66 转销

261.68 支点销

262.70 臂部

263.72 链条

264.74 链轮

265.76 转轴

266.77 升降机构

267.78 升降台用电动机

268.80 同步带

269.82 蜗轮(升降机构)

270.84 轮

271.86 正齿轮

272.88 车轮

273.90 受电头(受电装置)

274.92 供电电缆

275.94 电池

276.96 供电头

277.96a 电源插座

278.97 电池管理装置

279.101 通信部

280.103 无人输送控制部

281.105 id读取部

282.110 脚轮

283.110a 脚轮用止动件

284.112 手柄

285.114 id读取部

286.120 cpu

287.121 存储部

288.122 主存储器

289.200 印刷系统

290.201 印刷总括管理装置

291.202 堆叠器管理装置

292.203 输送管理装置

293.204 印刷机管理装置

294.205 加工机管理装置

295.210 管理系统

296.211 cpu

297.212 存储部

298.213 主存储器

299.214 通信部

300.215 输入部

301.216 显示部

302.222 作业管理部

303.223 处理部

304.231 存储部

305.232 信息获取部

306.233 确定部

307.234 通信部

308.cl1 (堆叠器)中心线

309.cl2 (折纸机)中心线

310.f (基座)前方

311.fl 地板面

312.ps1 接收位置

313.ps2 供纸位置(供给位置)

314.r (基座)后方

315.s 纸张

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。