1.本发明涉及一种基于液相烧结技术的碳化硅陶瓷连接方法,连接层为碳化硅组分,具有连接界面应力低、抗强酸腐蚀、高温力学优异等优点,属于陶瓷连接领域。

背景技术:

2.碳化硅陶瓷是一种性能优异的结构材料,具有良好的高温力学性能、高的热导率、低的密度与热膨胀系数、优良的耐磨损、耐腐蚀等性能,在航空航天、化工、电子、运输、核能等领域中有着广泛应用。但碳化硅陶瓷自身的脆性高、硬度高、后加工困难等因素限制了在这些领域的进一步应用。一个比较有效的解决方法是采用陶瓷连接技术,即先制备出形状相对简单或者尺寸相对较小的陶瓷部件,然后再将这些陶瓷部件通过物理或者化学的方法连接成需要的尺寸和形状。

3.现有的碳化硅陶瓷连接技术中,根据中间层材料体系的不同,可以分为金属连接层、玻璃连接层和陶瓷连接层。金属连接层中,母材与焊料之间存在巨大的物理与化学性质差异,在一定程度上会降低接头的可靠性能,极大地限制碳化硅陶瓷的应用范围和使用领域。玻璃连接层长时间使用会出现析晶现象,且抗水热腐蚀和耐高温性能较差。而陶瓷连接层与母材的性能最为匹配,残余应力最低。然而,一般构筑陶瓷连接层主要通过反应连接技术,所得连接层中残余硅的含量和分布性都将影响连接强度和使用温度。

技术实现要素:

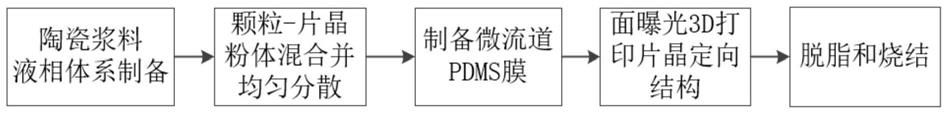

4.为了解决上述技术存在的不足和缺陷,本发明的目的在于提供了一种基于液相烧结技术来实现碳化硅陶瓷连接的方法,该方法连接的碳化硅陶瓷能够耐浓硫酸和浓硝酸腐蚀,且高温力学性能优异。

5.一方面,本发明提供了一种基于液相烧结的碳化硅陶瓷的连接方法,包括:(1)将碳化硅粉、烧结助剂、分散剂、粘结剂和溶剂进行混合,得到悬浮浆料;所述烧结助剂为aln粉和y2o3粉;(2)将所得悬浮浆料均匀地铺展在第一碳化硅陶瓷的待连接面得到浆料层,再将第二碳化硅陶瓷的待连接面贴附在浆料层上并用夹具固定,使得待连接的两块碳化硅陶瓷紧密接触,最后通过在常压烧结炉中实现碳化硅陶瓷的连接;优选地,所述液相烧结的温度为1600~2000℃,保温时间为0.5~5小时,气氛为惰性气氛、更优选为氩气;其中,夹具所施加的压力为1~10mpa。

6.较佳的,所述碳化硅粉的纯度≥99%,氧含量小于1%,粒径为0.1~1μm;所述aln粉的纯度≥99%,粒径为0.1~1μm;所述y2o3粉的纯度≥99%,粒径为0.5~5μm。

7.较佳的,所述sic和烧结助剂的质量比为(95~85):(5~15);优选地,所述烧结助剂中aln和y2o3的质量比为1:(0.1~10),更优选为1:4;

8.较佳的,所述溶剂为无水乙醇或/和丙酮;所述分散剂为蓖麻油磷酸酯和/或蓖麻

油;所述粘结剂为聚乙烯醇缩丁醛和/或酚醛树脂。

9.较佳的,所述悬浮浆料的固含量为40~60wt%;所述分散剂为粉体总质量的3~8%;所述粘结剂为粉体总质量的1~5%。

10.较佳的,所述混合的方式为球磨混合;所述球磨混合的转速为200~300转/分钟,球磨时间为12~24小时;所述悬浮浆料在剪切速率20/s下的粘度为200~1000mpa

·

s。

11.较佳的,所述铺展的方式为离心旋涂或者丝网印刷;所述离心旋涂的速度为1000~1500转/分钟,时间为0.5~1分钟;所述丝网印刷的网板目数为200~325目;离心旋涂或者丝网印刷所制得的浆料层(焊料层)的厚度为50~150μm。

12.较佳的,在铺展悬浮浆料之前,第一碳化硅陶瓷的待连接表面和第二碳化硅陶瓷的待连接表面进行表面磨削处理,以保证粗糙度ra小于0.5μm。

13.另一方面,本发明提供了一种根据上述基于液相烧结的碳化硅陶瓷的连接方法制备的碳化硅陶瓷连接件,所述碳化硅陶瓷连接件室温下的连接强度为200~300mpa,1400℃下抗弯强度为100~150mpa;所述碳化硅陶瓷连接件的连接层经受浓硫酸48小时腐蚀和浓硝酸48小时的腐蚀而无变化。

14.再一方面,本发明还提供了一种碳化硅陶瓷连接件在极端服役环境的医药化工领域和核能领域中的应用。

15.有益效果:本发明中,基于液相烧结技术来实现sic陶瓷的连接,首次使用常压烧结炉,有助于实现复杂形状和大尺寸的sic陶瓷的连接;所得连接层致密,无孔洞缺陷。由于连接层主要是sic相,与母材性质基本一致,因此可以有效缓解母材与连接层因热膨胀系数不匹配而导致的巨大界面焊接应力。由于中间层是sic相,可以充分地发挥碳化硅陶瓷优异的抗腐蚀、耐高温、耐磨损等性能,能够极大地扩宽碳化硅陶瓷的使用领域与应用范围。本发明通过简单的石墨夹具进行固定即可实现连接,可以实现大尺寸的sic陶瓷的连接,更有利于其在工业上的应用。

附图说明

16.图1为本专利实现的典型碳化硅接头sem图;图2为实施例1中在无压烧结炉中1900℃保温1h所得碳化硅接头的sem图;图3实施例1所得碳化硅接头在浓硫酸中腐蚀48小时后的照片;图4实施例1所得碳化硅接头在浓硝酸中腐蚀48小时后的照片;图5为对比例1中没有使用石墨夹具进行组装的未连接成功的碳化硅陶瓷;图6为对比例2中对sic陶瓷施加20mpa的压力后,陶瓷表面出现的裂缝;图7为对比例3中浆料的固含量过低,连接层出现孔洞;图8为对比例4中浆料固含量过高,浆料涂敷在表面不均匀。

具体实施方式

17.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

18.本发明中,公开了一种实现碳化硅陶瓷高强度连接的悬浮浆料。本发明首次选用氮化铝-氧化钇体系用于陶瓷连接,连接相比于单纯液相烧结陶瓷致密化,除了实现连接层的致密化以外还要考虑连接层和碳化硅陶瓷母材之间的连接界面问题,该氮化铝-氧化钇体系相比于连接性能更好。

19.悬浮浆料的成分主要包括:溶剂、分散剂、粘结剂、碳化硅粉体和烧结助剂。优选,将上述物质与球磨介质混合,进行球磨处理,得到悬浮浆料。更优选地,所述球磨的时间为12~24h,转速为200~300转/分钟。

20.其中,溶剂可为无水乙醇或/和丙酮。所述悬浮浆料中的固含量为40~60%质量百分比。本发明通过调控浆料的固含量,使浆料的粘度达到可以在陶瓷表面进行离心旋涂或丝网印刷。若是固含量过高:浆料粘度太大无法进行离心旋涂或丝网印刷。若是固含量过低:连接界面出现孔洞,导致连接强度下降。

21.其中,分散剂可为蓖麻油和/或蓖麻油磷酸酯;优选地,所述分散剂为蓖麻油磷酸酯,其分散性优于蓖麻油;所述分散剂的质量分数可为3~8%。本发明通过调控分散剂的种类和含量,使浆料的分散效果达到最佳。

22.其中,粘结剂可为聚乙烯醇缩丁醛酯和/或酚醛树脂,质量分数可为1~5%。优选地,所述粘结剂为聚乙烯醇缩丁醛酯,质量分数可为1~5%。优选,控制浆料粘度在200~1000mpa.s(剪切速率为20/s时)。本发明通过调控浆料的粘度,以便浆料分散均匀和能在陶瓷表面进行离心旋涂或丝网印刷。若是粘度过高:浆料无法分散均匀,且无法进行离心旋涂或丝网印刷。若是粘度过低:连接界面出现孔洞,导致连接强度下降。

23.在可选的实施方式中,所述碳化硅粉的纯度大于或等于99%,粒径为0.1~1μm,氧含量小于1%。所述烧结助剂可为aln-y2o3;其中aln纯度大于或等于99%,粒径为0.1~1μm;y2o3纯度大于等于99%,粒径为0.5~5μm。所述sic:(aln y2o3)的质量比为(95~85):(5~15)。优选aln和y2o3质量比为1:(0.1~10),优选为1:4。若是二者比例过高或者过低会导致在烧结时液相分布不均匀,连接效果下降。此外,氮化铝与氧化钇的之间的比例选在1:4,是经过大量试验基础上综合优化而成,这一比例制备的接头连接强度最高,抗强酸腐蚀性能最好。

24.本发明中,将包含有陶瓷粉体和液相烧结助剂的悬浮液浆料涂覆在被连接陶瓷表面,利用液相烧结原理生成致密连接层的同时将母材连接成一体。以下示例性地说明,采用上述悬浮浆料实现碳化硅陶瓷连接方法。

25.将悬浮浆料均匀地涂敷在两片经过表面处理的sic陶瓷表面,使用c-c夹具固定,压力可为1~10mpa,置于常压烧结炉中,在氩气保护气氛下,在1600~2000℃下进行连接。本发明采用了经过优化的连接层组分设计和合理的连接工艺,其仅需要一步烧结无需二次辅助过程,就能够满足使用需求。涂敷方式为离心旋涂或丝网印刷,较佳地,离心旋涂的速度为1000~1500转/分钟,时间为0.5~1分钟,最终得到旋涂浆料层厚度可为50~150μm。丝网印刷的网板目数为200~325目,所得浆料层(焊料层)的厚度为50~150μm。其中,浆料层的厚度越厚连接强度会下降,厚度越薄连接层无法致密化。

26.为了实现良好的连接效果,将待连接的sic陶瓷表面粗糙度ra应较低为好,优选为ra≤0.5μm。

27.在可选的实施方式中,保护气氛可为氩气等惰性气体。保温时间可为0.1~5h。

28.采用本发明实现的碳化硅陶瓷连接接头,室温抗弯强度达到200~300mpa,1400℃高温抗弯强度达到100~150mpa之间。经受浓硫酸(98wt%)和浓硝酸(98wt%)48h的腐蚀而无变化。本专利采用的是符合国家标准(gb/t6569-2006/iso14704:2000)四点抗弯强度,一般弯曲强度要比剪切强度数值偏高。

29.本发明中,提供上述基于液相烧结技术连接碳化硅陶瓷的应用,可应用在极端服役环境的医药化工、核能等领域中。

30.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

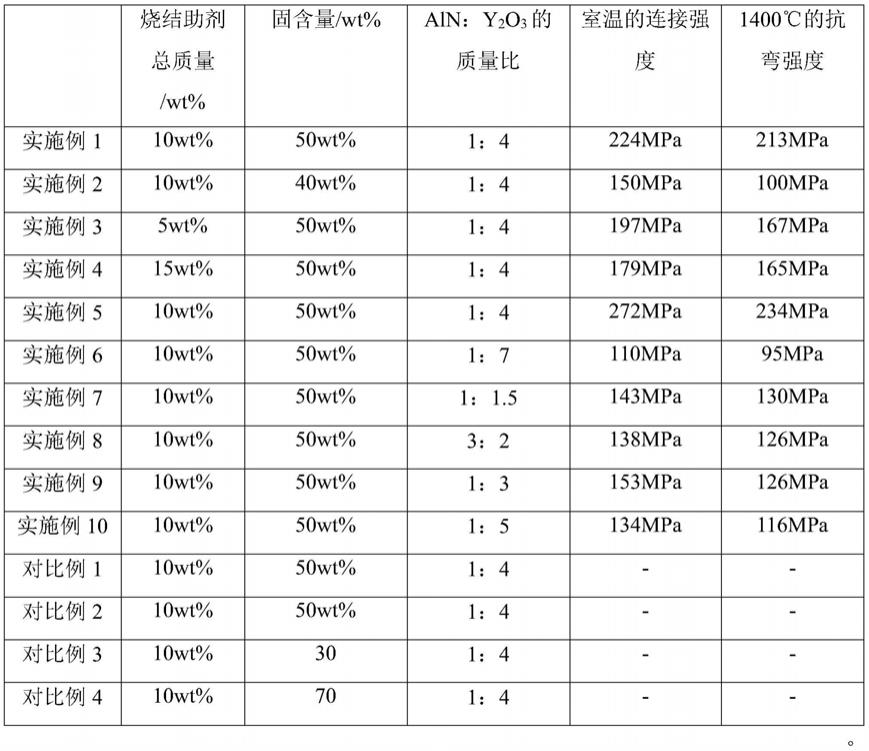

31.实施例11)浆料制备:向球磨罐中依次加入sic球、无水乙醇、蓖麻油磷酸酯、聚乙烯醇缩丁醛酯和混合粉体(sic、aln和y2o3),进行球磨,控制转速为300转/分钟,时间为12h,球料比为1:1。其中,蓖麻油磷酸酯的质量分数为5.5%,聚乙烯醇缩丁醛酯的质量分数为2.5%,固含量为50%,浆料粘度为800mpa.s(剪切速率为20/s时)。sic:aln:y2o3的质量比为90:2:8。sic粉体的d

50

为0.35μm,aln的d

50

为0.18μm,y2o3的中位粒径d

50

为4.87μm;2)连接工艺:利用旋转涂敷仪,在两块表面经过磨床处理的sic陶瓷进行浆料涂敷,控制浆料层厚度为100μm,并石墨夹具组装,压力为5mpa。然后在无压烧结炉中进行连接。具体工艺参数为:以10℃/min升到1400℃,再以5℃/min升到1900℃,保温1h,连接环境为氩气气氛;3)连接效果:使用扫描电子显微镜观察接头的微观结构,如图2所示,连接层厚度大约为60μm,通过能谱面扫,发现连接层主要是sic相,连接强度为224mpa;1400℃强度为213mpa,在浓硫酸腐蚀48h,腐蚀速率与母材保持一致,其微观结构如图3所示,与未腐蚀前没有明显变化,强度为200mpa;之后在浓硝酸腐蚀48h,其微观结构如图4所示,与未腐蚀前没有明显变化,强度为187mpa。经过腐蚀的接头仍然具有较高的强度。

32.实施例21)浆料制备:与实施案例1类似,区别在于:其中固含量为50%,浆料球磨时间为24h,浆料粘度为630mpa.s(剪切速率为20/s时);2)连接工艺:与实施案例1类似,区别在于其中最高温度为1700℃,保温时间为2h;3)连接性能:本实施案例连接后的接头在常温下的连接强度为150mpa,在1400℃高温下的连接强度为100mpa。

33.实施例31)浆料制备:与实施案例1类似,区别在于其中sic:aln:y2o3的质量比为95:1:4;2)连接工艺:与实施案例1类似,区别在于其中最高温度为1800℃,保温时间为0.5h;

3)连接性能:本实施案例连接后的接头在常温下的连接强度为197mpa,在1400℃高温下的连接强度为167mpa。在浓硫酸腐蚀72h后,连接强度为170mpa;在浓硝酸腐蚀72h后,连接强度为150mpa。

34.实施例41)浆料制备:与实施案例1类似,区别在于其中sic:aln:y2o3的质量比为85:3:12;2)连接工艺:与实施案例1类似,区别在于其中最高温度为1850℃,保温时间为1.5h;3)连接性能:本实施案例连接后的接头在常温下的连接强度为179mpa,在1400℃高温下的连接强度为165mpa。接头在1500℃的高温下进行氧化处理,时间为8h,然后测试接头强度为153mpa。

35.实施例51)浆料制备:与实施案例1类似;2)连接工艺:与实施案例1类似,区别在于使用的是丝网印刷进行浆料涂敷,控制浆料层厚度为60μm,最高温度为1850℃,保温1h;3)连接性能:本实施案例连接后的接头在常温下的连接强度为272mpa。在1400℃高温下的连接强度为234mpa。对接头在1500℃的高温下进行热振处理,总共次数5,然后测试接头强度为100mpa。

36.实施例61)浆料制备:与实施案例1类似,区别在于sic:aln和y2o3的质量比为90:10,其中aln:y2o3的质量比为1:7;2)连接工艺:与实施案例1类似,区别在于使用的是丝网印刷进行浆料涂敷,控制浆料层厚度为60μm,最高温度为1850℃,保温1h;3)连接性能:本实施案例连接后的接头在常温下的连接强度为110mpa,1400℃接头强度为95mpa。

37.实施例71)浆料制备:与实施案例1类似,区别在于sic:aln和y2o3的质量比为90:10,其中aln:y2o3的质量比为1:1.5;2)连接工艺:与实施案例1类似,区别在于使用的是丝网印刷进行浆料涂敷,控制浆料层厚度为60μm,最高温度为1850℃,保温1h;3)连接性能:本实施案例连接后的接头在常温下的连接强度为143mpa,1400℃接头强度为130mpa。

38.实施例81)浆料制备:与实施案例1类似,区别在于sic:aln和y2o3的质量比为90:10,其中aln:y2o3的质量比为3:2;2)连接工艺:与实施案例1类似,区别在于使用的是丝网印刷进行浆料涂敷,控制浆料层厚度为60μm,最高温度为1850℃,保温1h;3)连接性能:本实施案例连接后的接头在常温下的连接强度为138mpa,1400℃接头强度为126mpa。

39.实施例9

1)浆料制备:与实施案例1类似,区别在于sic:aln和y2o3的质量比为90:10,其中aln:y2o3的质量比为1:3;2)连接工艺:与实施案例1类似,区别在于使用的是丝网印刷进行浆料涂敷,控制浆料层厚度为60μm,最高温度为1850℃,保温1h;3)连接性能:本实施案例连接后的接头在常温下的连接强度为153mpa,1400℃接头强度为126mpa。

40.实施例101)浆料制备:与实施案例1类似,区别在于sic:aln和y2o3的质量比为90:10,其中aln:y2o3的质量比为1:5;2)连接工艺:与实施案例1类似,区别在于使用的是丝网印刷进行浆料涂敷,控制浆料层厚度为60μm,最高温度为1850℃,保温1h;3)连接性能:本实施案例连接后的接头在常温下的连接强度为134mpa,1400℃接头强度为116mpa。

41.对比例11)浆料制备:与实施案例1类似;2)连接工艺:与实施案例1类似,区别在于:未使用石墨夹具组装;3)连接性能:没有实现两片碳化硅陶瓷的连接,如图5所示。

42.对比例21)浆料制备:与实施案例1类似;2)连接工艺:与实施案例1类似,区别在于:使用热压烧结炉并对sic陶瓷两侧直接施加20mpa压力。3)连接性能:在电子显微镜下发现sic陶瓷表面出现裂缝,如图6所示。

43.对比例31)浆料制备:与实施案例1类似,区别在于固含量为30%;2)连接工艺:与实施案例1类似;3)连接性能:连接层不致密,中间出现较多孔洞如图7所示。

44.对比例41)浆料制备:与实施案例1类似,区别在于固含量为70%;2)连接工艺:与实施案例1类似;3)连接性能:浆料涂敷不均匀如图8,难以使得两块陶瓷表面紧密接触,连接效果不佳。

45.表1为碳化硅陶瓷连接件的性能参数:

46.上述实施例为本发明可能的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。