1.本发明属于压裂领域,尤其涉及一种储层井段高密度泥浆钻井下的体积压裂方法及其应用。

背景技术:

2.随着我国油气资源的日益紧张,对页岩油气等致密油气的开发迫在眉睫。在钻遇高压非常规储层时,为减少井涌等风险发生,常根据现场采用添加有重晶石的高密度泥浆。虽然高密度重晶石泥浆有利于确保钻井的安全,但是,高密度泥浆易导致地层破裂,产生钻井诱导缝,从而引导大量的高密度泥浆渗入储层中,甚至可能进入深部储层,导致储层伤害。

3.值得注意的是,由于非常规储层低孔低渗,需通过水力压裂作业才可以获得商业性气流。当钻井诱导裂缝走向与人工水力裂缝走向不一致时,压裂后由于钻井诱导裂缝被高密度泥浆充填满,主裂缝侧翼方向的油气向水力裂缝中供油气能力大幅度降低,会极大降低压后的油气产量;当钻井诱导裂缝走向与人工裂缝走向一致,压裂时大排量压裂液易卷起大量的高密度泥浆,冲刷至水力裂缝前缘,进而阻碍裂缝扩展,导致施工压力高且波动大,给加砂压裂更带来了很大的风险,因此,高密度泥浆易影响后续的储层改造作业。针对此,亟需一种储层井段高密度泥浆钻井下的体积压裂方法。

技术实现要素:

4.为了克服现有技术中存在的问题,针对储层井段使用高密度泥浆钻井条件下体积压裂方法的局限性,本发明提出了一种储层井段高密度泥浆钻井下的体积压裂方法及其应用。其中,通过缝端暂堵转向、优化排量组合、注入低黏度滑溜水等多种方式,促使高密度的泥浆沉降于人工裂缝底部,减少乃至避免高密度泥浆对压裂作业的影响,从而降低压裂难度,提高改造效果,最终实现高密度泥浆钻井条件下非常规油气藏的高效开发。

5.本发明的目的之一在于提供一种储层井段高密度泥浆钻井下的体积压裂方法,包括:

6.(1)当钻井诱导缝走向与人工裂缝走向不一致时,(1.1)先注入低黏度滑溜水以造缝、(1.2)再注入暂堵剂以封堵缝端、(1.3)最后大排量注入低黏度滑溜水;

7.其中,当钻井诱导缝走向与人工裂缝走向不一致时(钻井诱导缝走向与人工裂缝走向不同夹角的情况),受高密度泥浆的侵入及充填影响,主裂缝侧翼的油气供给能力降低,极大的限制了增产效果。针对此,本发明提出在压裂施工早期,注入缝端暂堵剂,促使人工裂缝的净压力迅速增加。当净压力大于钻井诱导裂缝张开所需要的临界压力时,钻井诱导缝再次开启。此时,大排量注入低黏度滑溜水,促进钻井诱导缝不断张开,裂缝体积增大,诱导缝内低黏度滑溜水的比例不断增大。由于重晶石泥浆的密度明显大于低黏度滑溜水,泥浆受重力作用沉降至钻井诱导缝底部,钻井诱导缝中上部的导流能力增大,从而建立了主裂缝侧翼油气供给的高连通通道。

8.(2)当钻井诱导缝走向与人工裂缝走向一致时,大排量注入低黏度滑溜水以造缝。

9.当钻井诱导缝走向与人工裂缝走向一致时,受高密度泥浆的侵入及充填影响,主裂缝延伸受阻,施工压力高,压裂难度较大,而且,在大排量滑溜水的冲刷作用下,裂缝内高密度泥浆容易被卷起,在主裂缝缝端中上部堆积,进一步阻碍主裂缝的延伸。针对此,本发明提出在压裂施工早期,大排量注入低黏度滑溜水,尽可能增大主裂缝缝长及体积。由于重晶石泥浆的密度明显大于低黏度滑溜水,泥浆受重力作用沉降至主裂缝底部。为了避免压裂早期大排量滑溜水卷起高密度泥浆而影响主裂缝延伸,随后会采用中低排量进行压裂作业,从而促使高密度泥浆均匀地散布于主裂缝底部。待泥高密度即将完全沉降在裂缝底部后,逐步提升排量,并进行后续加砂作业。

10.在一种优选的实施方式中,在步骤(1.1)中,采用黏度为1~3cp的低黏度滑溜水进行造缝注入,液量为80~100m3,排量取井口限压下的最大值。

11.在一种优选的实施方式中,在步骤(1.2)中,注入携带有暂堵剂的低黏度滑溜水,所述低黏度滑溜水的黏度为1~3cp。

12.在进一步优选的实施方式中,在步骤(1.2)中,注入方式为连续式,注入的剂液比为2~4~6~8%,各剂液比下的滑溜水体积为8~10m3。

13.在更进一步优选的实施方式中,在步骤(1.2)中,排量取井口限压下的最大值。当井口压力的上升速度小于1mpa/min时,可适当增加剂液比及暂堵剂用量。

14.在一种优选的实施方式中,在步骤(1.2)中,所述暂堵剂选自70-140目暂堵剂与40-70目暂堵剂的混合。

15.在进一步优选的实施方式中,在步骤(1.2)中,70-140目暂堵剂与40-70目暂堵剂的重量比为(0.8~1.2):(0.8~1.2),优选1:1。

16.在更进一步优选的实施方式中,所述70-140目暂堵剂与40-70目暂堵剂的视密度均为(1.05~1.25)g/cm3。

17.在一种优选的实施方式中,在步骤(1.3)中,注入黏度为1~3cp的低黏度滑溜水,排量取井口限压下的最大值。

18.其中,由于主裂缝通道已被暂堵剂封堵或大部分封堵,高比例滑溜水应进入钻井诱导裂缝并扩充其裂缝体积,进而促使钻井诱导缝内高密度泥浆沉降于裂缝底部。

19.在一种优选的实施方式中,当钻井诱导缝走向与人工裂缝走向不一致时,在步骤(1.3)之后进行如下步骤:(1.4)停泵至暂堵剂完全溶解,(1.5)注入低黏度滑溜水以造缝。

20.其中,当钻井诱导缝走向与人工裂缝走向不一致时,待主裂缝中暂堵剂完全或大部分溶解后,继续注入压裂液。根据断裂力学原理,裂缝沿延伸压力最小的方向扩展。因主裂缝方向平行于最大水平主应力方向,延伸阻力最小,大部分压裂液在主裂缝中并促使其延伸。

21.在一种优选的实施方式中,在步骤(1.4)中,结合室内测试的暂堵剂溶解时间(在温度、压力及特定滑溜水配方条件下),停泵至暂堵剂完全溶解。

22.在一种优选的实施方式中,在步骤(1.5)中,采用黏度为1~3cp的低黏度滑溜水进行造缝注入,液量为250~300m3,排量取井口限压下的最大值。

23.在一种优选的实施方式中,在步骤(2)中,注入黏度为1~3cp的低黏度滑溜水,液量为300-400m3,排量取井口限压下的最大值。

24.优选地,步骤(2)注入黏度为1~3cp的低黏度滑溜水可以分次进行:先大排量注入20~40m3、再中低排量注入120~180m3、最后大排量注入120~180m3。更优选地,所述大排量为12~16m3/min(例如14m3/min),所述中低排量为8~12m3/min(例如10m3/min)

25.其中,由于重晶石泥浆的密度明显大于低黏度滑溜水,泥浆受重力作用沉降至主裂缝底部。为了避免压裂早期大排量滑溜水卷起高密度泥浆而影响主裂缝延伸,随后采用中低排量进行压裂作业,从而促使高密度泥浆均匀地散布于主裂缝底部。待泥高密度即将完全沉降在裂缝底部后,逐步提升排量,并进行后续加砂作业。

26.在进一步优选的实施方式中,在步骤(2)中,如果目的层与上隔层的闭合压力差值小于5mpa,则需要先注入携带有低密度上浮剂的所述低黏度滑溜水、再注入所述低黏度滑溜水。

27.在更进一步优选的实施方式中,在步骤(2)中,如果目的层与上隔层的闭合压力差值小于5mpa,则先注入所述低黏度滑溜水20~30m3(黏度为1~3cp),随后注入携带有低密度上浮剂的所述低黏度滑溜水(黏度为1~3cp的),再注入所述低黏度滑溜水。

28.优选地,所述大排量为12~16m3/min(例如14m3/min),所述中低排量为8~12m3/min(例如10m3/min)。

29.优选地,所述上浮剂的视密度1.0~1.1g/cm3,粒径为70-140目,注入方式为连续注入,剂液比为1~2~3~4%进行注入,各剂液比下的所述低黏度滑溜水的体积为15~20m3。

30.其中,本发明所述压裂条件下高密度泥浆沉降在裂缝底部,容易抑制压裂裂缝向下延伸。当隔层应力差值较小,易导致主裂缝高度更易向上延伸而超出储层范围,影响改造效果。针对此,本发明提出在主裂缝延伸过程中,全程使用低密度上浮剂,保证在主裂缝的全缝长范围内控制裂缝延伸高度。

31.在一种优选的实施方式中,在步骤(2)中,为了防止大排量施工下高密度泥浆卷起对主裂缝扩展的不利影响,在注入80-100m3所述低黏度滑溜水时采用井口限压下的最大排量施工,随后,排量降低为最大排量的60~70%。

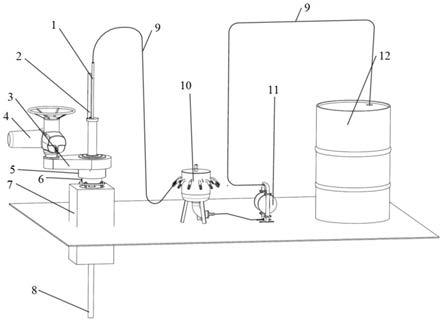

32.在一种优选的实施方式中,在进行所述步骤(1)或所述步骤(2)之前先进行步骤(a)~步骤(c):(a)压裂施工参数优化,(b)桥塞射孔联作作业,(c)酸预处理作业。

33.在一种优选的实施方式中,在步骤(a)中,在储层评价的基础上,应用商业油气藏模拟软件eclipse,模拟优化压裂后油气产量相对最大的裂缝参数为最佳的裂缝参数。在此基础上,应用压裂设计常用的商业软件,如stimplan及meyer等,模拟获得优化裂缝参数下的压裂施工参数组合。

34.在一种优选的实施方式中,在步骤(b)中,第一段采用连续油管携带射孔枪,其余段采用泵送携带桥塞的射孔枪联作管串进行射孔作业。均按常规流程执行。

35.在一种优选的实施方式中,在步骤(1)或步骤(2)之后进行步骤(3)~步骤(8):

36.(3)注入携带有70-140目支撑剂的低黏度滑溜水;

37.(4)注入携带有40-70目支撑剂的中黏度滑溜水;

38.(5)注入携带有30-50目支撑剂的高黏度滑溜水;

39.(6)顶替作业;

40.(7)重复步骤前述所有步骤,直至压裂施工完成;

41.(8)压后钻塞、返排、测试及生产。

42.在一种优选的实施方式中,在步骤(3)中,注入携带有70-140目小粒径支撑剂、黏度为1~3cp的低黏度滑溜水,注入方式为段塞式注入。

43.在进一步优选的实施方式中,在步骤(3)中,砂液比为2%~4%~6%~8%,各砂液比下的体积为40~50m3,隔离液的体积为30~40m3。

44.在更进一步优选的实施方式中,在步骤(3)中,排量取井口限压下的最大值。

45.在一种优选的实施方式中,在步骤(4)中,注入携带有40-70目中粒径支撑剂、黏度为6~9cp的中黏度滑溜水,注入方式为段塞式注入。

46.在进一步优选的实施方式中,在步骤(4)中,砂液比为4%~6%~8%~10%~12%~14%,各砂液比下的压裂液体积为60~80m3,前3个砂液比为第1个段塞,后3个砂液比为第2个段塞,隔离液的体积为40~50m3。

47.在更进一步优选的实施方式中,在步骤(4)中,排量取井口限压下的最大值。

48.在一种优选的实施方式中,在步骤(5)中,注入携带有30-50目中粒径支撑剂、黏度为18~20cp的高黏度滑溜水,注入方式为连续式注入。

49.在进一步优选的实施方式中,在步骤(5)中,砂液比为12%~15%~18%~21%~24%~27%,各砂液比下的压裂液体积为8~10m3。

50.在更进一步优选的额实施方式中,排量取井口限压下的最大值。

51.在一种优选的实施方式中,在步骤(6)中,顶替量为当段井筒容积的110-120%,顶替的前30-40%采用黏度为18-20map.s的高黏度滑溜水,以清扫水平井筒可能的沉砂,之后换用黏度为1-3cp的低黏度滑溜水,排量取井口限压下的最大值。

52.在一种优选的实施方式中,所述方法包括:

53.1、压裂施工参数优化;

54.2、桥塞射孔联作作业;第一段采用连续油管携带射孔枪,其余段采用泵送携带桥塞的射孔枪联作管串进行射孔作业;均按常规流程执行;

55.3、酸预处理作业;按常规酸预处理进行即可;

56.4、当钻井诱导缝走向与人工裂缝走向不一致时,先注入低黏度滑溜水以造缝、再注入暂堵剂以封堵缝端、最后大排量注入低黏度滑溜水;停泵至暂堵剂完全溶解,注入低黏度滑溜水以造缝;

57.5、注入携带有70-140目支撑剂、黏度为1~3cp的低黏度滑溜水,注入方式为段塞式注入;砂液比为2%~4%~6%~8%,各砂液比下的体积为40~50m3,隔离液的体积为30~40m3;排量取井口限压下的最大值;

58.6、注入携带有40-70目中粒径支撑剂、黏度为6~9cp的中黏度滑溜水,注入方式为段塞式注入;砂液比为4%~6%~8%~10%~12%~14%,各砂液比下的压裂液体积为60~80m3,前3个砂液比为第1个段塞,后3个砂液比为第2个段塞,隔离液的体积为40~50m3;排量取井口限压下的最大值;

59.7、注入携带有30-50目中粒径支撑剂、黏度为18~20cp的高黏度滑溜水,注入方式为连续式注入;砂液比为12%~15%~18%~21%~24%~27%,各砂液比下的压裂液体积为8~10m3;排量取井口限压下的最大值;

60.8、顶替作业,顶替量为当段井筒容积的110-120%,顶替的前30-40%采用黏度为

18-20map.s的高黏度滑溜水,以清扫水平井筒可能的沉砂,之后换用黏度为1-3cp的低黏度滑溜水,排量取井口限压下的最大值;

61.9、重复步骤前述所有步骤,直至压裂施工完成;

62.10、压后钻塞、返排、测试及生产。

63.在另一种优选的实施方式中,所述方法包括:

64.1、压裂施工参数优化;

65.2、桥塞射孔联作作业;第一段采用连续油管携带射孔枪,其余段采用泵送携带桥塞的射孔枪联作管串进行射孔作业;均按常规流程执行;

66.3、酸预处理作业;按常规酸预处理进行即可;

67.4、当钻井诱导缝走向与人工裂缝走向一致时,大排量注入低黏度滑溜水以造缝;其中,如果目的层与上隔层的闭合压力差值小于5mpa,则先注入所述低黏度滑溜水20~30m3(黏度为1~3cp),再注入携带有低密度上浮剂的所述低黏度滑溜水(黏度为1~3cp的),最后注入所述低黏度滑溜水(黏度为1~3cp的)。为了防止大排量施工下高密度泥浆卷起对主裂缝扩展的不利影响,在注入80-100m3所述低黏度滑溜水时采用井口限压下的最大排量施工,随后,排量降低为最大排量的60~70%;

68.5、注入携带有70-140目支撑剂、黏度为1~3cp的低黏度滑溜水,注入方式为段塞式注入;砂液比为2%~4%~6%~8%,各砂液比下的体积为40~50m3,隔离液的体积为30~40m3;排量取井口限压下的最大值;

69.6、注入携带有40-70目中粒径支撑剂、黏度为6~9cp的中黏度滑溜水,注入方式为段塞式注入;砂液比为4%~6%~8%~10%~12%~14%,各砂液比下的压裂液体积为60~80m3,前3个砂液比为第1个段塞,后3个砂液比为第2个段塞,隔离液的体积为40~50m3;排量取井口限压下的最大值;

70.7、注入携带有30-50目中粒径支撑剂、黏度为18~20cp的高黏度滑溜水,注入方式为连续式注入;砂液比为12%~15%~18%~21%~24%~27%,各砂液比下的压裂液体积为8~10m3;排量取井口限压下的最大值;

71.8、顶替作业,顶替量为当段井筒容积的110-120%,顶替的前30-40%采用黏度为18-20map.s的高黏度滑溜水,以清扫水平井筒可能的沉砂,之后换用黏度为1-3cp的低黏度滑溜水,排量取井口限压下的最大值;

72.9、重复步骤前述所有步骤,直至压裂施工完成;

73.10、压后钻塞、返排、测试及生产。

74.本发明目的之二在于提供本发明目的之一所述储层井段高密度泥浆钻井下的体积压裂方法在非常规油气藏高密度泥浆钻井中的应用。

75.在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

76.与现有技术相比,本发明具有如下有益效果:针对高密度泥浆对钻井施工的影响,本发明针对钻井诱导缝与人工裂缝走向一致及不一致两种情况,综合采用了缝内暂堵、变

排量工艺等措施,从而在钻井诱导缝与人工裂缝走向不一致,增大了诱导缝导流能力,增强了主裂缝的油气供给能力;在钻井诱导缝与人工裂缝走向一致时,促使高密度泥浆沉降在裂缝底部,避免泥浆卷起对主裂缝扩展的影响,从而在储层井段高密度泥浆钻井条件下提升了储层改造效果,最终实现了非常规油气藏的高效开发。

附图说明

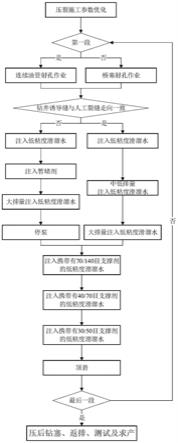

77.图1示出本发明所述方法的流程示意图。

具体实施方式

78.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

79.另外需要说明的是,在以下具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

80.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,由此而形成的技术方案属于本说明书原始公开内容的一部分,同时也落入本发明的保护范围。

81.实施例与对比例中采用的原料,如果没有特别限定,那么均是现有技术公开的,例如可直接购买获得或者根据现有技术公开的制备方法制得。

82.【实施例1】

83.川西南地区某页岩气井垂深2613m,测深4186m,水平段长1300m。在水平井钻井过程中,采用了高密度泥浆钻井,根据导眼井fmi监测及测井解释结果,钻井诱导缝方向与人工裂缝走向一致,按照以下步骤进行改造:

84.(1)采用连续油管携带射孔枪完成第一段射孔作业。其中,射孔密度为16孔/m,射孔长度为3m。

85.(2)第一段射孔作业结束后,以1m3/min的排量共注入预处理酸10m3。然后以4m3/min的排量注入低黏度滑溜水50m3替酸。随后将排量降低至1.5m3/min以提高酸岩反应时间,最后提高至6m3/min注入低黏度滑溜水20m3替酸,从而确保酸液可以进入所有射孔簇中。

86.(3)采用低黏度滑溜水造主缝,快提排量至14m3/min,压裂液黏度为2cp,压裂液液量为30m3。

87.(4)采用低黏度滑溜水造主缝,将排量降低至10m3/min,压裂液黏度为2cp,压裂液液量为150m3。

88.(5)采用低黏度滑溜水造主缝,快提排量至14m3/min,压裂液黏度为2cp,压裂液液量为150m3。

89.(6)注入含有70-140目支撑剂的低黏度滑溜水,压裂液黏度为2cp,将砂液比按照2~4~6~8%段塞式加入10m3,其中,4个砂液比条件下的携砂液液量为50m3、50m3、50m3、50m3,隔离液液量为30m3、30m3、35m3、40m3;

90.(7)注入含有40-70目支撑剂的中黏度滑溜水,压裂液黏度为8cp,将砂液比按照4

~6~8%~10~12~14%段塞式加入35.2m3,其中,各砂液比条件下的携砂液液量为80m3、60m3、60m3、80m3、60m3、60m3,前3个砂液比所对应的液量为第1个段塞,后3个砂液比所对应的液量为第2个段塞,隔离液液量分别为40m3、50m3;

91.(8)注入含有30-50目支撑剂的高黏度滑溜水,压裂液黏度为19cp,将砂液比按照12~15~18~21~24~27%连续式加入10.29m3,其中,各砂液比条件下的携砂液液量为10m3、10m3、9m3、9m3、8m3、8m3;

92.(9)先后注入20m3高粘滑溜水和40m3低粘滑溜水进行顶替,压裂液粘土分别为18cp和2cp。随后下入桥塞。

93.(10)采用相似方法进行剩余段的压裂作业。

94.(11)处理返排液,排采求产。

95.该井投产后,与同一平台其余页岩气井相比,测试产气量与稳产时间与邻井相比相当,说明使用本方法有利于降低高密度泥浆对压裂的影响,验证了本方法的合理性。

96.【实施例2】

97.川西南地区某页岩气井垂深2704m,测深4026m,水平段长1208m。在水平井钻井过程中,采用了高密度泥浆钻井,根据导眼井fmi监测及测井解释结果,钻井诱导缝方向与人工裂缝走向一致,按照以下步骤进行改造:

98.(1)采用连续油管携带射孔枪完成第一段射孔作业。其中,射孔密度为16孔/m,射孔长度为3m。

99.(2)第一段射孔作业结束后,以1m3/min的排量共注入预处理酸10m3。然后以4m3/min的排量注入低黏度滑溜水50m3替酸。随后将排量降低至1.5m3/min以提高酸岩反应时间,最后提高至6m3/min注入低黏度滑溜水20m3替酸,从而确保酸液可以进入所有射孔簇中。

100.(3)目的层与上隔层的闭合压力差值小于5mpa,先注入所述低黏度滑溜水20m3(黏度为3cp),随后注入携带有低密度上浮剂的所述低黏度滑溜水(黏度为3cp的),上浮剂的视密度1.05g/cm3,粒径为70-140目,注入方式为连续注入,剂液比为1~2~3~4%进行注入,各剂液比下的所述低黏度滑溜水的体积为15~20m3。

101.(4)采用低黏度滑溜水造主缝,快提排量至14m3/min,压裂液黏度为2cp,压裂液液量为100m3。

102.(5)采用低黏度滑溜水造主缝,将排量降低至10m3/min,压裂液黏度为2cp,压裂液液量为150m3。

103.(6)注入含有70-140目支撑剂的低黏度滑溜水,压裂液黏度为2cp,将砂液比按照2~4~6~8%段塞式加入10m3,其中,4个砂液比条件下的携砂液液量为50m3、50m3、50m3、50m3,隔离液液量为30m3、30m3、35m3、40m3;

104.(7)注入含有40-70目支撑剂的中黏度滑溜水,压裂液黏度为8cp,将砂液比按照4~6~8%~10~12~14%段塞式加入35.2m3,其中,各砂液比条件下的携砂液液量为80m3、60m3、60m3、80m3、60m3、60m3,前3个砂液比所对应的液量为第1个段塞,后3个砂液比所对应的液量为第2个段塞,隔离液液量分别为40m3、50m3;

105.(8)注入含有30-50目支撑剂的高黏度滑溜水,压裂液黏度为19cp,将砂液比按照12~15~18~21~24~27%连续式加入10.29m3,其中,各砂液比条件下的携砂液液量为10m3、10m3、9m3、9m3、8m3、8m3;

106.(9)先后注入20m3高粘滑溜水和40m3低粘滑溜水进行顶替,压裂液粘土分别为18cp和2cp。随后下入桥塞。

107.(10)采用相似方法进行剩余段的压裂作业。

108.(11)处理返排液,排采求产。

109.该井投产后,与同一平台其余页岩气井相比,测试产气量与稳产时间与邻井相比相当,说明使用本方法有利于降低高密度泥浆对压裂的影响,验证了本方法的合理性。

110.【实施例3】

111.川西南地区某页岩气井垂深2800m,测深3900m,水平段长1100m。在水平井钻井过程中,采用了高密度泥浆钻井,根据导眼井fmi监测及测井解释结果,钻井诱导缝方向与人工裂缝走向存在20

°

的夹角,按照以下步骤进行改造:

112.(1)采用连续油管携带射孔枪完成第一段射孔作业。其中,射孔密度为16孔/m,射孔长度为3m。

113.(2)第一段射孔作业结束后,以1m3/min的排量共注入预处理酸10m3。然后以4m3/min的排量注入低黏度滑溜水50m3替酸。随后将排量降低至1.5m3/min以提高酸岩反应时间,最后提高至6m3/min注入低黏度滑溜水20m3替酸,从而确保酸液可以进入所有射孔簇中。

114.(3)采用低黏度滑溜水造主缝,快提排量至14m3/min,压裂液黏度为2cp,压裂液液量为80m3。

115.(4)注入含有暂堵剂的低黏度滑溜水,压裂液黏度为2cp,暂堵剂为70-140目与40-70目两种粒径的混合物(比例为1:1、视密度均为1.25g/cm3)。将剂液比按照2~4~6~8%连续式加入2m3,其中,4个砂液比条件下的携砂液液量均为10m3;

116.(5)注入低黏度滑溜水90m3,压裂液黏度为2cp,当注入液量达30m3以上,井口压力开始上升,增速达1.1mpa/min,表明暂堵成功。注入后停泵15min以确保暂堵剂溶解;

117.(6)注入低黏度滑溜水造主缝,压裂液黏度为2cp,压裂液液量为300m3;

118.(7)注入含有70-140目支撑剂的低黏度滑溜水,压裂液黏度为2cp,将砂液比按照2~4~6~8%段塞式加入10m3,其中,4个砂液比条件下的携砂液液量为50m3、50m3、50m3、50m3,隔离液液量为30m3、30m3、35m3、40m3;

119.(8)注入含有40-70目支撑剂的中黏度滑溜水,压裂液黏度为8cp,将砂液比按照4~6~8%~10~12~14%段塞式加入35.2m3,其中,各砂液比条件下的携砂液液量为80m3、60m3、60m3、80m3、60m3、60m3,前3个砂液比所对应的液量为第1个段塞,后3个砂液比所对应的液量为第2个段塞,隔离液液量分别为40m3、50m3;

120.(9)注入含有30-50目支撑剂的高黏度滑溜水,压裂液黏度为19cp,将砂液比按照12~15~18~21~24~27%连续式加入10.29m3,其中,各砂液比条件下的携砂液液量为10m3、10m3、9m3、9m3、8m3、8m3;

121.(10)先后注入20m3高粘滑溜水和40m3低粘滑溜水进行顶替,压裂液粘土分别为18cp和2cp。随后下入桥塞。

122.(11)采用相似方法进行剩余段的压裂作业。

123.(12)处理返排液,排采求产。

124.该井投产后,与同一平台其余页岩气井相比,测试产气量与稳产时间与邻井相比相当,说明使用本方法有利于降低高密度泥浆对压裂的影响,验证了本方法的合理性。

125.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。