1.本发明涉及水平井开发技术领域,更具体的说是涉及一种水平井堵水剂注入工艺控制方法。

背景技术:

2.水平井作为油气田开发的一项先进技术,目前广泛应用于多种类型的油气藏。随着油田生产时间的延长,边底水等沿着高渗透层段或裂缝侵入,导致水平井出水,甚至关井,成为目前水平井开采中的难题之一。矿场也开展了一些水平井堵水试验,但由于堵水剂注入控制工艺不到位,造成油层污染,堵水后,出现油井供液差或不增油等问题,影响了水平井堵水技术的进一步发展。为此发明了一种水平井堵水剂注入工艺控制方法,解决了以上技术问题,提高水平井的堵水效果。

3.与公开的a1专利“cn201210226837.9,热采水平井堵水调剖的方法”相比较,本发明主要应用于水驱油藏水平井(套管射孔和筛管完井)堵水,能够实现依据出水位置定点下放堵水管柱,实现堵水剂定点注入;且堵前进行了油层保护,避免污染;依据堵水剂性质,采取间歇式注入,提高了堵水剂的驻留能力,增强了堵水剂的封堵效果;堵后进行有效的解堵措施,保证了堵后供液能力。

4.与公开的a2专利“cn201610607257.2,底水油藏水平井堵水的方法”相比较,本发明不仅适用于底水油藏水平井,也适用于边水或注入水窜流造成的高含水水平井;a2专利采用的是堵水剂笼统注入方式,本发明能够实现依据出水位置定点下放堵水管柱,实现堵水剂定点注入;堵水前进行了油层保护,采用堵水剂和保护剂交替注入,通过控制注入排量和压力,保护低渗含油段,避免污染;依据堵水剂性质,采取间歇式注入,提高了堵水剂的驻留能力,增强了堵水剂的封堵效果;堵水后解堵方式采用“替挤法”方式,提高解堵覆盖率,提高解堵效果。

5.与发表的b1文献“高含水层段堵水技术-以高升油田高246块底水油藏为例”相比较,本专利提供的方法采用堵水剂和保护剂交替注入,保护油层的同时缩短了施工时间;依据堵水剂性质,采取间歇式注入,提高了堵水剂的驻留能力,增强了堵水剂的封堵效果;堵水后解堵方式采用“替挤法”方式,提高解堵覆盖率,提高解堵效果。

6.与发表的b2文献“基于改性氰凝的水平井定点堵水技术”相比较,本专利提供的方法在堵水前进行了油层保护,避免堵水剂污染油层;依据堵水剂性质,采取间歇式注入,提高了堵水剂的驻留能力,增强了堵水剂的封堵效果;堵后进行有效的解堵措施,保证了堵后供液能力。

7.与本发明相关的现有技术(专利),重点是堵水剂体系的选择、堵水剂用量及组合方式优化等方面;缺乏注入现场动态注入控制方法,影响了堵水效果。

技术实现要素:

8.有鉴于此,本发明为解决现有技术问题,提供了一种水平井堵水剂注入工艺控制

方法,用于套管射孔挂滤完井和筛管完井水平井采油的高含水或特高含水开发阶段,改善水平井开发效果。

9.为了达到上述目的,本发明采用如下技术方案:

10.一种水平井堵水剂注入工艺控制方法,所述水平井包括套管射孔挂滤完井和大通径精密筛管完井水平井;所述注入工艺控制方法包括四个步骤:

11.步骤1:下定位管柱

12.定点下放堵水组合管柱,在出水位置明确的情况下,依据出水位置和目前井下管柱,设计并选择堵水组合管柱;

13.步骤2:保护含油层

14.堵水前进行油层保护措施,依据施工压力,选择采用堵水前单次或堵水中多级油层保护;

15.步骤3:堵水剂注入工艺控制

16.依据堵水剂性质和施工压力,选择连续注入或采取间歇式注入,提高堵水剂驻留封堵能力;

17.步骤4:清洁井筒

18.依据水平井出水和重点疏通清洁的井段位置,优化选择解堵水剂的注入方式和管柱的位置,达到高效强控解堵目的。

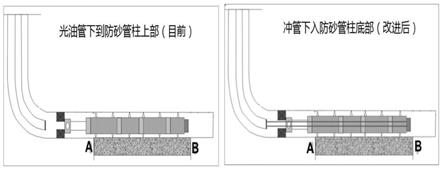

19.其中套管射孔挂滤完井指的是套管下入油层水平段固井后,对水平段油层位置进行射孔,为了防止出砂,在射孔位置悬挂滤砂管,保障油井正常生产。大通径精密筛管完井指的是精密筛管接在套管下入油层水平段后,省去射孔工艺,达到防砂目的完井方式。

20.优选的,步骤1(定点下放堵水组合管柱),在出水位置明确的情况下,依据出水位置和目前井下管柱,设计并选择堵水组合管柱:

21.①

参见图1,套管射孔挂滤完井采用光油管 冲管组合下至出水位置(a靶点附近出水,则下至a靶点附近;b靶点附近出水,则下至b靶点附近);

22.②

参见图2,大通径精密筛管完井水平井采油光油管下至出水位置(a靶点附近出水,则下至a靶点附近;b靶点附近出水,则下至b靶点附近);

23.本发明依据出水位置和井下管柱,定点下放堵水组合管柱方法。上述步骤1主要是针对由于防砂管柱存在,不能实现堵水剂定点注入的问题,油管 冲管组合模式,实现了带防砂管柱水平井堵水剂定点注入。

24.优选的,参见图3,步骤2(保护含油层),一般采用油管或油管 冲管注入,注入堵水剂前注入油层保护剂或注入堵水剂前及注堵水剂过程中多次注入油层保护剂进行油层保护:

25.①

对于注入堵水剂剂量较小的井(<500方),进行单次油层保护,注入堵水剂前注入油层保护剂,即大排量注入保护剂,快速建立注入压力,保护低渗层段或高含油层段,后续注入堵水剂注入时采用中低排量,注入压力保持在小于注入保护剂时的注入压力;

26.②

对于注入堵水剂剂量较大的井(>1000方),进行多次油层保护,注入堵水剂前及注堵水剂过程中多次注入油层保护剂,即第一次大排量注入保护剂,快速建立注入压力,保护低渗层段或高含油层段,第一次注入堵水剂,注入时采用中低排量,注入压力保持在小于第一次注入保护剂时的注入压力;当第一次堵水剂注入压力接近第一次注油层保护剂的

压力时,停止注入堵水剂;实施第二次注油层保护剂,即大排量注入保护剂,快速建立注入压力,当注入压力与第一次注堵水剂结束的压力相比,有较大幅度的提升后,采用中低排量第二次继续注入堵水剂,堵水剂注入压力保持在小于第二次注入保护剂时的注入压力;依次重复上述步骤。

27.③

对于注入堵水剂剂量适中的井(500-1000方),首先进行单次油层保护,当堵水剂的注入压力接近或等于注保护剂的压力时,可考虑采用多次油层保护;

28.④

对于注入油层保护剂不起压或未建立保护压力的井,可考虑先停止注入保护剂,改注堵水剂,等堵水剂注入压力有小幅度提升(上升2-3mpa)后,再注入油层保护剂,等注入保护剂建立注入压力,保护低渗层段或高含油层段,后续注入堵水剂注。

29.所述步骤2解决的现有技术问题:堵水剂注入过程中,低渗含油段、高渗含水段堵水剂同时进入,造成低渗含油段污染,堵水后水平井供液不足或被堵死,造成堵水效果差。本发明采用多级保护核心:采用堵水剂和保护剂交替注入,通过控制注入排量和压力(始终确保堵水剂的注入压力小于保护剂的注入压力),保护低渗含油段,避免污染。

30.优选的,参见图4,步骤3(堵水剂注入工艺控制),一般采用油管注入,依据堵水剂性质,注入堵水剂的压力,优化选择堵水剂的注入控制方式:

31.①

间歇注入:对于注入堵水剂剂压力上升幅度小且上升速度慢的水平油井,连续注入,驻留困难,易窜流,堵后有效期短,堵水经济效益差。应采用间歇注入(先注1号段塞结束后关井侯凝,提高1号段塞的驻留性能;再注2号段塞结束后关井侯凝,提高2号段塞的驻留性能;最后再注3号段塞结束后关井侯凝,提高3号段塞的驻留性能),提高堵水剂的驻留性能,增大堵水剂封堵面,堵后有效期长,堵水经济效益好。

32.②

连续注入:对于注入堵水剂剂压力上升幅度大且上升速度快的水平油井,应采用连续注入,提高堵水剂的运移性能,同时可降低施工注入排量和降低堵水剂的注入浓度。

33.所述步骤3解决的现有技术问题:中高渗油藏累计采油量大,水体大,堵调窜流、驻留困难,堵水效果差。本发明采用段塞组合间歇式注入方式,提高堵水剂驻留,提高堵水效果。

34.步骤4(清洁井筒),参见图5,依据水平井出水和重点疏通清洁的井段位置,优化选择解堵水剂的注入方式和管柱的位置:

35.①

对于a靶点出水的水平井,堵水管柱一般下在a靶点注入堵水剂,解堵时,将堵水管柱下放至b靶点,打开套管闸门,从油管注入解堵水剂(正替),当解堵水剂覆盖全部水平井段(a靶点到b靶点)后关闭套管闸门;继续从油管注入解堵水剂(正挤),解堵水剂注入结束后注入适量的顶替液,关井反应。

36.②

对于b靶点出水的水平井,堵水管柱一般下在b靶点注入堵水剂,解堵时,将堵水管柱上体至出水层段上部1-3m,打开套管闸门,从油管注入解堵水剂(正替),当解堵水剂覆盖出水层段以上的水平井段(a靶点到出水层段上部)后关闭套管闸门;继续从油管注入解堵水剂(正挤),解堵水剂注入结束后注入适量的顶替液,关井反应。

37.③

大通径精密滤砂管完井采用光油管施工,套管射孔挂滤完井采用油管 冲管施工。

38.所述步骤4解决的现有技术问题:堵后解堵是保证产液的必要条件,目前解堵水剂仅作用局部解堵,不能实现全井段解堵(挤注法),本发明采用“替挤法”方式,提高解堵覆盖

率,提高解堵效果。

39.以上四个步骤逐步进行,要求每一步都必须到位,否则影响整体效果。

40.本发明公开的水平井堵水剂注入工艺控制方法,来之于石油矿场试验总结、经验和实践的积累,主要从管柱定位、油层保护、堵水剂注入及污染解除等方面进行了绝对的控制,提高了水平井堵水的针对性、精准性和成功率,而且具有方法简单、可操作性强、有效实用等特点,因而具有很好的推广使用价值。

41.经由上述的技术方案可知,与现有技术相比,本发明有益效果如下:

42.本发明是现场应用实践总结获得,与现有的水平井堵水理论技术有所不同。主要应用于水驱油藏水平井(套管射孔和筛管完井)高含水或特高含水开发阶段水平井堵水,提高了工艺的针对性和精准性,提高了水平井堵水效果。

43.现场实施效果:gogd2p16井堵水前日液42.7t,日油0.4t,含水98.9%,液面633m。堵水后日液22.1m3,日油最高7.4t,含水最低66.5%,液面804m,截止(2020.7.10)累计产油1005吨,增油905吨,有效期已达260天。

44.目前油田水平井总数4660口,开井3381口,其中特高含水井占开井数的49.7%(1682口),高效开发难度大,特高含水水平井堵水治理需求迫切,该发明技术具有广阔的应用空间和社会经济效益。

附图说明

45.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

46.图1附图为本发明的定点下放堵水组合管柱(套管射孔挂虑完井)示意图;

47.图2附图为本发明定点下放堵水组合管柱(大通径精密滤砂管完井)示意图;

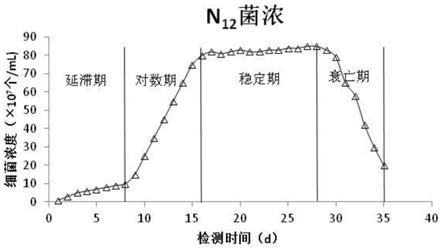

48.图3附图为本发明的油层保护示意图;

49.图4附图为本发明堵水剂注入工艺控制方式(连续注入、间歇注入)示意图;

50.图5附图为本发明清洁井筒施工管柱示意图;

51.图6附图为本发明实施例中gogd2p16堵水前生产动态曲线;

52.图7附图为本发明实施例中gogd2p16堵水前后生产动态曲线变化情况;

53.图8附图为本发明实施例中gd1-5p512堵水前生产动态曲线;

54.图9附图为本发明实施例中gd1-5p512井堵水-解堵前后生产动态曲线变化情况。

具体实施方式

55.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.本发明公开的一种水平井堵水剂注入工艺控制方法包括以下步骤:

57.步骤1,依据出水位置和目前井下管柱,设计堵水管柱并定点下放堵水组合管柱位

置(图1、图2);

①

套管射孔挂滤完井采用光油管 冲管组合下至出水位置(a靶点附近出水,则下至a靶点附近;b靶点附近出水,则下至b靶点附近);

②

大通径精密筛管完井水平井采油光油管下至出水位置(a靶点附近出水,则下至a靶点附近;b靶点附近出水,则下至b靶点附近);

58.步骤2,堵水前进行油层保护措施,依据施工压力,选择采用堵水前单次或堵水中多级油层保护(图3);

①

对于注入堵水剂剂量较小的井(<500方),进行单次油层保护,注入堵水剂前注入油层保护剂,即大排量注入保护剂,快速建立注入压力,保护低渗层段或高含油层段,后续注入堵水剂注入时采用中低排量,注入压力保持在小于注入保护剂时的注入压力;

②

对于注入堵水剂剂量较大的井(>1000方),进行多次油层保护,注入堵水剂前及注堵水剂过程中多次注入油层保护剂,即第一次大排量注入保护剂,快速建立注入压力,保护低渗层段或高含油层段,第一次注入堵水剂,注入时采用中低排量,注入压力保持在小于第一次注入保护剂时的注入压力;当第一次堵水剂注入压力接近第一次注油层保护剂的压力时,停止注入堵水剂;实施第二次注油层保护剂,即大排量注入保护剂,快速建立注入压力,当注入压力与第一次注堵水剂结束的压力相比,有较大幅度的提升后,采用中低排量第二次继续注入堵水剂,堵水剂注入压力保持在小于第二次注入保护剂时的注入压力;依次重复上述步骤。

③

对于注入堵水剂剂量适中的井(500-1000方),首先进行单次油层保护,当堵水剂的注入压力接近或等于注保护剂的压力时,可考虑采用多次油层保护;

④

对于注入油层保护剂不起压或未建立保护压力的井,可考虑先停止注入保护剂,改注堵水剂,等堵水剂注入压力有小幅度提升(上升2-3mpa)后,再注入油层保护剂,等注入保护剂建立注入压力,保护低渗层段或高含油层段,后续注入堵水剂注。

59.步骤3,依据堵水剂性质和施工压力,选择连续注入或采取间歇式注入,提高堵水剂驻留封堵能力(图4);

①

间歇注入:对于注入堵水剂剂压力上升幅度小且上升速度慢的水平油井,连续注入,驻留困难,易窜流,堵后有效期短,堵水经济效益差。应采用间歇注入(先注1号段塞结束后关井侯凝,提高1号段塞的驻留性能;再注2号段塞结束后关井侯凝,提高2号段塞的驻留性能;最后再注3号段塞结束后关井侯凝,提高3号段塞的驻留性能),提高堵水剂的驻留性能,增大堵水剂封堵面,堵后有效期长,堵水经济效益好。

②

连续注入:对于注入堵水剂剂压力上升幅度大且上升速度快的水平油井,应采用连续注入,提高堵水剂的运移性能,同时可降低施工注入排量和降低堵水剂的注入浓度。

60.步骤4,依据水平井出水和重点疏通清洁的井段位置,优化选择解堵水剂的注入方式和管柱的位置,达到高效强控解堵目的(图5):

①

对于a靶点出水的水平井,堵水管柱一般下在a靶点注入堵水剂,解堵时,将堵水管柱下放至b靶点,打开套管闸门,从油管注入解堵水剂(正替),当解堵水剂覆盖全部水平井段(a靶点到b靶点)后关闭套管闸门;继续从油管注入解堵水剂(正挤),解堵水剂注入结束后注入适量的顶替液,关井反应;

②

对于b靶点出水的水平井,堵水管柱一般下在b靶点注入堵水剂,解堵时,将堵水管柱上体至出水层段上部1-3m,打开套管闸门,从油管注入解堵水剂(正替),当解堵水剂覆盖出水层段以上的水平井段(a靶点到出水层段上部)后关闭套管闸门;继续从油管注入解堵水剂(正挤),解堵水剂注入结束后注入适量的顶替液,关井反应。

61.以下为应用本发明的具体实施例:

62.具体实施例1:gogd2p16井堵水作业

63.(1)堵水井基本情况

64.参见图6,gogd2p16井属于砂岩油藏、温度65℃、矿化度9166mg/l;2018年7月投产,初期日液22.6m3/d,日油13.8t/d,含水39.1%,受边水影响,含水开始快速上升,堵水前日液42.7t/d,日油0.4t/d,含水98.9%,液面633m。井区储量7.8万吨,累采0.13万吨,剩余可采储量2.36万吨。临井剩余油饱和度高达61.8%,说明该井具有堵水潜力。

65.(2)堵水剂注入工艺控制方法及过程

66.a.定点下放堵水组合管柱

67.该井为套管射孔挂滤完井,故该井堵水管柱采用油管 冲管组合模式;分析出水点在b靶点,故将堵水管柱的尾深下放至b靶点;

68.b.堵水前及堵水中油层保护

69.该井施工,试注压力5mpa,起步压力较高,第一次注入油层保护剂,排量10m3/h,结束时注入压力9.0mpa;第一次注入堵水剂,排量6m3/h,注入压力8.8mpa时停止注堵水剂;第二次注入油层保护剂,排量10m3/h,结束时注入压力13.0mpa;第二次注入堵水剂,排量6m3/h,注入压力12.8mpa时停止注堵水剂,完成堵水剂注入,达到施工要求;

70.c.采取间歇式注入,提高堵水剂驻留能力的封堵方法

71.该井试注压力较高,升压幅度较大,考虑注入性和可注性,本井堵水,堵水剂采用连续方式。

72.d.高效强控全井段覆盖的解堵工艺方法

73.该井为b靶点出水的水平井,堵水管柱下在b靶点注入堵水剂,解堵时,将堵水管柱上提至出水层段上部1-2m,打开套管闸门,从油管注入解堵水剂(正替),当解堵水剂覆盖出水层段以上的水平井段(a靶点到出水层段上部)后关闭套管闸门;继续从油管注入解堵水剂(正挤),解堵水剂注入结束后注入适量的顶替液,关井反应。

74.(3)堵水效果

75.参见图7,gogd2p16井堵水实施效果:堵水前日液44.6m3/d,日油最高0.6t/d,含水最低98.7%,液面633m,堵水后日液22.1m3/d,日油最高7.4t/d,含水最低66.5%,液面804m,累计产油1205吨,增油1005吨,有效期已达280余天。

76.具体实施例2:gd1-5p512井堵水作业

77.(1)堵水井基本情况

78.参见图8,gd1-5p512井2004年6月投产,初期日油能力39.6t/d,含水31.5%,2009年6月含水上升至90%以上居高不下,堵水前日液47.5t/d,日油0.3t,含水99.5%,生产曲线如图2所示。根据油藏动静态及生产井史资料分析,该井水平井段非均质性矛盾突出,导致油井高含水,为进一步扩大波及,提高油井产量,实现增油降水目的,特开展gd1-5p512井堵水。

79.(2)堵水剂注入工艺控制方法及过程

80.a.定点下放堵水组合管柱

81.该井为套管射孔挂滤完井,故该井堵水管柱采用油管 冲管组合模式;分析出水点在a靶点,故将堵水管柱的尾深下放至a靶点;

82.b.堵水前及堵水中油层保护

83.该井施工,试注压力0mpa,起步压力小,第一次注入堵水剂,排量6m3/h,注入压力

2.2mpa时停止注堵水剂,第一次注入油层保护剂,排量10m3/h,结束时注入压力6.5.0mpa;第二次注入堵水剂,排量6m3/h,当注入堵水剂剂量的50%时,注入压力3.5mpa,停止注入,注入顶替30m3,关井48小时;第三次注入剩余的50%的堵水剂,施工压力上升到6.2mpa,注入顶替30m3,完成堵水剂注入;

84.c.采取间歇式注入,提高堵水剂驻留能力的封堵方法

85.该井试注压力低,采用间歇法注入:第二次注入堵水剂,排量6m3/h,当注入堵水剂剂量的50%时,注入压力3.5mpa,停止注入,注入顶替30m3,关井48小时;第三次注入剩余的50%的堵水剂,施工结束时压力上升到6.2mpa,压力上升了2.7mpa.,见到了较好的升压效果。

86.d.高效强控全井段覆盖的解堵工艺方法

87.第一次解堵作业:该井试注压力低,升压幅度慢,考虑封堵性和有效期性,本井堵水,未采用解堵措施。

88.第二次解堵作业:该井堵水后未解堵出现低液量现象,开展了二次解堵措施;该井为a靶点出水的水平井,堵水管柱下在靶点注入堵水剂,解堵时,将堵水管柱下放至出b靶点上部1-2m,打开套管闸门,从油管注入解堵水剂(正替),当解堵水剂覆盖出水层段以上的水平井段(b靶点到出水层段上部)后关闭套管闸门;继续从油管注入解堵水剂(正挤),解堵水剂注入结束后注入适量的顶替液,关井反应。

89.(3)堵水效果

90.参见图9,gd1-5p512井堵水实施效果:2004年6月投产,初期日油能力39.6t,含水31.5%,2009年6月含水上升至90%以上居高不下,措施前日油仅0.3t/d,含水98.7%;2017年进行了堵水-解堵措施后峰值日油7.5t/d,含水最低75.2%,累计增油600余吨,有效期达390余天。

91.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

92.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。