1.本发明涉及巷道掘进机械技术领域,特别是涉及一种超前支护单轨液压锚杆钻车。

背景技术:

2.目前煤矿快速掘进通常采用“短掘短支”技术,但是“短掘短支”技术存在以下缺点:

3.1)“空顶时间较长”,掘进工艺是先掘后支,掘进机停止截割后才能挂网支护。

4.2)“生产效率低”,掘锚一体机、快速掘锚成套装备、迎头及顶板的掘与支是整体式结构或部分是分体式结构(掘进机 履带锚杆钻车),掘支工艺是分前后顺序进行。掘锚整体式结构,截割停止,机载支架下落前移,人工将钢带钢网铺在机载支架上,支架举升支护顶板;分体式结构则工序分前后,锚杆钻车与掘进机要交替错车,临时支护挂钢带铺网,人员频繁上下和设备频繁错车,空顶时间更长,做无用功时间多;掘支循环次频繁,劳动强度大,人工多,来回上下做无用功多,生产效率低下。

5.3)“短掘短支”,掘支不能同步,只能是先掘后支,每个循环锚杆排距只能是单排或2排,循环次数多!在掘机机截割停止后,此时的顶板是“长时间”处于空顶状态,尤其在顶板不好条件下是非常危险,时刻面临坍塌,危及人员及设备安全,空顶存在极大的安全隐患,只能实行“短掘短支”。

6.4)安全隐患大,设备都在巷道底板上行走,设备都在底板上行走,频繁交替错车,井下视线不好,存在设备碰撞危险;错车致使空顶时间长,顶板塌陷;掘锚整体式结构,掘进截割时截割力大,截割臂左右偏摆及上下升降,若此时平台支撑顶板,则因截割臂偏摆会搅动顶板结构,更易破坏顶板,加速顶板塌落等。

7.因此,亟待提供一种新型的超前支护单轨液压锚杆钻车,以解决现有技术中所存在的上述问题。

技术实现要素:

8.本发明的目的是提供一种超前支护单轨液压锚杆钻车,以解决上述现有技术存在的问题,能够实现“长掘长支”,保证对巷道顶板支护的可靠性,提高作业环境安全性。

9.为实现上述目的,本发明提供了如下方案:

10.本发明提供一种超前支护单轨液压锚杆钻车,包括锚杆钻车本体和超前支护平台,所述锚杆钻车本体包括主机架、机载平台和动力站总成,所述动力站总成安装于所述主机架的后端,所述主机架的前端设置有龙门伸缩横梁,所述龙门伸缩横梁的两端底部设置有龙门支腿,所述主机架的后端还设置有主机架后支腿,所述主机架后支腿能够顶住巷道顶板;所述龙门伸缩横梁上安装有平动伸缩臂,所述平动伸缩臂连接有第一螺旋摆动油缸,所述第一螺旋摆动油缸连接有第二螺旋摆动油缸,所述第二螺旋摆动油缸上安装有能够与所述超前支护平台连接的安装座;所述机载平台安装于所述主机架上,并能够沿所述主机

架移动,所述机载平台上安装有锚杆钻机。

11.优选的,所述主机架以及所述动力站总成上均安装有从动轮,所述从动轮能够安装于轨道梁上,所述轨道梁安装于所述巷道顶板上。

12.优选的,所述动力站总成包括液压系统、电气系统和驱动总成,所述驱动总成与所述主机架连接;所述驱动总成上安装有驱动轮,所述驱动轮安装于所述轨道梁的两侧。

13.优选的,所述轨道梁上安装有液压起吊葫芦,所述轨道梁配备有拆轨器。

14.优选的,所述机载平台通过翼式臂与所述主机架连接,所述机载平台的前端两侧安装有机载平台前支腿,所述机载平台的后端两侧安装有机载平台后支腿。

15.优选的,所述机载平台上设置有机载平台伸缩臂,所述机载平台伸缩臂与所述锚杆钻机连接。

16.优选的,所述平动伸缩臂通过四连杆机构与所述第一螺旋摆动油缸的第一端连接,所述第一螺旋摆动油缸水平设置;所述第二螺旋摆动油缸竖直设置,所述第二螺旋摆动油缸的底端与所述第一螺旋摆动油缸的第二端连接。

17.优选的,所述第二螺旋摆动油缸的顶部安装有压力传感器,所述安装座安装于所述压力传感器上。

18.优选的,所述龙门伸缩横梁上安装有司机座椅。

19.优选的,所述超前支护平台包括横梁组件、纵梁组件、左侧支护框架组件和右侧支护框架组件,所述纵梁组件、所述左侧支护框架组件和所述右侧支护框架组件均安装在所述横梁组件上。

20.本发明相对于现有技术取得了以下有益技术效果:

21.1)在巷道上下空间错车,节省空间,绿色开采;

22.2)无缝对接,空顶距为零;

23.3)单轨锚杆钻机程序控制掘进机进退升降截割,掘进机无人化操作,功能互锁,安全性能好,实现智能化换人;

24.4)平行作业,提高功效,掘进机前部截割时,单轨锚杆钻机后部的锚杆钻机在后补打顶部帮部锚杆锚索作业;

25.5)搬运支护材料物料至工作面。

26.6)掘进巷道形成单轨吊辅助运输系统形成。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

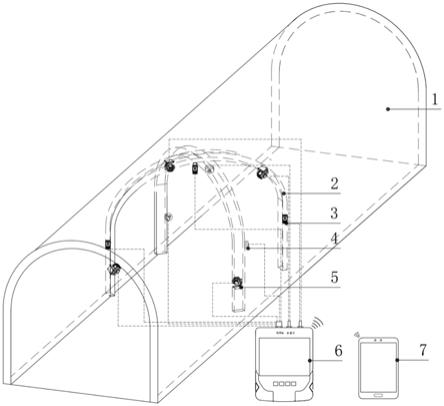

28.图1为本发明中超前支护单轨液压锚杆钻车的结构示意图;

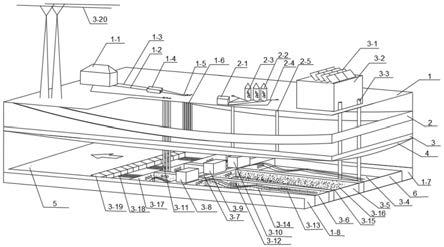

29.图2为本发明中超前支护单轨液压锚杆钻车的俯视图;

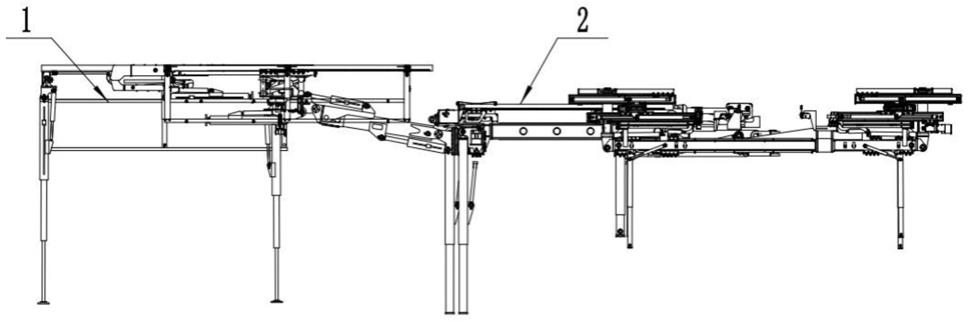

30.图3为本发明中锚杆钻车本体的结构示意图;

31.图4为本发明中锚杆钻车本体的主视图;

32.图5为本发明中锚杆钻车本体的俯视图;

33.图6为本发明中锚杆钻车本体的侧视图;

34.图7为本发明中超前支护平台的主视图;

35.图8为本发明中超前支护平台的俯视图;

36.图9为本发明中超前支护平台的侧视图;

37.图10为本发明中超前支护单轨液压锚杆钻车应用例一的示意图;

38.图11为本发明中超前支护单轨液压锚杆钻车应用例二的示意图;

39.图12为本发明中超前支护单轨液压锚杆钻车应用例三的示意图;

40.图13为本发明中超前支护单轨液压锚杆钻车应用例四的示意图;

41.图中:1

‑

超前支护平台、101

‑

右侧支护框架组件、102

‑

横梁组件、103

‑

纵梁组件、104

‑

左侧支护框架组件、105

‑

侧支腿、106

‑

侧支护、107

‑

侧支护调整油缸、2

‑

锚杆钻车本体、201

‑

主机架、202

‑

机载平台、203

‑

机载平台伸缩臂、204

‑

机载平台前支腿、205

‑

机载平台后支腿、206

‑

龙门伸缩横梁、207

‑

龙门支腿、208

‑

四连杆机构、209

‑

第一螺旋摆动油缸、210

‑

第二螺旋摆动油缸、211

‑

压力传感器、212

‑

安装座、213

‑

锚杆钻机、214

‑

主机架后支腿、215

‑

翼式臂、216

‑

司机座椅。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.本发明的目的是提供一种超前支护单轨液压锚杆钻车,以解决现有技术存在的问题,能够实现“长掘长支”,保证对巷道顶板支护的可靠性,提高作业环境安全性。

44.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

45.如图1

‑

9所示,本实施例提供一种超前支护单轨液压锚杆钻车,包括锚杆钻车本体2和超前支护平台1,锚杆钻车本体2包括主机架201、机载平台202和动力站总成,动力站总成安装于主机架201的后端,主机架201的前端设置有龙门伸缩横梁206,龙门伸缩横梁206的两端底部设置有龙门支腿207,龙门伸缩横梁206可控制龙门支腿207横向伸缩,以适应不同的巷道断面;主机架201的后端还设置有主机架后支腿214,主机架后支腿214能够顶住巷道顶板;龙门伸缩横梁206上安装有平动伸缩臂,平动伸缩臂连接有第一螺旋摆动油缸209,第一螺旋摆动油缸209连接有第二螺旋摆动油缸210,第二螺旋摆动油缸210上安装有能够与超前支护平台1连接的安装座;机载平台202安装于主机架201上,并能够沿主机架201移动,机载平台202上安装有锚杆钻机213。

46.在本实施例中,主机架201以及动力站总成上均安装有从动轮,从动轮能够卡接安装于轨道梁上,轨道梁安装于巷道顶板上,主机架201上的从动轮设置有两组或者多组;动力站总成包括液压系统、电气系统和驱动总成,驱动总成通过连杆组件与主机架201连接成一体,驱动总成上安装有一组或者多组驱动轮,驱动轮安装于轨道梁的两侧;液压系统能够对各个液压元件提供液压并进行控制,电气元件能够对各个电气元件供电并进行控制。

47.在本实施例中,轨道梁上安装有5吨的液压起吊葫芦,能运输掘进机后部200米内

物料,减轻工人劳动强度。

48.在本实施例中,机载平台202通过翼式臂215与主机架201连接,机载平台202的前端两侧安装有机载平台前支腿204,机载平台202的后端两侧安装有机载平台后支腿205,机载平台前支腿204和机载平台后支腿205可向下伸出,顶实地面稳定机身。

49.在本实施例中,机载平台202上设置有机载平台伸缩臂203,机载平台伸缩臂203与锚杆钻机213连接,可向前伸出,打多排锚杆锚索孔;在加载平台前后均设置有两个锚杆钻机213。

50.在本实施例中,平动伸缩臂连接有四连杆机构208,四连杆机构208采用平动机构,平动伸缩臂可通过四连杆机构208使超前支护平台1上下运动,并可通过平动伸缩臂使超前支护平台1前后运动,满足顶板沿煤层波浪起伏,贴紧支护巷道顶板,托举力约为6吨左右;第一螺旋摆动油缸209水平设置,可使超前支护平台1做轴向两侧偏摆,以适应不同的巷道顶板,第二螺旋摆动油缸210竖直设置,第二螺旋摆动油缸210的底端与第一螺旋摆动油缸209的第二端连接,可使超前支护平台1做水平旋转,以调整超前支护平台1相对位置。

51.在本实施例中,四连杆机构208包括两组连杆,每组连杆均包括两个平行设置的连杆,其中一组连杆的一端与平动伸缩臂下方转动连接,另一端与龙门伸缩横梁206连接,平动伸缩臂的一端与龙门伸缩横梁206转动连接,另一端转动连接有第一螺旋摆动油缸209的安装座,第一螺旋摆动油缸209转动安装于安装座上;另一组连杆的一端与平动伸缩臂上方转动连接,另一端与第一螺旋摆动油缸209的安装座转动连接。

52.在本实施例中,第二螺旋摆动油缸210的顶部安装有压力传感器211,安装座212安装于压力传感器211上,压力传感器211可检测巷道顶板压力变化,数字显示平台受力情况。

53.在本实施例中,龙门伸缩横梁206上安装有司机座椅216,机手可遥控操作掘进机截割,司机操作视线宽阔;龙门伸缩横梁206上还可以选择安装探水探气钻臂等。

54.在本实施例中,超前支护平台1包括横梁组件102、纵梁组件103、左侧支护框架组件104和右侧支护框架组件101,纵梁组件103、左侧支护框架组件104和右侧支护框架组件101均安装在横梁组件102上,左侧支护框架组件104和右侧支护框架组件101分别安装于横梁组件102的两侧,横梁组件102上安装有多个纵梁组件103;其中,纵梁组件103采用伸缩纵梁,其固定部可以安装支板作为固定平台,其伸缩部伸出时可以安装支板作为活动平台;而且,横梁组件102亦可以伸缩,纵梁组件103在横梁组件102上的位置可调。或者,超前支护平台1的具体结构可以根据工作需要进行调整。

55.本实施例由“长时间空顶”变“瞬间空顶”高效,由“短掘短支”变“长掘长支”;而且更加智能化,掘锚分离,掘支同步,数字信号,数据交互,自动控制,远程操控。

56.本实施例中超前支护平台1工作过程如下:

57.一、顶板条件差,由“1排”变“2排”即固定平台1排,活动平台1排,落迎头两条支腿,生产效率提高100%;

58.二、顶板条件较好,原来截割“2排”变“3排”即固定平台2排,活动平台1排,落迎头两条支腿,若压力传感器211受力则落下支护平台主梁下2条支腿,共落4条支腿,不受理则落2条,生产效率提高50%;

59.三、顶板条件好,原来能截割“2排”以上,使用本折叠平台后,固定平台变“3排”,活动平台变2排,视顶板受力情况,落迎头两条支腿外,固定平台设2~4条支腿,根据传感器受

力情况决定,生产效率提高60%。

60.本实施例超前支护单轨液压锚杆钻车的具体应用如图10

‑

13所示。

61.本实施例中,保证超前支护可靠性,超前支护平台1通过压力传感器211感知巷道顶板变化,下落固定平台上的2条支腿,自动对巷道顶板(施力)进行支护,随着掘进机截割推进,活动平台向前随掘进机截割的深入而滑移推进,截割完成最后一个排距后,掘进机退离工作面的同时,活动平台下部的折叠平台往前伸展180度,迅速贴紧挤压掘进机刚截割完的顶板,下落迎头2条迎头支腿,并打开迎头护板以防止片帮,提高作业环境安全性;

62.本实施例操作简便,通过启动遥控器阀组上的顺序键,首先机载平台202在主机架201上向前滑移,滑到位后,落下机载平台202及机载平台前支腿204和机载平台后支腿205,稳定机载平台202并校水平;其次,锚杆钻机213机从机载平台202上的机载平台伸缩臂203往超前支护平台1滑出并立起垂直机载平台202,伸缩到达第一排锚杆作业位置时停止;最后,多台锚杆钻机213对准钢带孔进行第一排顶板上的锚杆孔进行钻孔作业,在分配作业区完成顶板,两帮各自的锚杆锚索作业。

63.本实施例中减轻了工人劳动强度,轨道梁配备有拆轨器,使设备具有自动拆轨功能,在人工辅助下可以自动拆装轨道,拆轨器的具体结构根据工作需要进行设置;轨道梁还配置有5吨液压起吊葫芦,200米内的辅助材料自己调运到工作面;

64.本实施例提高了支护效率,锚杆钻机设计微调机构,精准快速找孔对位,锚杆机扭矩大,能自动锁紧锚杆托盘螺母,数量多,设计双滑架旋转机构,实现锚杆锚索360度旋转垂直顶侧底板,能打两侧帮底部锚杆锚索;

65.具体地,锚杆钻机包括:摆动座组件、一级滑架组件、二级滑架组件、一级滑架补偿油缸及各销轴等;

66.摆动座组件安装在伸缩式钻臂平台上,包括:固定摆动座、活动摆动座、摆动油缸、滑块及各销轴等,通过控制摆动油缸伸缩,可以驱动活动摆动座左右摆动;

67.一级滑架组件安装在摆动座组件上,包括:滑轨、油缸座、一级滑架推进油缸、推进链条组件、滑板组件、回转驱动及各销轴等,通过控制一级滑架推进油缸伸缩,可驱动推进链条组件前后移动,进而推动回转驱动作前后移动,回转驱动连接二级滑架组件的回转座,回转驱动也叫回转减速机可使二级滑架组件作360

°

旋转;

68.二级滑架组件安装在一级滑架组件的回转驱动上,包括:滑轨、回缸座、二级滑架补偿油缸、推进油缸、推进链条组件、座板组件、推进器总成、虎钳组件、滑块及各销轴等,通过控制推进油缸伸缩,可驱动推进链条组件前后移动,进而推动推进总成作前后移动,通过控制二级滑架补偿油缸伸缩,可驱动二级滑架组件作前后移动;

69.一级滑架补偿油缸一端与摆动座组件的铰接座相连接,一端与一级滑架组件的油缸座相连接,通过控制一级滑架油缸伸缩,可驱动一级滑架组件前后移动。

70.本实施例中支护平台设计满足沿煤层巷道顶板变坡,梯形,拱形及矩形等各种顶板条件,爬坡能力达到

±

18度,满足巷道变坡需要,支护平台设计钢带钢网定位孔,能水平旋转,微调钢带垂直巷道两侧帮,自动化程度高。

71.本发明应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理

解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。